IGBT结温与饱和压降耦合机理研究

厉 孟,王俊炎,杜会卿,梁 帅

IGBT结温与饱和压降耦合机理研究

厉 孟1,王俊炎2,杜会卿3,梁 帅3

(1. 海装驻北京地区第四军事代表室,北京 100094;2. 海装驻武汉地区第三军事代表室,武汉 430070;3. 中国船舶集团有限公司系统工程研究院,北京 100094)

绝缘栅双极型晶体管(IGBT)结温是影响变流器系统寿命、评估其可靠性的重要参数,而集-射极饱和压降是实现结温在线监测的关键热敏电参数。为深入研究IGBT结温与集-射极饱和压降间的耦合关系,本文从物理结构层面构建了IGBT饱和压降温度特性模型,分析了不同电流面密度下饱和压降与结温的关系机理,通过搭建IGBT静态特性测试平台,进一步探究了饱和压降与结温之间存在近似线性关系,进而基于动态特性测试平台,验证了理论分析的正确性。实验结果表明,在一定集电极电流条件下,IGBT饱和压降与结温呈现近似线性关系。在此基础上,对IGBT结温在线监测方法提出了建议。

IGBT;饱和压降;结温;特性测试

0 引言

近年来,大功率IGBT模块应用领域不断拓展,处理的功率等级不断提升,在航空航天、交通运输、高端制造和国防军工等高安全需求的领域中得到了广泛应用[1],而IGBT在长期运行中的可靠性、状态监测和健康管理等方面问题逐渐成为业界关注的重点。其中,作为重要的热表征指标,结温的监测尤为关键,大幅的结温骤变和极高的结温峰值均可直接导致器件热失效[2-4]。

现有结温监测技术可归类为物理接触法、光学法、热阻网络法和温敏电参数法4种方法[5,6]。物理接触法原理简单,通过在模块内部放置温敏电阻或热电偶测温元件直接测量温度,但此方法只能测量芯片附件基板的温度,测量结果与芯片实际结温相差较大。光学法利用物体的热辐射性能来测量物体表面温度场,但是光学方法测量结温时需要拆封功率模块,对功率模块造成不可恢复的破坏。热阻网络法基于芯片到壳的等效热阻网络,但热阻网络受环境影响大,散热调节或工况变化都会影响测量精度。温敏电参数法是利用芯片自身作为温度传感器,通过建立结温与外部电气信号的映射关系来测量结温,是最具有工业应用潜质的结温监测方法。而集-射极饱和压降作为IGBT的重要电气信号,探究其与结温之间的关系尤为重要[7,8]。

本文从IGBT物理结构层面出发,通过构建数学模型分析了IGBT集-射极饱和压降与结温之间的理论关系,并基于IGBT静态特性测试平台和动态特性测试平台,通过实验验证了理论分析的正确性。在此基础上,提出了IGBT结温在线监测方法建议,为变流器系统状态监测和可靠性评估奠定基础。

1 IGBT饱和压降温度特性模型构建

IGBT是目前应用最为广泛的中大功率、全控型电力电子器件,其内部结构相当于在N沟道MOSFET上增加了一个P+衬底,分析IGBT通态特性时,IGBT结构可简化为:1个P-i-N整流器串联1个工作在线性区的MOSFET。IGBT的总饱和压降可以等效于MOSFET沟道电压和P-i-N整流器压降之和。在小电流范围,以P-i-N整流器压降为主;在大电流时,以MOSFET沟道压降为主。图1为IGBT内部结构和简化通态模型。

图1 IGBT内部结构和简化通态模型

P-i-N整流器的饱和压降的计算公式为:

式中:为玻尔兹曼系数;为结温;为元电荷量;C为集电极电流面密度;N为漂移区宽度;a为双极扩散系数;i为本征载流子浓度;a为双极扩散长度;函数可表示为

式中,M为漂移区电压降。

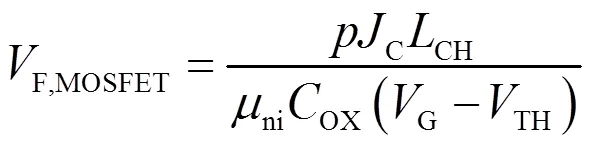

MOSFET部分工作在线性区时,沟道电阻饱和压降的计算公式为:

式中,为元胞节距,CH为沟道长度,ni为沟道迁移率;OX为栅极氧化层电容,G为栅极驱动电压,TH为栅极阈值电压。

IGBT结构的饱和压降等于P-i-N和MOSFET压降之和:

当电流面密度C小于其饱和压降测量结温的拐点电流面密度时,IGBT的饱和压降随结温j的上升而下降,且C越小,饱和压降受结温的影响(灵敏度)越明显;当电流面密度C大于其饱和压降测量结温的拐点电流面密度时,IGBT的饱和压降随结温的上升而上升,且C越大,饱和压降受结温影响(即灵敏度)越明显。则饱和压降测量结温的拐点电流面密度为:

由此可见,饱和压降与结温的关系在此处发生变化,且饱和压降测量结温的灵敏度最低。

2 IGBT静态温度特性测试与分析

如图2所示,本文搭建了IGBT静态温度特性测试平台,采用导热硅脂将IGBT模块与加热台连接,通过调节加热台温度逐步改变模块温度,进而通过环境温度近似模拟IGBT芯片结温。每次调节测量温度后停留一段时间,待温度稳定后通过功率器件静态参数测试仪对IGBT进行饱和压降的测量。

图2 IGBT静态温度特性测试平台

由于IGBT饱和压降同时随结温和集电极电流的变化而变化,因此需综合考虑温度和电流对饱和压降的影响。本文以某1 700 V/1 400 A IGBT模块为例,取多组(50 A,100 A,150 A,200 A,250 A,300 A,350 A,400 A,450 A,500 A)集电极电流c,并通过加热台设置温度,分别在30℃,50℃,75℃,100℃,125℃,150℃下测得不同集电极电流、温度下的饱和压降,测量结果如图3所示。

图3 不同电流下的饱和压降与结温关系(静态特性)

可以看出,在不同集电极电流下,饱和压降与结温近似呈现线性关系。

3 IGBT动态温度特性实验验证

3.1 动态特性测试原理

图4 双脉冲测试电路

在IGBT动态特性的测试中,测试电路釆用二极管钳位的感性负载电路,即双脉冲测试电路,常用于功率半导体器件测试,如图4所示。

图4中包含充放电回路与实验回路两部分,其中二极管采用快恢复二极管,直流母线电压采用高压直流电源实现,利用薄膜电容设计母排作为直流支撑电容,保证实验过程中母线电压的稳定。利用继电器对充放电过程进行控制,并通过充放电电阻限制充电的电流和速度大小。实验回路通过调节驱动触发源的脉冲宽度来获得双脉冲实验波形,波形示意图如图5所示。

图5 双脉冲波形图

3.2 动态特性测试实验验证

如图6所示,本文搭建了动态温度特性测试平台,包括肖特基二极管、用于产生双脉冲信号的触发板、负载电感、直流母线电容、放电电阻等,平台参数如表1所示。

图6 双脉冲测试平台

表1 双脉冲测试平台参数设置

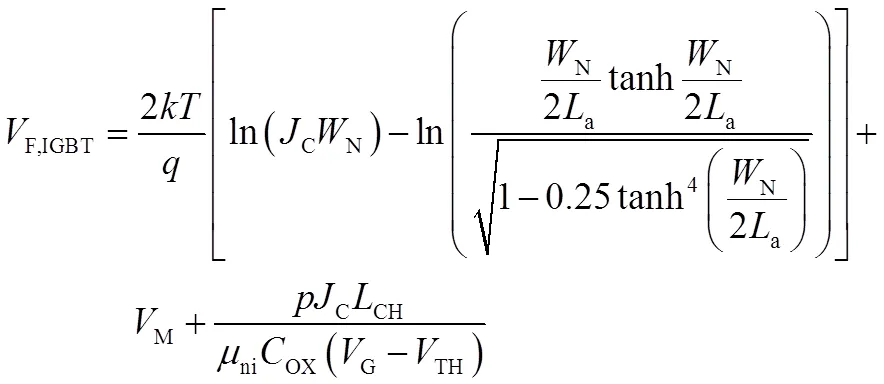

以某1700 V/1400 A IGBT模块为例,将IGBT模块置于加热台基板上,调节加热台温度,以℃为起始温度,以℃为间隔,逐渐增加至℃,在温度稳定后进行双脉冲实验。实验取多组集电极电流c,分别为100 A,190 A,300 A,400 A,500 A,600 A,700 A,800 A,900 A,1 000 A。通过加热台设置温度,测得结温j如图7所示。

图7 不同电流下的饱和压降与结温关系(动态特性)

根据饱和压降、集电极电流和结温的曲线可知,当集电极电流为固定值时,饱和压降与结温近似为一次函数关系,在不同的集电极电流下,一次函数的斜率和截距不同。

对不同集电极电流下的饱和压降与结温进行一次函数拟合,所得每条曲线的斜率、截距和拟合平方值如表2所示,拟合后的各条曲线如图8所示。可以看出,结温拟合曲线线性度较好,在IGBT实际运行过程中,通过将实时集-射极饱和压降数据代入结温拟合曲线来估算结温的方法简单有效,但同时也要注意集电极电流的影响。

表2 饱和压降与结温关系曲线一次拟合

图8 饱和压降与结温关系曲线一次拟合

4 结论

本文从IGBT物理结构角度出发分析了集-射极饱和压降与结温之间的关系机理,通过静态特性测试实验,进一步探究了IGBT饱和压降与结温之间存在近似线性关系。为进一步验证理论分析的正确性,搭建了动态特性测试平台,在不同集电极电流下,改变IGBT模块结温并获取饱和压降,实验结果表明,在一定集电极电流情况下,IGBT饱和压降与结温近似呈现线性关系。可以看出,结温拟合曲线线性度较好,在考虑IGBT集电极电流影响的前提下,通过将实时集-射极饱和压降数据代入结温拟合曲线来估算结温的方法可行有效,为变流器系统状态监测和可靠性评估提供了参考。

[1] 杨媛, 文阳, 李国玉. 大功率IGBT模块及驱动电路综述[J]. 高电压技术, 2018, 44(10): 3207-3220.

[2] 陈杰, 邓二平, 赵雨山, 等. 高压大功率器件结温在线测量方法综述[J]. 中国电机工程学报, 2019, 39(22): 6677-6687.

[3] 姚芳, 胡洋, 李铮, 等. 基于结温监测的风电IGBT热安全性和寿命耗损研究[J]. 电工技术学报, 2018, 33(9): 2024-2033.

[4] 岳亚静, 杜明星, 文星, 等. 基于结温补偿的IGBT模块键合线失效监测方法[J]. 电力电子技术, 2019, 53(2): 66-69.

[5] Avenas Y, Dupont L, Khatir Z. Temperature measurement of power semiconductor devices by thermo-sensitive electrical parameters-a review[J]. IEEE Trans Power Electron, 2012, 27(6): 3081-3092.

[6] Baker N, Liserre M, Dupont L, et al. Improved reliability of power modules: a review of online junction temperature measurement methods[J]. IEEE Ind Electron M, 2014, 8(3): 17-27.

[7] 曾晓彤, 王荣茂. 基于Vth和Vce的IGBT结温测量方法对比研究[J]. 电气传动, 2022, 52(11): 24-28.

[8] 宁圃奇, 郑丹, 康玉慧, 等. 基于大电流导通压降法的车用IGBT结温监测方法综述[J]. 电源学报, 2022, 20(2): 161-172.

Study on coupling mechanism of IGBT junction temperature and saturation voltage drop

Li Meng1, Wang Junyan2, Du Huiqing3, Liang Shuai3

(1. The Fourth Navy Representative Office in Beijing, Beijing 100094, China; 2. The Third Navy Representative Office in Wuhan, Wuhan 430070, China; 3. China Shipbuilding Industry System Engineering Research Institute, Bejing 100094, China)

TN322

A

1003-4862(2024)03-0023-04

2023-04-11

厉孟(1985-),男,工程师,研究方向:动力系统。E-mail:huiqingdu@126.com