基于风量及pH 的脱硫智慧控制系统应用研究

蒋炜 岑易 裘国弘 杨海滨 谢进安

(浙江浙能镇海发电有限责任公司 浙江宁波 315200)

0 引言

目前,我国电力行业的烟气污染超低排放已广泛推广,针对污染物排放控制的要求日趋严格,对环保设施运行的可靠性、稳定性及经济性提出了更高的要求[1-2]。其中,烟气排放的SO2是大气污染的主要来源,削减和控制烟气SO2排放是当前我国大气污染控制领域最紧迫的任务之一[3]。然而燃煤锅炉普遍存在燃料种类多变、负荷波动频繁、脱硫生产平稳控制难度大、运行成本高等问题,现有的分散控制系统(DCS)难以做到及时调整和响应,但脱硫智慧控制系统可以在工况多变的情况下,实现系统运行稳定、提升排口SO2浓度稳定性、降低系统能耗物耗,对增强脱硫系统运行安全性和提高经济效益具有重要意义。

本文基于亚硫酸盐氧化机理与历史数据,建立亚硫酸根氧化模型,通过风机公式及氧化风机提醒模型实现氧化风机系统智慧调节,通过出口SO2预测模型寻优浆液pH 值运行目标值,及时调节石灰石浆液供给量,实时智能调节浆液池pH 值,在保证污染物稳定安全排放的同时实现脱硫系统的节能降耗。通过宁波某发电厂超超临界燃煤机组项目应用,为相关超低排放燃煤机组脱硫智慧控制应用提供借鉴。

1 智慧控制模型构建

1.1 氧化风量模型建立

1.1.1 模型机理

依据HSO3-、SO32-的氧化还原反应,利用石灰石等碱性浆液吸收固化烟气中的SO2,按照亚硫酸盐的氧化反应,建立亚硫酸根氧化模型,如公式(1)~(4)所示。

随着溶液pH 升高,浆液中氧含量降低,导致氧化还原反应速率降低,因此需要利用氧化风机,从外界向溶液中送入氧气,促进化学反应向正向反应方向进行。

1.1.2 氧化风量计算

基于亚硫酸根模型,假定所有空气中的氧气被完全利用,可得到理论风量[4],见式(5)~(6)。

依据历史数据对理论风量值进行修正,控制风量修正公式见式(7)~(8)。

式中:Qop为修正控制风量,Nm3/h;β 为氧化率,%;h 为吸收塔内氧化空气喷枪至吸收塔液面的高度,m;k 为常数,取8.63×10-7。

1.2 pH 智慧调节模型构建

1.2.1 pH 目标值寻优

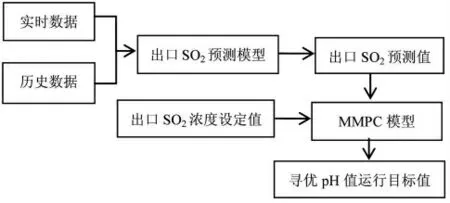

图1 为浆液pH 目标值寻优过程。基于历史数据及实时数据,通过出口SO2预测模型确定出口SO2预测值,结合出口SO2浓度设定值,通过MMPC 模型寻优pH值运行目标值,同时确保下一步出口SO2浓度在设定值±5 mg/Nm3的范围内波动。

图1 浆液pH 目标值寻优过程

1.2.2 供浆阀门开度计算

供浆阀门开度可依据机理模型和数据模型计算。

(1)机理模型。基于机理模型公式,通过计算出石灰石理论消耗量和理论供给量,并结合阀门-流量理论关系计算供浆阀门开度,如公式(9)~(11)所示。

式中:S 为石灰石理论消耗量,t/h;Qgas为入口烟气量,Nm3/h;CSO2为入口SO2浓度,mg/Nm3;η 为脱硫效率,%;θ为单位摩尔碳酸钙和二氧化硫的比值,取值1.56;φ 为钙硫比,取值1.05;k 为石灰石浓度,为90%~95%;J 为石灰石浆液理论供给量,t/h;ρ 为浆液实时密度,g/cm3。

(2)数据模型。对历史数据进行大数据分析,依据pH 实际值、浆液阀门开度、浆液密度、阀门开度之间的关系搭建数据模型。结合pH 运行目标值、pH 实际值等实时数据,计算出浆液阀门开度,如图2 所示。

图2 供浆阀门开度数据模型计算流程

2 智慧控制方案设计

图3 为脱硫系统智慧控制流程图,包括风量智慧调节和浆液pH 智慧调节。风量智慧调节通过氧化模型及氧化风机提醒模型,依据修正调节风量进行风门开度及氧化风机操作控制;浆液pH 智慧调节通过从多模型预测控制(MMPC)模型得到pH 目标值,结合半自动化pH给定值选定pH 设定值,根据数据模型和机理模型分别确定浆液阀门开度,依据开度控制模型分析各阀门开度的权重系数,最终确定阀门开度,实现对石灰石浆液pH浓度精准控制。通过风量智慧调节和浆液pH 智慧调节,SO2浓度降低的同时可以稳定排放,并且减少脱硫过程中石灰石等物料耗量和关键设备耗电量。

2.1 风门开度智慧调节

氧化风机的风门开度与风量之间呈线性关系,通过电动调阀调节氧化风量。风门调节规则如下:

(1)运行前,风门开度均保持在60%不进行调节,至总风量达到10 000 Nm3/h。

(2)风门开度调整范围确定为25%~60%;

(3)当风门调节至25%时,单台氧化风机电流由300 A降低至275 A 左右,降耗幅度10%左右,单台风量由5 000 Nm3/h 降低至4 700 Nm3/h 左右。

2.2 风机操作智慧控制

基于历史数据建立氧化风机提醒模型,将修正风量、实时的负荷、实时的入口SO2浓度等参数传入模型,确认该工况下氧化风机的操作内容,包括开启、关闭、不操作。模型提醒规则如下:

(1)当理论风量小于单台氧化风机提供的最大风量时,系统提醒关闭1 台氧化风机。

(2)单台氧化风机提供的最大风量是风门开度60%时得到的风量。

2.3 浆液pH 异常提醒

基于pH 运行目标值寻优和开度控制模型实时准确控制石灰石浆液pH,同时根据吸收塔内的浆液密度、入口浓度、氧化风机风量等参数检测,设计浆液中毒报警算法。当浆液中的氟离子和铝离子发生反应生成的络合物过多,阻止石灰石的溶解,导致脱硫效率大大下降,即浆液中毒,则触发模型发出提醒。

3 工程应用

3.1 项目概况

本项目为宁波市某发电厂660 MW 超超临界燃煤机组,机组采用石灰石—石膏湿法脱硫工艺,控制方式以人工为主DCS 为辅,因此无法及时根据锅炉工况、脱硫运行工况控制石灰石浆液供给量、氧化风机等关键设备的数据输入,直接导致脱硫系统能耗较高,控制不平稳。在原有的脱硫系统基础上引入脱硫智慧控制系统,优化脱硫系统控制。

3.2 脱硫智慧控制系统投运效果

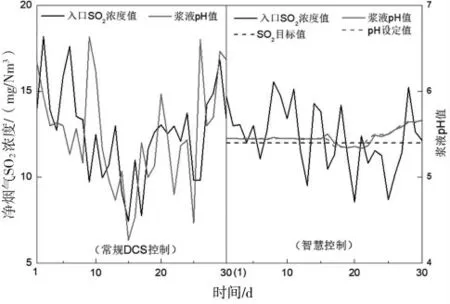

图4 为脱硫智慧控制系统投运效果对比图。由图4可知,投运期间SO2浓度小时均值<35 mg/Nm3,达标率100%,智慧控制系统投运后,pH 值趋于稳定,浆液pH能够控制在目标值±0.03 左右,SO2排放波动范围缩小约35%。

图4 SO2 排放浓度控制效果对比图

脱硫智慧控制系统投运前,原机组调节工况时,入口SO2及浆液pH 变化速率较快。为保证排口数据达标,运行人员需要时刻监盘并进行操作。但由于pH 测量存在较大滞后性,人工操作情况下调节浆液pH 会存在过量的情况,需要一段时间的反复调节浆液流量来保证吸收塔系统的稳定。

脱硫智慧控制系统投运后,智慧控制系统通过准确预测污染物浓度变化,及时改变控制对策。通过调节石灰石浆液流量控制浆液pH,将浆液pH 稳定在目标值附近,实现石灰石浆液pH 浓度精准控制,有效节省了人力物力,提高系统运行管理效率。

3.3 氧化风机能耗

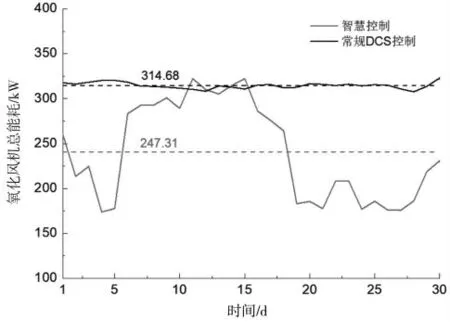

图5 为氧化风机能耗波动对比图。由图5 可知,脱硫智慧控制系统投运后,日均氧化风机总能耗明显下降,常规DCS 控制时,氧化风机平均日均能耗为314.68 kW,脱硫智慧控制系统投运后,氧化风机平均日均能耗为247.31 kW,日均能耗下降21.4%。

图5 日均氧化风机总能耗波动对比图

按照年运行时间8 000 h,年可节省电量约为540 MWh;按照电价0.31 元/kWh 计算,年可节省电费约17 万元;按照0.302 gce/MWh 折节标煤系数计算,年可节省标煤约0.16 t。

3.4 石灰石耗量

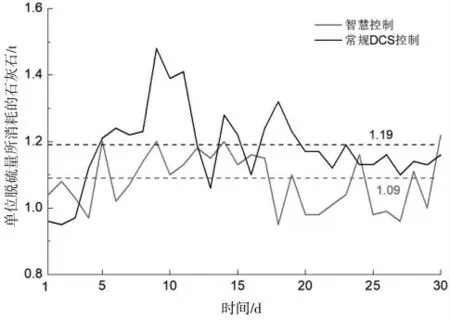

图6 为单位脱硫量所消耗的石灰石耗量波动对比图。由图6 可知,常规DCS 控制时,脱硫系统平均吸收1 t 的SO2需消耗1.19 t 的石灰石;脱硫智慧控制系统投运后,平均吸收1 t 的SO2消耗1.09 t 的石灰石,石灰石耗量下降了8.4%。

图6 单位脱硫量所消耗的石灰石耗量波动对比图

通过优浆液pH 值运行目标值寻优,智慧控制系统及时调节石灰石浆液供给量,实时智能调节浆液池pH值,实现浆液供给系统和浆液循环喷淋系统协同控制,降低石灰石的包裹损失。

按照日均SO2减排量为2 900 kg/h 计算,智慧控制系统投运前后石灰石耗量分别为3.45 t/h 及3.16 t/h,节约量为0.29 t/h,按照石灰石单价200 元/t 计算,系统年运行时间8 000 h 预计年可节省运行费用46.4 万元。

4 结论

(1)本文建立了亚硫酸根氧化模型,结合氧化风机提醒模型,通过智慧调控氧化风机风门开度,并准确提示氧化风机启停建议,提前改变控制策略,在保证充分氧化的同时实现氧化风系统的能耗有效降低。

(2)通过浆液pH 值运行目标值寻优,及时调节石灰石浆液供给量,实时智能调节浆液池pH 值,实现浆液供给系统和浆液循环喷淋系统协同控制,有效降低石灰石消耗量。

(3)脱硫智慧控制系统投运后,实现出口SO2浓度全时段安全稳定排放且100%达标,单位脱硫量的石灰石耗量下降了8.4%,氧化风机能耗下降了21.4%,具有良好的经济效益和社会效益。