基于MATLAB GUI的车用电池散热器计算平台设计

尹黛霖,温溢,罗佳鑫,杨正军

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

近年来,电动汽车市场不断扩增,汽车行业对于电池的需求量也进一步扩大[1]。但是机械滥用、电滥用和热滥用等因素均会导致电池热量累积严重[2],从而引发电池局部过热的问题。当电池工作温度过高时,电池的各项性能均会不同程度地衰减,甚至还会引发严重的安全事故,加速电池的老化[3-4],电池散热仍然是电池大规模应用过程中要攻克的难题[5]。因此,有必要创设条件,对电池采取主动的管理模式,维持电池的最佳工作温度范围。

本研究基于MATLAB GUI良好的用户界面功能[6],设计了一种散热器计算平台,用户可以根据所需的电池特性设计散热器的各项参数,保障电池组工作在适宜温度范围内,提升电动汽车的电池利用率和寿命。

1 MATLAB GUI设计原理

GUI(Graphical User Interfaces)的主要组成为窗口、光标、按键、菜单、文字说明等对象[7]。基于MATLAB GUI 软件的仿真实验平台具有界面友好、参数灵活可变、实验现象直观丰富等优点,用户可以通过对界面的直接操作来选择、激活图形对象,从而实现复杂的设计任务,因此在工程实践中被广泛应用[8]。

本设计计算平台应用了GUI 的图形界面功能,形成了交互式的操作界面,并编写了回调函数,形成了散热器的计算系统。该系统可以直接模拟对散热器材料的选择、设置散热器的放置层数、布置方式、对散热器的各参数自定义设置、计算整体散热器的换热特性和阻力特性等。考虑到此用户界面的可访问性和可操作性,本设计平台在编写GUI界面时,遵循了简洁、直观的原则,大部分采用静态文本框、可编辑文本框、按钮等简易控件。用户只需在输入界面按照提示要求输入相关试验参数,系统即可执行回调函数,自动完成复杂的计算,随后用户即可在输出界面得到可视化的计算结果[9]。

此外,在GUI界面编辑完成之后,用户还可以根据需要将以上界面编译成可以独立执行的exe应用程序,即可脱离MATLAB软件运行在其他电脑上,实现功能移植,数据库内容也会根据用户设计实时更新。

2 车用电池散热器计算数学模型

散热器的计算主要是确定所需的面积和片数,计算的主要原理如下[10-14]。

散热器的热负荷计算公式为

式中:Q为热负荷,W;G为体积流量,m3/s;ρ为流体密度,kg/m3;Cp为比热容,kJ/(kg·℃);t1为热介质进口温度,K;t2为热介质出口温度,K。

对数温差计算公式为

式中:Δt为对数温差;Ti为热侧进口温度,K;To为热侧出口温度,K;ti为冷侧进口温度,K;to为冷侧出口温度,K。

根据热负荷Q和对数温差Δt计算出散热器的传热面积F:

式中:F为单片散热器的传热面积,m2/片;Q为热负荷,W;K为散热器传热系数,W/(m2·℃),传热系数取决于换热器自身的结构,对于不同的散热器有自身的经验公式;Δt为标准传热温度,℃,一般用对数温差。

散热器的传热系数计算公式为

式中:K为传热系数,W/(m2·℃);αh为热介质放热系数,W/(m2·℃);αc为冷介质放热系数,W/(m2·℃);rp为热阻,m2·℃/W;rh为热介质污垢热阻,m2·℃/W;rc为冷介质污垢热阻,m2·℃/W。

雷诺数计算公式为

Re=W·de/v。

式中:Re为雷诺数;W为计算流速,m/s;de为当量直径,m;v为运动黏度,m2/s。

3 车用电池散热器平台设计

根据散热器不同的设计任务和需求,编写了相应的GUI对象控件回调函数,设计了一种包含散热器关键参数设计模块、历史查询模块、数据存储模块、图形生成模块、特性仿真模块的平台。用户可以根据预设的散热器结构尺寸、材料和其他实际约束条件,自行对散热器进行设计计算和校核,并在散热器产品库中储存设计计算结果。与此同时,可以利用参数设计模块的设计结果作为仿真模块的输入参数进行流速-散热量、流速-阻力的特性曲线绘制、分析验证,在功能上实现关键参数设计与仿真分析的集成化。散热器辅助设计平台也可以根据用户需求进行实验定制和功能扩展,特性仿真模块也可实现单独参数输入进行仿真分析,从而实现软件通用性、高效性等要求。散热器设计系统的总体功能结构图如图1所示。

图1 散热器设计系统的总体功能

3.1 开始界面

为了提升用户对平台信息的权限控制,在进入主界面之前设置了用户登录界面,如图2所示,用户需采用密码验证方可进入研发平台。研发平台界面是用户进入系统的首界面,其指向设计计算、数据查询、输入数据3个按键,如图3所示。用户可以点击任意一个按钮,界面就会跳转到所对应的子界面模块中,引导用户进行后续操作。

图2 用户登录界面

图3 研发平台界面

3.2 设计计算界面

3.2.1 设计界面的第一界面

当用户单击“设计计算”按钮,系统切换到“设计计算模式”子模块,开始进行散热器基础参数的设置。设计计算的主界面布局如图4所示。

图4 设计计算主界面布局

用户可根据提示栏输入项目代号,设置当前的环境温度、输入预期散热器产品的整体尺寸、散热器的数量、放置层数、放置方式等。若放置层数、放置方式和设计模式中有任何一个未进行选择,则界面会弹出提示框,如图5所示。

图5 提示框弹出图

该散热器系统共设置4层容纳量,每层最多可放置5个散热器,用户可以根据不同的需求选择散热器的组合形式。“显示布置形式”区域和“选择散热器组合形式及数量”区域会显示出相应的选择形式,随后自动跳转到相应层数。

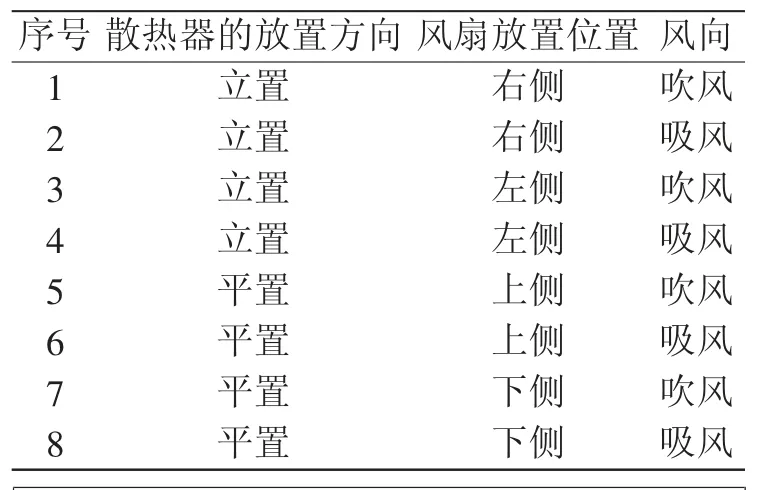

对于这4层的散热器,根据散热器的放置方向(立置、平置)、风扇放置位置(上、下、左、右)和风向(吹风、吸风)3个因素随机组合,形成共8种散热器的放置方式,如表1所示,可供用户自行选择。

表1 散热器的放置方式

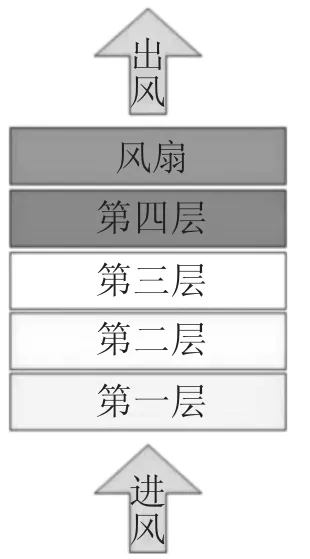

例如单选立置-风扇右置-吹风模式,则散热器的布置形式如图6所示,单选平置-风扇上置-吸风模式,散热器的布置形式如图7所示。

图6 立置-风扇右置-吹风

图7 平置-风扇上置-吸风

对于每层的散热器(最多容纳5个),根据散热器的数量和放置位置的不同,散热器的组合方式共分为30种,其中包含1个散热器的有1种,包含2个散热器的有2种,包含3个散热器的有6种,包含4个散热器的有19种,包含5个散热器的有2种,各种布置形式如图8所示。

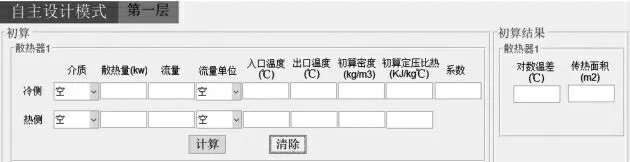

3.2.2 设计界面的初算界面

在完成第一界面的参数设置后,系统自动跳转到“自主设计模式”初算界面,用户可以对所有层数的每个散热器输入预期的设计参数,包括传热介质、散热量、流量、入口温度、出口温度、初算密度、初算定压比热和修正系数,其中散热量、流量、入口温度和出口温度中已知3个值就能计算出第4个值,当输入参数不满足已知3个时系统会报错,提示用户数据输入有误。根据选择的流量单位不同,计算的回调函数也不同。

点击“计算”按钮将自动计算出第4个未知量,初算结果区域会得到相应散热器的对数温差和传热面积初算结果,如图9所示。若初算结果和预期不一致,点击“清除”按钮可快速清空所有输入框,如图10所示。

图10 清除界面

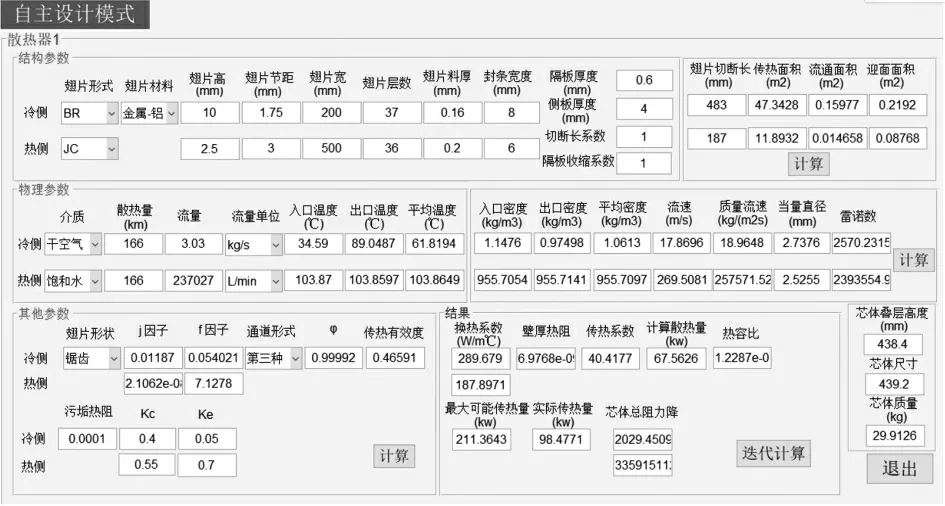

3.2.3 设计界面的第三界面

初算完成之后,进入正式计算界面,初算界面的选择结果和计算结果将传递到本界面物理参数区域,并直接用于计算。

在结构参数中,按散热器的组合形式逐一选择每个散热器的冷侧和热侧的翅片组合形式,翅片材料、翅片高、节距、翅片宽、层数、翅片箔材厚度等。根据结构参数可以计算传热面积、流通面积、迎面面积、翅片切断长等参数。

在物理参数区域中,运动黏度、介质导热系数等参数已通过数据拟合得到相应计算公式,根据经验公式可以计算阻力、f因子、芯体内阻力降、污垢热阻、壁厚热阻等参数,经验公式已编入计算系统的回调函数中;根据计算公式可以计算雷诺数、传热系数、换热量等参数。

点击界面新建按钮会自动跳转到下一散热器设计计算界面,若超出预定散热器个数,界面将报错,提示超出散热器上限。计算过程为反复迭代过程,判定准则为输入换热量与计算换热量的值相差在0.5%以内。当迭代完成后,保存按钮可以将结果保存在数据库中,导出按钮可以将数据导出成EXCEL文件,方便用户进行查看和检查。生成结果显示界面如图11所示。

图11 设计界面的第三界面

图12 数据输入界面

3.3 历史数据查询界面

用户可以单选或多选查询的方面(如外形结构、翅片选型、组合形式、散热需求等),输入查询条件(按项目、按翅片结构、按组合形式等)进行查询,生成符合条件的项目列表,点击列表中的每一项,有具体的结果显示。该功能将根据不同用户设定不同的权限,内部用户有查询、修改、删除和导出的权限,外部用户在获得内部用户提供的临时登录账号后,可进行查询和导出数据。

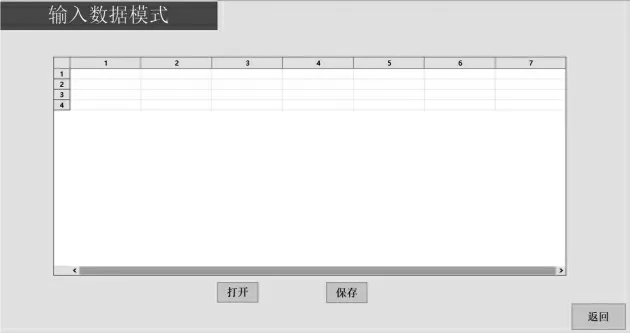

3.4 数据输入界面

用户可以把已有的散热器设计数据导入数据库中,将散热器数据保存下来。数据输入有两种模式,用户可以点击“打开”按钮,按照设定模板从EXCEL批量导入数据,该方法快速便捷,但要求EXCEL中的数据按照模版存储;若模板不能满足要求,用户也可以直接在表格中输入需要的数据,点击保存后数据将自动保存在数据库中,并更新数据库,便于历史数据查询。

4 结论

散热器设计计算平台利用MATLAB GUI ,将已有的迭代计算公式编写为回调函数,使程序具有可读性,然后通过参数的输入、输出,实现散热器换热特性和阻力特性的计算。该平台的优势如下。

基于MATLAB GUI实现散热器计算的人机交互功能,界面简洁,用户能够快速熟练地掌握使用方法,进一步提高工作效率。操作过程中设置了大量提示框和报错框,用户能更直观地了解设计中的错误,便于及时改正、修复。清除按钮和多种输入方式的设计都为散热器研究领域人员提供了方便简单的参数输入及结果输出的友好操作界面。使用该平台能缩短散热器产品的研发周期、降低研发成本,具有一定实用价值和重要意义。

用户可以根据产品需求自行设计散热器的参数,在设计栏中输入预设的产品数据,包括产品的外形尺寸、外观结构、设计指标参数、实际试验参数、散热器产品芯体结构参数、传热面积、流通面积、计算和试验所得J因子和f因子、传热系数K、冷边和热边的流动阻力等。

利用散热器设计计算平台的设计计算模块,可以用于散热器新产品的设计开发,利用散热器设计计算平台的数据查询模块,可以对已有的产品各项数据进行查找,利用散热器设计计算平台的数据输入模块,可以作为换热产品设计数据积累的存储平台。

在此平台的基础上,可以继续根据不同的需求再增加特定的功能。例如与Pro/E连接绘制三维图形,建立Pro/E的三维零件数据库(包括翅片、封条、隔板、侧板等),通过在平台中设定的结构尺寸匹配三维数据库中的零件,或是与Fluent连接进行仿真分析。