浸水环境下改性氯氧镁砂浆黏结强度变化规律

乔宏霞 ,舒修远 ,曹锋 ,崔丽君

(1.兰州理工大学 土木工程学院,甘肃 兰州 730050;2.甘肃省先进土木工程材料工程研究中心,甘肃 兰州 730050;3.青海民族大学 土木与交通工程学院,青海 西宁 810000)

青稞主要生长在我国西部高原地区,是藏区居民的重要农作物之一,既可作为食物、药物,其秸秆也可用作饲料、燃料等.目前中国青稞的种植面积已超过400 万亩,其中青海省青稞种植面积约占其中的40%[1-2].收割后的青稞秸秆中粗蛋白含量仅为3.51%,灰分含量高达10.34%,且灰分中SiO2含量较高[3],牲畜过多食用会出现消化不良及产奶量减少等问题,因此,未经加工处理的青稞秸秆不太适合用作饲料[4].此外,当地禁止在农田焚烧秸秆,高原寒冷、降水少等气候特点也使得秸秆还田效果不佳.大量的秸秆被堆积闲置或被用作家用燃料,焚烧过后的灰粉被当作垃圾处理,不仅影响了生态环境,而且造成了自然资源的浪费.

氯氧镁水泥(Magnesium Oxychloride Cement,MOC)是一种具有较高抗盐卤侵蚀性能的镁质胶凝材料,且具有较好的界面黏结性能,在盐湖地区的建筑工程领域具有较好的应用前景.但由于MOC 中的5相晶体容易发生水解,因此浸水环境下其力学及耐久性能较差,耐水性不足等缺陷限制了MOC 的进一步推广和应用[5].国内外学者研究发现,甘蔗渣灰[6]、稻壳灰[7]、棉秆灰[8]等废弃农作物经过一系列处理后具有火山灰效应,按一定比例掺入水泥中会与水泥水化产物进一步发生反应,对水泥基材料的性能有显著的改善作用.曹锋等[9]发现经过煅烧及研磨处理的青稞秸秆灰(Highland Barley Straw Ash,HBSA)类似于上述材料,含有较多的活性SiO2,在MOC中外掺入的10%的HBSA 会提高其耐水及力学性能,这使得青稞秸秆灰作为水泥基辅助胶凝材料成为可能.翁睿等[10]通过研究发现,使用磷酸三甲酯(TMP)作为辅助溶剂可以显著提高玻璃纤维增强氯氧镁水泥复合材料的界面黏结性能,Zhou、徐金霞等[11-12]发现一定量的聚丙烯酰胺(PAM)、聚丙烯酸钠(PAAS)等有机活性剂等材料会大幅改善水泥砂浆界面性能.

将经HBSA 改性后的氯氧镁水泥砂浆(Magnesium Oxychloride Cement Mortar,MOCM)作为普通混凝土(Norml Concrete,NC)的外防护层,不仅可以提升整体结构强度,还可以使得具有良好抗盐卤侵蚀性能的MOCM 替代NC先一步受到侵蚀,延缓主体结构受侵蚀的速度,为盐湖区混凝土抗盐卤侵蚀提供新思路,而且在一定程度上缓解盐湖老卤堆积、废弃秸秆的资源处置问题,有利于生态可持续发展.HBSA 改性氯氧镁水泥砂浆作为混凝土防护层的前提是两者之间具有较好的黏结性,能够协同工作.

本文以可能会影响氯氧镁水泥砂浆与普通混凝土界面黏结性能的因素为变量,设置对照组.通过黏结拉伸试验及微观测试分析等方法,研究浸水环境下经HBSA改性的MOCM-NC黏结强度演化规律,从不同角度分析各影响因素对MOCM-NC 黏结性能的影响,得出最优设计组以及MOCM 界面黏结强度时变函数模型.

1 原材料与试验方案

1.1 原材料

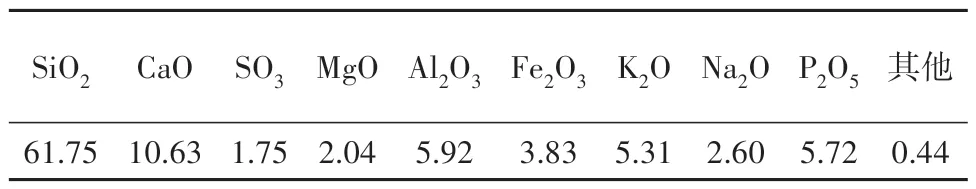

制备MOCM-NC 试件所用主要原材料有:轻烧氧化镁粉(MgO)和工业氯化镁(MgCl2·6H2O);P·O 42.5 级水泥;某企业施工用5~10 mm 连续级配碎石;级配良好粒径小于4.75 mm 的河砂,细度模数为2.6;拌合水用实验室自来水,符合混凝土拌合用水标准;减水剂采用聚羧酸系高效减水剂,减水效率为21%;耐水剂采用磷酸,H3PO4的含量不小于85%;界面剂采用YJ-302 混凝土界面处理剂,是一种有机聚合物乳液;青稞秸秆取自青海省互助土族自治县,去除杂草、土石渣等杂质后,经许可在室外环境下焚烧3 h左右,将烧得的青稞秸秆灰分再次过筛除杂,在实验室内用马弗炉进行二次煅烧,煅烧温度为600 ℃、煅烧时间为2 h.然后在辊式球磨机中研磨2 h,即得到试验用HBSA[13],其化学组成见表1.

表1 HBSA的化学组成(质量分数)Tab.1 Chemical composition of HBSA %

1.2 试件制备

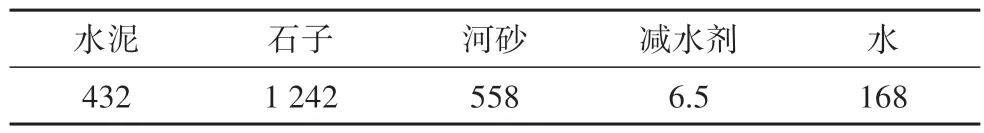

MOCM-NC 拉伸黏结试验装置如图1所示,先制作NC 试块,尺寸为70 mm×70 mm×20 mm,普通混凝土配合比设计见表2.

图1 试验装置图Fig.1 Test device diagram

表2 普通混凝土配合比Tab.2 Mix ratio of normal concrete kg/m3

制备完成后,在实验室标准养护室内养护28 d,随后取出试块,擦干表面水分,在试块上表面均匀涂刷YJ-302 混凝土界面处理剂.在界面剂未干前,在此面上放置面积为40 mm×40 mm 成型框,成型框厚度有6 mm、12 mm、18 mm、24 mm 四种,在成型区内浇注MOCM 拌合料,制成黏结试件.MOCM 配合比见表3,以MOCM 中是否掺入HBSA、混凝土黏结面是否涂刷界面剂YJ-302、砂浆厚度3 种可能影响因素为变量制作7 组试件.制作完成的试块在室内自然环境下养护,分别在第7 d、14 d、28 d进行早期黏结强度测试,试件分组及室内干燥环境下MOCM试件的早期黏结强度如表4所示,其余试件在28 d后泡入水中.

表3 氯氧镁水泥砂浆配合比Tab.3 Mix ratio of magnesium oxychloride cement mortar kg/m3

表4 试件分组及室内干燥环境下MOCM 试件的早期黏结强度Tab.4 Specimen grouping and early bonding strength of MOCM specimens in indoor dry environment

1.3 试验方法

共7个试验组,每组90个试件,每组在室内自然环境下养护至第7 d、14 d、28 d 时各取出10 个试件进行测试,以10 个试件测出的算术平均数作为该组拉伸黏结强度的试验结果,测试结果见表4.其余试件在28 d后移入水中浸泡,水没过试件上表面5 cm,定期在水箱里加水以保证高度恒定.每浸泡10 d后,每组各取出10 个试件进行测试,测试至浸泡60 d结束.

测试前将试件取出,待其表面水分晾干后,在MOCM上表面均匀涂刷环氧树脂胶,然后黏上金属黏结头,静置24 h 后,开始黏结强度测试.采用华龙WDW-100C 型万能试验机进行加载试验,根据《建筑砂浆基本性能试验方法标准》(JGJ∕T 70—2009)要求,设置加载速度为5 mm∕min.黏结强度按下式计算:

式中:fat表示砂浆拉伸黏结强度,MPa;F表示试件破坏时的荷载,N;AZ表示黏结截面面积,1 600 mm2.

2 结果分析与讨论

2.1 破坏特征

取浸水侵蚀结束后完成测试的试件,观察并记录破坏面两侧的破坏形貌,混凝土面层和MOCM 黏结面的主要破坏形式如图2和图3所示.正常破坏状态如图2(b)、(c)所示,试验结束后试件成功破坏,试验机横梁自动回归原位,部分MOCM 块体会从试件剥离,混凝土表层也会留下部分MOCM 块体,破坏面位于MOCM 内部且破坏面不平整.图2(a)所示状态是由于此类试件MOCM-NC 的黏结强度超过环氧树脂胶与MOCM 的黏结极限强度,环氧树脂胶残留在黏结头上,MOCM 未被剥离且保存完整,MOCM-NC试件未破坏.试件受侵蚀严重或内部反应不充分,会导致其黏结强度过低,此类试件在测试时的主要破坏形貌如图2(d)、(e)所示,此时混凝土表面残留有极少量的一层薄的砂浆浆体,且表面平整光滑,此类试件破坏面位于MOCM底层,即MOCM-NC黏结面.

图3 MOCM黏结面的破坏形式Fig.3 The failure mode of MOCM bonding surface

正常破坏状态下砂浆底面的破坏形式如图3(a)所示,此类试件破坏后,由于破坏面位于MOCM 内部且不平整,残余的MOCM 块体表面较为粗糙,可明显观察到裸露的集料.若MOCM 受侵蚀或内部反应不充分,则会出现类似图3(b)、(c)所示的破坏形貌,其破坏面较为平整细腻,无明显的大粒径集料出现,说明此时试件内部反应不均匀.当MOCM 受侵蚀严重或内部反应不充分时,则会出现类似图3(d)、(e)所示的破坏形貌,破坏面泛白且基本位于黏结面处,破坏面上有少数孔洞.若试件继续处于侵蚀环境,表面孔隙数量会增加且尺寸会进一步变大,砂浆强度较低,可轻易搓下表面粉渣,表面未完全硬化,且有球状颗粒,碾碎后是未反应的砂石或未进一步水化的材料聚合体.在测试过程中,空白对照组WW-6比其他变量组出现黏结强度低的样本数量更多,各对照组出现此类试件的数量也随着侵蚀时间的增加而变多.说明在界面涂刷YJ-302 界面剂、在MOCM 中掺入HBSA都可以使反应更加充分,黏结强度提高.

2.2 影响因素分析

2.2.1 界面剂和HBSA

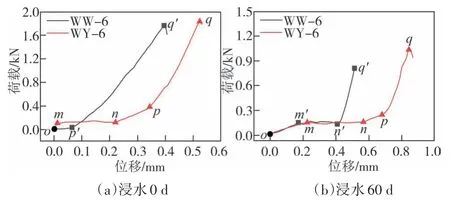

MOCM-NC 试件尺寸较小且黏结强度试验进行较快,难以捕捉测试过程中试件裂缝的发展情况,因此借助拉伸黏结试验生成的荷载-位移曲线分析不同组试件侵蚀前后裂缝发展规律.测试样本数量众多,难以一一列举,选择部分典型曲线进行描述.此处典型曲线指的是本次测试中最接近最终平均强度,同时能反映出该测试组内多数试件走势的、某一个试件的荷载-位移曲线,试验开始前将试件贴紧夹具,初始位移为0,用位移大小间接反映内部主裂缝发展情况.

从荷载-位移曲线角度分析涂刷YJ-302 界面剂对MOCM-NC 黏结强度的影响.浸水0 d 和60 d 后WW-6组和WY-6组的荷载-位移典型曲线如图4所示.根据典型曲线将试验过程大致分为三个阶段,即弹性阶段(om)、裂缝发展阶段(mn、np)和强化阶段(pq).在加载初期,荷载和裂缝均有小幅度增长,此阶段内荷载与位移之间呈一定的线性增加关系,黏结面处于短暂的弹性阶段;随后荷载增幅小而裂缝生长速率较快,此时试件处于裂缝发展阶段,当裂缝扩张到一定程度后,随着荷载的进一步增加,试件进入强化阶段,此时荷载增速较快,随着位移的增加表现出指数增长的规律,达到临界荷载后,试件破坏,试验机横梁自动回到初始位置.

图4 WW-6组和WY-6组在浸水前后的荷载-位移典型曲线Fig.4 Typical load-depth curves of WW-6 group and WY-6 group before and after immersion

经过侵蚀后的试件在进行测试时都直接进入裂缝发展阶段或强化阶段,各类试件的破坏荷载都有较大幅度下降,且破坏时位移也逐渐减小.在经过60 d浸水侵蚀后,WY-6的破坏荷载都略高于WW-6组,且破坏位移都要大于WW-6组,说明试件在黏结界面涂刷YJ-302 界面剂后,界面剂与MOCM 浆体具有良好的兼容性,可以互相浸透,填充在针棒状5 相晶体的表面孔隙中,提高了对晶体的握裹力,提升了界面区域的密实度,减少了结晶接触点,能够有效地保护纤维,减少5 相结晶压力对表面裂纹的影响,从而有效地防止其扩张[10].界面剂自身有一定的柔韧性和弹性,可以吸收一定的能量,减缓因开裂破坏导致的黏结性能下降[14].

在加载初期om阶段,WY-6 组试件荷载与位移之间呈短期内较小幅度的线性增加关系,黏结界面处于弹性受力阶段;随着荷载的不断增加,MOCM 出现较大裂缝,试验进入裂缝发展阶段,在mn、np阶段,荷载增长平缓且裂缝生长较快;裂缝发展到一定程度后,试件进入强化阶段,即pq段,加载端的荷载持续增加达到临界破坏点q;q点以后,试件破坏,试验机横梁自动回到初始位置.经过60 d的浸水养护,WW-6 组试件黏结强度由1.09 MPa 降至0.14 MPa,下降87.2%,WY-6 组试件黏结强度由1.13 MPa 降至0.21 MPa,下降81.4%,养护结束时WY-6 组黏结强度比WW-6 组高50%,说明在黏结界面涂刷YJ-302界面剂可以促进界面反应,既可以一定程度上强化界面黏结强度,降低浸水导致的界面剂强度退化速度,又可以承受更宽的破坏裂缝,提高破坏阈值.

浸水环境下WW-6 组和YW-6 组黏结强度变化如图5所示,可以看出前10 d界面剂强度下降幅度较大,之后趋于缓和,浸水60 d后,YW-6组黏结强度由1.2 MPa 降 至0.3 MPa,比WW-6 组 的0.143 MPa 高114.3%,比WY-6 组的0.21 MPa 高42.9%,这说明在MOCM 中掺入适量的HBSA、在黏结界面涂刷YJ-302界面剂都可以提高MOCM-NC 黏结强度,且前者带来的增益效果更为显著.

图5 WW-6组和YW-6组黏结强度变化折线图Fig.5 Line chart of bond strength change of WW-6 group and YW-6 group

取WW-6、YW-6 两组在浸水0 d、60 d 后完成测试的试件,将破坏面5 mm 内的MOCM 取样进行X 射线衍射测试,得到XRD 图谱如图6 所示.可以看出:浸泡前后WW-6 组5 相晶体衍射峰都比YW-6 组更小,经Origin 软件分峰拟合计算得浸泡60 d 后两组的5 相晶体结晶度分别为3.15%和9.63%,WW-6 组SiO2衍射峰较YW-6 组更大,且浸泡后降低不明显,经计算,浸泡60 d 后两组的SiO2结晶度分别为28.41%和20.82%,说明掺入HBSA 后,YW-6 组水化过程中出现了更为充分的火山灰反应,更多的SiO2由晶体态转为活性态,为水化第二阶段生成M-S-H凝胶做准备.M-S-H 凝胶是一种致密的层状硅酸盐结构,主要包括滑石、海泡石和蛇纹石结构[15],凝胶能够填充MOCM 部分内部孔隙,更为致密的内部结构强化了MOCM与NC的界面黏结力.

图6 WW-6组和YW-6组随养护龄期变化XRD图谱Fig.6 XRD patterns of WW-6 group and YW-6 group changing with the curing age

对浸水前后的WW-6、YW-6 组试件样品进行红外吸收光谱测试,得到FTIR 图谱如图7 所示,1 008 cm-1处的吸收峰是由 Si—O 键的反对称伸缩振动引起,而781 cm-1处的吸收峰是由 Si—O 键的对称伸缩振动引起,这两个吸收峰是 M—S—H 形成的标志[16].一定量的M—S—H 凝胶可以有效填充晶体及固体颗粒间隙,增强结构密实性,从而提高黏结性能,而这两个峰都随浸泡时间增加而减弱或消失,3 693 cm-1处由Mg—OH 键的伸缩振动引起的吸收峰随浸泡时间增加而变强,说明部分强度相水解,生成更多的Mg(OH)2,内部结构变得多孔疏松,黏结强度降低.WW-6 组此吸收峰更强,这与WW-6组粘结强度下降更为明显的现象吻合.

图7 浸水环境下WW-6组和YW-6组随养护龄期变化FTIR图谱Fig.7 FTIR patterns of WW-6 group and YW-6 group changing with the curing age under water immersion environment

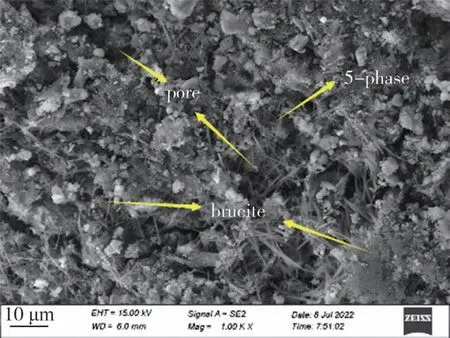

浸水前后WW-6、YW-6组试样黏结界面处的微观形貌,如图8 和图9 所示.浸水前未掺HBSA 的MOCM微观结构疏松多孔,主要以针棒状5相晶体为主,晶体之间相互交错形成了大量的孔隙.掺入HBSA的MOCM微观结构较为致密,其产物中有大量的M—S—H 凝胶生成,有效地填充了5 相晶体之间的孔隙,使得结构较为致密.浸水后未掺HSBA 的MOCM 微观形貌中孔洞更为明显.这是由于浸泡过程中,随着水化反应的进行,生成越来越多Mg(OH)2的同时,5 相晶体不断水解,层状Mg(OH)2分布在晶体周围,形成疏松多孔的结构,使得孔隙不断增大[17].掺入HBSA 的MOCM 在浸水侵蚀后,微观结构相对较为致密.这是由于掺入HBSA 的MOCM 中生成了大量的M—S—H 凝胶,均匀地包裹了5相晶体,填充了晶体之间的孔隙.可见,掺入HSBA 的MOCM在浸水后,水化产物较为稳定,微观结构较为致密,有效地缓解了5相晶体的水解,提高了MOCM的耐水性.

图8 浸水前MOCM的SEM图Fig.8 SEM patterns of MOCM before water immersion

图9 浸水后MOCM的SEM图Fig.9 SEM patterns of MOCM after water immersion

浸 水60 d 后WW-6、YW-6 组MOCM 的SEMEDS(能量色散X 射线光谱)如图10 和图11 所示.由图11 可以看出,其主要元素构成基本相同,掺入HBSA 与未掺入HBSA 的MOCM 的元素分布呈现出不同的分布形态.未掺入HBSA 时,Mg元素与O 元素的形态高度一致,说明Mg 元素与O 元素有效地结合在一起,这是由于生成MgO 与Mg(OH)2而形成的.Cl元素的分布与Mg 元素与O 元素的分布相似,呈现出均匀分布的形态,可见Cl元素与Mg元素和O 元素结合生成了5 相晶体.掺入HBSA 的MOCM 中,Mg 元素与O 元素的分布形态高度一致,Cl 元素在Mg 元素与Si元素分布的区域内均匀分布,说明产物中有5相晶体的形成.此外,Si 元素的分布与未掺入HBSA 时呈现出不同的分布形态.Si 元素分布在Mg 元素与O 元素缺失的区域,呈现出点状集中分布形态,因此,Mg、Si、O 有效地结合在一起.这是由于掺入HBSA 的MOCM 中含有一定量的活性SiO2,能够与水化产物中的Mg(OH)2发生水化反应生成M—S—H,使得Mg、Si、O元素有机结合在一起.

图10 浸水60 d后MOCM 的 SEM-EDS 图谱Fig.10 SEM-EDS patterns of MOCM after 60 d immersion in water

图11 MOCM 的元素映射图谱Fig.11 Elemental mapping of MOCM

综合强度变化和微观测试结果,可得出以下结论:在MOCM 中掺入10%的HBSA 可以促进MOCM内部水化反应,生成更多的M—S—H 凝胶,充分扩散填充在晶体和纤维纵横交错的骨架之中,构成了胶体-晶体-纤维交错连生的整体,调整了界面的结构,提高了纤维基体间的黏结,强化了界面黏结能力,且减缓浸水环境造成的黏结强度损失.

2.2.2 MOCM黏结强度时变模型

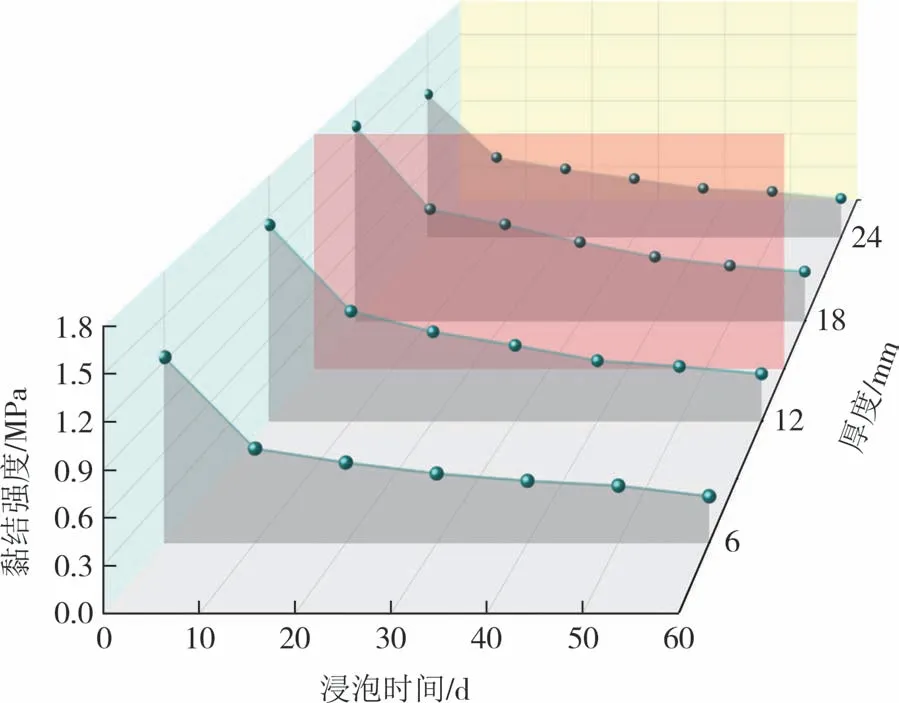

变厚度组试件黏结强度变化如图12 所示,各组试件浸水前10 d 黏结强度下降幅度较大,后趋于平稳,而材料失效是一个复杂的渐进变化过程,材料中的应力和应变不断积累,在到达材料的破坏点之后,损伤开始发生,材料内部形成微观裂纹,随着载荷继续增加,裂纹不断扩展,最终导致材料破坏[18-19].这一过程涉及非线性应力、应变变化,裂纹起始和扩展过程等问题,一般难以进行解析分析.因此,数值拟合已经成为分析材料失效过程的重要手段之一[20].

图12 变厚度组试件黏结强度变化Fig.12 Variation of bond strength in variable thickness group specimen

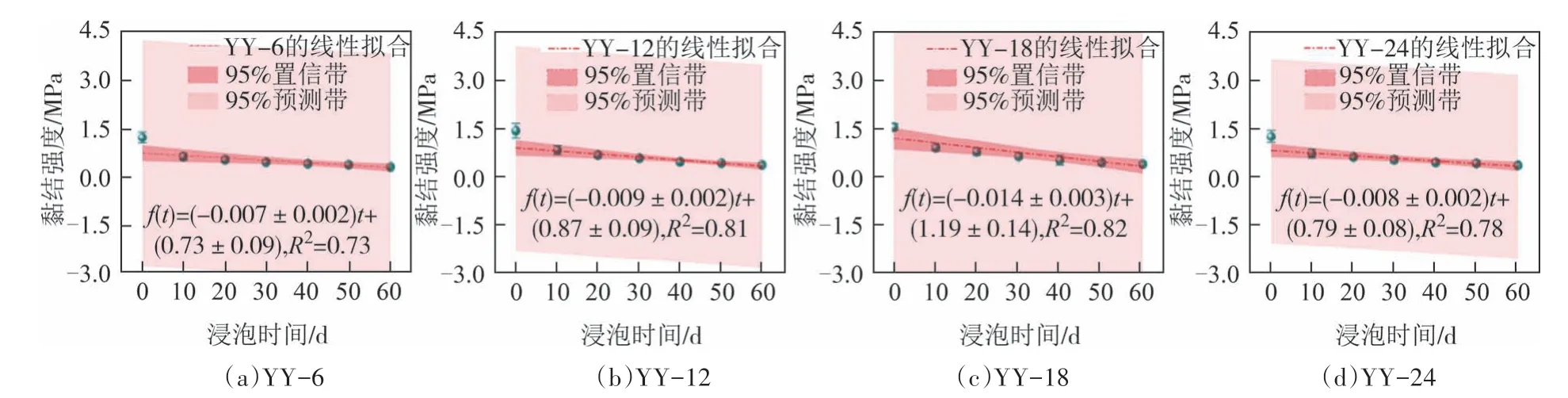

采用polynomial模拟MOCM 黏结强度退化过程,首先通过线性回归进行拟合,结果如图13 所示,各组拟合所得线性函数及相关性系数R2如表5 所示,线性回归的误差分析如式(2)所示:

图13 线性拟合结果Fig.13 Linear fit results

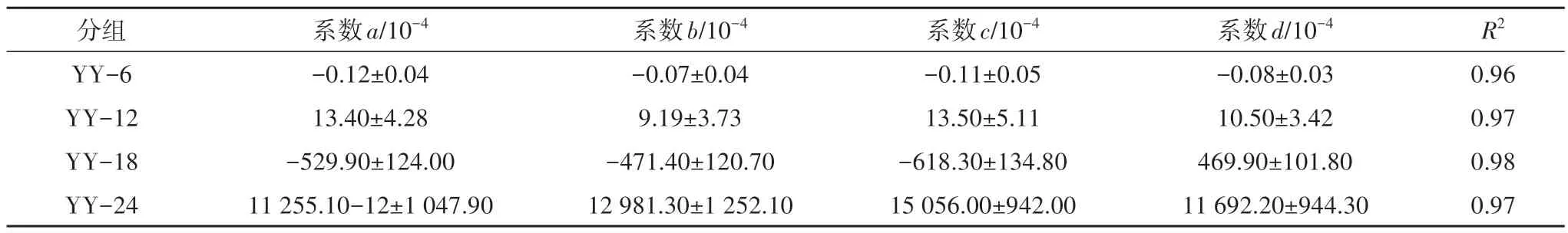

表5 各组拟合系数Tab.5 Fitted coefficients for each group

提高多项式最高幂次进行拟合,结果如图14所示,形如三次多项式f(t)=at3+bt2+ct+d的黏结强度退化函数模型能更好地吻合其黏结强度变化规律,且R2均达到0.95 以上,其中,t表示浸水天数,a、b、c、d为系数,各组系数及R2如表5 所示.

图14 三次多项式拟合Fig.14 Cubic polynomial fit results

用MATLAB 模拟MOCM 厚度(x)以及浸水时间(y)双变量影响下的黏结强度(z)退化过程,已测得z值(x×y)为4×7 的矩阵,对于x、y,根据测试取样间隔进行非均匀网格化划分,使得各变量能够一一对应,对整体再次进行网格划分,运行plot 函数,得到拟合曲面如图15 所示.设置MOCM 厚度间隔6 为越阶,曲面基本可以反映黏结强度退化过程,缩小越阶为0.6 以后,网格连接处过渡更加平滑自然,说明较小的越阶曲面能够更好地模拟厚度和浸泡时间双自变量影响下试件黏结强度的变化过程.

图15 不同越阶下的拟合曲面Fig.15 Fitting surfaces at different steps

3 结论

1)MOCM-NC 试件黏结强度在浸水后的前10 d有大幅度下降,10 d 后退化速度趋于缓和,界面黏结强度有较大幅度的下降,在MOCM 中掺入10%的HBSA 以及在黏结面涂刷YJ-302 界面剂可以在提高黏结强度的同时,延缓了黏结性能劣化的速率.前者的加强效果更好,同时掺入HBSA 和涂刷YJ-302 界面剂的MOCM对照组黏结性能最好.

2)界面剂与水泥有良好的相容性,使用少量的YJ-302 作为界面剂涂刷在黏结界面后,在界面层形成了胶体-晶体交错连生的共聚层,降低了空隙率,优化了界面的结构,从而提高界面的黏结力.HBSA中含有较多的活性SiO2,能够与MOCM 的水化产物发生二次水化反应,生成M—S—H凝胶,足量的M—S—H凝胶可以均匀地包裹在5相晶体表面并填充晶体之间的孔隙,使结构更加密实,提高了MOCM-NC的黏结性能.

3)在MOCM 中掺入HBSA,在黏结面涂刷YJ-302 界面剂,且砂浆厚度为18 mm 时的试件(即YY-18组)黏结性能最好,基于三次多项式形式的函数时变模型能较好地反映MOCM-NC 试件在浸水环境下的黏结强度退化规律,最优组YY-18 的相关性系数R2达到0.98.经MATLAB 中网格化处理后,较小的越阶可以模拟反映厚度和浸泡时间双自变量影响下MOCM-NC试件的黏结强度退化规律.