深厚淤泥质土条件下钉型水泥搅拌桩的适应性分析

夏 伟 熊乐举

(中国市政工程西南设计研究总院有限公司,四川 成都 610000)

0 引言

淤泥质土是指天然含水率大于液限、天然孔隙比在1.0~1.5 之间的黏性土,主要分布在我国东南沿海及内陆湖泊、河流沿岸及周边,具有含水率高、孔隙率大、有机质含量高、压缩性大、强度低等特点[1]。在工程中处理不善,易导致地基沉降大,造成建筑物墙体开裂,甚至建筑物倾覆。

为了减少淤泥质土的工程危害,诸多学者对淤泥质土进行了大量的研究,对淤泥质土的强度、变形、电导率、渗透性等有了较为全面的认识[2-4]。对淤泥质土地基的处理方法主要可以分为浅层处理及深层处理两类:一类是换填法及抛石挤淤法,主要用于浅层软土地基处理;另一类是堆载预压法、排水固结法、复合地基法,主要用于深层软土路基的处理。研究表明,其中水泥搅拌桩复合地基法相较于其他几种处理方法具有节约资源、控制成本、效果明显等优势[5-6],是处理淤泥质软弱地基的常用方法。而钉型水泥搅拌桩与普通水泥搅拌桩相比,工程造价大致可以节约20%,且桩体质量更佳[7-8]。

本文对舟山市小干岛地区超过20m 的深厚淤泥质土层进行钉型双向水泥搅拌桩试验段施工,通过对试验段结果的分析和总结,对该地区采用钉型双向水泥搅拌桩工艺处理深厚淤泥质软土地基提供参考。

1 理论计算方法

1.1 复合地基承载力计算

钉形水泥土双向搅拌桩复合地基承载力按下式计算:

式中:fspk——复合地基承载力特征值,kPa;

fsk——处理后桩间土地基承载力特征值,kPa;

β——桩间土承载力折减系数,宜按当地经验取值,如无经验时可取0.75~1.0;

m1——扩大头部分面积置换率;

Apl——扩大头部分面积,m2;

Rak——单桩承载力特征值,kN。

其中,单桩承载力按下列公式综合确定:

(1)如果桩身强度满足:

则单桩极限承载力应由下式确定:

(2)如果桩身强度满足:

则单桩极限承载力应由下式确定:

(3)如果桩身强度满足:

则单桩极限承载力应由下式确定:

钉形水泥土双向搅拌桩单桩承载力按下式计算

式中:Rak——单桩竖向承载力特征值,kN;

η1——扩大头部分桩身强度折减系数,可取0.6~0.8;

η2——扩大头以下桩体强度折减系数,可取0.5~0.65;

fcu——水泥土搅拌桩90d 龄期的无侧限抗压强度平均值;

qpa——变截面处地基土承载力特征值,kPa;

qpb——桩端地基土承载力特征值,kPa;

qsi——扩大头深度范围内第i层桩周土的摩阻力特征值,kPa;

qsj——下部桩体范围内第j层桩周土的摩阻力特征值,kPa;

hi、hj——扩大头深度范围内第i层,第j层桩周土厚度,m;

n1、n2——分别为扩大头和下部桩体深度范围内,桩周土体的分层数;

α1——变截面处天然地基土承载力折减系数,可取0.8~0.9;

α2——桩端天然地基土承载力折减系数,可取0.4~0.6。

1.2 复合地基沉降计算

根据《工程地质手册》(第五版)复合地基变形包括扩大头复合土层的沉降s1、下部桩体复合土层的沉降s2和桩端下卧土层的沉降s3。

其中,搅拌桩复合地基的沉降si按下式计算:

式中:pz、pzl——搅拌桩复合土层顶面、底面的附加压力值,kPa;

Esp——搅拌桩复合地基压缩模量,MPa;

Ep——搅拌桩的压缩模量,MPa,可取(100~120)fcu;

Es——桩间土的压缩模量,MPa;

m——桩土置换率,m=D2/de2,其中D为桩或扩大头的直径,de=1.05S,S为桩间距。

桩端下未加固土层的沉降量按下式计算

式中:sj——桩端下未加固土层的变形,mm;

ψs——沉降经验系数按《建筑地基基础设计规范》(GB 50007)查表确定;

n1——加固区土层数;

n2——加固区以下的土层数;

Espi——加固区以下土的压缩模量,MPa;

zi、zi-1——桩端下第i层土,第i-1层土底面距离,m。

2 工程实例

2.1 工程概况

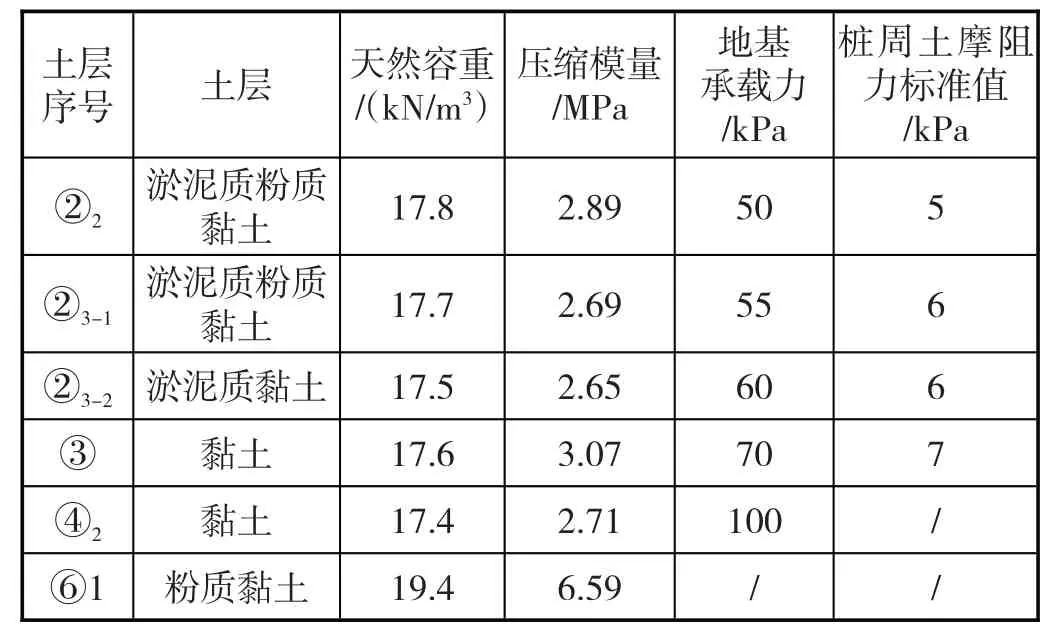

舟山市小干岛某新建城市道路,红线宽度26m,城市主干路。根据道路地勘报告,地层从上到下依次为②2淤泥质粉质黏土、②3-1淤泥质粉质黏土、②3-2淤泥质黏土、③黏土、④1a粉质黏土、④2黏土,其中淤泥质土最大深度约为23.5m。土层分布及主要物理力学指标见表1所示。

表1 土层分布及主要物理力学指标

2.2 试验段方案

钉形水泥土双向搅拌桩成桩质量影响因素主要是水泥掺量、搅拌的均匀性以及加固土体本身的性质。因此本次试验段方案对不同水泥掺量(18%和20%)、不同施工工艺(4 搅2 喷和2 搅2 喷)的检测结果进行对比,以确定最佳的施工工艺和水泥掺量。

本次试验段钉形水泥土双向搅拌桩正三角形布置,间距2m,桩长20m,上部扩大头长5m,桩径1m,下部桩长15m,桩径0.5m。选用42.5R 普通硅酸盐水泥,水灰比根据前期试桩结果采用0.5,水泥材料喷浆压力不小于0.5MPa。28d钻孔取芯的取芯率应≥85%,28d桩体无侧限抗压强度≥1.2MPa,单桩竖向承载力特征值不小于250kN,复合地基承载力110kPa。

2.3 试验结果及分析

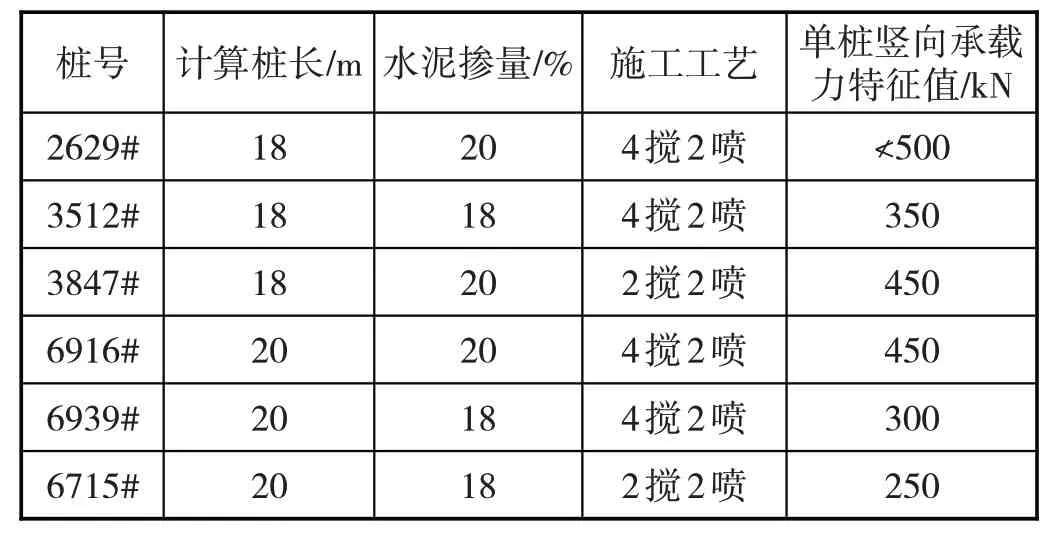

根据试验段方案,成桩28d检测结果见表2、表3。

表2 28d后钻孔取芯试验结果统计

表3 28d后单桩竖向承载力特征值

由表2 可以看出,有效桩长均达不到设计桩长,能达到的有效最大桩长约15m。对于相同地质、相同施工工艺,桩身水泥掺量越高,成桩质量越好。对于相同地质、相同水泥掺量,搅拌次数越高,水泥土越均匀,成桩质量越好。

由表3可以看出,单桩竖向承载力均能达到设计要求。本次试验段单桩竖向承载力主要受桩身强度控制,水泥掺量越高,搅拌越充分,桩身质量越高,单桩竖向承载力越高。

根据钉形水泥土双向搅拌桩在该区域的试验结果,水泥掺量选用20%,采用4 搅2 喷的施工工艺成桩效果较好。单桩竖向承载力均能达到设计要求,但有效桩长无法达到设计计算桩长。该工程为城市主干路,路基容许工后变形一般路段不超过30cm,桥台与路堤相邻处不超过10cm,经计算钉形水泥土双向搅拌桩进行软基处理后无法满足路基沉降要求,建议采用其他工艺进行路基处理。

3 结束语

本文通过对钉形水泥土双向搅拌桩在舟山小干岛区域深厚淤泥质软土进行试验段施工,发现针对地表以下15m 范围内的淤泥质软土,采用20%水泥掺量,4搅2 喷的施工工艺成桩质量较好。搅拌桩的单桩竖向承载力较高,对于受竖向承载力控制的建筑,可以选用该工艺进行地基处理。对于地基变形要求较高的建筑物,淤泥质土深度在15m 以下,可采用钉形水泥土双向搅拌桩进行地基处理;淤泥质土超过15m 时,建议添加外掺剂进行重新试验或更换其他地基处理工艺。