3 μm铜箔CO2激光直接烧靶工艺研究

汤龙洲 赵伟 王继纬

(深南电路股份有限公司,广东 深圳 518117)

0 引言

近年来,5G 通信技术、人工智能技术、物联网及互联网技术得到广泛应用与发展,驱动了印制电路板(printed circuit board,PCB)制造技术朝着高密度布线化方向发展[1]。高密度互连(high density interconnector,HDI)板线路等级演变至 30 μm/30 μm,需要采用改进型半加成工艺(modified semi-additive process,mSAP)。研究表明,对于mSAP 而言,不同厚度超薄铜箔制作的线路级别有很大的差别,3 μm 及以下的超薄铜箔才是可以应用mSAP工艺生产30 μm/30 μm 等级的线路[2]。

目前某司采用3 μm 铜箔mSAP 工艺路线加工时,为保证蚀刻的铜窗与激光孔孔底焊盘的对位精度,蚀刻铜窗时高精度曝光会采用内层凹点靶标对位,因此需要将覆盖在靶标上的铜箔和树脂去除。现有做法是先通过图形曝光蚀刻将覆盖在靶标上面的铜箔去除,再通过CO2激光将覆盖在靶标上面的树脂烧蚀掉。现有的开窗烧蚀靶标的方法流程长且成本高,为缩短加工流程以提升加工效率和降低成本,开发激光直接烧靶的加工能力很有必要。

行业内的激光光源主要有紫外激光和CO2激光2 种。其中紫外激光的能量密度高,可以直接加工铜箔,但能量不好控制,极易损伤底铜造成靶标损坏而难以识别,且加工速度慢。CO2激光属于红外光,金属铜对其吸收率很低,直接加工前需要进行棕化处理[3-4]。但对于超薄铜的激光加工,通过调研了解到行业内有验证过3 μm 铜箔采用CO2激光直接加工,但会出现严重的孔径不均和密集孔箔皮剥落的现象。说明采用CO2激光直接加工3 μm 铜箔是存在可能性的。本文对此进行相关研究。

1 机理分析

金属铜对CO2激光吸收率很低,以至于被铜吸收的激光能量很难达到破铜需要的能量阈值。但是击穿铜箔的能量阈值与铜箔的厚度强相关,对于厚度只有3 μm 的极薄铜箔,破铜需要的激光能量的阈值相对小很多。而CO2激光加工原理属于光热烧蚀原理[5],在孔的密集程度达到一定条件时会出现明显的积热效应,当积热效应达到一定程度时甚至会导致铜皮的剥落。烧蚀靶标就是需要将覆盖在靶点上的铜箔和树脂去除,利用CO2激光加工的积热效应实现3 μm 铜箔CO2激光直接烧靶加工是有可能实现的。

2 CO2激光直接烧蚀靶标加工可能性验证

针对现有激光孔孔中心到孔中心的距离(简称孔中心距)为25 μm(单个靶点的总激光孔数13 662 个)的设计,采用现有烧靶的激光钻参数加工工艺,铜箔没有被击穿。将激光能量由原来的2.5 mJ 按每次增加0.25 mJ 至3.0 mJ,靶点上覆盖的铜和树脂有些被去除,但整体能量过大,导致靶点被破环,如图1 所示。从初步的实验结果来看,3 μm 铜箔CO2激光直接烧靶可行,但对烧靶的叠孔设计和激光钻参数要进行深入研究。

图1 CO2激光直接烧靶初步结果

3 实验方案设计

从上面的验证实验可以得知,烧蚀靶标的效果受叠孔设计和激光钻加工参数的影响,以一次抓靶合格率和加工效率作为判定条件,为输出最优的叠孔设计和加工参数设计了相关实验方案。实验板为6 层板2 阶HDI 设计,拼板尺寸为 406 mm×533 mm,叠构设计如图2所示。

图2 实验板叠构设计

为验证不同靶标设计对曝光抓取的影响,此次实验设计了2种常用的靶标。T面参考现有的靶标设计(凹点)不变;B 面将原来的凹点改为凸点,凸点的直径为1.5 mm,如图3所示。

图3 内层靶标设计

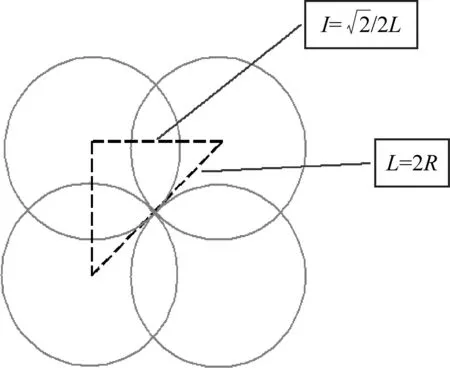

烧靶的叠孔设计会直接影响激光钻烧蚀靶标的加工参数。现有的图形蚀刻开窗+激光烧蚀靶标的叠孔设计为:孔径80 μm,孔中心间距25 μm。经上文的验证,该设计无法匹配合适的激光加工参数。保持烧靶区域的尺寸为3 mm×3 mm,此次设计叠孔的激光孔孔径包含2 种,分别为100 μm和125 μm。通过计算发现,当相邻4 个激光孔相交于同一点,且两孔中心与相交点的连线长度刚好等于激光孔的直径时,激光孔正好可以100%覆盖烧靶区域,如图4所示。

图4 最小孔中心距示意

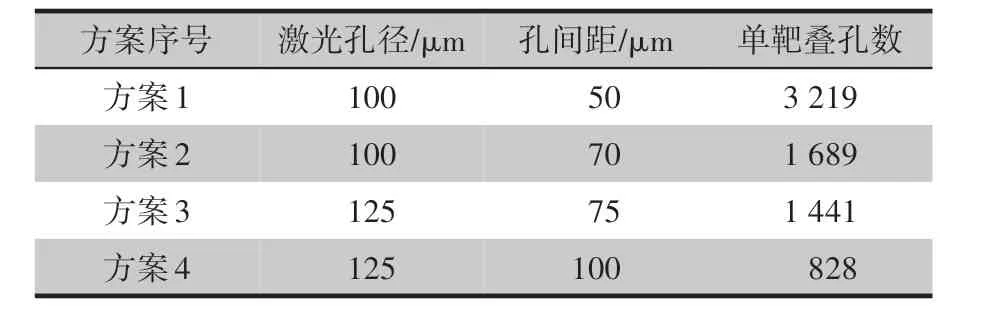

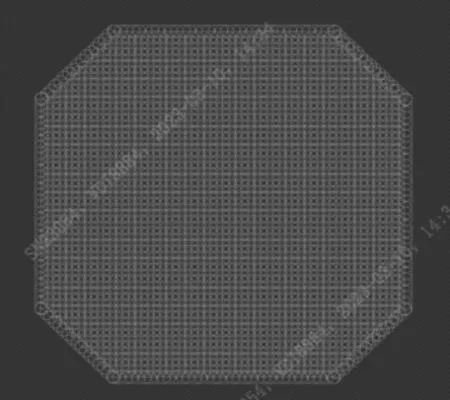

最终叠孔设计方案见表1,激光孔叠孔设计如图5 所示。其中,激光孔径125 μm、孔中心间距100 μm的设计方案用于对比验证。

表1 烧靶激光孔叠孔设计

图5 激光孔叠孔设计

4 CO2激光加工参数抓取逻辑

此次实验使用的激光钻机是三菱的六代机,配备的是标准的Fθ镜。该设备直径1.8 mm的光圈对应的光斑直径约100 μm,2.2 mm 的光圈对应的光斑直径约125 μm。针对实验方案1和方案2中孔径100 μm 的激光加工参数选用1.8 mm 的光圈,实验方案3和方案4中孔径125 μm的激光加工参数选用2.2 mm 的光圈。根据相同光圈相同能量条件下,孔径随着脉宽的增加呈先增大后减小再趋于稳定的趋势,当脉宽为9 μs时,孔径达到最大。虽然通过孔间距设计保证了烧靶区域100%被激光孔覆盖,但在实际加工中为了更好地确保效果,尽可能做到孔径最大,因此第一枪的破铜脉宽选择9 μs。光圈和破铜的脉宽都确定后,只需通过调整单脉冲的激光能量来优化激光加工效果。mSAP的产品介厚一般不会超过45 μm,为防止加工过程伤到底铜,造成靶点损伤,修孔的发数可以在1~2 发范围内微调,修孔的脉宽在2~3 μs范围内微调。

5 实验结果分析

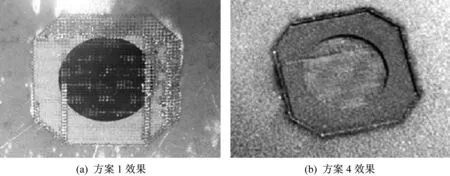

根据以上的参数抓取逻辑,在方案1 设计条件下测试激光加工参数结果见表2。在孔径 100 μm、孔间距50 μm 的叠孔设计条件下,当激光的能量达到1.32E0时,靶点上的铜箔和树脂已基本烧蚀干净,如图6(a)所示。为确保激光加工效果的稳定性,在方案3 的基础上将激光的能量增加5%,靶点加工效果良好。在方案4 的基础上将能量再增加10%,参数过重导致靶点损伤。综上所述,方案4 激光钻参数加工效果最优,如图6(b)所示。

表2 不同叠孔设计CO2激光靶点测试结果

图6 100、50 μm孔间距叠孔设计的激光加工结果

依照上述的加工参数抓取逻辑和方法,分别输出了其他激光孔叠孔设计方案的加工参数,汇总测试结果见表2。

从测试结果来看,叠孔设计方案1、2、3 都可以满足要求,方案4 经过去钻污后仍存在树脂残留的情况,在高精度曝光时出现拒曝的现象,不满足要求。实验中有2 种靶点设计,一种是 2.0 mm 的负性焊盘,一种是直径1.5 mm 的凸点。2种靶点在经过去钻污后都可以正常被高精度曝光机抓取,2种靶点设计都满足需求,可根据实际需求选择合适的靶点。

结合激光加工效率考虑,第3 种激光孔径 125 μm、孔间距75 μm的叠孔设计方案最优。

针对叠孔设计方案3 和对应的激光加工参数进行小批量重复性验证测试,经过101 层(对应L2~L3 和L5~L4 层)和000 层(对 应L1~L2 和L6~L5)2 次烧靶验证,高精度曝光一次抓取合格率100%。采用CO2激光直接烧靶加工和之前的图形开窗+激光钻孔烧靶的加工效果比对,CO2激光直接烧靶加工的效果明显优于原烧靶流程的加工效果。

6 结论

利用CO2激光加工的积热效应,通过对烧蚀靶标激光叠孔设计和激光钻参数的研究,可得出以下结论。

(1)3 μm 铜箔CO2激光直接烧靶加工可行,在保障靶点品质更优的情况下,缩短了加工流程和降低了成本,同时大幅提升了激光钻加工的效率。

(2)输出了最佳激光叠孔设计方案:孔径125 μm,孔间距75 μm,激光加 工的能 量 6.8 mJ最合适。

(3)包含2.0 mm 的凹点和1.5 mm 的凸点的 2种靶标设计均可满足高精度曝光抓靶的需求,可以结合产品板选择合适的靶点进行设计。