LW33A-126型断路器绝缘拉杆断裂原因分析

陈国坤,代克顺,刘荣海,杨迎春,许宏伟

(云南电网有限责任公司电力科学研究院,云南 昆明 650217)

0 前言

国家经济和社会的发展对电网的供电可靠性要求日趋增高,而电力设备安全可靠运行是提高供电可靠性的重要支撑。断路器是电网中开断故障电流,改变运行方式的关键设备,确保断路器正常动作是电力生产中最重要的环节之一[1-2]。断路器因原材料、加工、装配等把关不严导致断路器存在运行隐患,将严重威胁电网的供电可靠性。

笔者通过分析一起因110 kV型号为LW33A-126型断路器重要零部件加工缺陷导致拒分闸故障,通过测量外观尺寸、化学成分、力学仿真等,查明了故障原因,并提出了相应的预防措施。

1 宏观检查

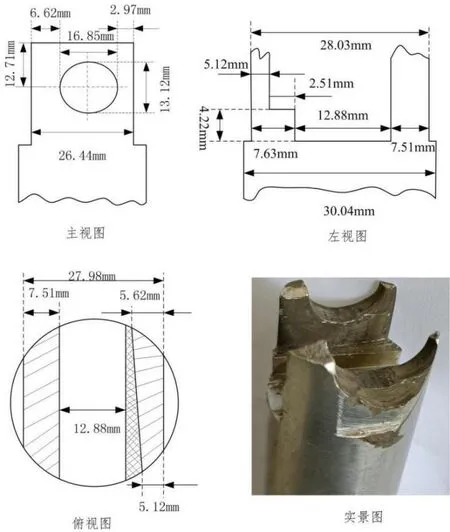

断裂绝缘拉杆为某110 kV变电站110 kV母联断路器A相拉杆和气缸拉杆,如图1所示。拉杆断裂在拉杆的端部销钉孔位置,如图2所示。图3为气缸拉杆连接板及其尺寸图,对气缸拉杆连接板进行尺寸测量,发现连接板加工面底部和一侧有凸起,凸起部位宽度为3.85 mm,板的正常厚度为10.04 mm,凸起部位最大厚度为11.28 mm,最小值为10.92 mm,气缸拉杆连接孔一侧也存在凸起,凸起高度最大值约为10.2 mm,见图中阴影部分。

图2 绝缘拉杆金属部件断裂位置

图3 气缸拉杆连接板

绝缘拉杆断裂部位及部分尺寸如图4所示,设计尺寸如图5所示,根据设计可知,绝缘拉杆中间槽宽度为13 mm,两侧连接板厚度为7.5 mm。经与实际测量结果对比可知,其加工台阶底部基本满足设计要求,但一侧存在再次加工痕迹,导致该侧连接板厚度减薄,加工角度倾斜,使得该侧连接板最大厚度为5.62 mm,最小厚度为5.12 mm。轴孔为椭圆形,其中长轴直径为16.85 mm,短轴直径为13.12 mm。孔边缘与两侧的距离分别为6.62 mm、2.97 mm。

图4 绝缘拉杆断裂部位及尺寸示意图

图5 绝缘拉杆设计尺寸图

图6为气缸拉杆和绝缘拉杆对接部位,对比发现受到气缸拉杆连接板凸起部位的影响,若不对绝缘拉杆进行再次加工,将导致绝缘拉杆和气缸拉杆的轴孔存在错位现象,销轴无法穿过轴孔。为了使销轴顺利穿过轴孔,现场装配人员对绝缘拉杆接连部位进行再次加工,减薄的绝缘拉杆一侧连接板的厚度,同时对绝缘拉杆轴孔进行了扩孔处理。

图6 气缸拉杆和绝缘拉杆连接部位

断路器绝缘拉杆轴销与气缸拉杆连接部分的直径为12.97 mm,绝缘拉杆与销轴连接部分的直径分别为11.83 mm和10.72 mm,如图7所示,表明绝缘拉杆和销轴之间磨损严重。

图7 轴销磨损尺寸后外观尺寸

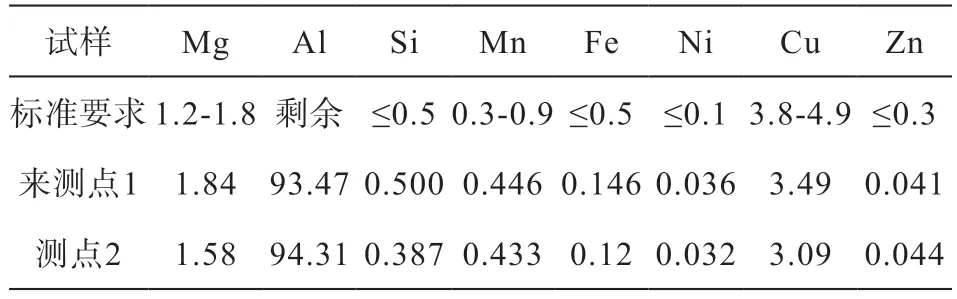

2 化学成分检测

采用手持式光谱仪对绝缘拉杆金属连接部分进行成分检测,检测结果如表1所示,绝缘拉杆金属连接部分的材质是牌号2A12的铝合金。根据标准GB/T 3190-2008《变形铝及铝合金化学成分》中牌号2A12铝合金成分,Cu元素略低于标准要求。

表1 绝缘拉杆金属部分成分检测结果(wt%)

对气缸拉杆进行成分检测,检测结果见表2,根据GB/T 1591-2008《低合金高强度结构钢》,气缸拉杆材质应为优质低合金高强度结构钢。由于厂家未提供气缸材质,无法判断是否满足设计要求。

表2 故障断路器气缸拉杆成分检测结果(wt%)

3 扫描电镜观察及能谱分析

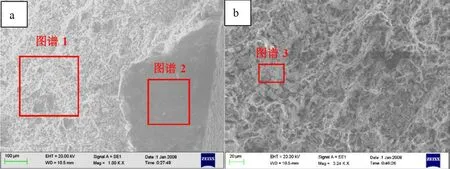

将绝缘拉杆金属断裂件的断口放在扫描电镜下观察,如图8所示。断口1和断口2销钉孔侧边缘有磨损痕迹,如图9、图10所示。

图8 绝缘拉杆金属断裂件断口宏观照片

图9 断口1低倍扫描电镜照片

图10 断口2低倍扫描电镜照片

断口1的部分区域呈现韧窝特征,如图11所示。对图11(a)中的图谱1、图谱2区域进行能谱分析,检测结果如表3所示,断口表面主要含有Al、F、C、O、Fe等元素。断口的部分区域有附着物,如图11(b)所示,对11(b)图谱3区域进行能谱分析,结果如表3所示,附着物主要含有F、Fe、Al、C、O等元素,附着物上的Fe元素含量明显高于断口没有附着物区域的Fe含量。

表3 图11中3个图谱区域能谱检测结果(wt%)

图11 断口1扫描电镜照片

断口2的部分区域呈现韧窝特征,如图12所示。对图12进行能谱分析,检测结果如表4所示,断口表面主要含有Al、F、C、O、Fe等元素。

表4 图12断口2能谱检测结果(wt%)

图12 断口2扫描电镜照片

4 力学仿真

为对比设计要求的绝缘拉杆和存在加工缺陷的绝缘拉杆的机械强度,对两种拉杆进行力学仿真分析[3-6]。

对设计绝缘拉杆和缺陷绝缘拉杆进行建模,如图13所示。查询标准得知2A12铝合金的屈服强度为361~383 MPa,抗拉强度为477~485 MPa,弹性模量为750 GPa,泊松比为0.27,密度为2730 kg/m3。

图13 拉杆轴孔位置三维建模

对绝缘拉杆进行仿真分析,如图14所示,计算得到在总拉力为1000 N时,设计绝缘拉杆的最大应力为37.9 MPa;而存在制造缺陷的绝缘拉杆的最大应力为239 MPa。绝缘拉杆的最大应力和施加载荷成正比例关系,如图15所示。断路器的分闸时间为40 ms,气缸行程为150±5 mm,计算得到气缸运动的平均加速度为187.5 m/s2。气缸及其拉杆的重量为5.1 kg,考虑气缸处静触头之间的摩擦力,计算得到绝缘拉杆的最大拉力不小于1000 N。根据拉力和最大应力的对应关系得到绝缘拉杆在分闸瞬间的最大应力不小于37.9 MPa;缺陷绝缘拉杆的最大应力不小于239 MPa。

图14 拉杆轴孔位置三维应力云图

图15 设计绝缘拉杆分闸力和最大应力的对应关系图

5 故障处理

本次断裂的根本原因为:气缸拉杆加工不合格,导致绝缘拉杆和气缸拉杆轴孔错位,无法装配,厂家为了装配方便,对绝缘拉杆一侧的连接板进行了再次加工和扩孔处理,使得轴孔一侧的厚度急剧下降,减薄量超过55%,严重降低绝缘拉杆连接部位的机械强度,使得轴孔位置最大应力接近材料的屈服强度。同时,扩孔导致销轴在绝缘拉杆轴孔内摆动,造成销轴和绝缘拉杆轴孔间的磨损和应力冲击,进一步减小绝缘拉杆轴孔位置的受力面积,断路器多次操作后使得轴孔的最大应力高于材料的抗拉强度,最终引发绝缘拉杆断裂。

在断路器发生故障前,技术人员通过局放检测等电气试验无法发现内部存在的隐患,采用X射线检测可以发现其内部的机械、装配等缺陷。本次故障发生后使用X射线检测技术发现断路器内部绝缘拉杆金属部件断裂影像,如图16所示。由于绝缘拉杆金属部件缺陷一般情况下不会造成内部电气参数有明显变化,而SF6瓷柱式断路器使用X射线检测技术时需要做停电处理,同时在断路器机械缺陷不严重情况下较难发现。因此,目前只能加强在断路器在监造环节的零部件检查校核工作。

图16 绝缘拉杆影像

6 结束语

1)本次断路器故障是一起由加工缺陷零部件导致断路器力学安全裕度不足,最终引起绝缘拉杆金属部件断裂的典型案例;

2)在运行阶段无法无法通过电气试验、动作特性和无损检测方法发现金属部件加工缺陷;

获取1幅含1盘(25个)鸡蛋的图像(如图2所示),经分割后得到25个子图像;然后对25个子图像进行预处理,提取主要的特征参数,包括鸡蛋表面积,最大纵轴、最大横轴、周长和蛋黄面积与周长及蛋黄拐点数等特征。

3)考虑到断路器一旦投运后维护难以发现设备内部加工缺陷,因此笔者认为只能在设备监造环节中加强对断路器重要零部件的检查工作,确保零部件符合设计图纸要求。