钢结构高空焊接防火吊篮施工技术研究

吴 彤

(中铁十六局集团城市建设发展有限公司,北京 100018)

0 引言

钢结构因其安装快捷、成本较低、抗震性能好、施工精度高等优势,在建筑工程中的应用越来越广泛。钢结构设计与施工中,各构件或部件之间通常采用焊接、螺栓连接或铆钉连接等节点型式[1],尤其是柱-梁节点或梁-梁节点,焊接工艺最为常见,除了直接承受动力荷载的结构中,超低温状态下均可采用焊缝连接。对于钢构件安装过程中的高空焊接作业,涉及两项技术措施,一是需要为高空施焊人员提供临时作业平台,确保足够的操作空间及施工安全防护;二是需采取措施防止高空焊接时焊花溅落危及地面人员及物料,杜绝安全隐患。

传统的高空焊接施工方法一般在钢柱上固定爬梯或在钢梁上悬挂简易的单人吊篮,甚至直接采取焊工骑跨于钢梁上危险操作,作业方法普遍不规范、风险高;而对于高空焊接防火措施,由于缺少经济实用、安全有效的专用接火装置,防火措施普遍缺失,不能满足当代工业钢结构工程高质量发展的需要。因此,亟须研发一种安全经济、简便灵活的钢结构高空焊接操作平台,同时满足施焊作业及安全防火功能,并具备操作灵活、移位方便、简捷实用、安全可靠、可重复使用的特性,实现提高工效、降低成本、加快施工进度的目的。

1 工程概况

盘锦中医院项目位于辽宁省盘锦市双台子区胜利街,滨河公园以西,南临胜利街、北临辽河北路,用地面积 28 500 m2,总建筑面积 43 780 m2,由门诊综合楼、药剂楼、感染性疾病综合楼等组成[2]。其中药剂楼屋面为钢梁,钢梁尺寸为 H800×300×16×30 焊接 H 型钢梁,约 40 t 左右。

2 现有技术高空焊接措施阐述与分析

传统的固定式爬梯及简易单人吊篮等施工方法,在现场实际操作过程中,存在不同程度的工艺缺陷及安全隐患,具体表现如下。

1)利用爬梯作为操作平台时,施工人员难以控制身体的平衡,作业空间范围小,操作不灵活,直接影响焊接效果,并存在高空坠落的安全风险。

2)吊篮的安全性相对较好,由于在梁跨间水平周转频繁,因此应具备移动灵活的性能。传统的单人吊篮由钢筋焊制,使用时利用吊车将吊篮扣挂在钢梁的上翼缘固定,当焊区转移时均需吊车配合移位,移动周转不便,工作效率低;同时,为减少焊接变形并增强焊接强度,钢构件焊接顺序通常采取对称施焊,传统吊篮因单人在梁侧操作,无法满足此工艺要求。

3)传统工艺的高空焊接普遍缺少专用的隔火设施,未按要求设置隔离焊渣的挡板,施焊时焊花飞溅,极易危及地面人身安全并引发火灾事故,特别是多风地区或垂直交叉作业时,发生安全事故的风险更大。

3 高空焊接防火吊篮施工关键技术

3.1 技术原理

防火吊篮由两片单侧吊篮组架及上导梁组合而成,吊篮组架通过上导梁连接为整体,吊车整体吊装吊篮,上导梁居中置于钢梁顶面,利用上翼板轴承滑轮作为支撑,上导梁限位器防止吊篮偏移及倾覆,下翼板轴承滑轮的滑槽卡住钢梁的下翼缘,完成防火吊篮安装;打开吊篮底部的翻斗活门,将吊篮底部完全封闭,避免高空焊接时焊花溅落;当需要纵向平移吊篮时,可人工牵引使轴承滑轮水平方向滑移;作业段施工完成后,翻转活门收起,上导梁限位器回转,利用吊车将防火吊篮整体起吊,两片吊篮组架通过上导梁的钢管转轴翻转呈水平状态,自动解除下翼板轴承滑轮与钢梁下翼缘的卡固,并在上导梁两侧的角钢约束下保持水平状态,实现整体吊移周转使用。

3.2 工艺操作流程

制作防火吊篮→钢梁安装校正→吊装防火吊篮→构件节点焊接→检查验收→防火吊篮移位→周转备用。

3.3 防火吊篮制作步骤

防火吊篮由两片单侧吊篮组架及上导梁组合而成,各部件具体尺寸及制作方法如下。

3.3.1 购备轴承滑轮

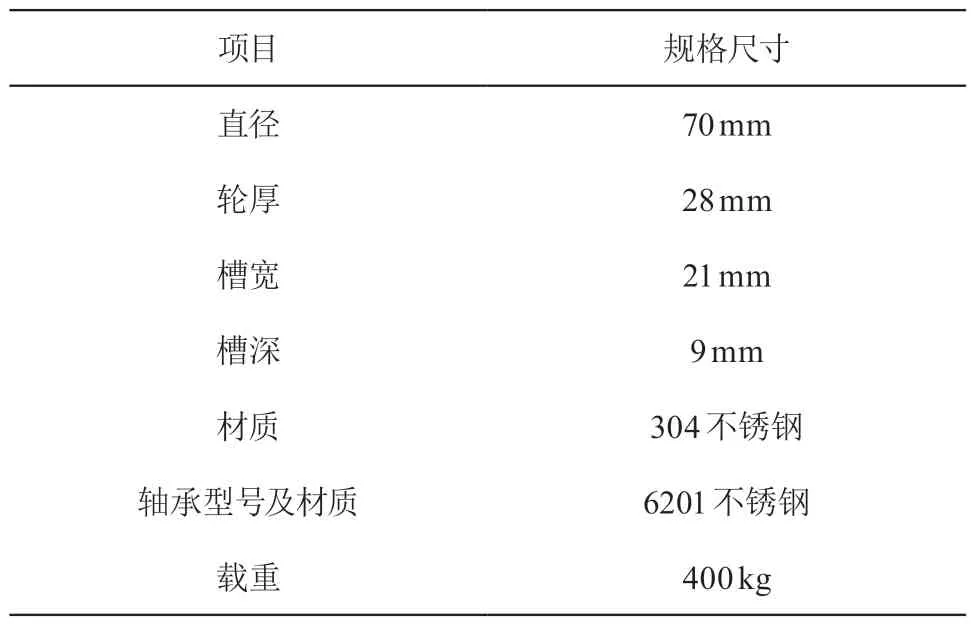

采用专业厂家加工的成品轴承滑轮,钢梁上翼板轴承滑轮及下翼板轴承滑轮各 4 支,其中,上翼板采用 V 型轴承滑轮,下翼板采用 U 型轴承滑轮,尺寸参数如表1 及表2 所示。

表1 V 型轴承滑轮参数表

表2 U 型轴承滑轮参数表

3.3.2 制作上导梁

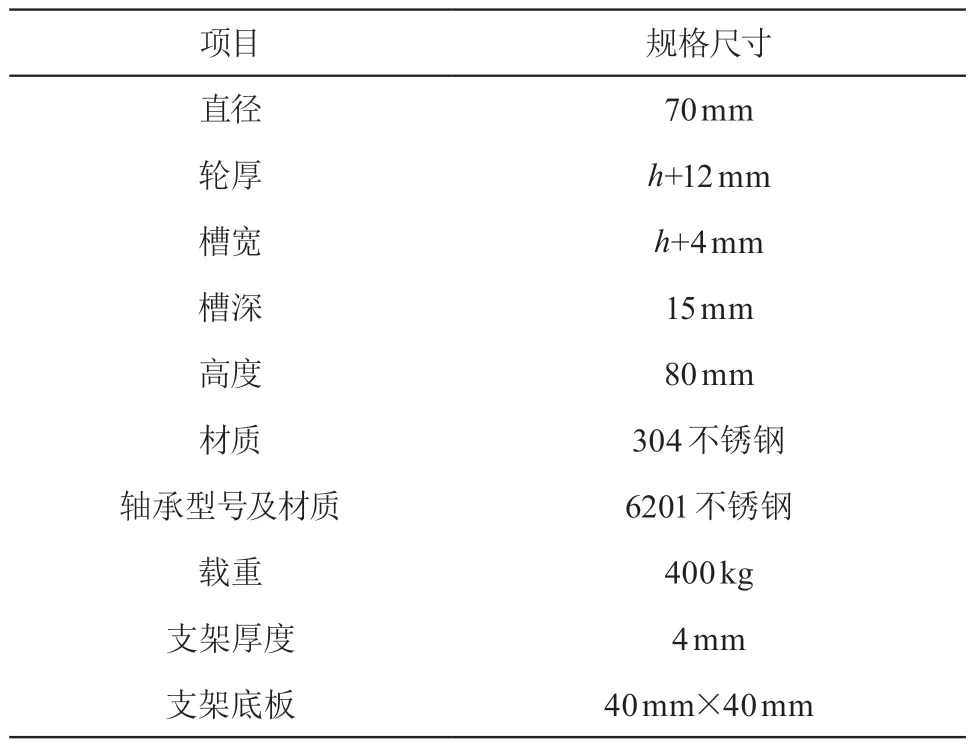

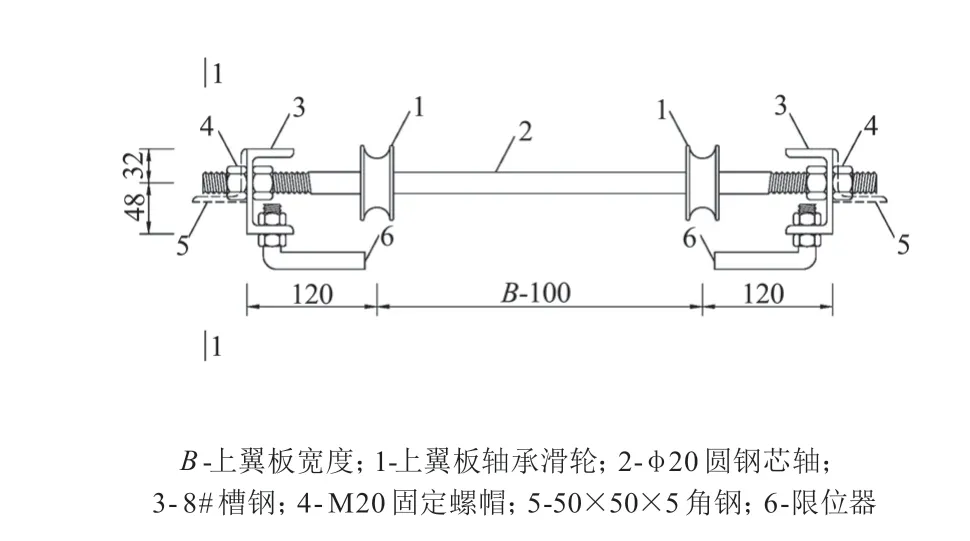

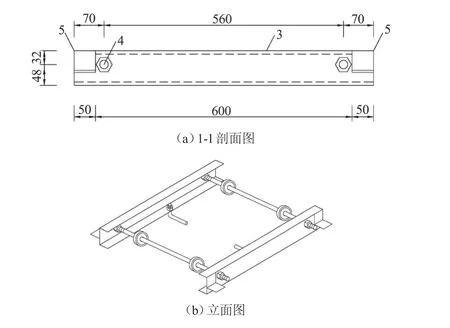

上导梁由上翼板轴承滑轮、φ20 圆钢芯轴、8# 槽钢、50×50×5 角钢、φ25 焊接钢管、M20 固定螺帽及限位器组合而成。

1)芯轴采用 2 根φ20 圆钢制作,下料长度为B+240 mm(B为钢梁上翼板宽度),两端套丝长度分别为 100 mm,将 2 支轴承滑轮对称固定在芯轴上,滑轮中心间距为B-100 mm。

2)截取 2 根 8# 槽钢,长度为 700 mm,距两端各 70 mm 分别钻出φ22 螺栓孔,在其一侧支腿中心钻出φ18 螺栓孔,槽钢两端分别焊接 2 支 50 mm 长50×50×5 角钢。

3)通过两侧槽钢的φ22 螺栓孔对称穿入圆钢芯轴,利用 M20 固定螺帽锁紧,另备 2 支 M16 螺栓,弯制成 L 型,尺寸为 50 mm×100 mm,穿入槽钢中部的φ18 螺栓孔,以 M16 螺帽锁固,作为上导梁限位器。上导梁制作如图1 所示,三维示意图如图2 所示。

图1 上导梁制作详图(单位:mm)

图2 上导梁三维示意图(单位:mm)

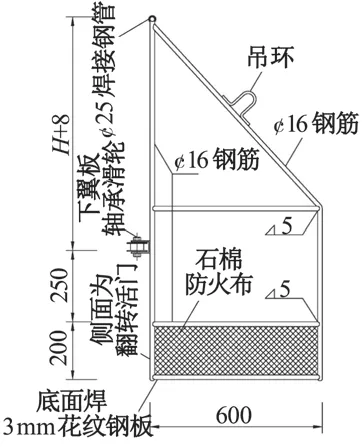

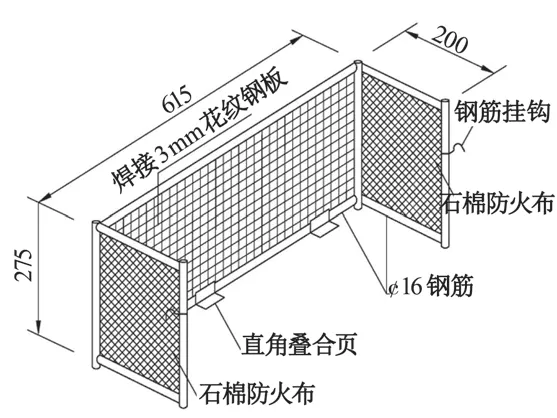

3.3.3 制作单侧吊篮组架

1)单侧吊篮组架以φ16 钢筋组焊为笼形骨架,笼骨长度为 650 mm,宽度为 600 mm,高度为H+458 mm(H为钢梁高度),笼骨斜向钢筋上焊接一对φ12 吊环;笼骨顶部的水平横梁穿入 1 根φ25 焊接钢管,钢管内径为 20 mm,长度为 620 mm。

2)吊篮底板焊接 3 mm 厚花纹钢板,竖向钢筋骨架上安装 2 支下翼板轴承滑轮,根据钢梁高度调节竖向位置,采用专用抱箍固定;笼骨面向钢梁一侧设置翻转活门,翻转活门采用φ16 钢筋焊制为 U 型骨架,长 615 mm,宽 200 mm,高 275 mm,长边的侧面焊接花纹钢板,活门通过直角折叠合页与笼骨连接,打开后可侧向 90°翻转,收起时叠合于笼骨内侧,并利用钢筋挂钩与笼骨扣挂固定。

3)吊篮侧面及翻转活门两侧铺设石棉防火布,采用高密度 2 mm 厚无尘石棉布,耐高温 1 000 ℃ 以上,作为高空焊接的隔火设施。单侧吊篮组架制作如图3 所示,翻转活门制作如图4 所示,单侧吊篮组架三维效果图如图5 所示。

图3 单侧吊篮组架制作详图(单位:mm)

图4 翻转活门制作详图(单位:mm)

图5 单侧吊篮组架三维效果图

3.3.4 组装防火吊篮

将两侧吊篮组架分别与上导梁连接组配,将吊篮组架水平横梁穿入的焊接钢管焊接在上导梁两侧槽钢下部,并与槽钢底面平齐,防火吊篮组装成型。

3.4 防火吊篮安装操作步骤

3.4.1 钢梁安装校正

本技术适用于 H 型钢梁节点安装操作,钢梁吊装在钢柱安装校核完成后进行,利用汽车吊或履带吊,采用 4 点对称绑扎起吊安装,绑扎吊起点在梁中心线上,保证梁吊起时无扭曲变形;先进行试吊,钢梁吊离地面 20 cm,无异常再继续吊装[2];在钢梁两侧连接 4 根牵引绳,通过地面专人指挥操作,保证吊装时平稳安全。

钢梁吊装对位后及时夹好连接板,用冲钉将梁两端孔打紧、较正,通过工具螺栓组与钢柱固定连接;钢梁吊装时随时用经纬仪校核,出现偏差时及时纠正,确保钢梁安装中心线与柱顶或牛腿顶面的中心线重合。

3.4.2 吊装防火吊篮

钢梁就位临时固定后吊装防火吊篮,预先将防火吊篮组装成型,旋调上导梁的限位器水平方向平行于钢梁,吊车整体吊装吊篮,通过吊环 4 点对称起吊,在地面人员牵引下,将上导梁居中置于钢梁顶面,利用上翼板轴承滑轮作为支撑,上导梁两侧的 8# 槽钢可作为水平定位装置,防止吊篮侧向偏移;吊装就位后,施工人员在钢梁上将上导梁的限位器调整为垂直于钢梁后锁紧螺栓,防止吊篮侧向倾覆;操作者系好安全带,从钢梁两侧进入吊篮,根据钢梁高度,利用专用抱箍将下翼板轴承滑轮与吊篮竖向钢筋骨架连接固定,并使下翼板轴承滑轮的滑槽卡住钢梁下翼缘;待防火吊篮悬吊稳固后,方可将钢丝线与吊环解除,完成防火吊篮安装。

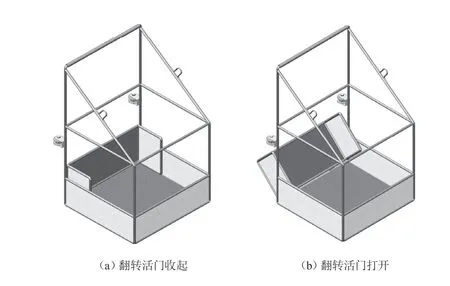

作业人员打开吊篮底部的翻斗活门,两侧的活门翻转 90°后对接,将吊篮底部完全封闭,作为接火设施,避免高空焊接时焊花溅落;操作人员利用防火吊篮作为操作平台,可安全、便捷进行钢结构高空焊接及其他安装作业。防火吊篮作业工况三维效果图如图6 所示。

图6 防火吊篮作业工况三维效果图

3.4.3 构件节点焊接

1)焊前准备。施焊前应进行技术和安全交底,焊接工艺评定合格后方可进行正式焊接;焊条在使用前必须按规定烘焙,随用随取并放入保温筒内;焊接前将坡口表面、坡口边缘内外侧 30~50 mm 范围内的油污、铁锈等杂物清除干净,露出金属光泽;手工电弧焊风速>10 m/s、气体保护焊风速>2 m/s 时,设置防风棚等防护装置;雨、雪天气或相对湿度>90 % 时,采取有效防护措施后方可施焊。

2)焊接注意事项。引弧应在焊道处进行,严禁在焊道区以外的母材上起弧,施焊时宜分层焊接,连续施焊,每层焊道焊完后及时清理检查,清除缺陷后再焊;焊接完毕,焊工应清理焊缝表面熔渣及两侧的飞溅物,检查焊缝外观质量;焊缝出现裂纹时,焊工不得擅自处理,应查清原因,制定修补工艺后方可处理[3]。

3)安全操作规程。由于高空作业施工难度较大,不安全因素多,因此必须采取有效的安全防护措施,严格执行安全操作规程和各项安全措施,确保安全施工。

焊工必须持有安全操作证方可上岗,上岗前焊工应接受安全交底,穿戴好劳防用品;焊机接地良好,防止触电事故发生;高空作业要系好安全带,高挂、低用;高空作业不得向下丢焊条头等杂物,作业区不得有易燃、易爆物品;焊接完后及时关闭焊机开关,将焊钳放在绝缘物品上或悬挂起来,不得与构件接触[4]。

3.4.4 检查验收

钢结构焊接质量检查验收参照 GB 50205-2001《钢结构工程施工质量验收规范》及 JGJ 81-2002《建筑钢结构焊接技术规程》进行,低碳钢焊缝冷却后进行焊接检验,低合金钢在焊缝冷却 24 h 后进行,焊缝无损检查按照 GB 11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》规定进行[5]。

3.4.5 防火吊篮移位

当该作业面施工完成需要纵向平移时,可由吊篮内的操作人员牵引连接在钢梁上的安全绳,通过两组轴承滑轮实现水平方向自由滑移,也可通过地面人员牵引吊篮在梁跨内任意位置行走。

3.4.6 周转备用

该作业段的施工完成后,操作人员将两侧的翻转活门收起,利用钢筋挂钩固定在吊篮骨架上,将吊装钢丝绳连接在 4 支吊环上,将上导梁的限位器回转平行于钢梁,然后操作人员携带工具退出作业面,利用吊车将防火吊篮整体起吊,两片吊篮组架通过上导梁的钢管转轴翻转呈水平状态,自动解除下翼板轴承滑轮与钢梁下翼缘的卡固,并在上导梁两侧的角钢约束下保持水平状态,实现整体吊移,将防火吊篮转移至下一个工作面周转使用。

4 创新技术优点

1)本技术改进了传统的作业爬梯及固定式单人吊篮工艺,实现钢构件同步对称焊接,有效防止钢结构焊接变形,提高钢结构焊缝连接的工艺标准,促进钢结构安装工程的质量提升。

2)本技术兼具高空作业、焊接防火、置物平台及安全防护等功能,具有安全可靠、通用性好、移动便捷、省工省时等特性,满足高空作业及安全防火的施工需要。

3)防火吊篮上导梁及轴承滑轮可根据钢梁尺寸灵活调节,通用性好,采用螺栓连接组合,安装拆卸方便,通用于各类规格的 H 型钢梁的节点安装施工,简化了施工工序,同时缩减了钢结构工程的施工周期,节省材料及人工成本,促进节能环保,也为现场文明施工和标准化管理创造了良好条件。

5 结语

本文基于改进传统工艺的不足,创新研发用于钢结构高空焊接的防火吊篮,通用于各类规格型号的 H 型钢梁的节点安装施工,对提升钢结构焊接的工艺质量、保障高空作业安全及消除火灾事故起到积极作用,并促进降本增效、节能环保。同时,该技术的研发已形成专利成果“一种用于钢结构高空焊接的防火吊篮”获得国家实用新型专利,对于推动标准化施工及行业高质量发展,具有较好的现实意义和实用价值[6]。Q