氢气液化及输送经济性分析

马思瑶,邱瑞玲,赵文忠,李进锋

(中国石化工程建设有限公司,北京 100101)

1 氢气液化技术

液氢具有储存方便、储氢密度大、单位质量热值高等优点,是氢能应用的重要途径。氢气液化储存是一种深冷的氢气存储技术,大致可分为利用焦耳-汤姆逊效应的简易林德法和在此基础上附加绝热膨胀的方法,后者又可分为利用氦气绝热膨胀产生低温来液化氢气的氦气逆布雷顿法,以及让氢气本身绝热膨胀的氢气克劳德法[1]。简易林德法装置简单,运行可靠,但其能耗高、效率低、技术相对落后,不适合大规模应用;氦气逆布雷顿法的氢气液化系统复杂,能耗较高,在大型氢液化系统中尚未得到广泛应用[2]。与简易林德法相比,氢气克劳德法的效率高出50%~70%,是目前大型氢气液化装置的基础技术[3]。在实际应用中,需要根据制造难度、设备投资以及系统规模进行液化循环技术的合理选择。

2 氢气液化经济性分析

2.1 装置规模是影响液氢经济性的首要因素

氢气液化装置按照生产能力一般分为小型、中型和大型,小型装置产能一般在2.0 t/d以下,中型装置产能为2.0~30.0 t/d,大型装置为30.0 t/d以上。目前来看,简易林德法投资低,技术简单,多用于实验室级别;氦气逆布雷顿法效率优于简易林德法,一般用于5.0 t/d 以下的装置;克劳德法效率高,一般用于大规模液氢装置。为分析液氢装置的规模效应,分别选取规模1.5 t/d、5.0 t/d、30.0 t/d的液氢装置,依据投资估算、公用工程消耗数据选择适合的工艺技术,计算出3 种液氢装置的液化费用(见表1)。

表1 不同规模氢气液化装置液化费用对比

从表1看出,液氢规模在1.5 t/d或5.0 t/d时,采用的是氦气逆布雷顿法,液化费用在53~58元/kg,成本较高,经济性较弱;当液氢规模扩大到30.0 t/d时,工艺技术改用氢气克劳德法,液化费用降至18.45元/kg,降低了65%以上。由此可得,装置规模是影响氢气液化经济性的首要因素。

2.2 电力消耗是氢气液化成本的重要构成

氢气液化成本分成固定成本和可变成本,固定成本占比大致为50%~60%,可变成本占比为50%~40%。固定成本中与投资相关的制造费用占比较大,主要通过技术和材料的进步来降低项目投资,从而降低制造成本。可变成本中最主要的成本为电力消耗,降低电力消耗有2 种方式:降低电量消耗和降低电力价格。

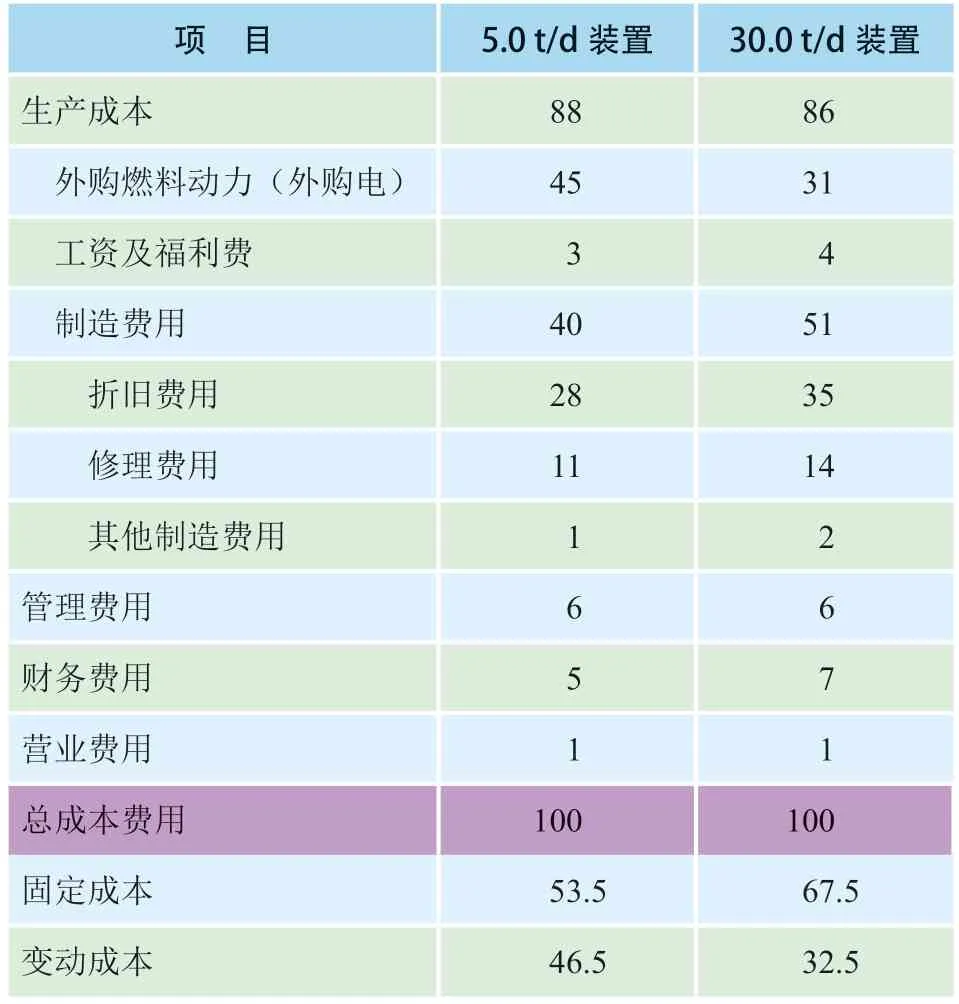

对不同规模液氢装置成本构成分析发现,装置规模越大,外购电费占比越小。30.0 t/d液氢装置的外购电费占总成本费用的31%,而5.0 t/d 规模液氢装置的外购电费成本占比高达45%,远超过折旧等费用(见表2)。由此可得,电价成为氢气液化过程中的关键影响因素,也是液氢项目规模效益的重要影响因素之一。

表2 不同规模液氢装置成本费用占比估算 %

进一步分析不同电价下的氢气液化成本。以30.0 t/d液氢装置为例,当电价为0.10元/kWh时,液化费用为15.40元/kg;电价为0.30元/kWh,液化费用上涨3.05元/kg,增至18.45元/kg;当电价为0.56元/kWh,液化费用上涨到22.41元/kg。表3为30.0 t/d液氢装置在不同电价下的成本费用占比分解。

表3 不同电价下30.0 t/d液氢装置成本费用占比估算 %

从表3 可以看出,随着电价增加,外购电成本占比越来越高。当电价为0.10元/kWh时,外购电成本占总成本比重仅为13%;当电价为0.56元/kWh时,外购电成本占比达46%。因此,液氢装置更适合建设在电力资源丰富且电价较低的地区,以获得更低的氢气液化成本。

2.3 与液化天然气(LNG)资源耦合是降低液氢能耗的有效途径

液氢生产中存在能耗高的问题,可通过与乙烯、丙烷脱氢、LNG 冷能的高效耦合集成利用,有效降低氢气液化能耗。如,通过LNG为-153~20℃温区提供冷量,共计可节省氢气液化能耗53.9%。以50.0 t/d液氢生产规模为例,与氮循环预冷流程相比,采用LNG与液氮联合预冷工艺,可节省电量39.1×104kWh/d。依托LNG接收站,实现LNG冷能回收与氢预冷流程的深度耦合,是发展大规模氢液化技术的途径之一。可在我国风光资源丰富的西部地区探索液氢与LNG耦合的应用场景,将电解水转化成氢能资源,通过长输管道“西氢东送”至渤海湾等LNG接收站集中的港口,解决东部沿海地区用氢的同时与LNG资源耦合制备液氢,实现氢气的远距离运输。

3 液氢的陆路运输成本分析

液氢槽车运输成本为高压氢气(20 MPa)罐车的12.5%~20.0%,在陆路长距离规模化运输方面具有明显经济优势。且液氢加氢站占地面积小、运营成本低、安全性高,特别适用于建筑密度大、人口密集、用地成本高的城市地区。近年美国、日本等国家绝大多数新建加氢站均采用液氢技术路线(已占加氢站总量的30%),再次提升大规模氢液化装置的需求量[4]。

3.1 液氢槽车和气氢管道运输的比较分析

液氢槽车的有效装卸重量可达3 t,综合考虑槽车排班、车辆油耗、车辆保险及工人工资等因素,经过成本核算得到,氢气液化装置规模为30.0 t/d(等同于液化氢气1万t/a)、距离氢源点356 km时,液氢槽车的运氢费用为1.39元/kg(不包括液化费用)。

经研究,目前管道运输的经济效益与氢气运输规模息息相关,国内国际存在的氢气管道均为几万吨级或几十万吨级,规模越大,氢气运输成本越低。因此,若管道运输规模为1万t/a,采用长输管道并不具备经济性,固定投资费用太大,氢气输送量少,按50 万t/a 的长输管道、氢气运输356 km计算,运氢费用为1.73元/kg。

当液氢规模达到1 万t/a 时,陆路运输的单位运氢成本(1.39 元/kg)低于50 万t/a 的管道运输成本(1.73 元/kg),但是由于规模不同,液化成本并没有考虑进去,这样比较有失公允。因此,真正比较2 种储运方式经济性要从源头到终端综合考量。然而,从另一角度看,液氢槽车运输具有管道无法比拟的灵活性,因此液氢规模即使没有达到管道运输的数量级,液氢槽车仍然在长距离运输方面具有经济优势。管道运输在地点较为分散时需要配合其他交通工具,如高压长管拖车等,实现转运目的。

与运输356 km 相比,液氢运输2 000 km 需要的槽车数量及工人数量均大幅增加,综合考虑槽车排班及油耗、工人工资等,可测算出规模为30.0 t/d、距离氢源点2 000 km 时,液氢槽车运氢成本为5.8元/kg,单位质量运氢成本较356 km(单位质量成本1.39 元/kg,每100 km 为0.39 元/kg)运输距离时有所增加,但每100 km仅为0.35元/kg,由此可见,尽管运输距离增加,但液氢的单位距离运输成本仍维持在较低水平。

3.2 液氢槽车和气氢槽车运输的比较分析

根据某供氢中心向1.5 t/d、110 km加氢站输送氢气的数据测算,比较气氢(22 MPa)槽车与液氢槽车的经济性与运输效率(见表4)。

表4 气氢槽车与液氢槽车运输方式经济性对比

根据上述测算,高压气态长管拖车具有明显的价格优势,但是需消耗更多的车次、时间和人工时。而液氢虽然在液化部分价格较贵,但槽车运输方面具有明显效率和人工、空间优势(占用车位数量少)。

由此可见,在城市百公里半径范围,液氢槽车运氢价格远低于气氢槽车,但是由于目前氢气液化单价较高,导致液化成本叠加起来接近60元/kg,远高于气氢运输价格5 元/kg。因此在城市,用液氢运输比气态槽车运输成本高,这也是液氢目前不能快速普及的原因。

4 液氢在交通用氢领域的经济性分析

随着装置规模增加、单位电价降低,氢气液化费用大幅下降,但仍然维持在20~30元/kg的较高水平。但从全产业链的角度看,液氢的灵活运输性仍可能带来一定的经济效益。

4.1 液氢与气氢终端价格计算

4.1.1 全产业链:低电价远距离液氢用于交通用氢价格

液化氢气价格即液态加氢站加氢枪出口的氢气价格,是氢气出厂价(制氢装置产出的氢气价格)、液化费用、运输费用、液氢加氢站费用(液氢经过液氢加氢站加注到燃料电池车上的费用)的总和。

以从2 000 km外电力资源丰富的西部地区获得廉价的氢气,液化后经由槽车运输到东部地区液氢加氢站为例,计算液氢加氢站出站价格,与东部地区气态加氢站出站价格进行比较。西部地区较为低廉的氢气出厂价为15元/kg,按较便宜的电价0.3元/kWh计,可得液化费用为18.45元/kg,运输费用为5.8 元/kg。液氢加氢站费用参考国外液氢加氢站,其成本是气氢的50%[5],调研得到国内某加氢站费用为20 元/kg,按照50%考虑,判断液氢加氢站费用为10 元/kg。最终得到液化氢气价格为49.25元/kg,如果距离调整为356 km处的加氢站,则液化氢气价格为44.80 元/kg(运输费用为1.35 元/kg,其他不变)。从交通用氢的角度,液氢辐射范围2 000 km内,氢气出站价格可以控制在50元/kg以内。

4.1.2 全产业链:气氢用于交通领域价格

对于气氢输送而言,考虑目前气态槽车运输能力(每100 km 运费5元/kg),并不适合长距离跨多区域运输。另外,氢气从出厂经过加压、气态运输到加氢站,成本不断攀升。

假设向运输半径100 km以内的某东部城市内部运输气态氢气,氢气源头来自附近炼化企业,计算气态氢气价格,即气态氢气加氢枪出口时价格。目前来看,城市加氢站的气态氢气价格为氢气出厂价(加压至20 MPa,为30元/kg)、运输费用(5元/kg)、加氢站费用(20元/kg)之和,可以控制在55元/kg。

4.2 液氢与气氢全产业链比较分析

以同一目标市场,即东部发达用氢区域作为目标,比较液氢和气氢加氢枪出口的氢气价格。可以看出,当氢气在2 000 km以外以低电价进行液化,运输加注后价格仅49.25 元/kg,略低于东部城市当地气氢价格55 元/kg;如果距离是356 km,液氢价格只需要44.80元/kg,价格优势进一步加大。因此,在长距离运输、氢气液化地电价低廉的条件下,液氢具有一定的经济优势。同时,来自低电价区域的液氢价格显著低于目前市场上在售交通用氢(60~90元/kg)。

选择氢气源头液化、液态槽车运输、液氢加氢站可以实现氢能交通全产业链液化,能够极大降低氢能交通产业链的成本,实现产业快速发展。未来我国要加快大型液氢球罐的研发工作,为迎接氢能源革命做好准备。

6 结语

液氢具有较强的灵活性和良好的运输成本优势,其大型化、规模化发展是未来氢能发展的重要方向。从技术经济性分析,氢气液化的瓶颈在于能耗(电耗),应通过多种方式的耦合,降低氢气液化的能耗(电耗)或价格。在产业规划或者项目策划时,应从源头到终端规划液氢发展,进行经济性方案比选,在液氢装置关键设备(氢透平膨胀机、真空冷箱、液氢储备设备)的大型化技术上加大研发力度,以推动液氢技术的大规模发展,为氢能储运提供更为高效的路径。