锌锭控铁的实践分析

黄承午

(湖南株冶有色金属有限公司,湖南 衡阳 412004)

锌金属及其衍生产品在世界经济发展中占据十分重要的地位。我国是锌资源大国也是全球最大的锌金属及其产品消费国。自20世纪90年代以来,中国锌金属产量及消费量一直处于世界第一。湖南株冶有色金属有限公司水口山基地自2019年投产以来,99.995%锌锭年产能达10万t,99.997%锌锭产出率达50%。目前该厂产出锌锭中铜、镉、铅均存在有效的控制措施,但锌锭中铁含量一直存在不明原因的波动。铁元素在锌液中的溶解度是随温度增加而增加,每一次炉内锌液温度变化都将导致铁元素过饱和(当温度下降时),或不饱和(当温度上升时)。当铁元素过饱和时,处于过饱和的铁将与合金中铝发生反应形成Al5Fe2金属化合物,造成浮渣量增加;当铁元素不饱和时,合金对锌锅和鹅颈材料的腐蚀将会增强,以回到饱和状态。同时,铁高在压铸件中易形成硬质点,影响后加工和抛光,为此技术人员通过从化学因素、工艺控制等多方面查找原因,不断改进,最终使铁含量得到有效控制,提高了产品质量,满足了客户需求,大大拓宽了公司产品的销售渠道。

1 锌锭生产工艺流程

锌冶炼工艺主要分为两大类:火法炼锌和湿法炼锌。目前湿法炼锌主流工艺普遍采用火法-湿法联合工艺:锌精矿沸腾焙烧→浸出→电解→铸型。熔铸车间是湿法炼锌的最后一道工序,采用工频感应电炉将锌片熔化后浇注成锭的过程。

湖南株冶有色金属有限公司火炬牌锌锭生产采用有芯感应熔锌炉,其工作原理利用电磁感应原理,使锌片(被熔金属)本身发热,从而达到熔化、过热和保温的目的[1]。在加料过程中同时加入一定比例的氯化铵,方便造渣,得到锌液,将锌液注入模具,通过扒皮机器人除去其表面的氧化锌渣,得到完整的火炬牌锌锭,其主要生产工艺流程如图1所示。

图1 锌锭生产工艺流程

现行国家标准《锌锭》(GB/T 470—2008),最高等级99.995%锌锭成分规定应符合表1。

表1 锌锭的化学成分 %

锌锭化学成分主要有铜、铅、镉和铁,而铁的控制主要发生在熔铸工序,导致铁含量超标的唯一可能为在熔铸过程中铁杂质掉入感应炉内,因此只有加强熔铸过程的管理,才能有效的控制铁含量。

2 锌锭含铁高的原因分析

2.1 化学原因

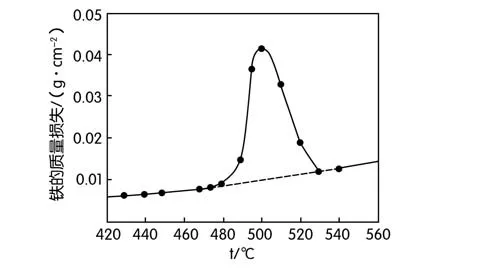

金属元素铁在高温锌液中具有一定的溶解度,高温锌液对铁容器有一定的腐蚀,尤其是炉窑内部含铁,以及生产过程中夹杂铁质,其腐蚀程度主要与温度有关[2]。铁在高温锌液中的溶解度曲线如图2所示,可以看出,温度低于480℃时,铁在锌液中的溶解度随着温度升高缓慢上升;温度在480~530℃时,铁的溶解度出现一个突兀的“尖峰”;锌液温度高于530℃铁的溶解度上升的斜率又恢复为缓慢上升的态势。

图2 锌液温度与铁溶解度的关系

2.2 实际生产过程中影响锌锭含铁的原因分析

在实际生产过程中,存在一系列漏洞,其主要分为四个方面,分别是:入炉物料夹杂铁、生产中使用的铁制工具、取样时操作不规范、炉窑筑炉及维修时操作不当。

2.2.1 入炉物料夹杂铁

1.目前该公司锌成品厂入炉物料主要来源电解自产出的析出锌片,其中时常夹带碎锌粒子,而碎锌粒子在清扫收集过程中会掺杂现场的钉子、螺丝等铁制品;除此之外,当自动剥锌机出现异常情况下,采用人工剥皮,而人工剥皮使用的工具为铁制工具。

2.熔铸生产线产生的渣皮坨、修锭产生的碎锌回炉时夹杂铁制品,入炉后将造成铁含量超标。

3.设备检修过程中遗留或多或少的金属制品,极有可能夹杂在物料中一同返炉,进而导致锌液含铁量超标。

2.2.2 生产中使用的铁制工具

1.在实际生产中,熔铸现场使用的钎子、边铲、人工扒皮使用的扒皮铲、铁锹,使用不锈钢材质带齿耙子进行耙渣捞渣,均为铁制工具,而且长期使用工具出现损坏,容易掉落进入炉内,导致炉内锌液含铁量超标。

2.为了保证在浇注时锌液不飞溅伤人,同时减少锌锭表面的飞边毛刺,常常采用铁制品进行导流,如在浇注口放置焊条或者钢条进行导流,在使用过程中折断掉入炉内,或者因为在高温锌液不断的冲刷下,铁溶解在锌液当中,将导致锌液含铁量超标。

2.2.3 取样时操作不规范

锌锭取样时使用铁锹取样,未在合理温度范围进行取样,容易使铁锹熔化在锌液中,从而带入样品中,导致化验结果不准确,进而影响正常生产。

2.2.4 筑炉时操作不当

熔铸工频感应炉重新砌筑后开炉使用废旧木材烘炉,这些废旧木材中间往往夹带有铁钉,人工方法很难彻底去除,由此造成开炉后锌锭铁超标。此外,工频感应炉在运行1~2年后会常常出现感应体漏锌现象[3],因此需要进行维修。在更换旧感应体时,要将炉内的锌液非正常浇铸成锭或人工转入其他炉子,过程持续约8 h,所使用的工具均为铁制品;同时为降低锌液凝固速度,更换感应体时,需将炉内温度提高至520℃左右,该温度正处于铁元素的“易溶温度区间”,从而导致锌锭铁含量超标。

3 控制锌锭含杂质铁的措施

锌锭生产,除去其“颜值”要求,锌锭的化规质量也至关重要,化规质量主要取决于析出锌片的质量,但是在熔铸生产过程中管理不善,仍然会对锌锭化规质量中铁含量带来影响,甚至会导致非0#锌锭的产出,因此制定合理的管控措施,是保证高品位锌锭产出的重要条件。

3.1 炉温管控

正常生产时,根据电炉内温度变化情况,及时调整电炉给定功率,当进料后或炉温低于470℃时,对感应体进行调压升档操作,当炉温高于480℃时,对感应体进行调压降档操作,保证炉温控制在470~480℃,避免炉温过高,导致铁含量超标。岗位按工艺检查要求生产过程每小时测温一次并拍照上报,要求数据真实。

3.2 入炉物料管控

1.强化源头物料管理,各生产炉组在每班生产前必须对本炉组生产现场的铁质杂物(螺杆、垫片、焊条等)进行检查清理,保证无杂物可带入炉内,炉组检查清理完毕后由主操手进行现场确认(每班一次),并将清理检查确认情况记录在工艺纪律检查表记录内容处。

2.每月按计划定期彻底清理大、小炉膛,包括炉盖和料斗的结锌铁锈都要清理干净,生产前将小炉膛锌渣捞干净后再生产。

3.所有扒皮的渣皮坨和修锭、卫生碎锌一律不准回锌锭炉,全部入合金炉。

3.3 规范现场铁制工具管理

1.对现场所有钢钎、扁铲等铁质工具进行编号管理、定置摆放,本班工具使用完后收入工具柜,共用工具做好交接,发现工具跌入炉内需立刻停车组织捞铁。

2.生产过程中使用铁质工具捞渣和耙渣时要控制炉温在470~480℃,低温减小锌液腐蚀,减少Fe的带入(必要时可以换用不锈钢耙子和铲子),导流使用的焊条和铁片每班必须换新。

3.岗位每班接班后要对操作工具进行检查,耙渣耙子无齿或样瓢、漏勺大面积熔穿前必须汇报运营长,由运营长安排更换。同时运营长也要对工具完好情况进行抽查(每轮班两次),并将检查情况记录在工艺纪律检查表空白处。备用工具数量较少时运营长要提前汇报材料员进行工具申报,避免工具带入污染和工具不足造成生产被动。

4.对扒皮工具进行防腐处理,借鉴高浓度氧化锌浑浊液对铁制品的“亲和性”,以及与锌液“疏水性”的原理,选用纳米氧化锌浑浊液覆盖在扒皮铲上,缓解扒皮工具的腐蚀速度,同时也能大大减轻扒皮时氧化锌渣粘结在扒皮铲上的现象,间接的改善了锌锭表面物规质量,使其“颜值”得到大大提升。

3.4 取样标准化

使用专用钛瓢和模具取样,保证取样工具清洁。取样前先对样瓢及模具使用锌水进行预热清理,取样时炉温1#、2#炉不能超过480℃,7#炉不能超过470℃,每个早班按标准取样,送炉前样化验,及时跟踪结果,发现异常情况立即处理。

4 实施效果

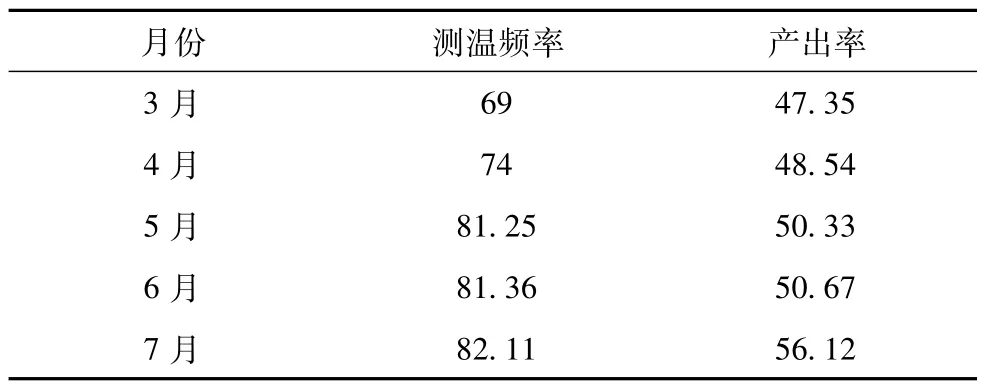

1.通过加强工艺纪律检查,班组测温频次明显增加,炉温管控良好,99.997锌锭产出率提高至56.12%,见表2。

表2 测温频率与99.997锌锭产出率统计表 %

2.现场析出锌物料中铁器基本消失。

3.现场工具使用完毕后归位放置,设备检修维修后现场干净整洁,无铁质遗留。

4.取样操作规范,符合标准,未出现因取样不规范导致的生产被动,见表3。

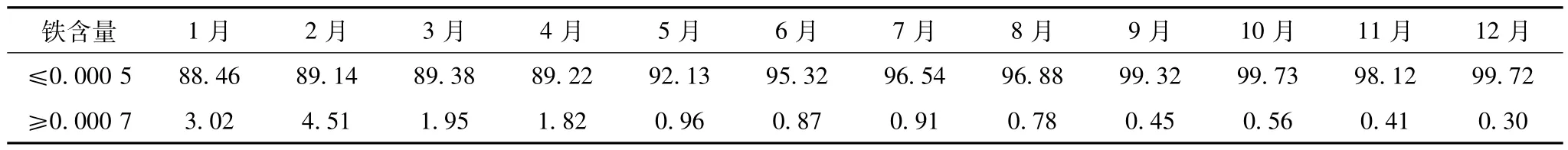

表3 2021年锌锭铁含量统计表 %

通过表3可以看出,通过一系列控制措施的实施,锌锭中铁含量≤0.000 5%占比明显升高,铁含量≥0.000 7%占比明显降低,并在2021年7月开始持续保持在96%以上,效果显著。

5 结语

实践证明,合理的控制炉温,加强对生产控制环节过程管控,杜绝外来铁器入炉污染,对于锌锭含量控制,具有重要意义。经过采取一系列的措施及强化操作,公司目前生产的锌锭品位保持在99.995%以上,产出锌锭“颜值”也在不断提高,确保了高端客户的需求,提高了公司高端锌锭市场占有率,提升了公司的市场竞争力和品牌效益。