S波段变频微波方腔干燥PET切片的研究

唐荣,刘长军*,廖崇蔚,温浩宇,吴波,王传龙*

先进材料

S波段变频微波方腔干燥PET切片的研究

唐荣1,2,刘长军1,2*,廖崇蔚1,2,温浩宇3,吴波3,王传龙3*

(1.四川大学,成都 610064;2.宜宾四川大学产业技术研究院,四川 宜宾 644000; 3.四川省宜宾普拉斯包装材料有限公司,四川 宜宾 644007)

针对聚对苯二甲酸乙二醇酯(PET)材料传统干燥方式能耗高、效率低等不足,运用微波干燥材料具有速度快、效率高、易于控制的特点,研究微波深度干燥PET技术并研制实验装置。提出微波变频和变功率加热干燥技术,通过主动调整频率改善微波均匀性,结合微波变功率技术,控制PET材料温度在170~180 ℃,提升PET材料温度均匀性,并防止“热失控”现象的发生。当干燥时间为2 h时,实现了PET深度干燥,能耗率为1.03 kW·h/kg,含水率降低至0.01%以下,达到了后续包装材料注塑加工的要求。微波变频变功率加热技术适用于低含水率PET的深度干燥,比传统干燥方式能耗低并且时间短。

聚对苯二甲酸乙二醇酯;深度干燥;微波干燥;热失控;水分脱除;含水率

PET材料在较大的温度范围内能保持良好的物化特性,且耐摩擦、透明度高、绝缘性能优良,在包装、汽车工业和医疗领域获得广泛应用[1-4]。PET大分子有酯基类亲水基团,具有较强的吸湿性,易吸收水分。然而PET材料含水率升高会导致注塑包装产品缺陷,如产品透光度降低、特性黏度降低[5-6]、包装瓶破裂[7]等。尽管PET材料初始含水率低,也会对注塑产品的透光性造成影响。因此,希望PET材料干燥后含水率尽可能低。PET材料干燥属于深度干燥领域,不同于高初始含水率的物料干燥。传统PET材料干燥使用热风干燥4~8 h,能耗高且效率低[8-9]。因此,急需一种高效节能的技术对PET物料进行深度干燥。

微波干燥具有速度快、易于控制、热效率高等优势,非常适用于PET等导热性差的材料干燥[10]。目前,微波干燥已被成功应用于食品、药品和农产品加工[11-12],但存在干燥不均匀和干燥工艺非标准等问题。微波干燥PET材料时,由于PET介电损耗随温度升高而升高[13-15],易出现“热失控”现象,引起局部过热导致材料结团甚至烧焦[16-17]。“热失控”是在微波加热中由材料对温度的非线性特性引起的一种温度急剧升高的宏观热现象,主要呈现为温度升高导致材料更加吸收微波的正反馈过程[18-19]。为了解决该问题,国内外学者研究了高含水率药材和食物等物料的微波变功率干燥技术,以缓解“热失控”[20-22]。然而,目前尚未发现对PET材料这类低含水率物料的微波变功率干燥技术研究。

为解决PET材料微波干燥均匀性差、干燥工艺不明确、易发生“热失控”等问题,本文提出微波变频变功率深度干燥技术,对PET材料的微波深度干燥进行实验探索。

1 PET脱水原理与微波干燥基础理论

1.1 PET脱水原理

PET的含水率与相对湿度、颗粒尺寸等因素有关,Whitehead等[23]认为在20~150 ℃内,PET平衡含水率与相对湿度的关系为:

PET内存在自由水和缔合水2种形式的水分。它们的差异主要体现在水分与PET的相互作用强度及在PET内运动的自由度[24]。具体阐述如下:

1)自由水往往存在于PET切片表面或分子间隙中,接近液态水的特性,运动自由度大且容易受到温度影响而迁移。在微波干燥中,由于微波加热导致自由水分子振动加速,水分子动能增加,蒸发快。自由水更易于在PET表面或孔隙中移动并逸出。

2)缔合水是与PET分子通过较强分子间作用力相结合的水分子,属于非自由状态不易蒸发,通常需要高能量来打破PET分子对缔合水分子束缚。缔合水被束缚在PET分子间或分子的官能团上,难以移动和蒸发,需要吸收更多的能量才能从PET内脱除。缔合水的迁移机理如下[25]:初始时分子间作用力强,缔合水分子吸附在PET分子链的官能团上,形成稳定形态,如图1a所示;当吸收微波温度升高,缔合水分子和PET之间的分子间作用力减弱。缔合水分子从PET中脱离,逐渐形成自由水,通过分子扩散开始迁移,如图1b所示;随着微波加热进行,温度继续升高,缔合水快速向表面扩散,这是因为前期干燥中自由水已经挥发,在浓度梯度的驱动下新的自由水进一步扩散,缔合水分子最终可以穿出PET切片被蒸发脱除,如图1c所示。

1.2 微波干燥基础理论

当物料受到微波辐射时,物料分子在电磁场中会发生极性变化,导致分子间摩擦,从而吸收微波转换成热。不同的物料具有不同的吸收微波能力,例如,水更易吸收微波并转变为热。物料单位体积内吸收微波的功率e可以根据式(2)计算[26]。

式中:f为微波频率;E为电场强度;ε0为真空介电常数;ε¢¢为物料相对介电常数的虚部,又称介电损耗因子。

微波干燥时物料中的温度分布根据热传导方程计算得到[27]:

式中:为物料密度;p为恒压热容;为导热系数。

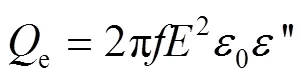

无论在微波干燥的仿真模拟还是实验测试时,都不能忽略物料相对介电常数的变化。根据Lebaudy等[15]实验测得的数据,PET材料相对介电常数是温度的非线性函数。它的介电温度谱如图2所示。可以看出随着温度升高,PET材料相对介电常数的实部和虚部均呈上升趋势,并且当温度较高时虚部的上升趋势明显加快。相对介电常数的虚部即介电损耗因子¢¢,它量化了电磁能量转换为热能的能力,¢¢越大意味着更多的电磁能量转换为热能。

微波干燥是一个电磁场与温度场双向耦合的过程[28],通过麦克斯韦方程组与式(2)、式(3)建立联系。物料因其具有介电性能,能在微波电场中吸收能量,然后作为热源代入热传导方程求解得到温度分布,温度的变化又反过来影响物料的介电性能,形成迭代。整个过程如图3所示。

图2 PET材料介电温度谱[15]

图3 电磁场与温度场的耦合

为了提高PET干燥温度的均匀性,防止“热失控”现象,本文一方面,利用微波变频技术周期性地快速调节微波频率,从而改变微波干燥腔内的电磁场分布,使物料加热更均匀;另一方面,采用微波变功率技术,根据干燥需要,在不同阶段调节微波功率以满足加热需求,进一步防止出现“热失控”现象。这些技术有助于改善微波干燥均匀性和提高能量利用率。

2 实验

2.1 实验原料

PET切片颗粒,工业级,宜宾普什集团普拉斯包装材料有限公司。

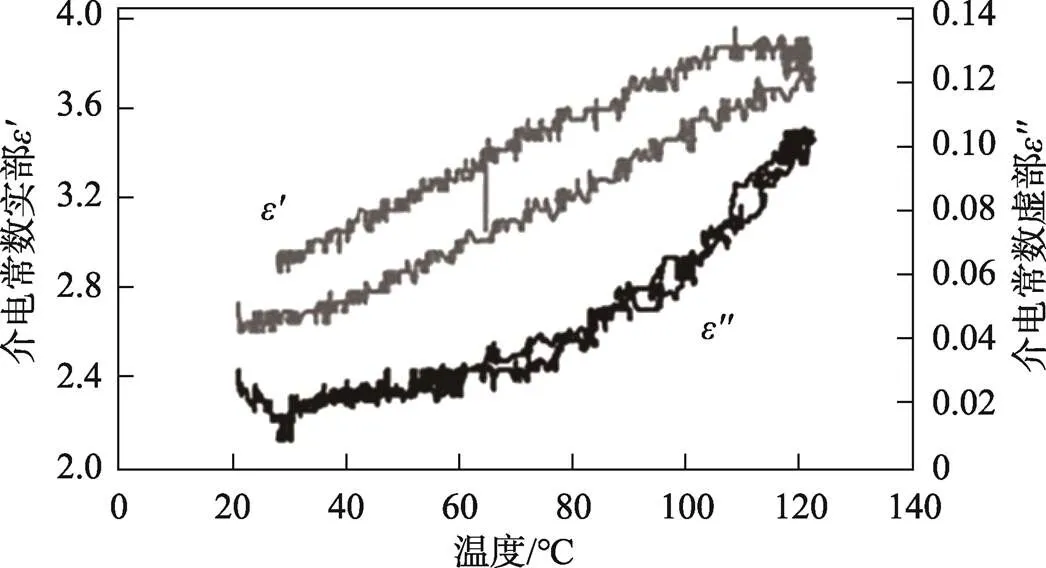

2.2 实验装置

微波干燥PET实验系统如图4所示,主要包括微波源馈入、微波腔体和气体环流三部分。采用中电十三所的2台双路微波固态源,频率范围为2 400~ 2 500 MHz,每路微波最高功率为250 W。上位机通过串行总线控制微波固态源,实时监测反射功率并调整微波功率和频率。微波通过BJ26波导馈入腔体。方形腔体尺寸64 cm×47 cm×48 cm,两侧各排布2个极化方式相正交的馈口,以减小互耦。在顶部截止波导窗口设置聚四氟乙烯搅拌装置,改善了加热均匀性;抽气泵引导腔体内气体流动,促进析出水汽的排出。

图4 微波干燥实验装置

2.3 实验方法

称取3 kg的PET物料放置于微波干燥腔体的石英玻璃容器中。微波功率为200~1 000 W,每次步进200 W,共进行5组干燥实验。实验过程中每2 min机械搅拌10 s,并调节1次微波频率,调节反射功率至最低反射点附近。

2.4 PET含水率测定

PET含水率通过奥豪斯仪器有限公司MB27型水分测定仪得到。室温下初始含水率经过多次采样测量取平均,结果为0.4%左右,与式(1)结果一致。干燥完成后在表层或内部随机采样5份物料共25 g,经过1 h以上的测量时间得到含水率。PET含水率的计算依据前后质量变化而得,计算式为:

式中:0为含水率,%;0为PET初始质量,g;e为PET完全脱水后的质量,g。

2.5 温度测定

使用优利德科技有限公司UTi260B型红外热成像仪与福禄克测试仪器有限公司59E型红外测温仪,通过微波干燥腔顶部截止波导观测窗,定时测定PET物料层温度。

2.6 能耗测定

使用插座式电力监测仪测量微波干燥实验过程中微波固态源的能量消耗。

3 PET微波深度干燥实验研究

3.1 PET微波变频干燥

3.1.1 温度变化特性分析

PET的升温曲线如图5所示。升温过程中PET最高与最低温度相差不大,大多时间内不超过20 ℃。由此可见,微波变频技术一定程度上能提升干燥的均匀性。

此外,在不同的微波输入功率下,物料温度变化趋势相似。干燥前期温度上升,当升高至一定温度后,上升速率减缓,然后温度再次快速上升。当温度达到150 ℃以上时,物料最高温度会快速上升,发生“热失控”现象,如图6所示,PET大面积结团结块,部分区域烧焦,并伴随有刺激性气味。这是由于,在干燥初期,PET含水量较高,吸收微波功率导致温度升高较快。随着PET含水率不断下降,吸收微波减少,升温速率也随之逐渐降低。在干燥中后期,温度已处于较高水平。根据图2可知,¢¢是温度的非线性函数,并随着温度的上升而加快增长速率,它的增加意味着PET会吸收更多的电磁能量并转换为热,因此在干燥后期PET温度会再次急速上升。

图5 不同微波功率物料层温度随时间变化

图6 PET材料的“热失控”

根据式(2)和式(3)可知,微波干燥是一个电磁场与温度场双向耦合的过程。PET吸收的微波功率e与介电损耗因子¢¢呈正相关,相较于工作频段内频率改变对e的影响,¢¢的增加对e的影响更为显著。同时e又直接影响了温度的分布,温度的上升又会引起¢¢的改变,从而提高微波吸收,使得PET温升加快。参考文献[19]展示了微波加热陶瓷中的类似现象。干燥后期¢¢的变化导致温度高的区域吸收微波更强,形成正反馈,出现“热失控”现象。这种现象不仅会导致微波吸收不均匀,而且会使PET结团烧焦,严重影响干燥效果。因此需要主动调节微波功率,以控制PET温度低于“热失控”的温度临界值。

3.1.2 含水率测定分析

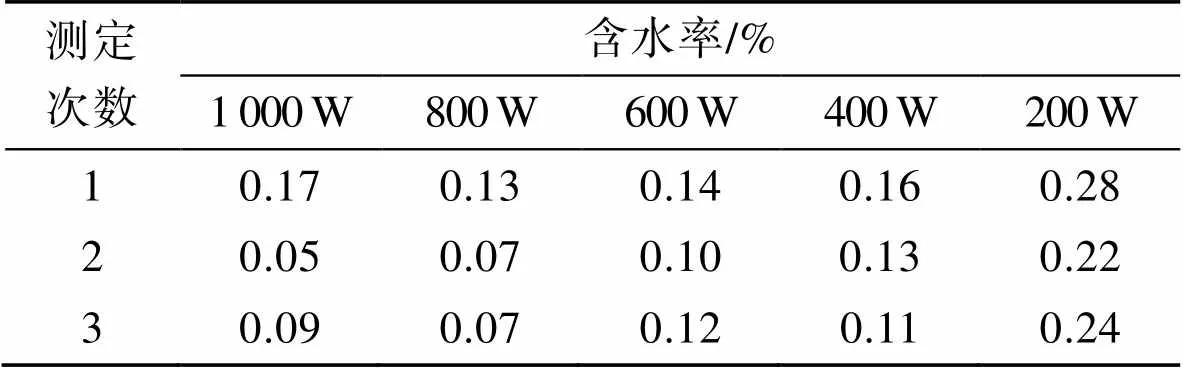

在上述各组时长为40 min的5组干燥实验结束后,将PET倒入真空密封罐密封,防止在空气中复水,从而影响实验测定。对每组物料分别测定3次含水率,第1次在物料表层采样,后2次在物料内部采样,得到的结果如表1所示。

表1 干燥40 min后PET含水率测定结果

Tab.1 Measurement results of PET water content after 40 minutes of drying

微波干燥的PET物料内部含水率普遍低于表层含水率。这种现象与微波穿透加热的特点有关。本实验条件下,微波的趋肤深度达到了30 cm左右,与传统加热方式由外向内的导热机制不同,微波可直接穿透物料体积加热。由于受物料表层散热的影响,造成内部温度高于表面温度,导致PET物料内部含水率低于表面含水率。

微波加热功率为1 000 W时,由于功率过高PET物料内部发生“热失控”,导致物料各区域能量吸收差异较大,含水率最低为0.05%,最高为0.17%,干燥不均匀。微波功率为800 W时,未发生“热失控”,相比于其他4组实验,干燥效果最佳,平均含水率为0.09%。微波变频干燥能一定程度提升温度均匀性,但功率较高时干燥仍会有“热失控”的风险。为达到PET深度干燥的含水率要求从而得到良好的干燥产品,必须在保持合理干燥条件的情况下进一步延长干燥时间,继续降低PET的含水率。

3.2 PET微波变频变功率干燥

3.2.1 温度变化特性分析

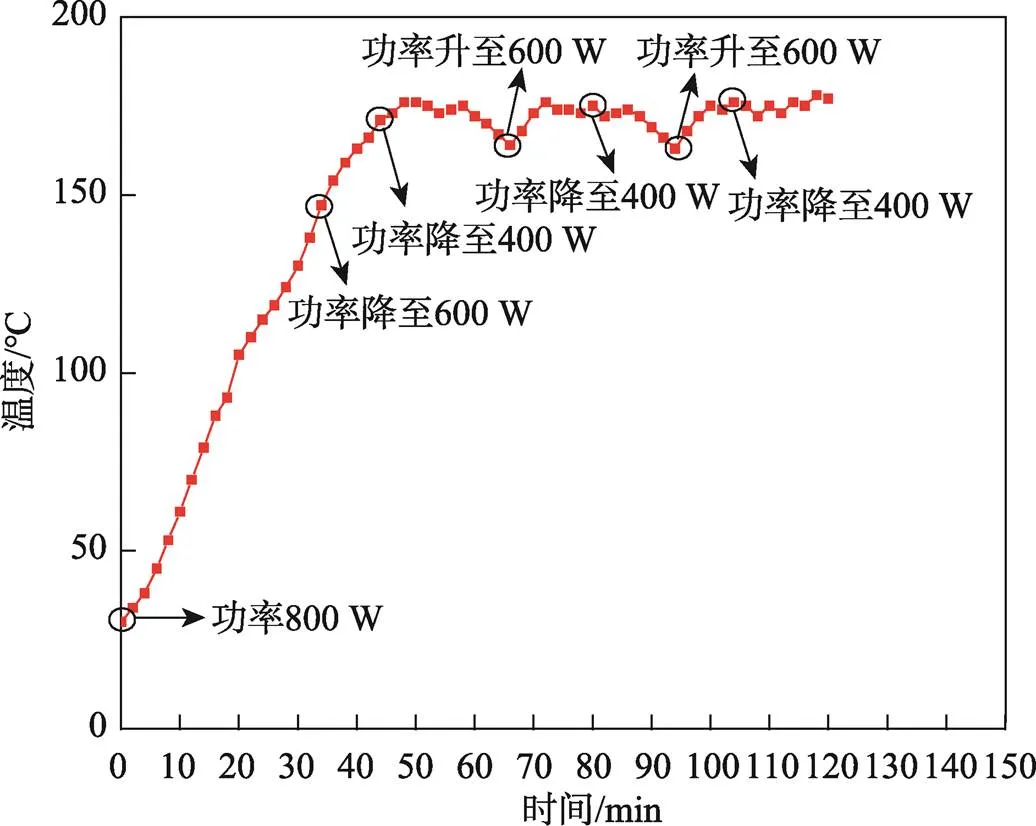

根据上述实验结果,干燥前期使用大功率微波可以使PET迅速升温,有助于提升干燥效率,干燥中后期使用低功率微波防止“热失控”并维持干燥温度。尽管当微波输入功率为1 000 W时升温速率最快,但难以控制且能耗最高,因此从节能与安全的角度选择800 W为前期加热功率;中期微波选择600 W,当PET升温至150 ℃前,功率由800 W降至600 W,减缓PET升温趋势并达到170~180 ℃;后期微波功率选择400 W,目的是控制PET温度趋于稳定,若物料整体温度明显降低,则应抬升功率至600 W,待温度回升至170 ℃后再降低至400 W。干燥时间延长至2 h,整个实验过程的最高温度变化与功率调整情况如图7所示。

在PET温度上升至150 ℃前将微波功率降至600 W,可有效减缓温度增加趋势,避免“热失控”的快速发生。在温度达到170~180 ℃后降低微波功率至400 W,有助于维持温度在小范围内的稳定,PET深度干燥的水分蒸发热与微波热能达到良好平衡。整个过程中需要来回调整微波功率,控制干燥过程的温度。微波深度干燥过程中在腔体观测窗上先后2次观察到水蒸气的凝结。

图7 微波干燥中功率调节

观测窗的水分首次出现在实验的第20分钟,此时PET温度接近100 ℃,第2次出现在第45分钟,此时PET温度达到160 ℃。在干燥过程中的不同温度环境下先后观测到水雾,证明了PET内不同性质水分的脱除条件不同。自由水脱除条件易达到、含量多、脱除速度快,缔合水脱除条件高、含量少、脱除速度慢。

3.2.2 实验结果

在2 h实验结束后用红外热成像仪查看PET整体温度分布,结果如图8所示。最高温度为177 ℃,绝大部分区域温度分布较为均匀,没有明显冷热分区的情况,整体温差较小。采用与前文相同的方式,将物料倒入真空密封罐密封,分别测定3次含水率。3次的含水率结果分别为0.01%、0.00%、0.00%。含水率测定结果趋近于0,测定结果表明微波对PET实现了深度干燥。通过电力监测仪将实验前后读数作差,2 h的微波变频变功率干燥过程能量消耗一共为3.1 kW·h,每千克PET切片平均能耗1.03 kW·h。

4 结语

本文对PET切片微波深度干燥进行了实验探索,搭建微波干燥实验系统,采用微波变频变功率干燥代替传统热空气干燥,实验结果表明干燥效果良好,PET含水率大幅降低达到了注塑要求。本文工作对PET微波干燥的研究具有一定的理论指导和实用价值,有一定工业应用前景,对全文总结如下:

1)提出针对PET材料的微波变频变功率深度干燥工艺。微波变频技术改善微波电磁场分布,变功率技术实现物料加热的温度稳定,结合物料的空间移动,有效降低了物料层局部过热引起的干燥不均匀性,避免了PET深度干燥过程中易出现的“热失控”现象。

2)采用微波作为能源干燥PET这类导热性差的材料。能量无需经媒介的传递,有效解决了传统热空气干燥方式中能量利用率低的缺点。微波干燥不仅更加环保、易于控制,而且能量利用率高、干燥效果好、能耗大幅降低,微波深度干燥2 h后含水率由初始的0.4%降低至0.01%。微波干燥的能量消耗率为1.03 kW·h/kg。

3)PET微波干燥温度条件应控制在170~180 ℃。PET自由水在干燥中前期被脱除,缔合水则需要在高温下保持长时间微波辐射才能脱除。

后续将继续改进实验装置,以恒定干燥温度为目的实现微波加热功率的自适应调节。研究和优化PET的微波深度干燥工艺,能够促进微波能的工业应用、提高PET产品生产效率、降低生产成本、提高产品质量,对聚酯塑料制造加工业有积极长远的影响。

[1] DAMAYANTI, WU H S. Strategic Possibility Routes of Recycled PET[J]. Polymers, 2021, 13(9): 1475.

[2] CHURKUNTI P R, MATTSON J, DEPCIK C, et al. Combustion Analysis of Pyrolysis end of Life Plastic Fuel Blended with Ultra-Low Sulfur Diesel[J]. Fuel Processing Technology, 2016, 142: 212-218.

[3] NISTICÒ R. Polyethylene Terephthalate (PET) in the Packaging Industry[J]. Polymer Testing, 2020, 90: 106707.

[4] 刘文涛, 田兴友, 郑瑾, 等. PET阻隔气体性能的改进[J]. 包装工程, 2006, 27(4): 43-44.

LIU W T, TIAN X Y, ZHENG J, et al. Modification of the Gas Barrier Performance of PET[J]. Packaging Engineering, 2006, 27(4): 43-44.

[5] 林妍妍, 郭靖, 李志宇, 等. 不同干燥条件对聚酯中的水含量及产品光学性能的影响[J]. 聚酯工业, 2020, 33(5): 30-32.

LIN Y Y, GUO J, LI Z Y, et al. Effect of Different Drying Conditions on Water Content and Optical Properties of Polyester[J]. Polyester Industry, 2020, 33(5): 30-32.

[6] 高卫霞. PET瓶应力开裂原因的探讨及预防[J]. 包装工程, 2005, 26(5): 40-42.

GAO W X. Cause and Preventions of Stress Cracking of PET Bottles[J]. Packaging Engineering, 2005, 26(5): 40-42.

[7] 张媛, 刘玉德, 刘斌. 基于FEM的聚酯碳酸饮料包装瓶强度和结构分析[J]. 包装工程, 2010, 31(1): 42-44.

ZHANG Y, LIU Y D, LIU B. FEM Analysis of Strength and Structure of PET Aerated Water Bottle[J]. Packaging Engineering, 2010, 31(1): 42-44.

[8] Anon. New PET Drying System Uses 35%-55% Less Energy[J]. Plastics Technology, 2010, 56(4): 33-33.

[9] ANJOS C A R, FARIA J A F, MARSAIOLI A. Continuous Microwave Drying of Polyethylene Terephthalate (PET)[C]// Developments in Food Engineering: Proceedings of the 6th International Congress on Engineering and Food. Boston: Springer, 1994: 796-798.

[10] LIAO C, HE Y, CHEN Q, et al. Study on Microwave Drying Characteristic for PET Materials[C]// 2022 IEEE MTT-S International Microwave Workshop Series on Advanced Materials and Processes for RF and THz Applications (IMWS-AMP). New York: IEEE, 2022: 1-3.

[11] 王也, 吕为乔, 李树君, 等. 农产品微波干燥技术与装备的研究进展[J]. 包装与食品机械, 2016, 34(3): 56-61.

WANG Y, LYU W Q, LI S J, et al. The Research Process of Microwave Drying Technology and Equipment for Agricultural Products[J]. Packaging and Food Machinery, 2016, 34(3): 56-61.

[12] 张鹏, 颜碧, 李江阔, 等. 果蔬微波联合干燥技术研究进展[J]. 包装工程, 2019, 40(19): 16-23.

ZHANG P, YAN B, LI J K, et al. Research Progress on Microwave Combined Drying Technology of Fruits and Vegetables[J]. Packaging Engineering, 2019, 40(19): 16-23.

[13] KÜCHLER F, FÄRBER R, FRANCK C M. Humidity and Temperature Effects on the Dielectric Properties of PET Film[C]// 2020 IEEE Electrical Insulation Conference (EIC). New York: IEEE, 2020: 179-183.

[14] PIHERA J, POLANSKY R, PROSR P, et al. Dielectric Changes of PET and Glass-fiber Based Epoxy Composites during Thermal Aging[C]// 2013 IEEE International Conference on Solid Dielectrics (ICSD). New York: IEEE, 2013: 666-669.

[15] LEBAUDY P, ESTEL L, LEDOUX A. Microwave Heating of Poly (Ethylene Terephthalate) Bottle Preforms Used in the Thermoforming Process[J]. Journal of Applied Polymer Science, 2008, 108(4): 2408-2414.

[16] 冯学本. 再生聚酯瓶片料的连续干燥技术[J]. 合成纤维, 2013, 42(6): 42-44.

FENG X B. Continuous Drying Technology of Regenerated Polyester Flake[J]. Synthetic Fiber in China, 2013, 42(6): 42-44.

[17] 杨始堃, 陈玉君. 聚酯切片的结晶──干燥[J]. 聚酯工业, 1999(1): 28-30.

YANG S K, CHEN Y J. Crystallization of Polyester Chips-Drying[J]. Polyester Industry, 1999(1): 28-30.

[18] 黄卡玛, 卢波. 微波加热化学反应中热失控条件的定量研究[J]. 中国科学(E辑:技术科学), 2009, 3902): 266-271.

HUANG K M, LU B. Quantitative Study on Thermal Runaway Conditions in Microwave Heating Chemical Reactions[J]. Science in China(Series E: Technological Sciences), 2009, 39(2): 266-271.

[19] 刘长军, 申东雨. 微波加热陶瓷中热失控现象的分析与控制[J]. 中国科学(E辑:技术科学), 2008(7): 1097-1105.

LIU C J, SHEN D Y. Analysis and Control of Thermal Runaway in Microwave Heating Ceramics[J]. Science in China(Series E: Technological Sciences), 2008(7): 1097-1105.

[20] AHRNE L M, PEREIRA N R, STACK N, et al. Microwave Convective Drying of Plant Foods at Constant and Variable Microwave Power[J]. Drying Technology: An International Journal, 2007, 25(7/8): 1149-1153.

[21] 张国琛, 张倩, 齐妍, 等. 变功率微波真空间歇干燥扇贝柱的研究[J]. 大连海洋大学学报, 2012, 27(4): 350-354.

ZHANG G C, ZHANG Q, QI Y, et al. Power-Adjustable Microwave Vacuum Intermittent Drying Technique of Scallop Adductors[J]. Journal of Dalian Ocean University, 2012, 27(4): 350-354.

[22] BOTHA G E, OLIVEIRA J C, AHRNÉ L. Microwave Assisted Air Drying of Osmotically Treated Pineapple with Variable Power Programs[J]. Journal of Food Engineering, 2012, 108(2): 304-311.

[23] WHITEHEAD B D. The Crystallization and Drying of Polyethylene Terephthalate (PET)[J]. Industrial & Engineering Chemistry Process Design and Development, 1977, 16(3): 341-346.

[24] 苏建斌, 马登峰, 陈振国, 等. 聚酯切片结晶干燥设备的应用[J]. 合成纤维, 2006, 35(9): 30-33.

SU J B, MA D F, CHEN Z G, et al. Application of PET Chip Crystallizing and Drying Plants[J]. Synthetic Fiber in China, 2006, 35(9): 30-33.

[25] STOUGHTON P. Guidelines for Drying PET[J]. Plastics Technology, 2014, 60(12): 50-55.

[26] YE J, LAN J, XIA Y, et al. An Approach for Simulating the Microwave Heating Process with a Slow- Rotating Sample and a Fast-Rotating Mode Stirrer[J]. International Journal of Heat and Mass Transfer, 2019, 140: 440-452.

[27] BUTTRESS A, JONES A, KINGMAN S. Microwave Processing of Cement and Concrete Materials Towards an Industrial Reality[J]. Cement and Concrete Research, 2015, 68: 112-123.

[28] 郭智君. 基于多物理场计算的微波加热均匀性改善研究[D]. 太原: 太原科技大学, 2018: 8-12.

GUO Z J. Research on Improvement of Microwave Heating Uniformity Based on Multiphysics Calculation[D]. Taiyuan: Taiyuan University of Science and Technology, 2018: 8-12.

S-band Frequency-tuning Microwave Drying of PET Materials in a Cubic Cavity

TANG Rong1,2, LIU Changjun1,2*, LIAO Chongwei1,2, WEN Haoyu3, WU Bo3, WANG Chuanlong3*

(1. Sichuan University, Chengdu 610064, China; 2. Yibin Industrial Technology Research Institute of Sichuan University, Sichuan Yibin 644000, China; 3. Plastic Packaging Materials Co., Ltd., Sichuan Yibin 644007, China)

Aiming at the shortcomings of the traditional drying method of polyethylene terephthalate (PET) materials such as high energy consumption and low efficiency, the work aims to study the technology of deep drying of PET by microwave and develop the experimental device based on the characteristics of high speed, high efficiency and easy control of drying materials by microwave. The microwave frequency-tuning and variable power drying technology was proposed, and the microwave uniformity was improved by actively adjusting the frequency. Combined with microwave variable power technology, the temperature of PET material was controlled at 170-180 °C, the temperature uniformity of PET material was improved and the occurrence of "thermal runaway" was prevented.When the drying time was 2 h, the deep drying of PET was realized, the energy consumption rate was 1.03 kW·h/kg, and the moisture content was reduced to less than 0.01%, which met the requirements of subsequent injection molding processing of packaging materials. Microwave frequency-tuning and variable power technology is suitable for deep drying of PET materials, which has advantages over traditional drying methods in terms of time and energy consumption.

polyethylene terephthalate; deep drying; microwave drying; thermal runaway; water removal; water content

TB484

A

1001-3563(2024)05-0001-07

10.19554/j.cnki.1001-3563.2024.05.001

2024-01-21

国家自然科学基金区域创新发展联合基金重点支持项目(U22A2015)