高含盐牙膏的配方、生产工艺和质量控制

杜超衍

(厦门多威海洋生物科技有限公司,福建 厦门 361022)

引言

盐是人们的日常生活当中不可或缺的生活物质,它的咸感是被人们所喜爱的,最常见的就是用于烹饪食物。盐具消炎、杀菌等功效,早在几千年前,我们的祖先就懂得用盐进行护齿。据古医书《神农本草》及《本草纲目》记载,古人用加工的炼盐或炒盐刷牙,用于改善口腔中的炎症,或者牙周、牙龈发炎、脓肿等问题。含盐牙膏对口腔的各种有害菌具有较强的抑制作用,能吸收牙周炎、牙龈炎的组织液,改善牙周血液循环,从而对牙周炎、牙龈炎等症状具有一定的疗效。来自智研咨询《牙膏行业市场调查研究及投资机会分析报告(2018)》的内容显示,北京口腔医院临床实验报告证实,含盐牙膏比一般消炎药物牙膏效果要好一些,且含盐牙膏安全无副作用,适应大多数人群。

但我们在市售的牙膏中却很少见到高含盐的牙膏,大多含盐的牙膏,含盐量低(一般含盐量是在2%以内),消炎效果也就大打折扣。那为什么市售高含盐的牙膏少?主要原因是:①牙膏中加入盐(氯化钠)对牙膏膏体稳定性产生的影响比较大,特别在牙膏中盐(氯化钠)的添加量超过2%的牙膏,牙膏产品质量的稳定性通常不能得到保证。含盐的牙膏配方中必须加入一定量的盐(氯化钠)才能保证防治口腔疾病,特别是消炎的功效,但如果牙膏配方中的盐(氯化钠)含量较大时,膏体存放一定的时间以后,会出现油水分离、泛黄、膏体粗糙等问题。同时也不能符合国家标准《牙膏 (GB/T 8372-2017)》的要求;②牙膏中加入超过2%的盐时,通常的生产工艺是将盐溶解至水中,然后再制成牙膏。若是将盐直接溶解至牙膏的膏体中,在刷牙时,牙膏的咸味就直接释放至口腔中,味觉上会让人感觉到很咸的口感,使消费者刷牙的体验变差,不能满足市场的需要。

本研究通过合理的配方和关键控制点,能解决高含盐牙膏膏体易出现油水分离、泛黄、膏体粗糙等问题;能解决高含盐牙膏很咸的口感问题。合理的配方、可控的生产工艺能保证高含盐牙膏的膏体稳定性,高含盐牙膏的质量是可控的。

1 关键原料及关键工艺阐述

1.1 增稠剂(粘合剂)

牙膏是一种以磨擦的方式,施用于人体牙齿表面,以清洁为主要目的的膏状产品。国家标准《牙膏 (GB/T 8372-2017)》对牙膏的定义:牙膏是由磨擦剂、保湿剂、增稠剂、发泡剂、芳香剂、水和其它添加剂(含用于改善口腔健康状况的功效成分)为主要原料混合组成的膏状物质。增稠剂的胶体是组成牙膏物理体系的主体,大分子的增稠粒子在液相中分散、溶胀、胶凝,形成网状结构。这个网状结构的牢固与否,增稠剂起到了关键的作用。目前我国主要使用的增稠剂有三类:一类是有机合成胶,如纤维素胶(羧甲基纤维素钠)、羧乙基纤维素、卡波姆(卡波树脂)等;一类是天然植物胶,如黄原胶(汉生胶)羟丙基瓜尔胶、皱波角叉菜(卡拉胶等);还有一类是无机胶,如增稠型的水合硅石(二氧化硅)、胶性硅酸铝镁等。这些增稠剂(粘合剂)各具特性,价格上也相差甚多。像卡拉胶、卡波树脂、羧乙基纤维素这些增稠剂制成的牙膏,膏体的流动性要比羧甲基纤维素钠好。但是在提高膏体的稠度(粘度)上却没有羧甲基纤维素钠好。含盐牙膏,特别是高含盐的牙膏(含盐量超过2%的牙膏称为高含盐牙膏)中若是使用单一型号羧甲基纤维素钠作为粘合剂,高含盐牙膏在存放一定的时期后膏体也会容易出现油水分离、泛黄、膏体粗糙等问题。本研究是在台湾地区的台盐生技高含盐牙膏技术技转的基础上结合含盐牙膏的特性以及复配粘合剂协同作用的原理,选择羧甲基纤维素钠3000和羧甲基纤维素钠1500复配使用(羧甲基纤维素钠3000与羧甲基纤维素钠1500比例为4.33∶1),用于生产高含盐牙膏。

1.2 高含盐牙膏关键控制点

1.2.1 羧甲基纤维素钠由棉花纤维改性制得,拥有巨大的表面积,在液相中分散成0.1μm左右的粒子时,总表面积比原固体粒子增加约数百万倍。水和其它的液体会渗透到胶体粒子的内部,迅速膨胀形成结合水层。当浓度达到一定的数值后,液相中大量的胶体粒子就会通过范德华力相互黏结在一起,能产生较高的黏度,但同时会表现出特有的触变性,即在加压或加热时结构网变形,黏度下降的;外力消失后,结构网复原。所以高含盐牙膏的粘度要能保证在外力的作用下仍然能保持较高的粘度值(用BROOKFIELD VISCOMETER DV2T 的粘度计,用91号转子在转速为0.6RPM条件下的粘度要能保持在30000cP以上)。从而保证增稠剂构成的骨架能包覆及吸附液相和已溶解于液相中的固相。使它始终保持一个稳定牢固的结构。

1.2.2 高含盐的牙膏膏体要有足够的稠度(黏度)来保证形成的网状胶体结构的牢固性。要使高含盐牙膏的粘度在外力的作用下仍然能保持30000cP以上。就要保证制作完成的牙膏的膏体粘度达到500000cP以上(用BROOKFIELD VISCOMETER DV2T 的粘度计,用91号转子在转速为0.6RPM条件下数值)。

1.2.3 在制膏中要使在牙膏中添加的水分先被增稠剂吸收,在此工序完成后加入再加入盐(氯化钠)进行捏合,使得盐(氯化钠)是分散于膏体中,而不是溶解在膏体中。这样通刷牙使牙膏膏体能分散、分布于口腔当中,然后在刷牙过程中盐才逐渐释放于口腔当中,从而解决高含盐牙膏很咸的问题。

2 配方和主要设备

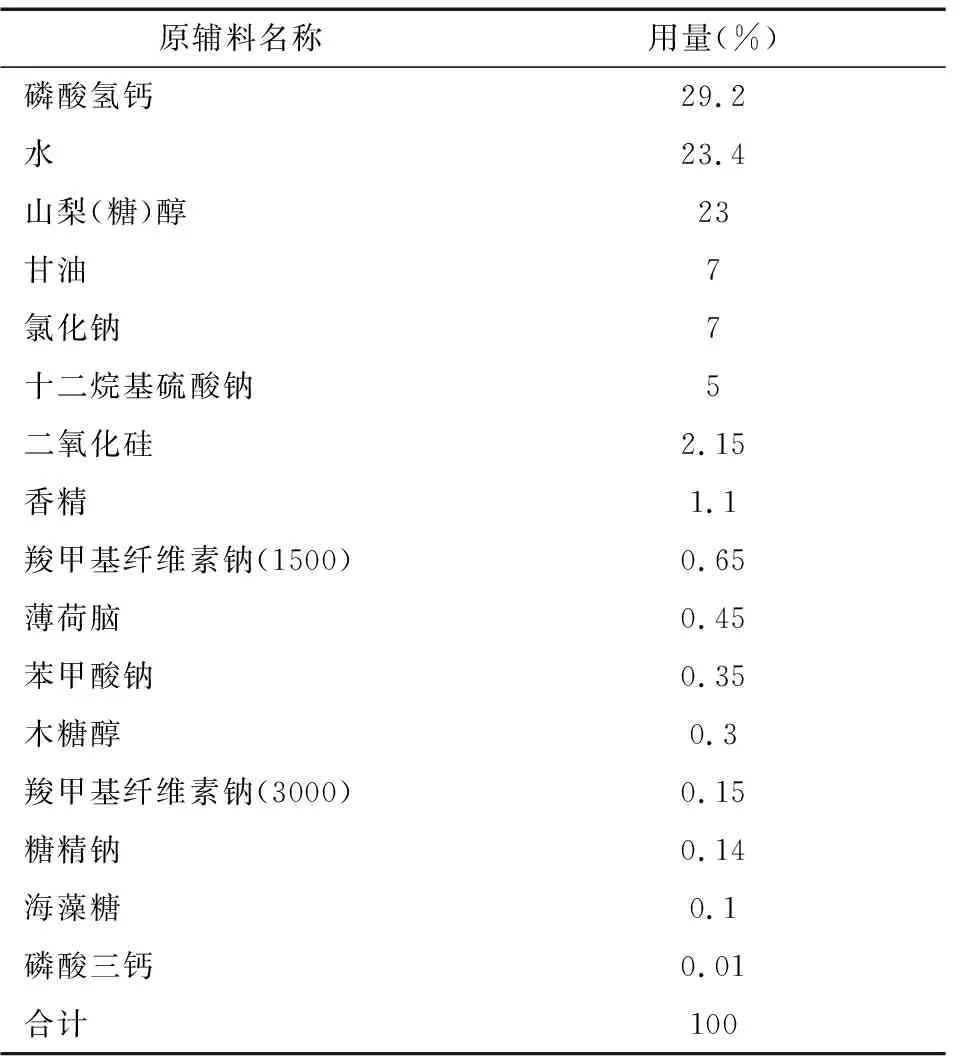

2.1 配方构成

见表1。

表1

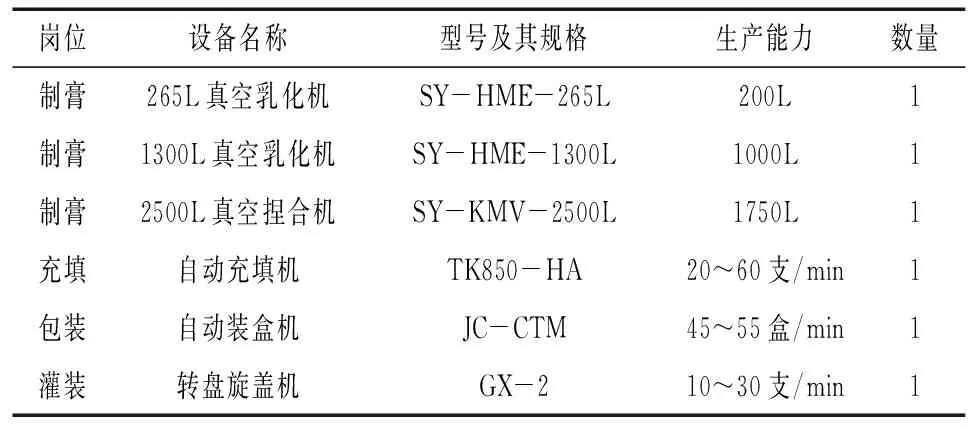

2.2 主要设备明细

见表2。

表2

3 生产工艺和操作过程控制

3.1 接生产指令

3.1.1 接收生产指令。

3.2 生产前准备工作

3.2.1 作业人员作业前须先换穿工作服及戴上工作帽,必要时戴上干净手套。

3.2.2 盛装原料之桶,器具及设备使用前需先清洁干净,必要时以75%酒精进行消毒。

3.3 开机前点检

3.3.1 清场合格证是否在有效期内。

3.3.2 各设备仪表、按钮是否正常。

3.3.3 衡器检定是否有合格证,是否正常。

3.4 领取原物料

3.4.1 作业人员按生产指令到仓库领料。

3.5 称量配料

3.5.1 使用磅秤需有检验合格标章及在有效期内方能使用,使用前需确认是否属于正常状态中。

3.5.2 作业人员依生产指令逐项进行称料及再确认。

3.5.3 原料盛装容器外需贴物料标识卡。投料前检查十二烷基硫酸钠、磷酸氢钙是否有板结现象,若有板结在投料前需经10目~20目之间的筛粉机过筛,过筛后结块颗粒的粒度≤2.00mm方可使用。

3.5.4 称取原料放入容器后需将容器盖盖妥。

3.5.5 每日生产前取样测工艺用水的电导率。

3.6 甘油及羧甲基纤维素钠(1500)、羧甲基纤维素钠(3000)搅拌均匀

3.6.1 将甘油加入120L搅拌机台内再加入羧甲基纤维素钠(1500)、羧甲基纤维素钠(3000)。

3.6.2 羧甲基纤维素钠(1500)、羧甲基纤维素钠(3000)与甘油预混时应少量分散均匀慢慢加入防止结块,严禁一次性倒入;每次加入时,需待羧甲基纤维素钠(1500)、羧甲基纤维素钠(3000)沉入甘油中再做下一次添加,搅拌均匀分布无结块。

3.6.3 搅拌好的料未抽至1300L真空乳化机前,搅拌机不能停止搅拌工作。

3.6.4 搅拌完成后的料由下料口抽至1300L真空乳化机,并用刮刀刮干净桶壁,此下料要在水相材料及山梨(糖)醇之后。

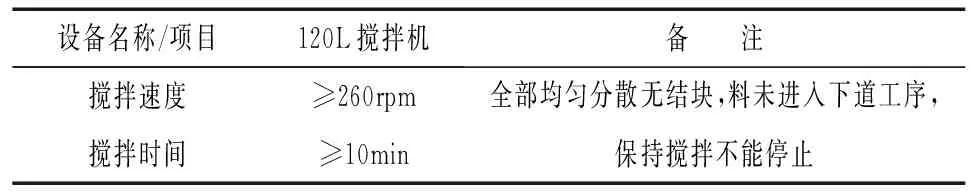

3.6.5 搅拌机设定条件见表3。

表3

3.7 真空乳化

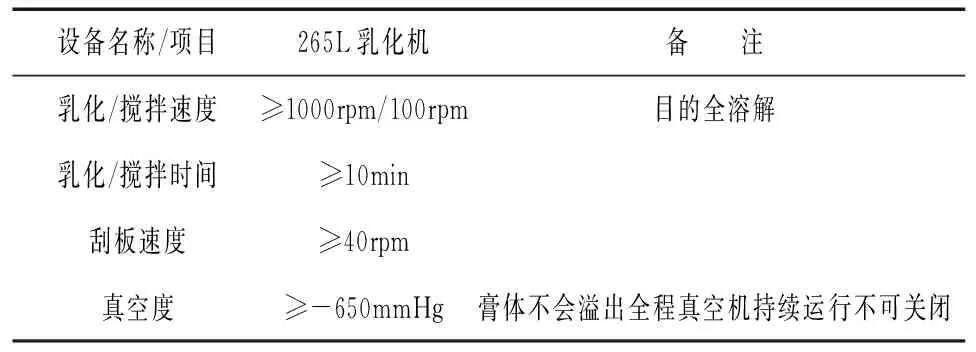

3.7.1 265L真空乳化机

3.7.2 将称量好的 工艺用水(约一半)抽入265L真空乳化机台里后,分别加入原料(糖精钠、苯甲酸钠、木糖醇、海藻糖、山梨(糖)醇)后真空开启达到-650mmHg以上进行搅拌开启,真空机并持续运行,待原料完全溶解后真空开启达到-650mmHg以上进行搅拌开启,真空机并持续运行。

3.7.3 乳化/搅拌条件

表4

3.7.4 真空乳化机操作步骤

3.7.4.1 265L真空乳化机里的原料全部溶解后,抽入1300L真空乳化机。

3.7.4.2 265L真空乳化机原料下完后,再加入工艺用水(剩下的水)作为冲洗管道用。

3.7.4.3 把原料(二氧化硅、磷酸氢钙、磷酸钙、氯化钠、十二烷基硫酸钠)装入料车待用。

3.7.4.4 将265L真空乳化机内的原料和冲洗管道用水抽入1300L乳化机后真空机开启达到-650mmHg以上,开机搅拌5min。

3.7.4.5 再把120L搅拌机内的羧甲基纤维素钠原料抽入1300L真空乳化机内,全程搅拌、真空机持续运行不可关闭(请注意下料时不要沾附到刮板叶片)。要注意这些原料的下料顺序,不可颠倒。

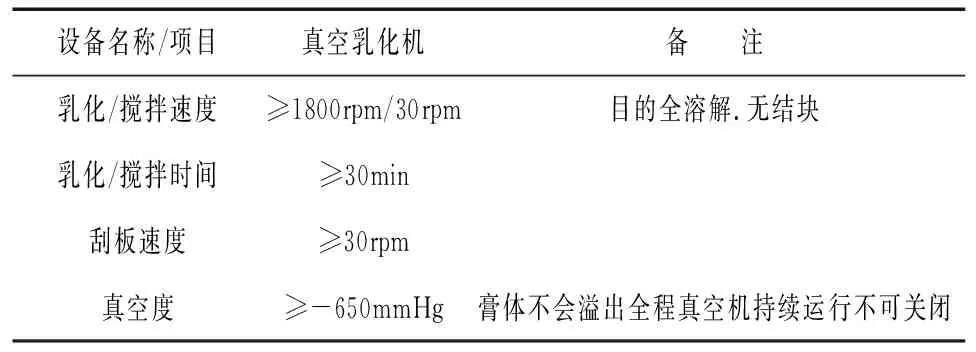

3.7.5 真空乳化机及制膏机主锅设定条件

表5

3.8 胶体捏合

3.8.1 磷酸氢钙、十二烷基硫酸钠在投入前确认是否有板结现象,若有板结在投料前需经10目~20目之间的筛粉机过筛,过筛后结块颗粒的粒度≤2.00mm才可使用。

3.8.2 第一批次生产由于管路的残留,以下物料的投入量要乘以0.94进行投料,连续生产则按正常物料重量投料。(投料量的计算,损耗量每批依90Kg,1-90/1500(一批的重量)=0.94。说明:此工艺是按1500kg单批产能进行核算)。

3.8.3 将3.7里经1300L真空乳化机台里预搅拌好的料抽入2500L真空捏合机台里。

3.8.4 将二氧化硅、磷酸氢钙、磷酸钙原料经下料漏斗加入2500L真空捏机台里,先开启真空机当真空值达到-650mmHg以上时开机搅拌≥30min。膏体不会溢出真空机全程持续运行不可关闭,再次下料时先关闭搅拌再关闭真空机后下料。搅拌完后成再把氯化钠、十二烷基硫酸钠原料经下料漏斗加入2500L真空捏机台里,先开启真空机当真空值达到-650mmHg以上时开机搅拌≥30min。膏体不会溢出真空机全程持续运行不可关闭,再次下料时先关闭搅拌再关闭真空机后下料。

3.8.5 将香精原料倒入100L搅拌桶内预搅拌5min并启动加热,混和均匀,控制温度在40℃~55℃之间,加入薄荷脑搅拌30 min,把溶解后的香精、薄荷脑抽入2500L捏合机里,先开启真空机当真空值达到≥-650mmHg以上时开机搅拌≥30min。膏体不会溢出真空机全程持续运行不可关闭,再次下料时先关闭搅拌再关闭真空机后下料。

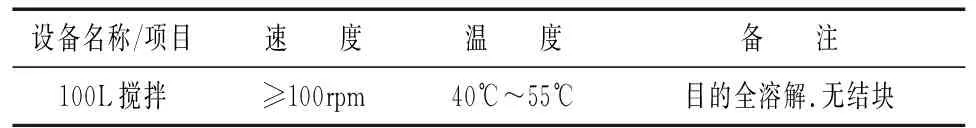

3.8.6 搅拌机设定条件

表6

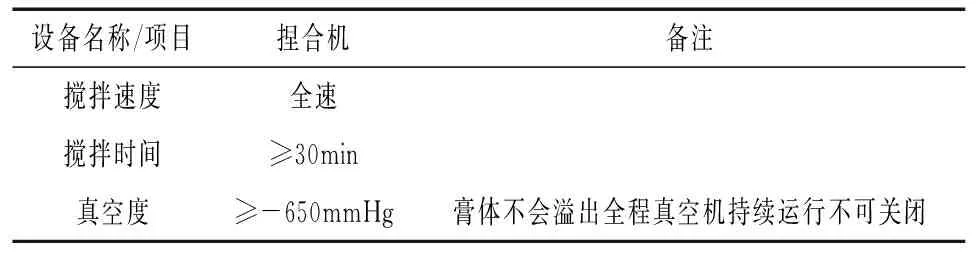

3.8.7 捏合机设定条件(3.8.4、3.8.5、每个阶段设定条件一样,三阶段时间各为≥30min)

3.8.8 搅拌机设定条件

表7

3.9 取样送验

3.9.1 捏合完成后之胶体需取样送验(检验项目:粘度≥500000cP、稳定性、膏体、pH值、过硬颗粒指标),检测合格后将膏体抽入槽车盖妥,标示好物料标识卡(产品名称、批号、操作人、日期),等候下一制程使用。

3.10 软管充填

3.10.1 中间产品检验合格后,作业人员连接管道将胶体用泵打入充填机料槽中。

3.10.2 调整充填机软管尾部封合的批号打码字码。

3.10.3 铝塑复合管需人工补给,补给时将塑料内袋沿纸箱口四边翻过来将纸箱全包住,管口朝外,防范污染。

3.10.4 充填时首先确认重量,钢码批号,热熔花纹结实平整度,制程中不定时抽检重量。

3.10.5 开机时喷嘴中的前段胶体先去除,换不同规格重量填充时软管杯子及转台高度需要重新手动调整。

3.10.6 充填机设定条件:

3.10.6.1 充填速度:20~60PCS/min,50支/min运行状态最佳。

3.10.6.2 热熔温度:367℃±5℃。

3.10.6.3 充填重量:160g±4 g管径:30MM,材质:铝塑。

3.11 线上抽验

3.11.1 使用之磅秤需有检验合格标章及在有效期内方能使用,使用前需确认是否属于正常状态中。

3.11.2 作业人员充填时每小时至少抽验10支半成品检查重量并记录。

3.11.3 如发生软管材质不良或封尾不良时,需将及时查找原因,并将不良品剔除。

3.12 单盒包装

3.12.1 按批包装指令领取包装材料,认真检查复合软管、外盒是否与所生产品种相符。

3.12.2 装盒时要依据生产指令要求进行操作,杜绝差错。包装时发现封口不严或外观不良要及时拣出,在本批生产结束前处理;如若本批上工序已结束,残盒产品应作尾料处理,并记好记录。

3.12.3 装盒时注意挑出上工序的不合格品,及时返工。设备无法装盒时采用手工装盒,1支1盒。

3.12.4 包装纸盒需人工补给,放置时有固定方向,放反盒子无法打开。

3.12.5 注意纸盒内部被胶粘住,导致无法打开。

3.12.6 每批生产结束报废的盒子及时作好记录。

3.12.7 包装机设定条件

3.12.7.1 包装速度:自动装合机20~60支/min速度可调,正常自动运行速度要大于填充机的速度,55支/min运行状态最佳。

3.13 单盒喷印制造日期

3.13.1 试印一个纸盒,由专人核对,所印批号、生产日期与限用日期需正确,经确认无误并签名后方可继续印纸盒。

3.13.2 喷码机要观察显示屏油墨及稀释剂量的数据,小于5%时要更换新品,油墨质保1年,过期无法使用,库存控制。

3.13.3 关机时先按F1关闭墨线,显示墨线已经关闭,再关闭电源。

3.13.4 喷码完成后对100g/支的6盒一叠进行塑膜,如有易撕线则放在盒子侧部有条码的那一侧面,如果需要装成礼盒套装,依套装要求进行匹配包装。

3.13.4.1 塑膜条件:温度设定:140℃±3℃,速度35r/min,收缩膜宽度:350mm,材质:ZDF03交联膜12um,膜重量(13KG/卷),每卷能包5360组产品(32160支)。

3.14 装箱堆栈

3.14.1 试印一个纸箱,所印产品批号、有效期与批包装指令相一致,经确认无误方可印箱。

3.14.2 按生产指令要求进行操作,防止少装或多装,做到数量准确,包装整齐和严密。

3.14.3 盖紧纸箱、贴上胶带。

3.14.4 一个品种生产结束后必须做好工作场所清场工作,填写清场记录,经检查符合要求后才允许生产另一个品种、批号、规格的产品。

3.15 点交、寄库、入库

3.15.1 成品先寄库,由车间填写请验单交化验室。

3.15.2 由QC对成品进行抽样和留样,并进行成品检验。检验合格后,车间取得产品合格检测报告后,车间将每件产品贴上产品合格证,办理交库入库手续。

3.15.3 成品检验合格且批生产记录、批检验记录经品管部审核,同意放行,按支数签发产品放行单。仓库凭产品放行单对产品实施放行管理。

3.16 物料平衡

3.6.1 物料平衡率应≥90%,属于正常偏差范围的可视为物料平衡;

3.6.2 发现异常偏差及时汇报车间主管,由车间主管召集有关人员,召开质量分析会,查找原因,按异常偏差处理。

4 牙膏出厂检测数据与过保质期限牙膏检测数据比对分析

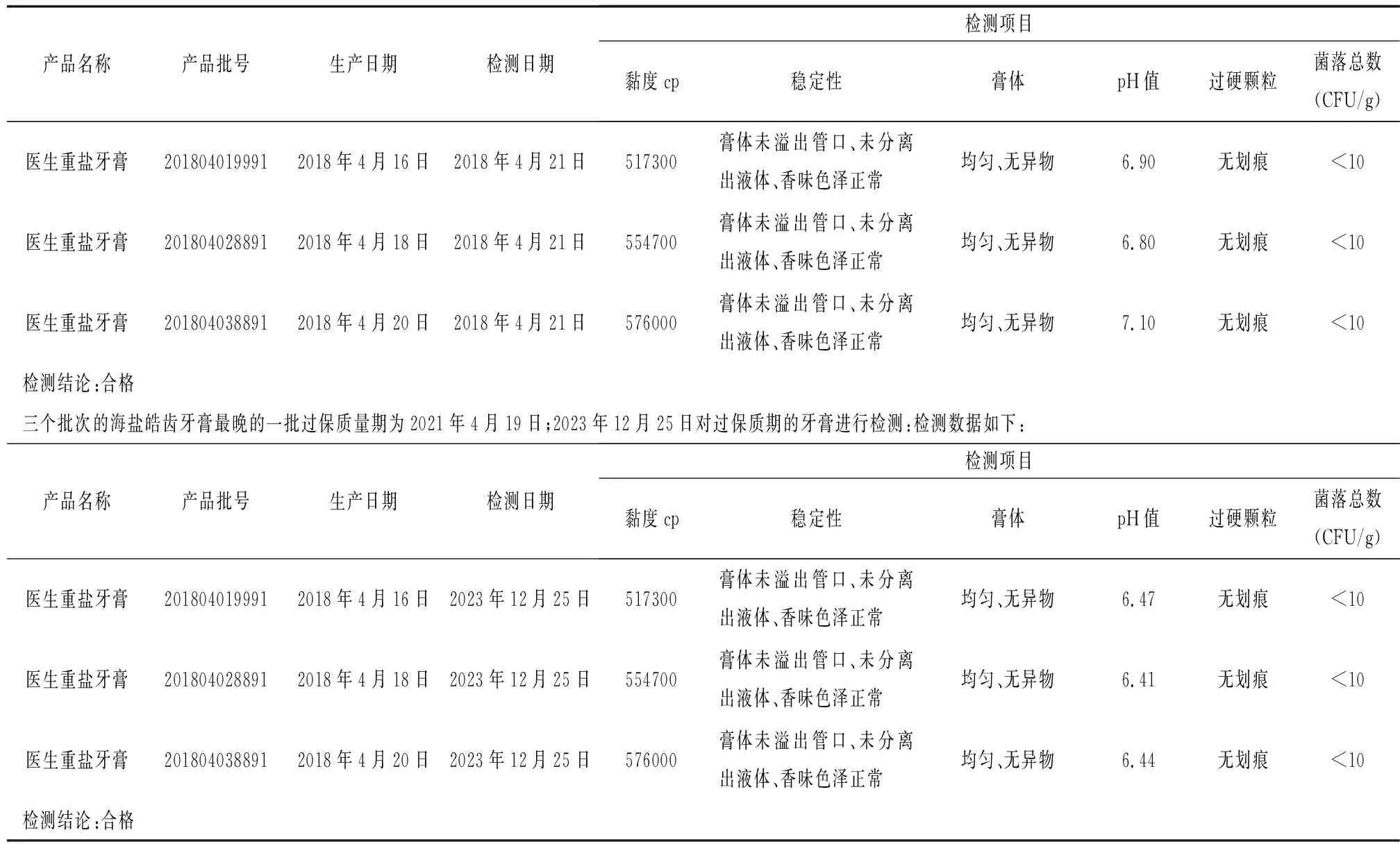

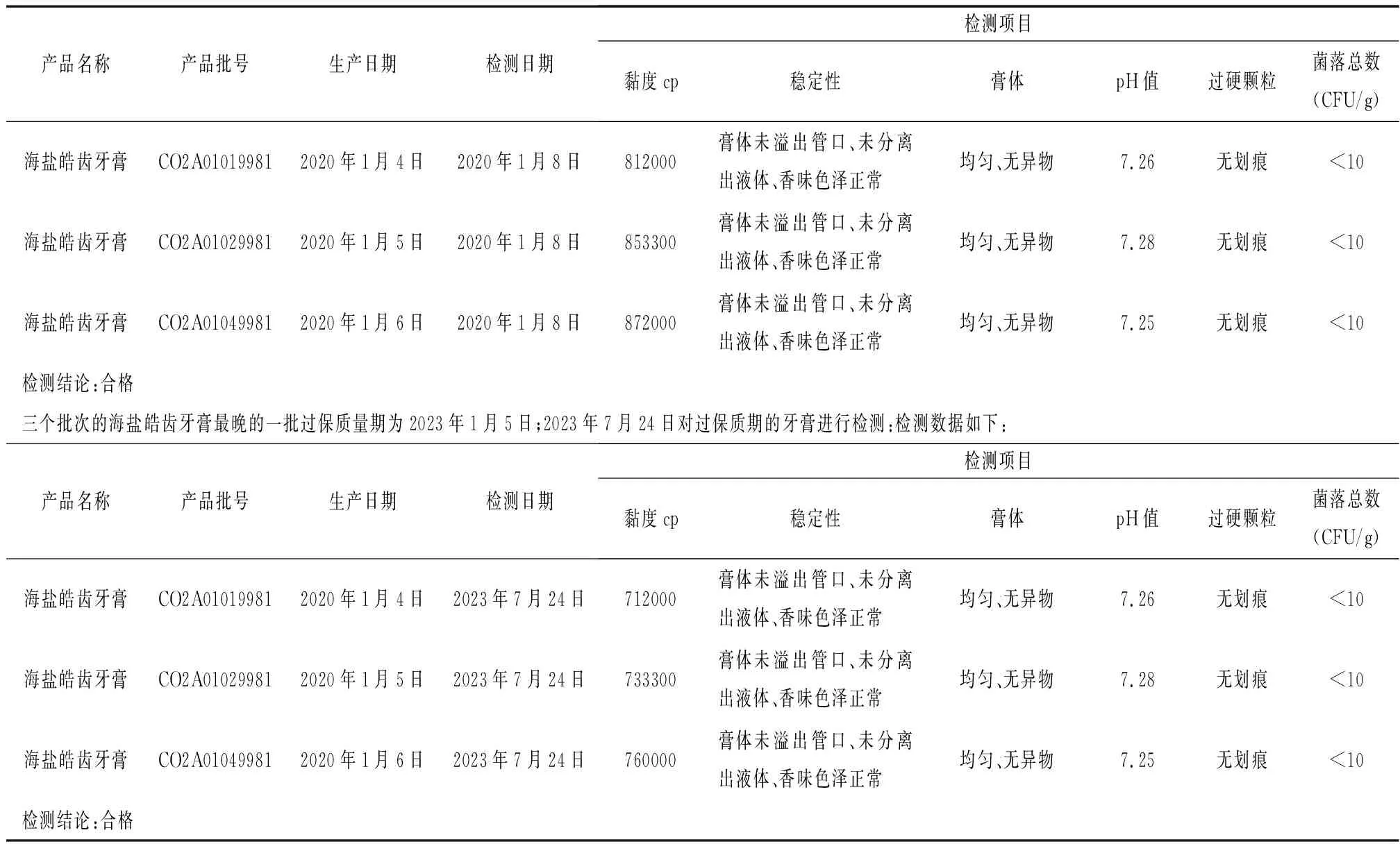

通过按“3、生产工艺和操作过程控制”的条件下,对在2018年4月份生产的医生重盐牙膏,批号分别为:201804019991、201804028891、201804038891,规格为:140克/支,对应三个批次成品入库数量分别为:10358支、10500支、11280支;对在2020年1月份生产的海盐皓齿牙膏的高含盐牙膏,批号分别为:CO2A01019981、CO2A01029981、CO2A01049981,规格为:160克/,对应三个批次成品入库数量分别为:8880支、9504支、10748支。两款不同品牌的连续三个批次高含盐牙膏的量产产品的黏度、稳定性、膏体、pH值,过硬颗粒、菌落总数的出厂检测数据与在2023年7月24日及2023年11月26日对留样的两款各三个对应批次过保质期的产品的黏度、稳定性、膏体、pH值,过硬颗粒、菌落总数的检测数据进行比对。确认此配方,在成熟的生产工艺条件下生产的高含盐牙膏的膏体是稳定的,高含盐牙膏的质量是可控的。以下两款的牙膏含盐量均达7%。产品检测结果详见表8、表9。

表8 医生重盐牙膏2018年4月21日检测数据与2023年12月25日检测数据

表9 海盐皓齿牙膏2020年1月8日检测数据与2023年7月24日检测数据

5 结论

5.1 在高含盐的牙膏中,选择合适的不同型号的羧甲基纤维素钠,以合理的比例复配作为增稠剂在高含盐配方中使用,可以确保高含盐牙膏在3年的保质期内,牙膏的粘度仍然能保持较高的指标,能确保牙膏膏体质量的稳定。

5.2 通过合理的配方,可控的生产工艺,通过严控投料顺序,特别是氯化钠的投料顺序,可以使盐(氯化钠)在捏合的过程中均匀分散在膏体中,未完全溶解至膏体,使得能在刷牙中逐渐释放出盐,从而解决高含盐牙膏很咸的口感问题。