流化床热解试验的褐煤碎裂特性研究

常 赵 刚

(1.煤炭科学技术研究院有限公司,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;3.煤基节能环保炭材料北京市重点实验室,北京 100013)

0 引 言

我国拥有丰富的褐煤资源,主要分布于西南地区和内蒙古东部地区[1]。褐煤的煤化变质程度较低,化学结构中侧链较多且氧含量较高,因而褐煤具有高挥发分、高活性的特点[2]。目前褐煤的主要加工利用途径为发电或供热,但由于褐煤含水量高,导致燃烧转化效率不高。随着我国低阶煤转化技术的提高,热解技术成为适用于褐煤高效利用的重要途径,通过热解将褐煤中的油气资源提取加工,半焦作为燃料或原料使用,实现褐煤梯级加工利用[3]。代表性的热解技术包括德国的L-R移动床低温热解工艺、美国的 LFC三段移动床热解技术、Toscoal回转窑低温热解技术、COED多级流化床热解技术、Garrett气流床热解技术、日本的ECOPRO气流床热解技术、俄罗斯的ETCH流化床热解技术以及我国的MRF多段回转炉工艺和DG固体热载体快速热解工艺[4]。

以上热解技术虽已完成工业性示范,但未能实现推广,其中的主要原因之一为热解粉化而造成油尘难分离、管路堵塞等难题,部分热解工艺半焦中细粉颗粒(粒径<74 μm)可达到30%,焦油中含尘高达20%[5]。针对以上难题,国内外学者已进行相关研究。CHIRONE等[6]较早对煤受热破碎进行研究,提出煤受热破碎主要存在传热不均匀而产生的热应力作用、挥发分析出产生的胀力作用该2个原因,从而使煤粒内部材质达到极限强度后发生碎裂现象。SUNDBACK等[7]认为煤粒受热破碎是高温热应力作用大于内部化学键力,破坏内部不规则晶格结构,引发破碎粉化。FUERTES等[8]利用拓扑学理论简化煤颗粒结构,发现氧气随着燃烧进行扩散到颗粒内部裂隙,颗粒总孔隙率逐渐增大,外围孔隙率增大尤为突出,当大于最大临界值时外围颗粒剥落。马利强等[9]对流化床条件下煤的1次爆裂特性进行研究,发现亮煤的1次爆裂率和爆裂程度都比暗煤高。李爱民等[10]通过模型计算也得出类似结论,认为煤颗粒破碎主要由于内部拉应力作用。俞云等[11]利用沉降炉研究烟煤燃烧过程中膨胀特性对颗粒物形成的影响,实验表明初始粒径越小则形成的超微米颗粒浓度越高。姚海等[12]通过热机械分析仪研究煤颗粒热膨胀破碎特性,得出挥发分析出阶段煤颗粒内部膨胀压力迅速升高,该阶段破碎颗粒产生。曲洋等[13]研究褐煤热破碎特性过程中孔隙结构、挥发分析出和热解工艺条件变化的影响,得出孔隙结构是褐煤热解粉化的本质因素。乔凯等[14]研究在不同停留时间下无烟煤、烟煤、褐煤及其半焦的破碎行为,得出褐煤在停留时间10 s内挥发分持续析出,引发1次破碎,褐煤半焦在6~10 s发生明显的2次破碎。

基于以上研究基础,笔者重点研究流化床中的粒径、加热温度、停留时间、升温速率以及流化数条件对褐煤热解碎裂特性的影响,分析在热力与机械力交互作用条件下的碎裂特性,为热解、燃烧、气化等煤转化利用技术发展提供数据参考。

1 试 验

1.1 试验煤样

试验用煤选取内蒙古代表性褐煤(分别为XM和BM),煤样制备至3 mm以下,为了排除水分析出对褐煤受热破碎的影响,将煤样放145 ℃恒温干燥箱干燥至恒重(干燥煤样的水分见表中M*)。烘干后的煤样经过筛分分级为1.0~1.5、1.0~1.5、0.5~1.0 mm粒级,各粒级煤样分别进行密封保存留用。试验煤样的煤质数据见表1。

表1 试验煤样的煤质数据分析

1.2 试验装置及试验方法

1.2.1试验装置

热解碎裂试验装置由进料器、加热炉体、石英管、换热器、化产回收系统、氮气输入系统等组成,试验装置示意如图1所示。试验过程中通过进料器将物料加入反应石英管,经预热后的氮气由石英管底部加入,热解气由上端引出。热解气经化产回收系统冷凝、吸收、放空处理,热解反应试验结束后将石英管移出炉体冷却,最后对半焦进行筛分和化验分析。

1—氮气;2—气体加热器;3—石英管;4—加热炉体;5—进料器;6—换热器;7—吸收系统;8—净化器

1.2.2试验方法

依照试验条件设定热解碎裂试验装置中预热器和反应炉的加热温度,试验启动后由底部通入流化氮气。试验煤样按1.5~2、1~1.5、0.5~1 mm粒级组成实施1∶1∶1配比配置,随后通过高温球阀将煤样快速加入至反应器内。煤样进入反应器后进行热解反应,析出的热解气进入化产收集系统。热解试验结束后,再进行降温、称量、筛分以及结果计算。

1.3 表征方法

(1)

(2)

α=m<0.5/mt

(3)

粒度变化率越大,表明热解破碎前后粒度差异越大,碎裂现象显著,粉化率增大,说明粉化程度加剧,<0.5 mm颗粒被热解气夹带的几率增加。

2 试验结果与讨论

2.1 流化床热解碎裂试验研究

相比于固定床热解,流化床中煤颗粒的流化产生机械磨损,从而增加粉尘的生成量。由固定床热解试验结果得出[15],煤颗粒受热碎裂后的颗粒质量分数主要集中在原粒级及低一档的粒级中,可知0~0.5 mm的煤粉主要源于0.5~2.0 mm,因而选取0.5~2.0 mm 煤样,分为0.5~1.0、1.0~1.5、1.5~2.0 mm粒级以研究在热粉化和机械磨损共同作用下的煤颗粒粉化,考察粒径、加热终温、升温速率、停留时间以及流化数所产生的影响。

2.1.1粒径对热解碎裂特性的影响

将煤样由进样器加入升温至550 ℃的流化床反应器,根据颗粒粒级0.5~1.0、1.0~1.5、1.5~2 .0 mm计算各粒级物料对应流化速度分别为0.04、0.11、0.19 m/s[16-17],选用1.5倍流速进行试验,煤颗粒经流化床热解后半焦的粒度分布如图2所示。

图2 热解半焦粒度分布

由图2(a)可知,1.5~2.0 mm粒级的XM热解碎裂后,热解半焦中1.5~2.0 mm和1.0~1.5 mm粒级共占92.43%;由图2(b)可知,1.5~2.0 mm粒级的BM热解碎裂后,热解半焦中1.5~2.0 mm和1.0~1.5 mm粒级共占92.69%。实验表明煤样质量主要分布在原粒级及低一档粒级范围内,由此可知受热力和机械力作用颗粒颗粒的碎裂形式主要表现为颗粒外围发生碎裂形成粉化颗粒,同时存在部分颗粒发生大块的破裂而形成原粒级和低一档粒级颗粒。由图2可知,随着试验煤样入料粒级从1.5~2.0 mm降至1.0~1.5 mm时,2种实验半焦粒级中原粒级及低一档粒级的总质量分数分别从92.43%增至97.27%和从92.69%增至98.10%,表明入料粒级越小,煤样稳定性越好,破碎碎裂程度越低。

2种褐煤热解碎裂程度受粒度影响如图3所示。

图3 粒径对褐煤碎裂程度的影响

由图3(a)可知,2种半焦的粒度变化率随粒径变化,随着粒径增大,颗粒的粒度变化率增大,表明颗粒粒度越大,加热条件下颗粒的各项异性越突出,产生的热应力作用越明显。不同的是宝日希勒褐煤的变化在1.0~1.5 mm与1.5~2.0 mm粒级的粒度变化率均小于锡林浩特褐煤,考虑流化因素的影响,后者耐磨性更高,在机械磨损下更不易发生粒度变化。由图3(b)中不同粒级下半焦的粉化率变化可知,入料粒级为0.5~1.0 mm时,粒级产生的小于0.5 mm的细颗粒量较多。由上述研究可知,褐煤粉化后的粒径集中于原粒级和下一档粒级,即原料粒级粒径集中于0.5~1.0 mm以及褐煤碎裂后粒径集中于0.5~1.0 mm和<0.5 mm粒级,而另外2个粒级的粉化量趋于平稳,表明褐煤的入料粒级对粒径<0.5 mm的细粉产生量影响不明显。

2.1.2加热终温对热解碎裂特性的影响

选用0.5~2.0 mm的混煤配比常温入料,以10 ℃/min升温至设定温度,到达终温后停留时间为30 min,考察加热终温为350、450、550、650、750 ℃时对热解碎裂的影响。加热终温对碎裂程度的影响如图4所示。

图4 加热终温对褐煤碎裂程度的影响

由图4(a)可知,随加热终温的升高,煤样粒度变化率逐渐增大,加热终温由350 ℃升高至750 ℃,XM粒度变化率由4.87%增大至10.96%,BM的粒度变化率由5.36%增大至12.76%,2种煤样粒度变化率均提高1倍,此过程中挥发分析出越来越完全,析出过程中产生膨胀力,颗粒出现裂纹至破裂。由图4(b)所示,2种褐煤的粉化率随加热终温的升高而增大,XM粉化率由2.06%提高至7.95%,BM的粉化率由2.41%提高至6.33%;随着温度提高,颗粒产生裂纹的同时表层受热应力影响产生更多的细纹或细颗粒(<0.5 mm),在流化状态下受机械力作用从颗粒表面剥落。

2.1.3停留时间对热解粉化的影响

热解试验按照1.5倍流化数、10 ℃/min升温至550 ℃,将配比煤样常温加入反应器,考察停留时间15、30、45、60 min对碎裂特性的影响,如图5所示。由图5(a)可知,随着停留时间延长,2种煤样的粒度变化率逐渐增大,XM和BM在停留时间30 min内粒度变化率分别为11.88%和12.64%,停留时间增加至60 min时粒度变化率分别仅增加0.46%和0.85%,表明粒度变化主要集中于热解反应初期,随着停留时间延长,煤样粒度逐渐稳定。由图5(b)可知,随停留时间延长粉化率逐渐升高,与粒度变化率变化趋势相似,停留时间在30 min以内粉化率迅速增加,30 min后粉化率变化减小,粉化量趋于稳定。

图5 停留时间对褐煤碎裂程度的影响

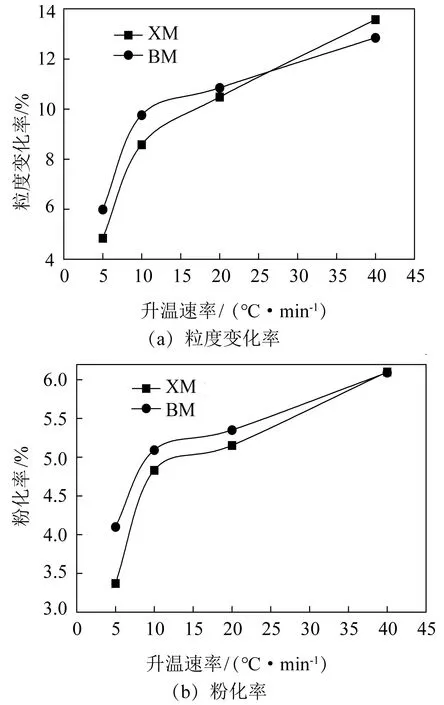

2.1.4升温速率对热解粉化的影响

试验在常温条件下将配比煤加入反应器,按1.5倍流化数、加热终温为550 ℃启动试验,升温速率分别设定为5、10、20、40 ℃/min,研究不同升温速率条件下热解碎裂特性,如图6所示。由图6可知,升温速率提高会引发粒度变化率和粉化率快速增大,升温速率由5 ℃/min提高至40 ℃/min时,XM和BM的粒度变化率分别由4.84%、5.99%增至13.58%、12.85%,粉化率分别由3.37%、4.10%增至6.10%、6.09%。试验结果表明:升温速率提高会加速传热过程,煤样内部产生温度梯度,迅速产生大量挥发物,而挥发物不能及时从孔隙析出,导致内部产生膨胀力作用,造成颗粒出现裂纹及破碎,升温速率越高,碎裂现象越显著。

图6 升温速率对褐煤碎裂程度的影响

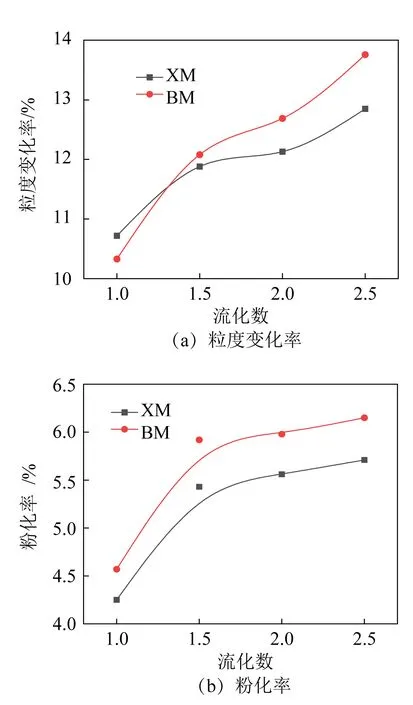

2.1.5流化数对热解粉化的影响

研究恒定热力作用下不同机械力对褐煤热解粉化的影响。根据试验的煤粒粒度和反应温度计算得颗粒的流化速率,配比煤在反应器温度达设定温度后加入,停留30 min,考察550 ℃下流化数分别为1、1.5、2、2.5倍的颗粒粉化情况,如图7所示。

图7 流化数对褐煤碎裂程度的影响

由图7(a)可知,随流化数的增大,2种煤的粒度变化率总体呈升高趋势,BM在由1倍流化数变化1.5倍时变化幅度较大,对应的粒度变化率由10.33%升高至12.64%,表明颗粒间的磨损在1.5倍流化数下作用明显。

图7(b)在该变化条件下粉化率也呈急剧增大趋势,之后随流化数增大,粉化率变化较为平稳。原因为颗粒的流化会增加颗粒的机械磨损,煤粒的磨损主要为表层细颗粒的剥落,在机械力磨损下颗粒表面逐渐趋于规则化,但磨损存在极限条件,当煤粒磨损至极限条件时,增大流化数不会引起颗粒粉化的加剧。因而,在流化床热解中机械力是引起粉化的辅助作用力,热力是产生粉化的主要作用力。

2.2 褐煤热解粉化特性分析

褐煤流化床热解发生碎裂,分析后发现主要包括以下2个方面的原因:① 煤样受热过程中,温度、粒径、升温速率等条件协同作用,挥发分析出和热应力作用导致颗粒发生碎裂;② 受流化状态的机械力磨损,产生颗粒表面的细颗粒剥落。经分析机械力磨损是影响流化床热解碎裂的主要因素,研究挥发分析出过程对于分析热解碎裂特性具有重要意义。颗粒内部孔隙是挥发分析出的必要通道,挥发分析出会引起孔隙结构的变化,并导致表面形貌发生一定的特征变化,研究颗粒表面形貌有利于分析孔隙的发育过程对颗粒粉化的影响,从而为对微观孔隙变化与碎裂的直观联系研究提供依据。

通过扫描电镜观察褐煤在不同终温下的半焦表面形貌变化,如图8所示。由图8可看出:原煤的表面相比于半焦填充的较为丰满,表面无明显的孔隙结构,但附着有较多的小颗粒;350 ℃半焦表面则出现明显的孔隙,孔隙结构排布不规整,呈半开放状态,出现部分孔的断裂,表明水分及部分气体析出致使孔隙结构由内而外的初步发育;450 ℃半焦孔隙平行排布,孔隙整体呈开放状态,部分孔道也受到破坏,此过程中挥发分由孔道析出,孔道受集聚胀力作用变薄并出现断裂;550 ℃半焦表面孔隙排布再次出现错乱,出现较大的裂缝;650 ℃与750 ℃半焦表面细颗粒物增多,孔道出现明显裂纹,孔道呈交错排布,同时表面出现较多裂纹,可知挥发分的大量析出产生较大集聚胀力,促进孔隙结构发展,产生交错的孔道,当挥发分难以及时析出时破坏颗粒表面结构产生裂纹,部分细颗粒由表面剥离。

图8 褐煤在不同终温下的SEM观察

3 结 论

利用微型流化床热解试验装置,选取内蒙古典型褐煤研究其在热力与机械力交互作用条件下的碎裂特性,即研究粒径、加热温度、升温速率、停留时间以及流化数各因素对褐煤碎裂特性的影响,以期为其热解、燃烧、气化等煤转化利用技术发展提供数据参考。分析相应的流化床实验结果可得以下结论:

(1) 褐煤热解破碎粉化后,产生半焦的粒度主要集中于原料粒级及下一粒级范围,碎裂程度随粒径增大而加大,终温的升高加剧碎裂程度,快速热解也会提高碎裂程度,碎裂程度随停留时间延长逐渐趋于稳定,流化数的升高对细颗粒生成的影响更明显。

(2) 在流化床热解中热力是产生粉化的主要作用力,而机械力是引起粉化的辅助作用力。褐煤在热解过程中,受热力作用碎裂形式为外围发生细颗粒的剥落,而内部则破碎为几个大块颗粒。

(3) 通过扫描电镜观察分析可知,褐煤原煤表面呈现封闭结构,无明显孔隙结构。随着温度升高,颗粒表面依次出现半开放孔、开放孔以及交错重叠的孔,此过程源于挥发分的析出,孔隙结构逐渐发育,最终由于集聚胀力与热应力作用孔隙结构发生破坏直至坍塌破碎。