无烟煤粒度对焦炭质量的影响研究

朱汝斌,曹 强

(1.国家能源集团 煤焦化蒙西公司质计中心,内蒙古 乌海 016030;2.煤炭科学技术研究院有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

2022年我国煤炭矿产储量为2 070.12亿t,适合炼焦的强黏结性肥煤、焦煤占比较低[1],其在炼焦配煤中的使用比例高达80%,通过配煤技术加强对各煤种资源的合理利用可有效缓解供应紧张的局面[2]。配合煤中含有较多低变质、弱黏结性煤种时,炼焦时半焦收缩程度增大,焦炭裂纹增加且易于破碎。对入炉煤采取预处理、捣固炼焦、分级破碎和配入添加剂等措施可提高弱黏结性煤的配入量[3-4]。通过添加适量的瘦化剂,如无烟煤可降低配合煤的灰分和收缩速度,提升焦炭质量[5]。

全国无烟煤累计保有储量约1 130.79 亿t,可采储量为160 亿t,主要分布于山西省和贵州省[6]。无烟煤作为低挥发分、不黏的高变质煤种,不能作为主要炼焦原料仅可作为瘦化剂少量配入[7]。塑性成焦机理认为无烟煤在炼焦过程中无法产生胶质体,但通过吸附多余液相可提高煤的热稳定性,添加到配煤中可增加气孔壁厚度、降低相邻半焦层间的收缩差和层间应力,提高焦炭质量[8]。从煤岩学角度可知,炼焦过程中活性组分起黏结作用而惰性组分作为骨架存在,通过添加无烟煤可调节活惰比,减小胶质体固化的收缩梯度从而减少焦炭裂纹[9-10]。表面结合成焦机理则认为无烟煤等惰性物质在煤粒热解产生的液相中呈接触黏结状,液相固化后保留了惰性粒子的轮廓,高变质煤的粉碎粒度决定了焦炭质量[11]。综上所述,目前研究表明无烟煤配煤炼焦存在可行性,但无烟煤粒度对焦炭质量的影响机制暂不明确,无法明确指导无烟煤在配煤炼焦中的应用。

鉴于无烟煤的成焦机理及其应用潜力,以下以典型的1/3焦煤和无烟煤为研究对象,配入80%的1/3焦煤并扩大无烟煤配入量至20%。分析不同煤种的基础煤质特性、黏结特性、岩相特征和胶质体流变特征[12-14],通过小焦炉实验研究无烟煤粒度对焦炭性质、宏观形貌和粒度分布的影响规律,进一步考察其粉碎粒度的控制范围以扩大炼焦煤的煤种来源,以期提高资源利用效率并实现降本增效。

1 实验部分

1.1 实验原料

分别对单煤和配合煤进行炼焦实验,所用煤种为1/3焦煤和无烟煤。无烟煤被分别粉碎至粒度范围为<0.5、<1.0、1.0~3.0、3.0~6.0 mm,然后以20%的比例配入进行炼焦实验。

1.2 实验流程

采用40 kg小焦炉进行5组炼焦配煤实验,步骤如下:① 煤样破碎。使用锤式破碎机破碎煤样,出料粒径 ≤ 3 mm;② 煤样捣固。装炉水分为(10 ± 0.5)%,堆比重为1.0 ± 0.1;③ 煤样入炉。装煤时炉墙温度在1 200 ℃恒定30 min以上,以0.25 ℃/min的升温速度加热至1 300 ℃后,在(1 300 ± 5)℃恒温4 h,直至出焦,炼焦时间为24 h。

2 结果与讨论

2.1 实验煤质分析

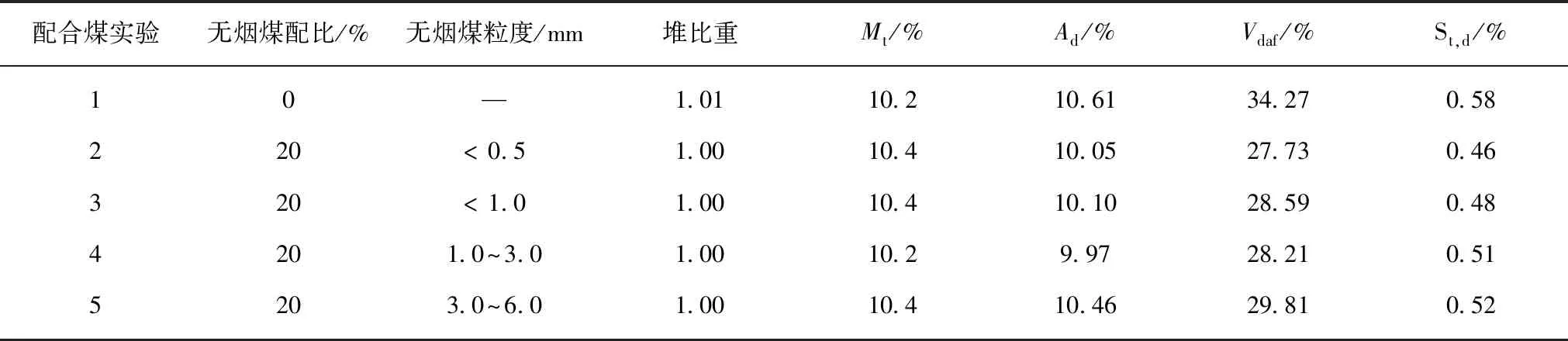

采用1/3焦煤配入无烟煤进行炼焦实验,其中实验1使用100%的1/3焦煤,实验2~5均配入20%的无烟煤,粒度依次为< 0.5、< 1.0、1.0~3.0、3.0~6.0 mm,配合煤的煤质分析见表1。

表1 实验配煤的煤质特性分析

由表1可知,1/3焦煤的堆比重为1.01,全水分(Mt)、灰分(Ad)、挥发分(Vdaf)、全硫(St,d)分别为10.2%、10.61%、34.27%、0.58%,且黏结指数(G)为94,胶质层最大厚度(Y)为19 mm,由此表明1/3焦煤具有良好的黏结性。

吉氏流动度可反映煤在干馏时形成胶质体的流动性,测定发现1/3焦煤的初始软化温度为394 ℃,最大流动温度为444 ℃,塑形区间较宽为91 ℃,最大流动度可达11 000 dd/min,与肥煤近似,表明1/3焦煤具有良好的塑性和流动性,可以黏结更多的惰性组分进而提升焦炭质量。

对比1/3焦煤单煤炼焦,加入无烟煤后,原料煤的堆比重和配合煤的全水均保持稳定。配合煤灰分均低于单煤,配入3.0~6.0 mm无烟煤时,其灰分最高为10.46%;配煤后挥发分显著降低,但随着无烟煤粒度增加而略微提升;配合煤中硫含量变化趋势与挥发分相似,其随无烟煤粒度递增变化较小。

煤种判别可通过图像法测定煤中镜质组的反射率实现,对实验煤种进行岩相分析并重复试验对比,镜质组反射率分布如图1所示。

图1 1/3焦煤和无烟煤的煤岩反射率分布

镜质组的最大反射率与煤阶成正比,从烟煤到无烟煤依次增加[15-16]。图1(a)中2次测定镜质组的最大反射率为1.028%和1.038%,随机反射率分布区间为0.80%~1.15%,是典型的1/3焦煤。图1(b)中2次测定镜质组的最大反射率为3.108%和3.087%,随机反射率分布区间为2.425%~2.975%,区间范围较大,属于典型的无烟煤。

煤中镜质组和壳质组的含量与惰质组和矿物质含量的比值为活惰比,可用于指导炼焦配煤,是表征煤种炼焦性能的指标之一。通过岩相分析发现,1/3焦煤的活惰比分别为1.63和1.50,实验无烟煤的活惰比为1.08和1.00。由于1/3焦煤的变质程度较低,其中活性物质含量较高,在配煤炼焦时可加入无烟煤等含有较多惰性物质的煤种改善焦炭的骨架结构,增加其强度[17]。

2.2 炼焦实验

2.2.1炼焦实验

将试验煤样破碎至小于3.0 mm粒度,送入小焦炉加热炼焦。经过5组实验,对产品焦炭进行工业分析见表2。

表2 焦炭的工业分析与硫含量

固定碳是焦炭的主要组成部分,其含量直接影响焦炭的燃烧性能和热值。单煤炼焦后固定碳(FCd)为84.54%,配入无烟煤后固定碳略有增加,当加入< 0.5 mm 粒度无烟煤,固定碳最高为86.04%。灰分是煤燃烧后的残渣,炼焦后绝大部分转入焦炭中,故焦炭中灰分与配合煤中灰分变化趋势一致,均小于单煤炼焦。灰分是焦炭中的有害杂质,其含量越高,焦炭的固定碳越低,发热量也就越低。根据GB/T 1996—2017冶金焦炭标准,实验2、3中焦炭的灰分均达到二级标准(Ad<13.50%)。焦炭挥发分范围为1.09%~1.45%,全硫含量较稳定为0.44%,满足一级冶金焦炭标准(St,d/%<0.70)。

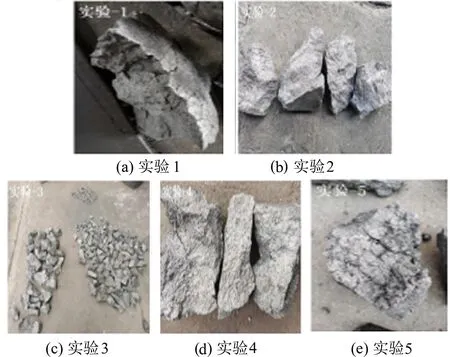

出炉焦炭形貌如图2所示,总体呈银白色。

图2 焦炭形貌

图2(a)~(c)中实验1~3的焦炭外观棱角分明、形状规则,焦炭面较平整且气孔均匀紧密。铁箱正立方向纵裂纹多于横裂纹,落下时焦炭与地面接触声音洪亮,焦块手感较沉,手持焦炭和地面及铁箱棱撞击时震手感明显,不易碎。出箱后焦炭大块逐渐减少,焦炭形状从方形过渡到长方形或条形。

图2(d)、(e)中实验4、5的焦炭形貌明显区别于前列实验,棱角逐渐钝化。实验4中焦炭面较平整但略显粗糙,无烟煤颗粒明显,铁箱正立方向横纵裂纹相当,碰撞时易碎且小焦块数量明显增多。实验5中,出炉焦炭声音浑浊,部分焦炭手掰即碎,气孔紧密但不均匀,其焦炭面粗糙且无烟煤颗粒明显,小焦块占比大以致无法进行强度实验。

2.2.2焦炭强度

小焦炉实验后对焦炭强度进行测定,结果见表3及如图3所示。

图3 焦炭的热强度和冷强度

表3 小焦炉实验后的焦炭强度

焦炭反应性(CRI)是指焦炭在使用过程中对所接触气体的化学反应能力,其中焦炭与CO2反应是高炉中的最主要反应,因此该指标一般指焦炭在高温下(1 100 ℃)与CO2反应的能力大小。对焦炭进行反应性测试,测值随焦炭粒度增加呈上升趋势,变化范围为23.7%~30.8%,基本达到一级冶金焦炭标准(CRI ≤ 30.0%)。实验1/3焦煤含有约2.11%的Na2O和0.52%的K2O,其能促进焦炭中的碳元素发生碳素溶损反应,导致CRI增加,配入粒度< 0.5 mm的无烟煤后,原料煤中碱金属含量降低,故CRI略有下降,低CRI有利于增加间接还原时间而降低焦比。当粒度增加后,焦炭碳素溶损率增加,因无烟煤粒度增加导致焦炭裂纹增大,表面积增加则扩大与CO2的接触面,增强其吸附能力及提高反应速率,故焦炭CRI不断提升[18]。焦炭反应后强度(CSR)则是指焦炭在上述温度与CO2反应一定时间后,用特制的I型小转鼓测得的“剩余”强度。焦炭与CO2反应后,气孔因此发生变化,但仍需保持一定强度方可继续使用,高CSR有利于在高温条件下保持焦炭的强度和块度,保障高炉透气性,一级冶金焦炭标准中CSR ≥ 60.0%。对焦炭进行测试发现,CSR呈现先增加后降低的变化趋势,单煤炼焦后可达到64.0%,实验2中达到最大值为70.1%,然后不断降低至54.4%。综上,无烟煤粒度显著影响焦炭的热强度,在0.5 mm以下对焦炭质量有提升作用,反之则降低。

焦炭在冶炼高炉中起到料柱骨架的作用,通过转鼓强度表征焦炭质量,常分为抗碎强度(M40、M25)和耐磨强度(M10)2个指标来表示。焦炭的抗碎强度是指焦炭能抵抗外来冲击力而不沿结构的裂纹或缺陷处破碎的能力,用M40/M25值表示。焦炭的耐磨强度是指焦炭能抵抗外来摩擦力而不形成碎屑或粉末的能力,用M10值表示。从图3(b)中可得,抗碎强度M40和M25变化趋势相同,其中M40变化幅度较大为72.4%~88.4%,在无烟煤粒度<0.5 mm时取得最大值为88.4%,表明配入后焦炭抗碎强度得到明显提高;同时发现耐磨强度M10测值先降低后升高,出现极小值为4.8%,表明耐磨强度随无烟煤粒度提升而降低,但在<1.0 mm范围内均表现出促进作用。实验5由于出炉焦炭块度小且易碎,无法进行强度实验。相关研究表明,无烟煤等惰性物质的粉碎颗粒较大时,容易在成焦过程中成为裂纹中心,而在合适粒度下可起到晶核作用促进焦炭微晶的生长,降低了微孔数量和孔半径从而提高焦炭质量[7,11]。综上,配入粒度小于0.5 mm的无烟煤能提高焦炭的热强度(CRI/CSR),当粒度扩展到小于1.0 mm后,焦炭的热强度不断降低,均小于使用1/3焦煤单煤炼焦时。当无烟煤配入粒度小于1.0 mm时,焦炭的冷强度(M40/M25/M10)均高于单煤炼焦,继续提高无烟煤的粒度则焦炭冷强度显著下降。

2.2.3焦炭粒度分布

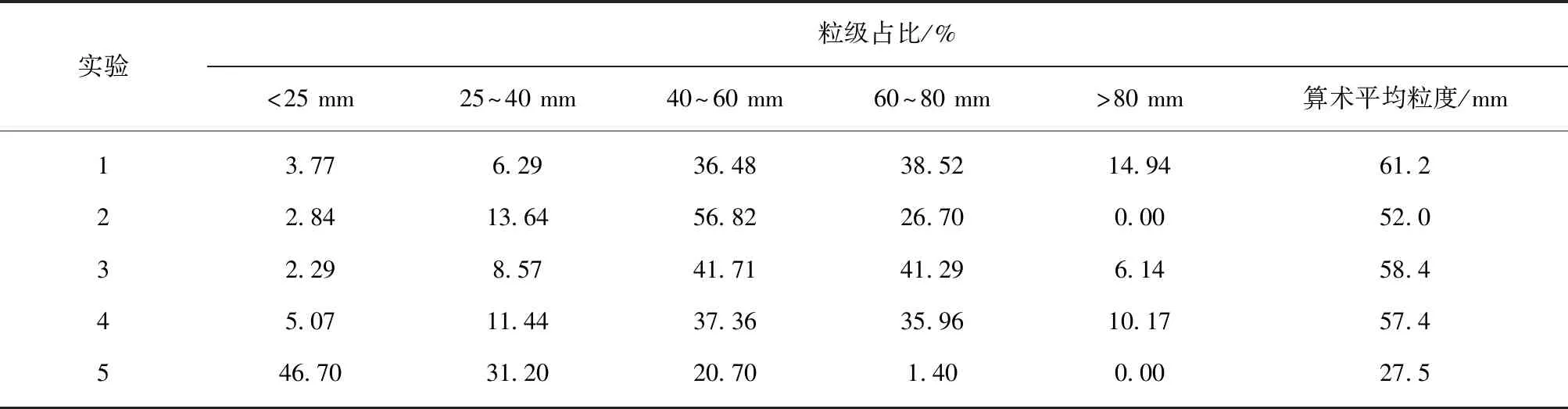

焦炭粒度是影响焦炭质量的主要原因之一,对出炉焦炭进行筛分并统计,各粒度区段占比见表4。

表4 焦炭筛分粒度分布

当1/3焦煤单独炼焦后,粒度小于 25 mm的焦末含量为3.77%,粒度大于 80 mm的大焦块含量为14.94%,其粒度主要分布于40~60、60~80 mm区段内,占比分别为36.48%、38.52%。配入无烟煤粒度小于0.5 mm时,大焦块消失,焦末含量也降低,焦炭粒度减小并主要分布于40~60 mm区段,其占比为56.82%,而在60~80 mm区段内占比为26.72%。扩大无烟煤粒度至<1.0 mm时,生产的焦炭中大焦块占比低于实验1,其值为6.14%;并在40~60 mm和60~80 mm区段内均匀分布,大焦块占比分别为41.71%、41.29%,焦末含量进一步降低至2.29%。继续增加粒度范围至1.0~3.0 mm时,实验4中焦炭筛分粒度分布与实验1相似,大焦块含量降低至10.17%,小焦块和焦末占比增加,分别为11.44%和5.07%,超出冶金焦炭中焦末含量标准(≤5.0%)。配入3.0~6.0 mm的无烟煤共炼焦后,大焦块消失且随着粒度区间减小其相应占比逐渐升高,在25~40 mm区段的占比为31.2%,小于25 mm焦末含量最高为46.7%。

为了改善高炉透气性,保证气流合理分布和高炉顺行,一般要求焦炭粒度均匀[19],对不同区段粒度分布的总结如图4所示。

图4 焦炭筛分区段粒度分布

配入无烟煤粒度小于3 mm时,焦炭在25~80 mm区段内占比提升,在实验2~5中依次为97.16%、91.57%和84.76%,均高于实验1中的81.29%。分析40~80 mm区段内焦炭比例发现,实验2、3中占比分别为83.52%和83.00%,高于实验1的75.00%。计算焦炭的平均粒度,实验2为52.0 mm,明显低于实验1中的61.2 mm,而实验3、4的平均粒度相似,分别为58.4 mm和57.4 mm,实验5中则大幅降低至27.5 mm。通常大型高炉焦炭平均粒度为50~60 mm,故无烟煤配入粒度在3.0 mm以下均可满足高炉运行对粒度的要求,其中0.5 mm以下效果显著[20]。

通过配入不同粒度无烟煤与1/3焦煤进行共炼焦实验,焦炭质量保持稳定,灰分和挥发分进一步降低。当无烟煤粒度小于0.5 mm时,焦炭的冷热强度均有所提高,平均粒度明显减小且分布更集中。

3 结 论

通过5组40 kg小焦炉实验以分析配入不同粒度无烟煤对1/3焦煤炼焦时焦炭质量的影响,结论如下:

(1) 配入无烟煤后,焦炭中的灰分降低、固定碳含量升高,焦炭发热量得以提高。

(2) 使用无烟煤进行配煤炼焦后,焦炭块度随无烟煤粒度减小而增大,表面平整且气孔均匀紧密;无烟煤粒度大于3 mm时,生产的焦炭易碎且表面粗糙,无烟煤颗粒明显可见。

(3) 焦炭强度随无烟煤粒度增加而降低,在小于0.5 mm范围时焦炭CSR最高为70.1%,M40最高为88.4%。

(4) 无烟煤配入粒度小于3.0 mm时均可满足高炉运行要求。当配入粒度小于0.5 mm时,焦炭平均粒度为52.0 mm,集中分布于40~60 mm,该区段粒度占比为56.82%,满足一般大型高炉冶炼要求。