煤中全水分在线检测技术研究进展

王 春 晶

(1.煤炭科学技术研究院有限公司,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;3.煤基节能环保炭材料北京市重点实验室,北京 100013)

0 引 言

煤炭在我国能源消费结构中占据重要地位,根据国家统计局的数据,2022年原煤在一次能源生产的占比为67.4%,在能源消费总量中的比重为56.2%。为使得煤炭资源能被高效合理利用,在实际生产和加工运输过程中通过煤质工业分析研究其性质,其中水分是重要的指标之一[1]。除做燃煤使用外,将一部分烟煤用于炼焦生产焦炭以供给炼铁、有色金属冶炼和化工等工序[2],称其为炼焦煤。国内优质炼焦煤资源紧张,常使用配煤炼焦以节约资源并实现降本增效[3]。

配合煤中的水分取决于单种煤中的水分,水分含量及其稳定性不仅影响焦炭质量,还会降低焦炉等设备的寿命。入炉的配合煤水分控制在7%~12%,水分含量增加会延长炼焦过程中的结焦时间并增加耗热量[4],同时使得火道温度波动变化较大,影响焦炉温度的控制,导致焦饼不熟或过火从而降低焦炭强度[5-7];煤入炉初期,煤料水分含量越高会导致炭化室墙面向煤料迅速传热而自身温度骤降,其降低至600 ℃以下时会显著损坏硅砖,影响炉体寿命[8]。当水分含量过低时,0.5 mm以下的微粉易出现起尘现象,使得粗焦油渣含量增多、炭化室炉墙以及上升管结石墨现象加剧并堵塞煤气冷却净化系统[9-11];同时煤粉尘对人员身体有害,当空气中的浓度不断增加时会加剧机械设备的表面腐蚀和磨损[12-13];作为可燃性的粉尘,在生产车间浓度达到一定范围内容易发生粉尘爆炸事故,温度升高后会引发连环生产事故[14],故炼焦生产对煤炭的水分控制有较为严苛的要求[15]。

目前在实际生产中对于煤中全水分的测定主要依赖于人工法,即通过取样、制样、烘箱干燥后称量其质量差异,从而计算得出煤的全水分值。但对于连续生产,人工法存在耗时较长、测量结果滞后性严重、无法实时匹配原料性质等问题,且炼焦时的配煤成本较高,故亟需获取煤炭中含水量的实时数据并对其进行分析,根据测量结果调整工艺配比以保证焦炭质量,即在实际连续生产中要求实现对煤中全水分的在线快速检测。

1 煤中水分形态及全水分国标测试方法分析

1.1 煤中水分的赋存形式

煤中水分可分为游离水和化合水(结晶水),其中游离水是指吸附在煤内部或附着在煤表面的水分,而化合水是指与煤中的矿物质以化合方式结合的水分,如高岭土(Al2O3·2SiO2·2H2O)、硫酸钙(CaSO4·2H2O)和绿矾(FeSO4·7H2O)中的结晶水。游离水可分为外水和内水[16],外水指吸附在煤颗粒表面上或非毛细孔穴中的水分,其稳定性低且易受外界环境的影响,在低于40 ℃的空气干燥箱中干燥至质量恒定即可除去;内水即吸附或凝聚在煤颗粒内部毛细孔中的水分,常温下较稳定,需在105~110 ℃的干燥箱中加热除去[17]。

1.2 煤中全水分的国标测试方法

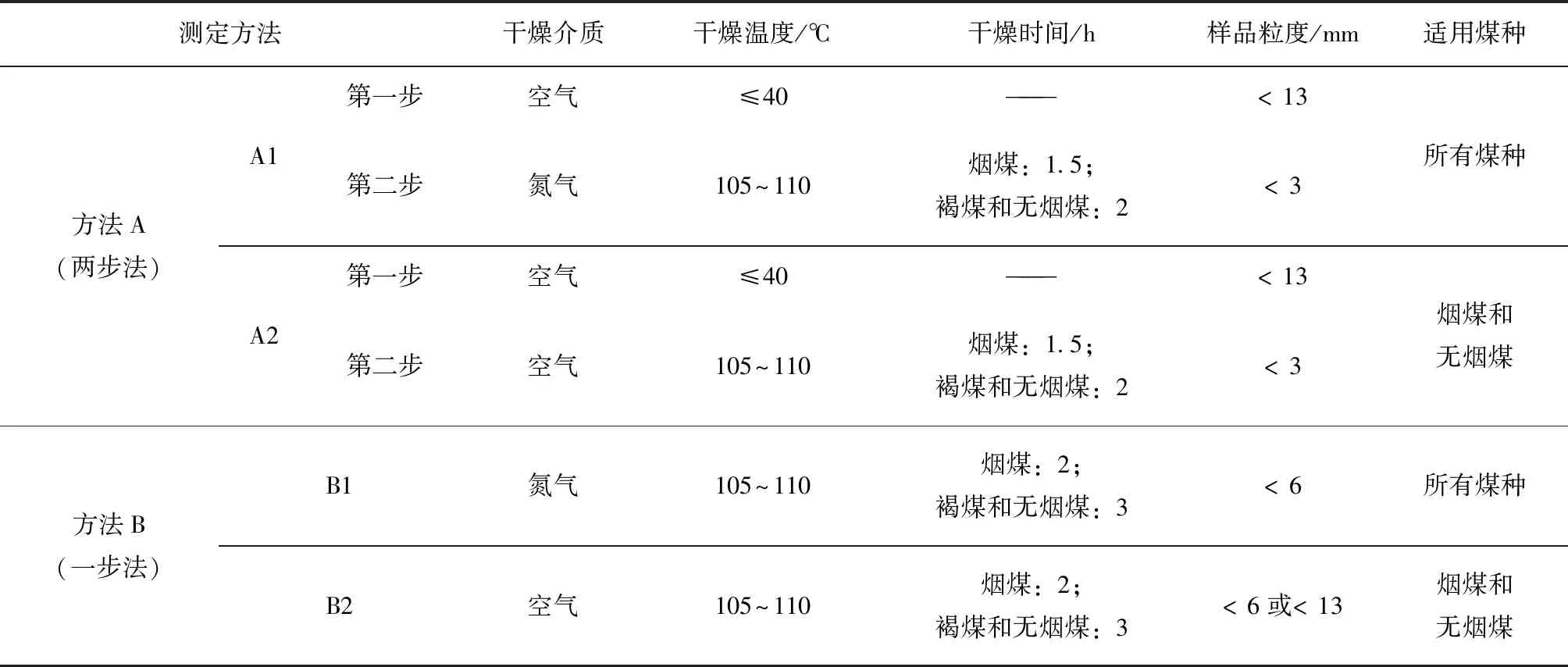

在标准GB/T 3715—2022《煤质及煤分析有关术语》中,全水分的定义为“煤的外在水分和内在水分之和”,但由于化合水难以精确测量,故常指外水和内水含量的总和,是实际应用中需要测量的水分[18]。标准GB/T 211—2017《煤中全水分的测定方法》规定了煤中全水分测定的相应方法,可分为一步法和两步法,可分别在空气或氮气流中干燥除去水分后称量计算可得,测定条件及步骤见表1[19]。

表1 国标中的煤中全水分测定方法比较

两步法中的A1和A2法仅在内水测试时干燥箱的气氛不同,其余步骤均相同,其中方法A1为仲裁法。一步法中的B1和B2法也仅存在干燥时气氛不同的差别,对于6 mm煤样,方法B1和B2均适用,对于13 mm煤样建议使用方法B1。其中微波干燥法因其在煤样粒度过大或混有各类杂质(极性物质或干草)时容易发生燃烧等现象,在国标中仅补充作为参考方法,在资料性附录[20-21]中给出。

2 煤中全水分测量研究现状

目前对煤中全水分的测量方法繁多,大致可分为直接法和物理量测试间接法(简称间接法),如图1所示。直接法是指将煤中全水分除去后,基于重量变化进行水分测定的方法,包括干燥法、蒸馏法和化学法3大类;间接法是指通过测量与水分有关的物理量变化,间接推导出物料的水分含量,可分为射线法和电测法。

图1 煤中全水分测量方法

2.1 干燥法

国标GB/T 211—2017将烘箱干燥作为煤中全水分测量的标准方法,称取一定质量的煤样后,将其置于烘箱中去除水分,通过精密天平测出干燥前后被测煤样的重量变化以计算含水量。减压干燥法则是通过将煤样置于密闭容器中,再降压至真空以迅速蒸发水分;辐射加热法则是利用辐射源直接对样品进行加热以驱赶水分,目前包含微波干燥法和红外线干燥法[22]。使用烘箱干燥法时,其测量时间较长,不利于实现快速检测,且烘箱对煤样的形状和大小有一定要求,不适用于复杂形状和大块煤样的测定;减压干燥法的操作复杂,要求在密闭容器中进行,常用于测定高温下易挥发物质的含水量;而辐射加热法对含有黏土和矿物质等杂质的煤样可能会出现误差,需要修正[23-24]。

2.2 蒸馏法

蒸馏法是通过加入不溶于水的有机试剂与煤中全水分形成共沸混合物,收集加热分馏后分层的液体水分,通过称量或读取体积可得水分含量,但在冷凝过程中易凝结成水珠而导致其测量精度降低。

2.3 化学法

卡尔·费休法是采用化学方法除去煤样中全水分的方法,将含水物料加入到碘与二氧化硫的反应中,在吡啶和甲醇存在时,单质碘与水分子以等摩尔比被消耗生成氢碘酸吡啶和甲基硫酸吡啶。电解池中单质碘在阳极循环产生从而使得氧化还原反应不断进行,直至水分耗尽,最后通过电解池的耗电量间接测得物质的含水量[25]。作为经典的测量方法其具有较高的准确性,但卡氏试剂属于有毒试剂且挥发性较强,对人体有害且难以保存,测量成本较高[26]。

2.4 射线法

(1) 红外法。红外法即红外线吸收法,原理是基于物料中水分对特定波长的红外线存在选择性吸收,含水量与被吸收的红外光呈正比关系,通过测量反射或透射光的衰减间接计算出物质的含水量。由于红外线的穿透能力较弱,常用于测量物料表面水分,多以反射式为主。物料中水分的红外光谱吸收曲线如图2所示,水分在近红外波段区域有多个吸收峰,分别为1.22、1.43、1.94、2.95 μm[27]。

图2 物料中水分的红外光谱吸收曲线

物料中水分的近红外吸收峰对比见表2,综合其特点和适用范围,常选择使用1.43 μm或1.94 μm作为测量波长,也可同时使用形成综合检测方案。红外法测量时不与被测物质接触,水分测量范围较大且速度快,可实现实时在线检测;但其受生产环境(蒸汽、粉尘和照度等)影响较大,且物料形状对其也有影响,同时被测物中含有的其他物质对红外线也有吸收能力,影响测量精度。对其方法的改进为增加参比波长,在测量波段附近选择对水分吸收率较小的波段对比以排除干扰,目前已研发有二波长或三波长红外水分仪[28]。

表2 物料中水分的近红外吸收峰比较[27]

(2)微波法。微波是频率为300 MHz~300 GHz的电磁波,其波长短,穿透能力较强。水作为极性分子,介电常数高达78,物料含水后其介电常数明显增加[29]。微波法利用微波衰减原理测量物料含水率,水分子在微波的作用下,除产生位移和取向极化外,高速旋转的水分子可将微波场能转化为热能,即表现为能量的衰减,同时微波的相位移也会发生改变,可通过检测微波功率的衰减和相位移的改变程度间接测出含水率[30]。

微波检测法主要分为透射法、反射法和腔体微扰法。透射法是基于微波电场强度与物料介电常数的幂率规律衰减原理,检测能量和微波参数(幅值、相位、频率)变化间接得出含水量[31];反射法是记录被反射微波的电磁能量大小并通过电路处理转化为含水率的测值;腔体微扰法是记录微波谐振腔内有无物料情况下的频率偏移ΔF和传输系数变化ΔT,通过其与颗粒介电特性的关系导出粉状颗粒物料的含水量,但一般不用作在线测量[32]。

微波法对于煤样中全水分的检测,由于其波长短,可穿透物料表面测量全水分,精度高且可实现实时在线检测,且其受生产环境的影响微小。

(3)中子法。中子法测水的原理是中子源发射的快中子与物质发生相互作用后,改变运动轨迹并损失部分能量成为慢中子,通过测定慢中子的数量检测含水率[33]。由于氢原子核与中子的质量相近,散射截面大,与中子作用后产生的衰减远大于其他原子,减速作用明显,故可通过检测慢中子的数量以确定物质中的水分值[29]。中子法测量属于无损检测且测量速度快,但由于煤样中含有较多含氢元素的有机物,使得煤样中氢原子含量远大于理论中的水中氢原子的含量,测量结果偏差较大。同时由于其制造成本高,且中子源有放射性辐射危险,导致其实际在线检测应用受限,趋于淘汰[31]。

2.5 电测法

(1)电导(阻)式。水的导电性远好于煤中其他物质,通过此特性利用电导或电流电阻随物料的含水量变化而变化的原理展开间接测量,电导式在线水分仪测量原理如图3所示。在使用中可分为离线和在线测量,离线式即将煤样破碎制成特定规格,展开电阻测量,其耗时长且精度低;而在线式是将探头插入物料中实时检测,对探针耐磨度要求较高且与物料接触的紧实度也会对测值稳定性造成影响[34]。

图3 电导式在线水分仪测量原理[35]

(2)电容式。水的介电常数较大,煤样中全水分含量的改变会导致介电常数发生变化[33]。在极板间电压值恒定的情况下,电容式法以煤样为电介质置于两极板中间,通过测量极板上电荷量的改变测出介电常数的变化间接得出被测物的含水量[31]。电容式的优点是结构简单且成本较低,但测量精度易受温度、物料密度等因素的影响,需要进行温度补偿。

3 煤中全水在线检测设备的应用方向

配合煤水分的变化严重影响焦炭质量和焦化工艺。当配合煤水分增加1%时,炼焦耗热量增加约30 kJ/kg,结焦时间延长10~15 min[36]。当将在线检测全水设备应用于胶带输送等连续生产过程中时,传统的干燥法和化学法由于其测量的滞后性均不能满足要求,而电测法则易受到外部环境的影响,故只有射线法中的微波法能满足厂家对煤中全水分进行在线检测的要求。

微波水分仪可安装于上仓胶带、配煤胶带、煤塔料仓和装煤车料仓等位置,用于对煤料全水分的实时监测,同时可与输煤胶带秤数据联动并与中控DCS系统集成通讯,依据工艺配煤量的要求,自动调整下料量以实现干基配煤方案。而针对输煤胶带的全水分检测可联通煤调湿测控系统,依托其实现对加水的实时控制,平稳入炉煤水分。

4 结 论

(1) 煤中全水分含量波动影响配煤炼焦工艺及焦炭质量,且会损坏焦炉设备及管道。目前根据国标采用的干燥法,由于测量结果滞后,无法对入炉煤进行实时在线检测并进行工艺调整,无法满足生产调控要求。

(2) 直接法通过去除水分称量后测试,间接法通过与水分有关的物理量进行分析。经讨论,采用红外或微波射线对煤样进行全水分检测可以满足在线测试的要求,其中微波法由于其穿透效果更强,受环境影响较小,更适合应用于对煤炭全水分的测试。

(3) 将微波水分仪与胶带秤的称量数据联动后上传中控DCS集成分析,依据工艺要求自动调整下料量,可进行干基配煤;反馈全水分测量数据并与煤调湿技术联动后可平稳入炉煤水分,实现水分控制的目标。