铜顶吹熔炼过程中砷元素的走向调控研究

赵壁 ,任永专 ,贾文磊 ,张宇云 ,周世伟 ,李博

(1.凉山矿业股份有限公司,四川 会理 615100;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

在铜冶炼过程中杂质的去除对于生产高质量的阴极铜至关重要[1]。随着铜精矿品位的不断降低、杂质元素逐渐增多、精矿成分越来越复杂,高效节能的铜冶炼方法逐渐成为发展的主流方向[2]。

在铜精矿的冶炼过程中,有害砷元素进入烟气烟尘、熔渣和铜锍相中。砷的排放,尤其是As2O3,会造成严重的环境污染和人体健康危害,随着铜精矿越来越复杂,砷的控制和调节是所有铜冶炼厂面临的一个重要问题[3-4]。通过熔炼过程冶炼参数的调节,如改变铁硅比、增加渣量、提高As2O5与氧化物的反应量进行造渣固化等方法,大部分砷在火法工艺中可得到有效的控制[5]。一般而言,针对有害元素As 对最终产品和环境的危害性问题,设法将As 以一种较稳定的状态进入相应的冶炼产物[6]。另外,在铜冶炼过程中砷主要以含砷烟尘、铜电解液、阳极泥等形式排出,而在强氧化条件下一部分砷则以砷酸盐、偏砷酸盐等形式进入熔炼渣中,且砷在渣中的分配比例由冶炼工艺而定,不同工艺及冶炼参数使砷的分布有明显差异[7]。有研究表明,在铜精矿双顶吹冶炼过程中,砷在烟尘中分配占比51%,在电炉渣中占18%,而在铜锍中占11%[8-9];在底吹熔炼炉中,冶炼过程中有88.35%的砷分布在烟气和烟尘中,有7.51%和4.14%的砷分别分布在炉渣中和铜锍中[10];在奥斯麦特炉中,砷在烟气和烟尘中分配占占78.15%,在炉渣和铜锍中分别占12.74%和9.11%[11]。生产实践中烟尘中砷分配比例通常在40%~60%,含量太高会造成硫酸系统压力过大而产生大量污酸。因此,铜熔炼过程中有害元素砷的分配行为和调控机理的研究具有非常重要的理论意义和应用价值。

本文利用FactSage 软件对混合铜精矿在较低熔炼温度下进行平衡物相计算,计算不同产出物料(渣、烟尘、铜锍)中砷的含量,分析各个产出项中的砷占比情况及分布特征,确定铜熔炼过程中杂质砷元素的走向和分布规律。然后在实验室条件下进行顶吹富氧熔池熔炼,验证计算不同冶炼产出物中砷的赋存状态及含量。最后,研究了熔渣中铁硅比、富氧浓度、铜锍品位、渣中CaO 含量等工艺参数对不同产出物中砷的分配率的影响规律,获得了调控砷进入渣相的有效措施,为生产实践中铜顶吹低温熔炼过程中有害元素砷的走向及其调控措施提供理论指导。

1 试验及计算方法

1.1 原料成分

表1 为混合铜精矿化学成分分析。从表中可以看出,混合铜精矿的主要成分是Cu、Fe、S。此外,As含量(质量百分比)为0.59%。对混合铜精矿进行X 射线衍射(XRD)分析,结果如图1 所示。结果表明,混合铜精矿中的主要物相为CuFeS2、FeS2和SiO2,砷主要以Cu3AsS4、As2S3等硫化物存在,熔炼过程中As 与氧气反应,含砷矿物被氧化,砷以As2O3的形态进入烟气烟尘中,部分没有及时挥发的As2O3和As2O5则被转移至铜锍熔融体中,落入澄清池。在澄清池中,部分氧化砷进入熔渣中,部分在熔体中进一步反应,在铜锍中形成铜砷合金或砷单质等。熔炼过程中,As 元素的主要化学反应见式(1)~(11)。

图1 混合铜精矿的XRD 图谱Fig.1 XRD patterns of mixed copper concentrate

表1 混合铜精矿主要化学成分Table 1 Main chemical composition of mixed copper concentrate %

1.2 热力学分析方法

计算模块为FactSage7.2[12-14]程序中的Equilib相平衡模块,数据库选用氧化物数据库(FToxid)、化合物纯物质数据库(FactPS)和合金及硫化物等的综合数据库(FTmisc),分析熔炼生产渣、铜锍和烟尘中砷元素的热力学数据,其中包括各熔炼各产物中砷的含量及分配比等平衡计算。

1.3 试验方法

采用竖式电阻炉(湘潭米塔电炉有限公司制)进行富氧顶吹熔炼试验。试验过程中,将50 g 混合铜精矿根据原料的适应性添加一定量的SiO2和CaO放入刚玉坩埚中,利用电阻炉上的升降装置将刚玉坩埚送入炉内的加温区域内;原料放置完成后以10 ℃/min 的升温速率将竖式炉加热至设定温度1 160 ℃后保温30 min;随后将刚玉管作为喷枪置于距熔池底部1 cm 处的熔体中,并将O2体积比55%的富氧气体(流速为400 mL/min,氧气流量为220 mL/min,氮气流量为180 mL/min)对熔体内部进行喷吹;持续喷吹27 min(得到的铜锍品位:55%)和33 min(得到的铜锍品位:75%),喷吹结束后缓慢取出氧枪,熔体继续保温60 min,使铜锍与熔炼渣沉降分离;试验结束后,采用机械法分离出样品中的铜锍和炉渣。将一部分分离好的铜锍和炉渣研磨至小于200 目(74 μm)后,用ICP-OES 检测含砷值;将另一部分中的一块嵌入树脂中,用扫描电镜结合能谱仪分析样品微观形貌。

2 结果与讨论

2.1 仿真条件下工艺参数对不同产物中砷元素分配行为的影响

2.1.1 温度

砷气态物质的蒸气压会随着冶炼温度的升高而升高[15]。较高的熔炼温度使得砷挥发进入气相,从而提高砷的脱除率[16]。因此,如图2 所示,随着熔炼温度的升高,砷向熔炼渣中的迁移量减少,而烟尘中的砷含量增加,砷挥发率增大,降低了砷在熔炼渣中的占比。图2(a)~(f)为铜锍品位55%,不同Fe/SiO2和CaO 含量下,温度对熔炼渣、烟尘和铜锍相中As 分布的影响。在1 160 ℃条件下当Fe/SiO2为0.9,渣中CaO 含量为2%时,As 在烟尘、铜锍和渣中的占比分别为71.27%、6.4%和22.33%;而当Fe/SiO2为1.5,渣中CaO 含量为6%时,As 在烟尘、铜锍和渣中的占比分别为61.84%、6.43% 和31.73%,As 在渣中的占比增加了9.4 个百分比。所以,在较低的温度下控制冶炼参数,有利于As 更好地进入熔渣。

图2 温度对不同产物中砷元素分配的影响Fig.2 Effect of temperature on the distribution of elemental arsenic in different products

2.1.2 铜锍品位

随着铜锍品位的升高,杂质元素的组分在气相中的分压呈下降趋势[17]。提高铜锍品位,使砷在渣相中的迁移量增加而在烟尘中的分布减少,有利于砷进入渣相。在实际生产中得出结论[18-20]:铜锍品位越高,产出的熔炼渣越多,渣中砷的分配比量越高。同时,有相关研究表明,铜锍中砷的活度系数随着铜锍品位的增加而降低;更高品位的铜锍对砷具有更高的亲和力,因此降低了砷的活性和蒸气压。在较高铜锍品位下,As2和AsS 的挥发程度降低,铜锍冶炼到更高品位时,需考虑铜锍的减少和渣量的增加[3]。图3(a)~(f)为温度1 160 ℃时,不同Fe/SiO2和CaO 含量下,铜锍品位对熔炼渣、烟尘和铜锍相中As 分布的影响。图中铜锍品位从55%增加至75%过程中,As在渣中的分配占比逐渐增大,而在烟尘中的逐渐较小。杂质As 在渣中的分配占比可增加至35.24%。

图3 铜锍品位对不同产物中砷元素分配的影响Fig.3 Effect of matte grade on the distribution of elemental arsenic in different products

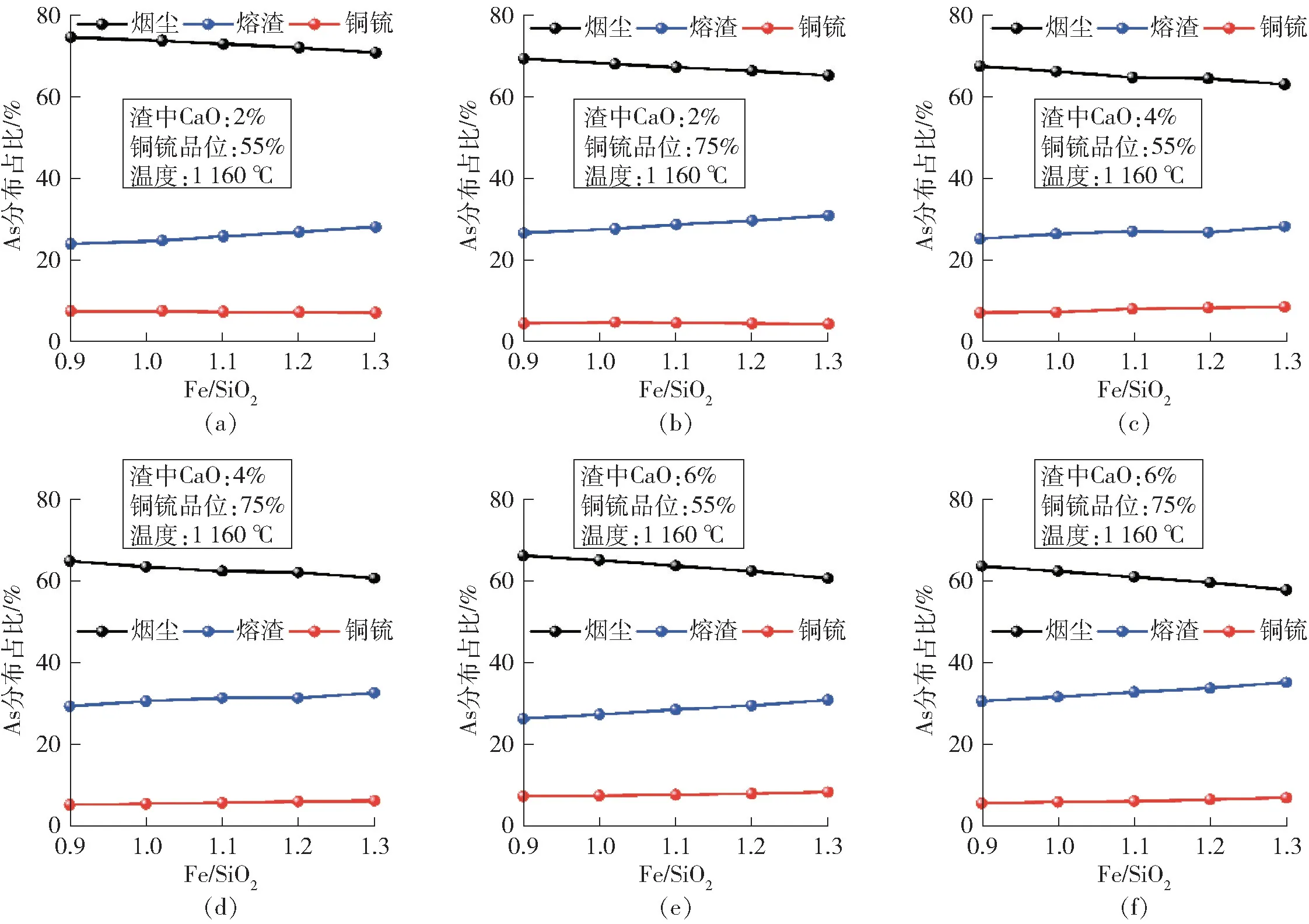

2.1.3 铁硅比(Fe/SiO2)

图4 为1 160 ℃下,对于55%和75%的铜锍品位,Fe/SiO2对烟尘、炉渣和铜锍中As 分布的计算影响。如图4(a)所示,随着Fe/SiO2的增加,炉渣的砷含量将从约21%增加到27%。研究发现,提高渣中Fe/SiO2比会导致渣中的As2O3活性系数适度降低,从而导致砷向渣相中迁移[4]。如图4(a)~(f)所示,当Fe/SiO2由0.9 增加到1.5 时,杂质砷元素在渣中分布占比有增多的趋势,而在烟尘中的分布占比逐渐减少。原因可能是Fe/SiO2增大,使渣中Fe2O3增加,该物质在氧化气氛下与As2O5发生反应,形成砷酸盐稳定在渣中[21-22],减少了砷挥发进入烟尘的量。

图4 Fe/SiO2对不同产物中砷元素分配的影响Fig.4 Effect of Fe/SiO2 on the distribution of elemental arsenic in different products

2.1.4 CaO 配比

渣中CaO 配比的增加至超过4%时,熔炼渣从硅石饱和硅酸铁逐渐变为铁酸钙炉渣,这是因为CaO 作为碱性氧化物易与SiO2结合而降低渣中SiO2,同时,可降低熔渣黏度,使氧气得到充分利用[23-25]。因此,炉渣中的CaO 配比对砷在相之间分布的影响非常重要的,为了进一步探索,使用FactSage 计算了在1 160 ℃、55%时铜锍品位下,炉渣中不同CaO 量时As 在渣相间的迁移情况,获得的结果如图5 所示。图5 表明,随着渣中CaO 配比从2%增加到10%,炉渣中分布的As 逐渐增加,因此,通过增加炉渣的碱度,As 向气体的迁移量减少,炉渣和铜锍中As 的迁移增加;当炉渣中的CaO 含量达到6%时,固相(例如尖晶石)开始从液态炉渣中沉淀,然而,在富铁酸钙固相中,这种固相不太稳定,液态渣可以吸收相当多的As。图5(a)~(f)中可以看出渣中CaO 配比在2 wt.%~10 wt.%时,砷在渣中的分配增加而烟尘中的砷逐渐减少。在温度为1 160 ℃,铜锍品位为75%,Fe/SiO2为1.3时,不添加CaO 时渣中砷含量为0.11 wt.%,当渣中CaO 配比为10%时,渣中砷含量达0.18 wt.%,与不添加CaO 的冶炼渣相比,砷分布占比增加了39%。此外,铜锍中砷的分配随CaO 配比递增呈现上升的趋势。因此,增加渣中CaO 配比使更多的砷往渣中迁移。

图5 渣中CaO 含量对不同产物中砷元素分配的影响Fig.5 Effect of CaO content in slag on the distribution of elemental arsenic in different products

2.2 试验条件下As 在各相中的分布特征

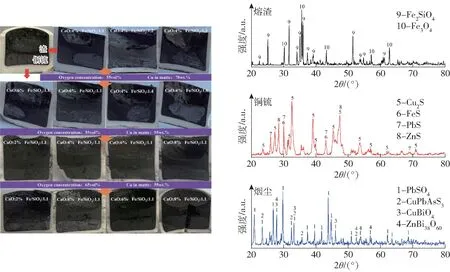

图6 为不同氧浓度、铜锍品位、Fe/SiO2和CaO含量下熔炼实物图及XRD 图谱分析。由实物图可看出,熔炼渣渣量的变化,且在实际操作过程中,铜锍品位越高,铜锍和渣越容易分离,减少铜锍以机械夹杂的方式进入渣中。Fe/SiO2较高时,渣比较致密,而在添加CaO 的条件下可看出熔渣较疏松。在试验室条件下,渣中CaO 配比高于4%时,冶炼渣渣型由硅铁渣逐渐向钙铁渣转变。由图6 中铜锍、烟尘和熔渣的XRD 分析可知,渣中的物相主要为Fe2SiO4和Fe3O4相;铜锍中除了含有Cu2S 和FeS 外,还含有部分的PbS 和ZnS 相;一部分砷转移到熔渣下层的铜锍相中,少部分与铜锍结合,形成化合物;部分还没完全挥发的As2O3会进入熔池中在熔池中氧化条件下生成不易挥发的As2O5,根据As2O5在熔炼过程中的热力学特征,As2O5与熔体内的PbO、ZnO 和CaO 等碱性氧化物发生反应,反应生成性质更加稳定的砷酸盐或亚砷酸盐形式固定在熔渣中;烟尘中主要是PbSO4,而As 在烟尘中为CuPbAsS3物相,此外,烟尘中还含有一些铜锌铋的复杂结合物。

图6 不同冶炼参数下熔炼渣实物图(部分)以及各产物的XRD 图谱Fig.6 Physical diagram of melting slag (part) and XRD pattern of each product under different smelting parameters

2.2.1 不同富氧浓度下铜锍品位对砷在各相中分布的影响

如图7 所示,在同等原料下提高富氧气体O2体积比至65%,此时,有更多的As 进入渣相,且随铜锍品位的升高而增加。由图7(a)所示,当O2体积比为55%,铜锍品位从55%增至75%时,渣中As的占比增加了47%。由图7(b)所示,当O2体积比为65%时,渣中As 的占比增加了25.5%。所以提高铜锍品位和增加富氧浓度均能使更多的As 进入冶炼渣,提高渣中As 元素的分布。

图7 铜锍品位对砷在各相中分布的影响Fig.7 Effect of matte grade on the distribution of arsenic in each phase

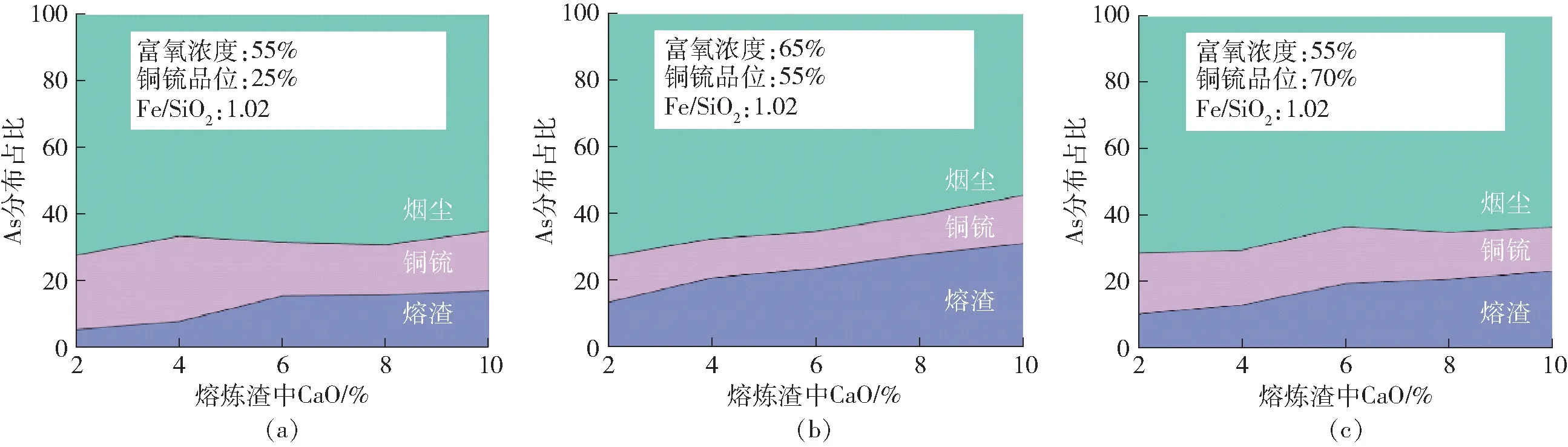

2.2.2 不同富氧浓度下CaO 配比对砷在各相中分布的影响

当富氧气体O2体积比为55%和65%时,考察铜锍品位和CaO 含量对砷在各相中分布的影响,结果如图8 所示。图8 表明,在不同富氧浓度下,提高铜锍品位及增加CaO 配比都将改变砷在各相中的分布,随着CaO 配比升高,砷在气相和铜锍相中占比减小,在渣相中占比增大。原因主要有2 方面:①随着CaO 含量增大,熔体中氧离子增多,更多的砷被氧化为氧化砷而进入渣相;②CaO 为碱性氧化物,在实际生产中易与氧化砷反应生成砷酸盐进入渣相。

图8 渣中CaO 含量对砷在各相中分布的影响Fig.8 Effect of CaO content in slag on the distribution of arsenic in each phase

2.2.3 不同富氧浓度下Fe/SiO2对砷在各相中分布的影响

当富氧气体O2体积比为65%时,考察不同铜锍品位下,Fe/SiO2对砷在各相中分布的影响,结果如图9 所示。由图9(a)分析可知:当Fe/SiO2由1.1增加到1.4 时,渣中As 含量逐渐增加,砷在渣相中主要以氧化物的形式存在,氧化砷与二氧化硅均为酸性氧化物,铁硅比增大,则二氧化硅含量减少,有利于氧化砷的生成;当Fe/SiO2为1.4 时,渣中As 含量达最大,而高于1.4 后,As 在渣中的占比趋于稳定。原因是Fe/SiO2增大导致黏度增加,使氧气不能充分利用,不利氧化砷的生成。由图9(b)可知:提高铜锍品位到70% 时,控制CaO 配比4%、Fe/SiO21.2,此时渣中As 含量达0.152%,分布占比为25.76%;继续提高Fe/SiO2还需要消耗CaO,将减少了砷在渣中的分布。

图9 Fe/SiO2对砷在各相中分布的影响Fig.9 Effect of Fe/SiO2 on the distribution of arsenic in each phase

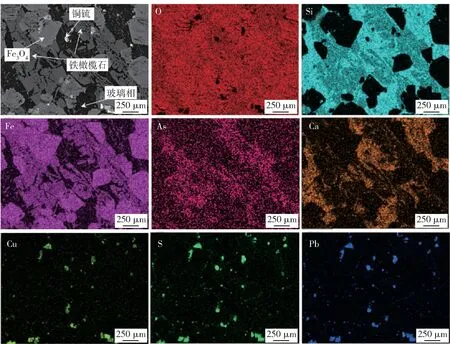

2.3 调控后熔炼渣的微观形貌

优化冶炼参数后,为了观察熔炼渣的微观形貌及物相分布,在熔炼温度1 160 ℃、Fe/SiO2为1.5、CaO 配比6%下,对生成的熔炼渣进行SEM-EDS 分析,如图10 所示。

图10 熔炼渣的SEM-EDS 图谱Fig.10 SEM-EDS pattern of molten slag

从图10 可看出,熔炼渣的扫描电镜图中(图10左上角)中明显较亮的小颗粒为铜锍相,以机械夹带的形式损失在渣中。图中大块区域主要是磁性铁,灰色长条状的区域主要是铁橄榄石相。从元素分布可以看出As 元素主要在铁橄榄石中富集,有一部分As 分布在含Ca 和Al 的玻璃相中。以上分析证明了硅铁渣对杂质As 有一定的吸收能力[26],可将As 富集在硅酸盐中,以固态形式稳定下来。

3 结论

本研究基于对混合铜精矿低温熔炼过程的热力学分析,探究了工艺参数对不同冶炼产物中As 分配行为的影响。得出以下结论。

1)利用FactSage 软件进行平衡计算,理论分析了温度、Fe/SiO2、铜锍品位和渣中CaO 含量对As 元素在熔炼渣、烟尘和铜锍中的占比情况。分析可知,较低温度下As 容易进入渣中,仅考虑CaO 作用下,当CaO 配比为10%时,As 在渣中比例达最优,控制Fe/SiO2为1.2~1.5,CaO 配比保持4%~10%,As有较高的入渣率。

2)在试验条件下,控制55%和65%的O2体积比,可通过调控CaO 配比以及Fe/SiO2使得渣中As元素的最优分配率,使As 尽可能进入渣中。O2体积比为65%,铜锍品位55% 时,增大Fe/SiO2至1.6,减少CaO 配比至5%时,As 元素在渣中的分布占比为30.74%,而在铜锍和烟尘中的分配率分别为16.25%和53.02%。在O2体积比55%条件下,提高铜锍品位,增大Fe/SiO2至1.6,减少CaO 配比为4%时,As 元素在渣、铜锍和烟尘中的分布率分别为31.01%、14.25%和54.73%。

3)通过模拟计算得出砷在各相中的分布特征:熔炼温度升高促进砷的挥发,砷向熔炼渣中的迁移量减少,而烟尘中的砷含量增加,降低了砷在熔炼渣中的占比。提高铜锍品位,有利于砷进入渣相;增大渣中Fe/SiO2比及添加CaO,As 向气相的迁移量减少,渣中As 的迁移增加。根据其特性在试验条件下调整冶炼参数,有选择地富集和固定杂质砷元素,获得铜低温熔炼过程中将砷调控进入渣相的有效措施,减少环境污染。