高纯溅射靶材回收研究现状

仝连海 ,钟伟攀 ,李凤连

(1.上海同创普润新材料有限公司,上海 201306;2.同创普润(上海)机电高科技有限公司,上海 201400;3.上海江丰电子材料有限公司,上海 201306)

随着国家对集成电路行业的重视以及国内芯片和显示器企业对高纯靶材国产化的迫切需求,作为关键原料的高纯溅射靶材的使用量会越来越多。高纯金属的价格通常是普通金属的5~10 倍,实现对高纯溅射靶材的残靶回收利用,可以大幅度降低生产成本,并能够提高稀缺和贵重金属资源的利用率,具有重要的经济价值和战略意义。

1 残靶的来源和分类

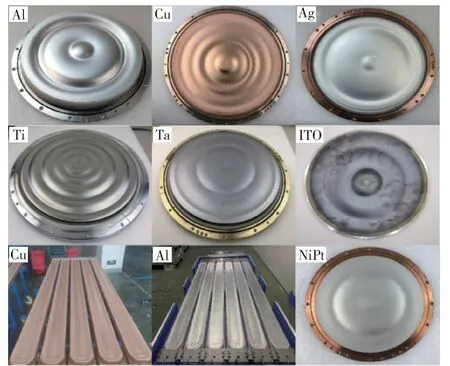

高纯溅射靶材在晶圆代工企业和液晶面板企业作为耗材使用,如中芯国际、台积电、华宏、三星、京东方、华星光电等。靶材在溅射过程中,由于背面磁场分布不同和加速气态离子轰击靶材表面的角度、能量等不同,靶材经过多次使用后表面会形成一圈圈环形的凹坑。常见靶材使用后外观如图1 所示。当凹坑深度达到接近击穿靶材时,靶材的寿命就结束了,这时候需要把使用寿命结束的靶材更换掉,被更换的靶材在行业内一般称为残靶或废旧靶材。高纯靶材利用率较低,一般平面靶利用率低于30%,旋转靶难超过70%[1]。

图1 靶材使用后外观Fig.1 Appearance of sputtering target after use

残靶根据成分不同,可以分为铝、钛、钽、铜、银等单质及其合金残靶;根据结构不同可以分为一体型残靶和焊接型残靶,一体型残靶是指溅射部分和支撑的背板材料都是相同高纯金属,焊接型残靶是指高纯金属部分和普通合金背板通过钎焊、扩散焊、电子束焊等焊接而成;根据形状不同可以分为圆形残靶、长条形残靶、三角形残靶、旋转残靶等,其中圆形、长条形、三角形统称为平面残靶。

从国内公开的靶材回收专利可以看出,目前国内进行残靶回收研究的企业主要以靶材制造商和高纯金属材料制造商为主,比如江丰电子、有研亿金、先导、欧莱、阿石创、同创普润、新疆众和、东方钽业等。超高纯金属及溅射靶材企业对靶材回收有较高的技术和产业链优势,这些企业最早面临靶材回收的需求,且较早进行靶材回收的技术储备。

2 残靶的回收

2.1 贵金属残靶

钌、铑、钯、金、银、铂、铱、锇等8 种金属一般被称为贵金属,其中高纯金、银、铂、钌及其高纯合金常用于加工成靶材,应用在集成电路、信息存储、平面显示器、光学薄膜等行业。贵金属靶材在半导体制造中的应用如表1 所示[2]。由于贵金属材料价格昂贵,国内对贵金属残靶的回收研究较多。

2.1.1 银和金

2.1.2 铂

在靶材中,金属铂通常会与其他金属形成化合物使用。半导体薄膜用镍铂合金是重要的高纯靶材,镍铂靶材中铂的质量含量一般在5%~60%。廖秋玲等[6]研究了从废镍铂合金靶材回收海绵铂,其工艺流程如图2 所示,采用硫酸与盐酸的混酸为介质进行氧化浸出-离子交换法分离镍、铂,再利用不同金属离子的性质差异,铂以海绵铂形式得以回收,最终铂的回收率达99%。高纯铂除了用于常见的镍铂合金靶材,也会在不同制程和工艺上与其他高纯金属形成合金靶使用,如钴铬铂靶材等。钴铬铂靶材用于磁头和硬盘的制造中,回收钴铬铂靶材中的铂需要溶解和分离提纯2 个步骤。赵家春等[7]研究了以氯酸钠为氧化剂,采用水溶液氯化法溶解合金靶材,再采用氯化铵选择性沉淀和离子交换的方法提取贵金属铂。

图2 镍铂靶材回收工艺流程Fig.2 Process flow chart of nickel-platinum alloy target recovery

2.1.3 钌

金属钌具有高熔点、高硬度、低膨胀系数、低电阻率和低电阻温度系数等特点。高纯钌靶可以用来制作集成电路中的阻挡层,也可作为动态随机存储器和铁电随机存储器中电熔的电极材料使用。钌残靶一般需要经过机械破碎、酸洗、干燥、氢还原、过筛的方法进行钌粉回收。韩守礼等[8]研究了用钌废料制备试剂级三氯化钌和靶材用钌粉的工艺,回收率在94%以上,工艺流程如图3 所示。

图3 钌靶回收工艺流程Fig.3 Process flow chart of ruthenium target recovery

贵金属靶材种类多,价值高。单质贵金属如金、银等残靶,经过物理方法处理,可几乎全部回收其中的贵金属。从贵金属合金残靶中回收贵金属过程中通常会有贵金属的损耗,即使提高一个百分点的贵金属回收率,其价值也不菲。从专利布局看,国内进行贵金属残靶回收技术储备的企业包括有研亿金、贵研铂业、广东先导等,由于残靶本身贵金属的属性,很多小型企业也会涉及贵金属残靶的回收。如何提高从贵金属合金残靶中提取贵金属的回收率、将含贵金属合金残靶价值利用最大化、注重环保是行业内重点研究的方向。

2.2 氧化铟锡残靶

ITO(Indium Tin Oxide)靶,即氧化铟锡靶,主要成分由90%~95%的In2O3和10%~5%的SnO2组成。ITO 靶拥有优良的光渗透性和导电性,并有较好的加工性能,近些年来ITO 靶材广泛应用于液晶显示器的制造加工中,主要用于制备成透明导电薄膜[9]。金属铟在自然界中没有独立的矿床,主要以伴生矿的形式存在于有色金属硫化矿中,属于稀散金属,在地壳中的含量仅约1 ×10-5%,且每年产量有限[10]。铟的生产主要包括原生铟和再生铟,原生铟的生产是指各类有色冶炼中产生的渣、烟尘、阳极泥等为原料生产金属铟,再生铟是指以各种含铟的废料为原料提取金属铟。金属铟用于生产ITO 靶材的消耗量逐年增加,金属铟已经成为战略性新兴产业发展的重要原料支撑,从ITO 残靶中回收金属铟具有重要的战略意义和经济价值。

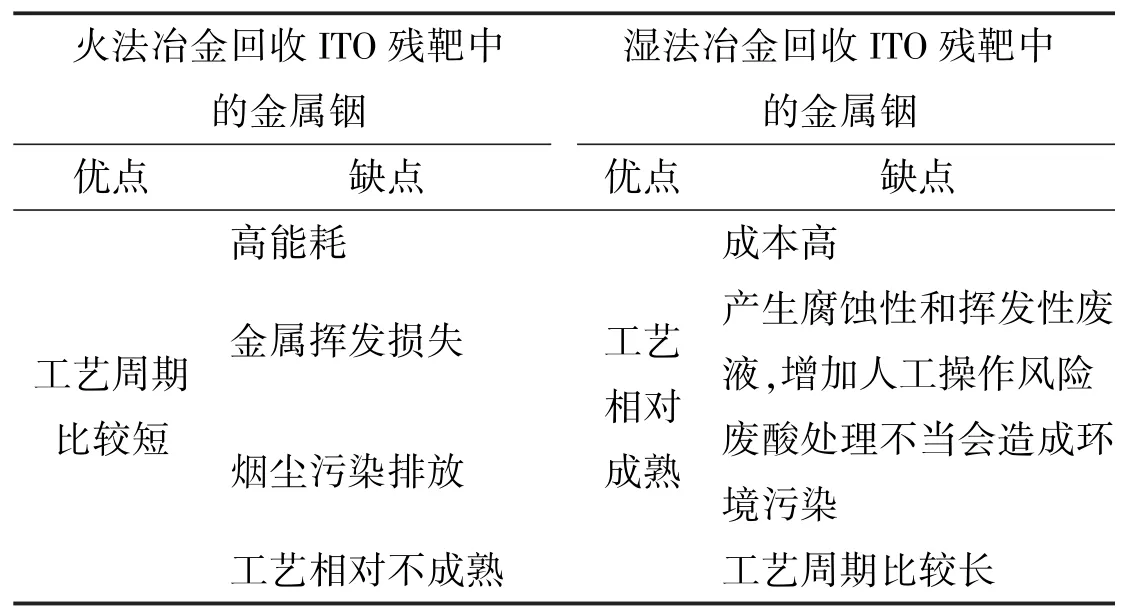

目前国内学术界和产业界对ITO 残靶中回收金属铟的研究比较多[10-18],工艺主要有湿法冶金和火法冶金两类。工艺流程如图4 所示。火法回收金属铟包括还原、分离、提纯等工艺步骤,还原剂一般使用碳或者氢,还原后的铟锡合金通过电解或者真空蒸馏的方法将铟和锡分离得到粗铟。当前湿法冶金是行业里回收ITO 残靶中金属铟的主流工艺,主要步骤包括酸浸出、铟锡分离、离子置换、碱熔得到粗铟。将ITO 残靶破碎后置于盐酸或硫酸溶液中浸出并过滤,In 和少量的Sn 会进入滤液中,为减少置换过程中In 的损耗,对滤液中的Sn 含量进行测定后加入适量Zn 粉或Al 粉将其置换并再次过滤,继续加入Zn 粉或Al 粉再将In 置换后得到海绵铟,将海绵铟压制成团并覆盖NaOH 加热熔化后得到粗铟。火法或者湿法得到的粗铟纯度为97%~99.8%,再通过电解精炼,纯度可以到99.99%以上,火法和湿法工艺回收ITO 残靶的优缺点见表2。

表2 火法和湿法冶金回收ITO 残靶的比较Table 2 Comparison of ITO target recovery by fire and hydrometallurgy

图4 ITO 靶回收工艺流程图Fig.4 Process flow chart of ITO target recovery

ITO 靶材市场主要集中在日本、韩国和中国,国外除了研究从ITO 残靶中回收铟的工艺外,对ITO残靶制备ITO 纳米粉体也进行了研究。韩国Dongchul Choi等[19]以废ITO 靶为原料,以盐酸为溶解剂,向溶解后的溶液中滴入NH4OH 至pH 值9.6,搅拌2 h 后出现白色悬浮液,离心处理后用去离子水洗涤5 次去除副产物NH4Cl。将白色悬浮物放在60 ℃烘箱中干燥12 h,再在400 ℃进行6 h 热处理,最终得到高纯ITO 纳米粉末。过程中发生的化学反应见式(1)~(3)。

课程中每个考核项目都设计了对应的考核方案,分别从总体方案设计、方案实施步骤设计、操作实施、项目总结报告等方面进行了过程考核。

除了通过湿法冶金和火法冶金回收ITO 残靶中金属铟的工艺外,一些国内ITO 靶材制造商还开发了直接利用ITO 残靶的技术[20-23]。主要方法步骤是将ITO 残靶表面清洗或酸洗预处理,然后破碎成ITO 粉,再过筛得到目标颗粒度的ITO 粉,ITO 粉可以用来加工制造成ITO 靶材或者ITO 蒸发料。此工艺与湿法或火法回收ITO 残靶中金属铟再利用的方法相比,流程短且成本低,但是过程中对杂质成分控制要求很高,否则回收加工的ITO 粉纯度无法达到使用要求。

金属铟最主要的消耗用途是生产ITO 靶材,国内外研究人员进行了大量的试验探究从ITO 残靶中回收金属铟,ITO 靶材对纯度有要求,金属铟又具有稀缺性,如何提高铟的回收率并提纯至所需纯度是研究的重点。映日科技、阿石创、广东先导等靶材公司对ITO 残靶回收进行了技术储备,在铟回收的过程中,存在工艺流程长、环境污染、回收率低等问题,ITO 残靶→ITO 制粉→烧结ITO 靶材工艺路线是一种高效、环保、短流程的可选途径,此工艺路线对污染源的控制要求非常高,否则无法得到所需纯度。

2.3 其他金属残靶

高纯钛靶材、高纯钽靶材、高纯铝及铝合金靶材、高纯铜及铜合金靶材是半导体行业中常用的高纯金属靶材。在半导体芯片制造中,高纯钛靶和钽靶作为阻挡层使用,高纯铝及铝合金靶材、高纯铜及铜合金靶材作为互连导线使用[24]。高纯铝靶和高纯铜靶也广泛应用于显示器行业,纯度比半导体行业稍微低些。与贵金属和ITO 残靶回收相比,国内和国外关于高纯钛、钽、铝、铜残靶的回收研究报道非常少。

2.3.1 钛

高纯钛靶材一般不掺杂合金元素使用,回收的高纯钛可重复用于高纯钛靶材的制造,也可用来制造高端钛合金,广泛用于航空航天、医疗等领域。高纯钛残靶的回收主要有2 种途径:一种是电子束真空重熔铸造;另一种是制备成高纯钛粉使用[25-26]。电子束真空重熔铸造的方法步骤包括机械加工法去除背板、钛残靶表面酸洗和干燥处理、然后使用电子束真空熔炼炉将预处理后的高纯钛残靶进行熔炼铸造成高纯钛锭,高纯钛锭则可以重复用于高纯钛靶材的加工或其他行业中。制备高纯钛粉的方法是将高纯钛残靶通过机械加工的方式去除背板并切成小块,把切割后的钛残靶小块进行表面酸洗和去等离子水冲洗,再通过氢化和破碎成粉,最后脱氢处理生成高纯钛粉。与电子束真空重熔铸造相比,制成高纯钛粉在粉末冶金中的用途更广泛一些。

2.3.2 钽

钽是重要的功能性材料,具有熔点高、冷加工性能好、抗酸碱腐蚀能力强等特点。钽属于资源相对短缺、分布不广的战略物资,高纯钽靶大量应用在集成电路中,实现高纯钽残靶的回收利用具有重要的实际价值和战略意义。任萍等[27]对废钽靶材回收处理的工艺进行了研究,主要是通过氢化钽残靶、剥离背板、破碎制粉、酸洗氢化钽粉、再脱氢后得到纯度99.995%以上的冶金级钽粉,钽粉可以继续用于高纯钽锭的制备。

2.3.3 铝

半导体行业用的高纯铝靶材包括纯铝靶、铝硅铜合金靶、铝硅靶、铝铜靶等掺加合金的靶材,合金含量一般为0.1%~5%,其中高纯铝合金靶材用量占比95%以上,而显示器行业则以高纯铝靶材为主。由于高纯铝合金残靶的合金元素存在,通过偏析法或者电解法再重新提纯至高纯铝的纯度,在技术上比较难实现且经济价值不高。比较理想的方法是将高纯铝残靶按合金元素分类,然后经机加工去除背板和焊料、对残靶表面进行清洗预处理,再通过重熔配比合金实现再利用,实际操作过程需要精细化管理,以防止不同成分混入而造成污染[28-29]。

2.3.4 铜

高纯铜靶材及铜合金靶材与高纯铝类似,半导体用的高纯铜靶包括纯铜靶、铜锰靶、铜铝靶等掺加合金的靶材,显示器行业以高纯铜靶为主。高纯铜及合金靶材的残靶回收工艺也与高纯铝及铝合金靶材相似,依次进行切割、酸浸洗、水浸洗、酒精浸洗和烘干,再放入真空熔炼炉中按比例配置目标合金成分,继而铸造成铸锭用于靶材的加工,实现高纯铜及其合金的重复再利用[30-31]。

进行高纯钛、钽、铝、铜残靶回收技术储备的企业主要包括宁波创润、东方钽业、江丰电子、同创普润、新疆众和等靶材生产或高纯材料制造企业。高纯铝、钛、钽、铜等及其合金靶材是半导体行业中用量较大的靶材,对靶材的纯度要求也最高,残靶回收主要面临以下几个问题:①残靶的背板及焊接层如何彻底去除,达到降低回收高纯材料难度的目的;②高纯靶材在溅射过程中会有反溅射层附着在靶材边缘,残靶下机后运输周转过程中表面会受到污染,如何去除残靶表面的污染物非常关键;③残靶合金种类较多,外观形状不易区分,如何快速、准确且成本较低检测区分合金成分是实现残靶回收利用的必要条件。

3 结语与展望

近几年高纯金属材料和靶材企业对残靶回收越来越重视并进行了相关研究,残靶回收不仅可以降低高纯金属原材料的制造成本,而且对提升企业在国际上的竞争力具有重要意义。残靶回收过程中需要关注以下几点。

1)提高贵金属残靶中贵金属的回收率、注重环保是贵金属残靶回收过程中需要重点研究的方向。

2)在ITO 残靶回收的过程中,存在工艺流程长、环境污染严重、回收率低等问题,ITO 残靶→ITO制粉→烧结ITO 靶材工艺路线是一种高效、环保、短流程的可选途径。

3)国内外对高纯钛、钽、铝、铜等残靶回收的研究比较少,残靶背板和焊接层去除、高纯残靶表面清理、快速低成本区分合金成分是关键。

4)目前高纯靶材残靶回收工艺还存在金属回收率低、回收产品纯度不高、工艺流程长等问题需要攻克和改善,未来开发较短的流程、环境友好的工艺、探索高价值的用途是高纯残靶回收技术改进和发展的方向。