煅烧温度对煅后石油焦微观结构演变的影响

犹子涵 ,肖劲 ,于谱生 ,周宇 ,甘小双 ,仲奇凡

(1.中南大学 冶金与坏境学院,湖南 长沙 410083;2.济南澳海炭素有限公司,山东 济南 250101)

0 引言

煅后石油焦(煅后焦)是铝电解用炭阳极、电解槽石墨/半石墨阴极和炼钢用石墨电极等冶金炭素材料的主要原料,质量占比在85%以上[1-2]。现有研究表明,煅烧会使石油焦的物理和化学性质发生一系列变化[3-4]:焦体中的挥发物和水分被大量去除,使体积收缩率和真密度增加;芳香烃在煅烧过程中先后经历热解、生长和重新排列,使导电性提高;H、O、N、S 等杂质元素也可在高温下脱除,使焦体骨架抗氧化性提高。煅烧温度是影响煅后焦性能的主要工艺参数之一,挥发分在煅烧温度大于150 ℃时开始析出,在600 ℃左右大量析出,当煅烧温度低于700 ℃时,煅后焦的体积和电阻率较大,只有在1 200 ℃以上才能获得理想的真密度、机械强度和电阻率[5]。目前,对于冶金炭素材料制备的煅烧工序,通常需要大量人工经验调整生产参数以应对不同产品性能需求的改变,这成为了制约冶金炭素乃至全行业智能化生产发展的主要瓶颈之一。而突破此类瓶颈的关键,在于能在微观层面精确表征煅后焦微观结构特征的同时,还能深入揭示焦体在不同煅烧温度下微观结构的演变规律。但现有的关于煅后焦微观结构演变和煅烧温度影响的研究大多基于传统试验,一些规律总结偏向于对试验结果的推测[6-8],高精度微观结构解析仍是冶金炭素研究领域的主要空白。本文将前人研究[9]总结出的基于高分辨透射电镜(HRTEM)检测与计算机图像二值化处理的炭材料晶格条纹提取技术进一步优化,加入图像色调均化处理步骤,并结合拉曼光谱检测与数学拟合等方法研究了某铝冶炼厂炭素车间石油焦在不同煅烧温度下的微观结构特征的演变规律,为冶金炭素材料制备工艺的智能化发展提供了可靠的理论依据。

1 试验

1.1 试验原料

石油焦样品:Coke1,某铝冶炼企业炭素车间原料;Coke2,宁波市石油化工厂生产;Coke3,天津市石油化工厂生产。

1.2 样品制备

对石油焦样品(Coke1)进行研磨和筛选,选择-106 μm 的粉末用于煅烧制样。每批称取约70 g的Cokel 粉末,干燥后放入直径为10 cm 石墨坩埚,并用盖子将石墨坩埚密封,放置于直径为16 cm 刚玉坩埚的底部中央。向刚玉坩埚的间隙填充填埋料,并用盖子密封,在煅烧期间隔离空气。将经上述处理的刚玉坩埚分批次放入箱式炉中,然后分别在25~1 600 ℃范围内的13 个温度段煅烧Coke1,以制得不同煅烧温度下的煅后焦样品。加热速率设定为5 ℃/min(1 000 ℃以下时)和3 ℃/min(1 000 ℃以上时),箱式炉的型号是KSL-1700X,由合肥科晶材料科技有限公司制造。此外,选用石油焦(Coke2和Coke3)作为验证组,验证组样品采取的煅烧温度宜在上述所选13 个Coke1 煅烧温度之外,且在高温区有明显跨度,故选择Coke2 和Coke3 分别在850 ℃和1 350 ℃温度下进行与Coke1 相同的煅烧处理并用于验证下文推导公式的准确性。

1.3 微观结构解析方法

HRTEM 检测在先进研究中心研究所(中南大学)使用Tecnai G2 F20 场发射电子显微镜(FEI,美国) 进行。用石英杵将样品粉碎成细粉(约30 min),干燥2 h,并悬浮在酒精中。样品在超声波浴中充分混合20 min 后,再滴入铜网中分散。HRTEM 仪器的点和线的分辨率分别为0.24 nm 和0.102 nm,加速电压范围为20~200 kV。利用图像量化分析插件(QIA-64)对不同温度下煅后焦的HRTEM 图像进行处理,得到相应的晶格条纹图像。晶格条纹提取方法包括傅里叶变换、色调均化、阈值函数和骨架化等步骤,长度小于3 Å(考虑图像噪声)的条纹被过滤。在条纹提取过程中,对HRTEM图像进行二值化处理,生成数据文件,包括各晶格条纹的长度、中心点笛卡尔坐标和角度等信息。原理和操作细节与You等[9]的研究相似,且加入了色调均化这一优化步骤。

通过晶格条纹的长度来量化不同温度下煅后焦芳香片层的生长程度,晶格条纹的平均长度以HRTEM 图像中晶格条纹长度之和除以总晶格条纹的个数计算。利用基于MATLAB 平台开发的Stack脚本分析煅后焦芳香片层的堆叠结构,Stack 脚本基于以下3 个参数来判断2 个及以上的晶格条纹是否为堆叠:2 个晶格条纹的夹角;2 个晶格条纹的中心点距离;以条纹为底向对方中心点作垂直线的长度。因为石墨片层间的距离为3.5 Å,所以对于石油焦这种典型的无定形碳结构,夹角小于20°,中心点距离小于5 Å,垂直线长度小于4 Å 的可以归类于堆叠[10]。三层、四层和五层等堆叠的循迹规律均与两层堆叠的判定规则一致。通过多次相邻晶格条纹的判定,可以归纳出二层、三层、四层和五层等多种堆叠结构。利用HRTEM 图像中晶格条纹的角度分布以及每15°范围(360°被划分为24 区域)内的条纹贡献(每15°范围内所含条纹长度与所有条纹长度总和之比)来量化煅后焦芳香片层的取向[11]。每张图像被旋转,直到最大条纹贡献集中在60°~105°(简称45°集中分布AT),以便不同煅烧温度下煅后焦芳香片层取向的比较。

在Rigaku 衍射仪(Rigaku TTR-III,Cu-Ka 辐射,λ=1.54 Å,管电压=40 kV,电流=250 mA)上采集XRD 图,以获得样品的石墨微晶特征和形态特点。拉曼光谱使用Alpha 300R(WI Tec 公司,德国)进行,采用来自氩离子激光器的激光波长为532 nm的辐射,输出功率为100 mW,行程为60 mm,用于分析样品的石墨化程度。

2 结果与讨论

2.1 晶格条纹形貌和长度演变

2.1.1 煅烧温度对煅后焦晶格条纹形貌的影响

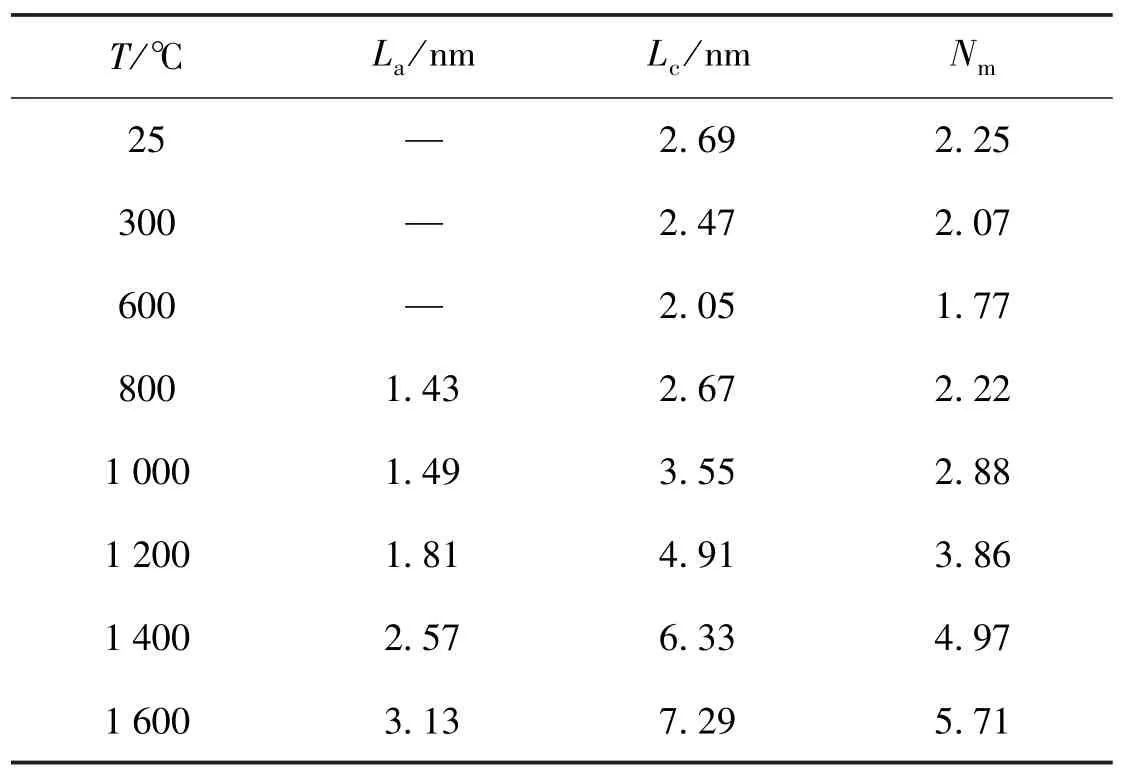

煅后焦晶格条纹在不同煅烧温度下生长概况如图1 所示。在25~600 ℃低温范围内,晶格条纹生长不明显。整体结构呈无序排列,具有无定形碳特征。当温度达到800 ℃时,整个结构的边缘出现了较长的条纹,表明在煅烧过程中,温度在800 ℃以上时芳香片层才开始由颗粒表面生长。在800~1 600 ℃温度范围内,条纹长度逐渐增大,整体结构逐渐有序,石墨晶型的特征逐渐显现。煅后焦的XRD 谱图在15~35°和40~47°的2θ范围内进行峰拟合,所得煅后焦样品的晶体直径(La)、晶体高度(Lc)和层间间距(d002)等结构参数见表1。煅烧温度在800 ℃以上时煅后焦才出现了有意义的La值,并且随着温度的上升La不断增大,证实了上述对图1 观察分析结果。

表1 不同煅烧温度下煅后焦的XRD 结构参数Table 1 XRD structural parameters of calcined petroleum coke

2.1.2 煅烧温度对煅后焦不同长度晶格条纹占比的影响

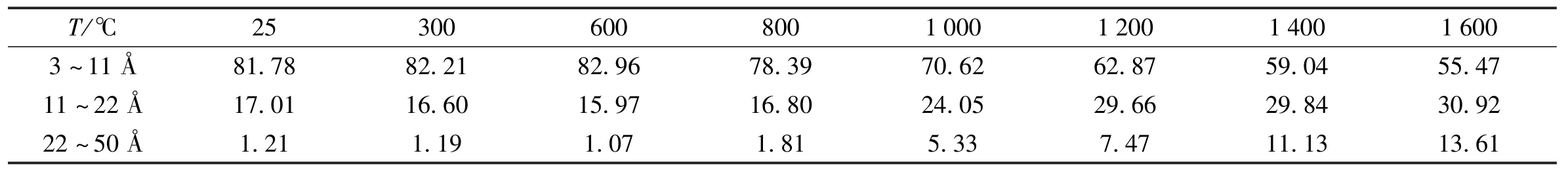

将不同煅烧温度下煅后焦晶格条纹按3~11 Å、11~22 Å 和22~50 Å 的长度范围进行分类并分别定义为初级条纹、中等条纹和长条纹。初级条纹、中等条纹和长条纹的占比随着煅烧温度的变化如表2 和图2(a)所示。结果显示:在25 ℃时,3 种条纹的占比分别为81.78%、17.01%和1.21%,并在25~600 ℃温度范围内略有波动;在600 ℃以上,初级条纹占比逐渐下降,而在800~1 200 ℃范围内,中等条纹频率迅速上升,表明在这个温度范围内,大量芳香碎片转化为芳香中间体;煅烧温度达到1 200 ℃以上,芳香碎片转化为中间体的同时,中间产物开始逐渐生长为大的芳香片层,导致中等条纹的占比增加缓慢,而长条纹的占比显著增加;在1 600 ℃时,约30%的初级条纹在煅烧过程中转变为中等条纹与长条纹,中等条纹和长条纹的占比分别为30.92%和13.61%,远高于先前研究所报道的生焦和煤等无定形碳的值[12-13]。

表2 不同煅烧温度下初级条纹、中等条纹和长条纹的占比Table 2 Proportions of primary fringes,medium fringes and long fringes at different calcination temperatures%

图2 不同煅烧温度下煅后焦晶格条纹的长度分布占比与LT的曲线拟合及验证Fig.2 Curve fitting and verification of length distribution ratios and LT of calcined coke lattice fringes at different calcination temperatures

2.1.3 煅烧温度对煅后焦平均晶格条纹长度的影响

为了探究不同煅烧温度下的平均晶格条纹长度(LT)与煅烧温度的变化规律,使用多个数学函数模型对13 个煅烧温度段的LT值进行曲线拟合。结果如图2(b)所示,当温度低于600 ℃时,LT值变化趋势最符合二次函数模式;当温度处于600~1 300 ℃时,LT值的变化趋势与Sigmoid 函数模型[14]最为吻合,其数学方程由式(1)表示,校正误差平方R2=0.996。为了验证拟合曲线和推导公式的通用性,利用式(1)计算出煅烧温度为850 ℃和1 350 ℃时LT的计算值,再与石油焦coke2 和coke3 在850 ℃和1 350 ℃煅烧后的LT实际值进行比较,LT计算值与实际值基本吻合,最大误差为1.50%,可见所得关于LT与煅烧温度变化的拟合曲线和推导公式的准确性高及通用性好。根据拟合曲线的变化趋势,可将煅后焦芳香片层随煅烧温度的生长分为3 个阶段:在第一阶段(25~600 ℃),LT值最开始为7.12,略有降低,晶格条纹略有缩短,600 ℃到达最小值,为6.63 Å,表明这阶段主要发生芳香族片层的挥发分和氢的去除,但芳香族聚合反应活性较低[12];在第二阶段(600~1 300 ℃),LT值较25 ℃时已增长至1.5 倍,LT值从7.12(25 ℃)上升到11.31(1 300 ℃),LT值显著增加,表明大量新芳香烃的产生和细小芳香片段的聚合;在第三阶段(1 300~1 600 ℃),LT值 从11.31增加到11.79,但增加趋势变得缓慢,表明在此温度范围内难以产生更大的芳香片层(超大芳香片层的出现需要进行如石墨化等超高温工艺)。

煅后焦煅烧温度的选择宜在有效升温区间内,在此区间内,煅后焦的微观结构特征达到了可观的数值,且提升温度对微观结构特征的优化作用较大,利用上述分析的结果可将有效升温区间具体量化,将公式(1)在600~1 600 ℃区间进行求导,其导数在985 ℃达到极大值,该温度下LT值随温度的变化速率最快,其导数在极大值缩小至1/5 后,即温度为1 490 ℃时,LT值随温度的变化速率趋于平缓,可得煅后焦芳香片层生长的有效升温区间为985~1 492 ℃。

2.2 堆叠结构演变

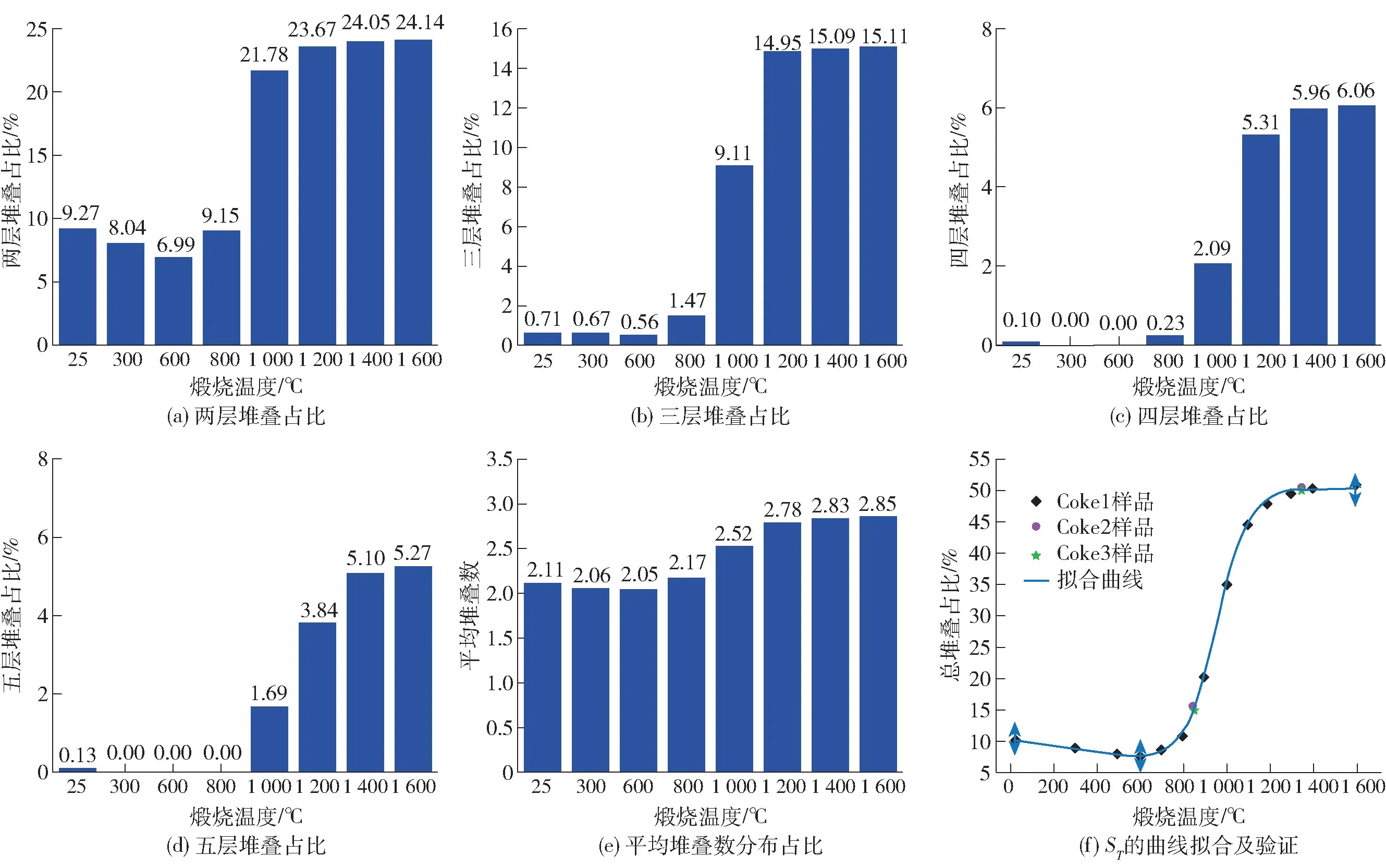

2.2.1 煅烧温度对不同堆叠结构占比的影响

芳香片层的堆叠是类石墨碳材料重要并特殊的微观结构,采用Louw等[15]开发的方法从HRTEM显微照片中分析出不同煅烧温度下煅后焦晶格条纹的堆叠结构。煅后焦晶格条纹之间相互的堆叠结构分为两层堆叠、三层堆叠、四层堆叠和五层堆叠(五层以上堆叠在煅后焦结构中几乎不存在)。不同煅烧温度下4 种堆叠的占比如图3(a)~(d)所示。4 种堆叠类型中,两层堆叠占主导地位,其占比在温度从600 ℃到1 600 ℃逐渐增加,在1 600 ℃达到24.14%。三层堆叠的占比变化与两层堆叠相似,在600 ℃时达到最小值 0.56%,逐渐增大,在1 600 ℃时达到最大值15.11%。低温阶段四层和五层堆叠占比趋近于零,在800 ℃以上逐渐攀升,在1 600 ℃分别达到6.06%和5.27%。4 种堆叠占比的变化对平均堆叠数(NA)的影响较大,其在600 ℃以下均略有下降,而在600 ℃以上则持续上升(图3e),表1所展示的XRD 结构参数Lc与Nm也呈现出类似的变化趋势,堆叠结构的生长决定着微晶的高度,XRD 分析很好地映证了HRTEM 的分析结果。综上可知,在较低煅烧温度下挥发分脱除与活性位点的生长过程对晶格结构有轻微破坏,在800℃以上,芳香片层的堆叠开始迅速增加,提高了煅后焦整体微观结构的有序度。

图3 不同煅烧温度下煅后焦晶格条纹的二、三、四、五层堆叠占比,平均堆叠数分布占比与ST的曲线拟合及验证Fig.3 Curve fitting and verification of distribution ratios of every stacking type,average stacking frequency,and ST of lattice fringes of calcined petroleum coke at different calcination temperatures

2.2.2 煅烧温度对总堆叠占比的影响

进一步地,由不同煅烧温度下4 种类型堆叠的占比之和可得到总堆叠占比(ST),ST随煅烧温度的演变及曲线拟合如图3(f)所示。对13 个煅烧温度段的ST值的拟合结果表明,在25~600 ℃温度范围内,ST随煅烧温度的演变符合二次函数模型,在600~1 600 ℃温度范围内,ST随煅烧温度的演变符合Sigmoid 函数模型,数学方程如式(2)所示,R2=0.999。在850 ℃和1 350 ℃煅烧温度下,ST计算值与煅烧coke2 和coke3 的实际值基本吻合,最大误差为1.89%。

根据拟合曲线的变化趋势,用3 个阶段来描述堆叠结构的演化过程:在第一阶段(25~600 ℃),由于挥发分的去除(主要发生在150~450 ℃温度范围内)产生了大量自由基,导致横向交叉键增加,抑制了内部结构的堆积,ST值从10.02%下降到7.37%,然而,当温度超过临界值(600 ℃)后,这种现象消失;在第二阶段(600~1 200 ℃),随着ST值的急剧增加,内部结构重新调整开始;在第三阶段(1 200~1 600 ℃),ST值接近平衡,在1 600 ℃时达到50.39%,第三阶段煅后焦的ST值远高于生焦、无烟煤[16-17],但低于石墨[18],这表明第三阶段煅后焦的有序度介于无定形碳和石墨之间,其微观结构中含有类石墨特征。公式(2) 的导数在 600~1 600 ℃区间达到极大值的温度为960 ℃,该温度下ST值随温度的变化速率最快,随后其导数在温度为1 180 ℃时缩小至1/5,ST值随温度的变化速率趋于平缓,可得煅后焦芳香片层堆叠结构形成的有效升温区间为960~1 180 ℃。

2.3 条纹取向演变

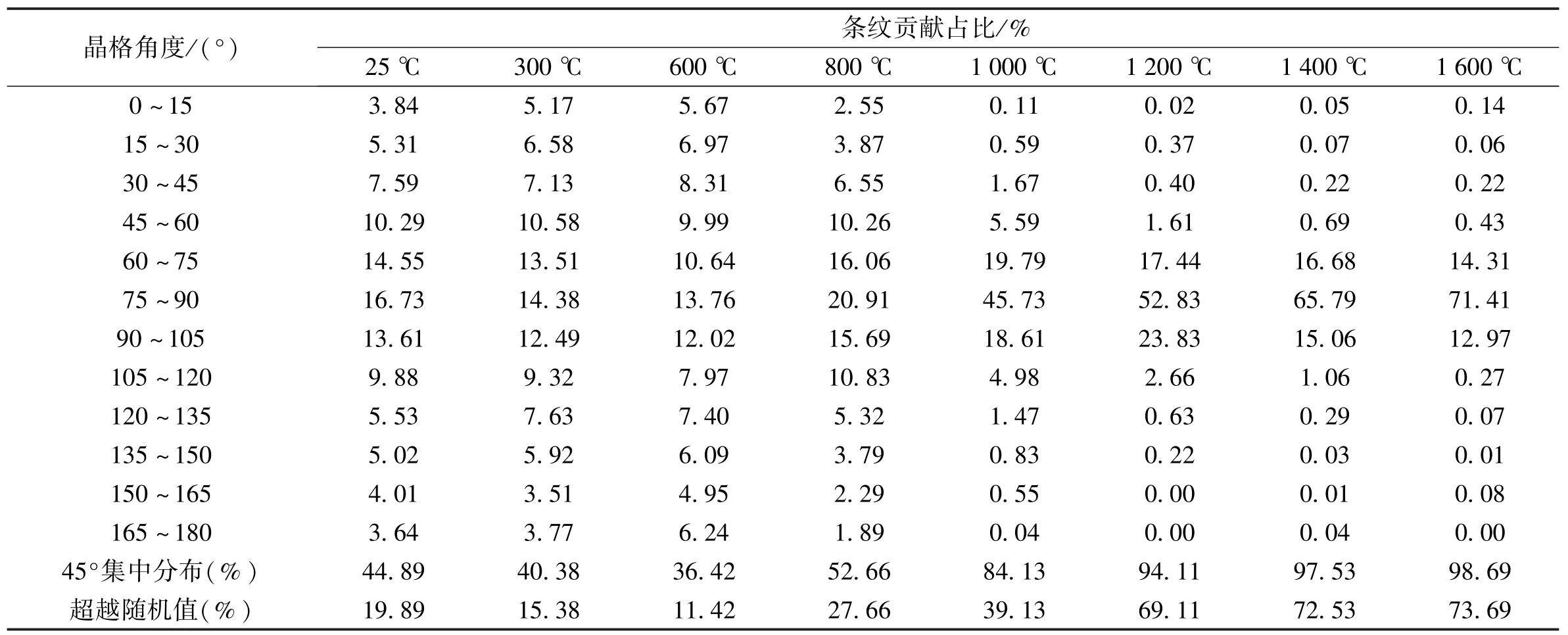

2.3.1 不同煅烧温度下每15°的晶格角度分布

芳香片层的取向是评价碳材料微观结构有序度的另一个重要微观结构特征[19],本文利用HRTEM图像中晶格条纹的角度分布以及每15°范围内的条纹贡献占比来量化不同煅烧温度下煅后焦芳香片层的取向,分析结果如图4 所示,详细数据见表3。在25~600 ℃的低温范围内,玫瑰风向图中的分束呈现明显的发散状,表明晶格条纹呈多方向随机分布,整体微结构有序度较低。在800~1 600 ℃的高温范围内,随着温度的升高玫瑰风向图中的分束迅速收束,大部分晶格条纹的角度偏转在45°以内,表明在此范围的煅烧温度下,芳香片层的取向逐渐一致化,有序度显著提高。

表3 不同煅烧温度下每15°的晶格角度分布Table 3 Lattice angle distribution every 15°at different calcination temperatures

图4 不同煅烧温度下每15°的晶格角度分布的玫瑰风向图Fig.4 Rose wind direction diagram of lattice angle distribution every 15°at different calcination temperatures

2.3.2 不同煅烧温度下晶格条纹的45°集中分布

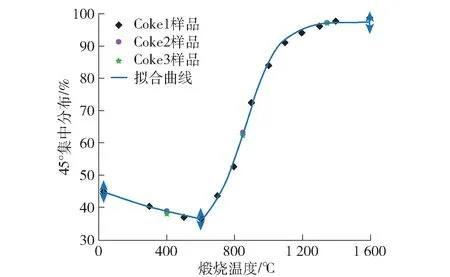

对于13 个煅烧温度段的45°集中分布(AT)的曲线拟合结果与LT和ST的拟合结果相似。如图5所示,AT的演变趋势在600 ℃以下符合二次函数模型,在600 ℃以上符合Sigmoid 函数模型,其数学方程式如式(3) 所示,R2=0.996。在850 ℃和1 350 ℃温度下 煅烧Coke2 和Coke3的AT值 与式(3)计算值吻合,最大误差为1.36%。

图5 不同煅烧温度下煅后焦晶格条纹的AT的曲线拟合及验证Fig.5 Curve fitting and validation of AT for lattice fringes of calcined petroleum coke at different calcination temperatures

从拟合曲线的趋势来看,AT值在25~600 ℃温度范围内从44.91%先缓慢下降、600~1 200 ℃迅速上升和1 200~1 600 ℃后最后趋于缓慢平衡。在1 600 ℃时AT最大值为98.69%,远优于无定形碳材料(小于50%),但在1 600 ℃时,15°范围内的条纹贡献占比例最大为71.41%,比石墨要低,表明高温煅烧使煅后焦的微观结构向更高的有序度演化,但要达到石墨的有序度还需要进一步的高温处理。对公式(3)求导可知在600~1 600 ℃区间内,在864 ℃温度下AT值随温度的变化速率最快,与上述分析同理,在高于1 155 ℃时AT值随温度的变化速率趋于平缓,可得煅后焦晶格取向优化的有效升温区间为864~1 155 ℃。

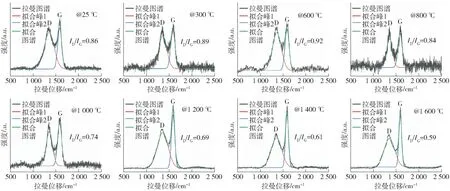

2.4 石墨化度演变

煅后焦晶格条纹的各项结构特性随着煅烧温度的变化演变程度巨大,微观结构整体有序度大幅改变,而微观结构整体有序度可以利用煅后焦的石墨化度表征。不同煅烧温度下煅后焦样品的拉曼光谱测试图如图6 所示。由图可知,样品均出现了2 个峰,分别为在1 360 cm-1左右处的D 峰(A1g振动模式)和在1 590 cm-1左右处的G 峰(E2g振动模式),D 峰称为结构无序峰,代表碳材料的无序程度,而G 峰为石墨晶型峰,代表碳材料中的石墨微晶。2个峰均较尖锐,表明样品中均含有无序碳和石墨结构。D 峰与G 峰积分强度的比值为R值(R=ID/IG),用于表征碳材料的石墨化度,R值越小表示有序程度越高,且越接近石墨结构,石墨化度越高。比较经计算得到的各煅后焦样品的R值可知,煅后焦的石墨化度在600 ℃以下随着煅烧温度的升高有轻微降低的趋势,最大值Rmax为0.92;在600~1 400 ℃温度范围内石墨化度随着煅烧温度的升高迅速增加,而在1 400 ℃以上再升高煅烧温度,石墨化度无明显变化,最终达到最小值Rmin,为0.59。拉曼光谱分析得到的石墨化度变化趋势映证了上文所述的煅后焦各项结构特征随煅烧温度演变的规律。

图6 不同煅烧温度下煅后焦样品的拉曼光谱Fig.6 Raman spectroscopy of calcined petroleum coke samples at different calcination temperatures

3 结论

本文基于前人研究[9]的方法与发现,采用优化后的HRTEM 晶格条纹智能提取技术,并结合拉曼光谱检测及数学量化拟合等方法针对不同煅烧温度下煅后焦微观结构的特征与演变规律进行了深入探究与分析,得出以下结论。

1)在25~1 600 ℃的温度范围内,煅后焦的平均晶格条纹长度、总堆叠占比(ST)和45°集中分布分别由起始值7.12 Å、10.02%和44.91%变化到11.79 Å、50.39%和98.69%;各项微观结构特征值在600 ℃以下会随温度升高而轻微劣化,而在600~1 600 ℃的温度范围内,各项微观结构特征值的变化规律符合Sigmoid 函数模型,随着温度升高先迅速提升后平缓增加。

2)利用拟合曲线的推导公式求得煅后焦各项微观结构特征的有效升温区间,煅后焦芳香片层生长、堆叠结构形成与晶格取向优化的有效升温区间分别为985~1 492 ℃、960~1 180 ℃与864~1 155 ℃。比较各区间的左端点,可得煅后焦微观结构特征随温度变化而演变的优先级为:晶格取向>晶格堆叠>晶格尺寸生长。

3)通过拉曼光谱分析得到煅后焦微观结构的石墨化度在600 ℃以下随着煅烧温度的升高有轻微降低的趋势;在600~1 400 ℃温度范围内石墨化度随着煅烧温度的升高迅速增加,而在1 400 ℃以上再升高煅烧温度,石墨化度无明显变化,表征石墨化度的R值在25~1 600 ℃的温度范围内由起始值0.86 变化到0.59。