供应不确定情境下制造商企业采购策略选择

梁力军,袁苗苗,孙玉璇

(北京信息科技大学 信息管理学院,北京 100192)

0 引言

经济全球化推动了国际生产分工进一步细化,生产工序被分配到世界范围内不同的国家和地区,形成了全球价值链,促进了世界各地经济共同发展。但因政策因素、自然灾害因素和计算机病毒等引起的供应中断风险事件时有发生,给节点企业、全球价值链和社会均带来了巨大的损失,制造业遭受的损失尤为严重。根据Emmelhainz,等[1]的调查显示,在众多行业中,制造商企业行业因供应不当造成缺货而流失的客户数值达到50%以上。近年来,在供应链全球化背景下,中国部分企业未能事先充分考虑供应中的不确定性因素,从而被卷入供应中断的风暴中,如2018年美国对中兴通讯实行芯片出口禁令,使得中兴通讯面临着生存危机。再如2019年美国制裁华为芯片,短时间内华为企业在国际业务上损失超过100亿美元[2]。事件发生后,华为的解决方式是与国内芯片供应商企业海思进行合作,而中兴通讯则被迫接受美国开出的巨额罚款,从而来保证供应链的正常运转[3]。可见,供应链条上的供应中断问题对企业影响重大。这些现实教训也让供应链业界及研究学者开始重视不确定条件下商品供应的管理与决策,探究应对供应中断风险的有效机制。

供应中断是供应链风险的一种重要表现形式,通常指由于自然灾害或者人为事件导致供应商企业在一定时间内无法继续满足制造商企业经营活动的最低要求。在物资由生产流通企业经生产加工、仓储配送等诸多环节最终到顾客手中的这一过程中,供应中断可能会发生在企业供应链体系中的各个环节。由于制造商企业在供应不确定条件下受到的影响最大,本文主要探究供应不确定条件下一、二级供应商企业的供应行为,以及多种现实因素影响下制造商企业的采购行为,并以制造商企业最大的期望利润为目标,解决不同供应中断风险概率下制造商企业采购应对策略的选择问题。

1 文献综述

1.1 供应不确定条件下的相关研究

国外学者Shao,等[4]针对供应不确定条件下新能源汽车行业的锂供应链弹性展开评估,建立以供应中断为模型场景的仿真模型,通过验证得出短期供应中断风险条件下的弹性优于长期中断风险条件下的结论。Lin,等[5]则界定了在供应不确定性下上游制造商企业的有效生产成本量化对渠道结构均衡的影响,以证明合作供应链渠道结构的均衡。国内学者陆芬[6]将供应不确定的影响因素归因于供应商企业的产出及成本的不确定,并认为供应不确定将导致制造商企业生产计划的变更、成本的改变以及服务质量的下降等不良后果。陈利华,等[7],张剑,等[8]建立相关零售商库存模型,重点引入了供应链中供应和需求的不确定性,并在制造商企业最大期望利润条件下试图解决零售商的最优库存问题。杨浩雄,等[9]在二级农产品供应链产出不确定情况下,对资金约束型农户在分散决策下的农产品订购和投产量进行了融资策略分析,得出销售商的期望收益会随着农户自有资金的增加而减少的结论。

另外,学界对供应不确定性条件下可能的结果还进行了进一步深入研究,并认为供应中断是其主要表现,往往具有多样性、复杂性、不可控性、客观性以及阶段性等特点[10]。如姜楠[11]以电商供应链为研究对象,分析了突发事件导致供应中断条件下的风险管理,认为供应中断具有复杂性、动态性和交叉性等特征。马思静[12]将供应中断描述为由于延迟、不可用或其他形式的干扰而可能导致的任何形式的原材料供应中断。陶俐言,等[13]还将供应中断情境分为完全中断和部分中断,并以中断概率大小表示完全中断和部分中断的严重性程度,进而分析供应中断对企业绩效的影响。相关研究已开始着重于供应中断的内外致因及中断程度对企业绩效产生的影响。

1.2 供应不确定条件下制造商企业采购策略研究

面对不确定条件下不同程度的供应中断风险,如何科学合理的作出采购选择对于制造商企业而言具有着重要价值。国内外学界、物流界纷纷对此展开了相关研究。

如国外学者Berger,等[14]使用决策树模型对供应不确定状况下制造商企业的采购策略进行了深入研究,得出中断风险概率较低时双源供应模式相比单源供应模式更优的结论。Burke,等[15],Li,等[16]对制造商企业存在后备供应商企业的情况进行研究,分析不同程度的供应中断风险下单源采购与多源采购策略的选择问题。国内学者陈崇萍,等[17]基于海外供应价格可变的情况,研究了供应价格和供应中断风险承担因子对于制造商企业最优订货量的影响;李伟琛[18],曹文彬,等[19]建立了政府补贴、碳税政策以及双寡头制造商企业和供应商企业的博弈模型,比较分析了无供应中断风险和存在供应中断风险两种情形下相关政策对制造商企业采购策略的影响,最终得出存在中断与不存在中断时制造商企业采购策略的影响因素,并证实了双源采购策略的效果要优于单源采购。另外,陈崇萍,等[20]研究了制造商企业利用自有资金对存在供应缺陷的双源采购模式下产品竞争力较弱的供应商企业进行了缺陷改善后的采购决策。符正平,等[21]以华为公司为典型案例,从备选技术和备选供应商企业入手,提出用“内外双供应链”的管控方式来应对全球供应的不确定性。

综上所述,相关研究考虑了市场波动、成本价格、政府政策、资金供给等因素对制造商企业产生的影响,但多集中于市场价格变动分析和最优订货量的计算,而较少考虑供应商企业面对供应链条复杂因素下的选择动因和选择策略问题,对如何作出科学决策并使期望利润达到最优方面的研究也相对较少。

2 供应不确定条件下采购策略选择研究

本文将构建供应不确定条件下制造商企业的单源与双源采购策略模型,在充分考虑期初库存、供应产品合格率以及具有价格弹性的市场需求下,探究潜在供应中断风险对制造商企业决策产生的影响。本文将与制造商企业关联度最紧密的一、二级供应商企业作为研究对象来进行深入研究。通过计算不同采购策略模型下供应商企业的利润函数,开展算例分析和模型中所涉及参数的灵敏度分析,最终为制造商企业的采购决策提供参考。

2.1 单源与双源采购情形分析

基于相关研究成果,本文首先研究单源采购下分别面向一、二层级的两种采购模式,其次继续研究制造商企业的双源采购模式,即制造商企业同时面向一、二级供应商企业共同采购,其中一级供应商企业具有中断风险,但供应价格较低;二级供应商企业具有相对稳定性,认定其能够随时提供满足市场需求的供应量,且在一级供应商企业发生中断风险时,能够快速给予补充供应,但成本价格相对较高。

需要指出的是,制造商企业在选择双供应商企业合作过程中,若发生一级供应商企业供应中断现象,产品的供应短缺将引起市场需求的变化,制造商企业将与一级供应商企业的订单转向二级供应商企业合作,二级供应商企业把握市场机遇,为提升自身效益将提高附加订单量的供应价格。在众多不确定因素下,制造商企业需要权衡供应风险和企业利润对采购策略进行选择。

2.2 单源与混合双源采购策略选择决策模型构建

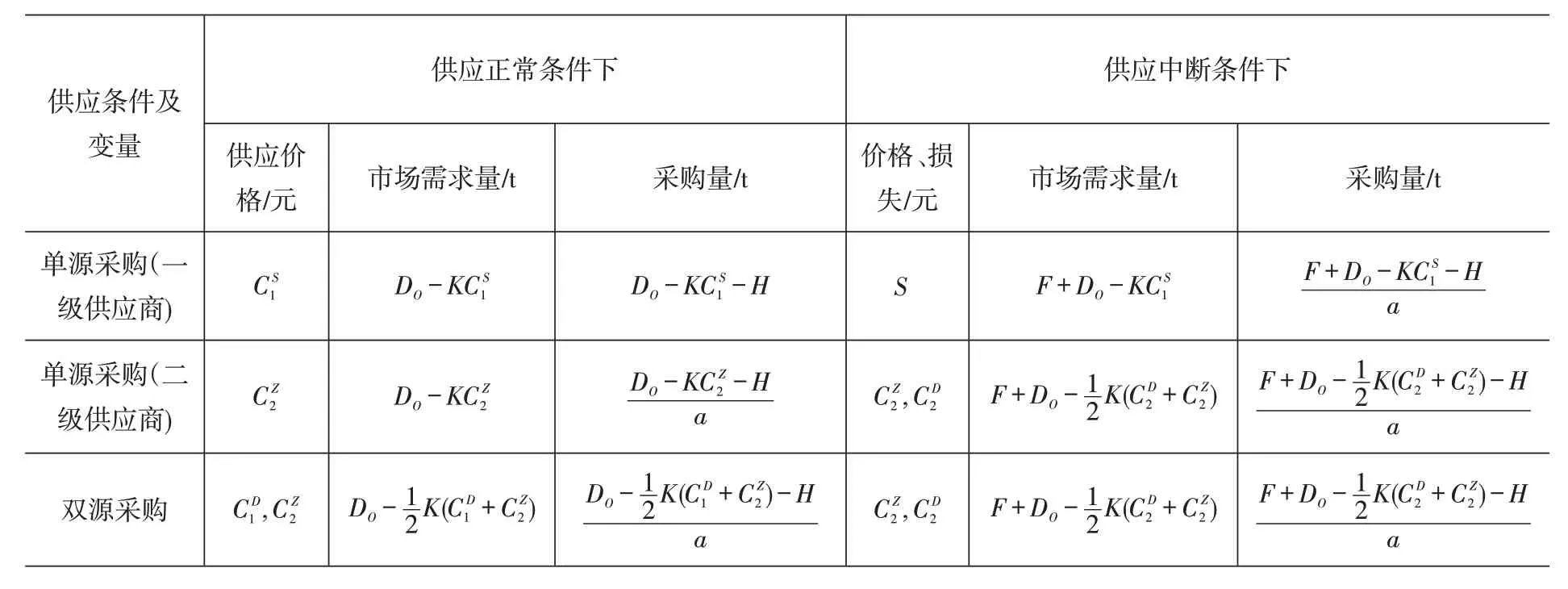

(1)采购策略模型参数设定。本文依据采购策略模型设定了相关参数,具体见表1。

表1 采购策略模型参数

表2 不同供应条件下的市场需求量、采购量

(2)模型假设。为合理构建数学模型,本文特作出如下假设:

假设1:制造商企业在选择合作企业时将以自身低成本为基本预期,一级供应商企业作为主供应商企业提供的供应价格低于二级供应商企业。

假设2:一级供应商企业的供应价格会随订单量的减少而提高,即单源采购策略下一级供应商的供应价格低于双源采购策略下一级供应商的供应价格,即。

假设3:若一级供应商企业发生供应中断,制造商企业订单量将转为二级供应商企业预加订单,且预加订单的价格高于一级供应商企业供应正常时二级供应商企业提供的价格,即。

假设4:假设供应商企业无供应能力限制,一级供应商企业若发生中断,即丧失全部供应能力。

假设5:产品市场需求具有价格敏感性,将随着供应价格、市场规模的变化而产生变动,即存在D=DO-KC,当存在不同采购价格(供应价格)时,C取其均值。

假设6:假设一级供应商企业供应产品合格率为100%,二级供应商企业供应产品合格率低于100%。

假设7:一级供应商企业供应中断会导致产品供应紧张,进而导致市场规模的积极变化,即F=λDO,且λ>0。

(3)模型构建与求解

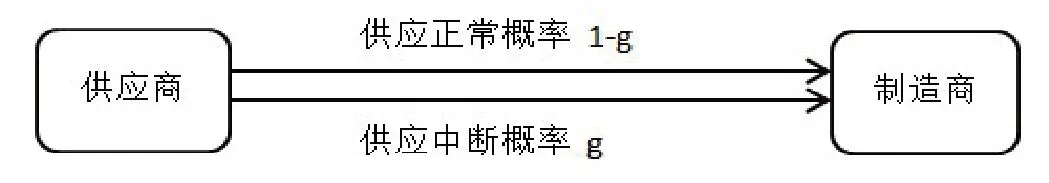

①单源采购策略。单源采购模式下,令一级供应商企业存在供应中断的可能性为g,则供应正常的概率为1-g,此时制造商企业可能会面临两种采购环境:一种是一级供应商企业供应正常情境,另一种则是一级供应商企业供应中断情境。单源采购策略下的采购情境如图1所示。

图1 单源采购策略下的采购情境

基于一级供应商企业的采购策略时,一级供应商企业供应正常且不存在供应中断的状况,此时制造商企业的利润RN1为:

一级供应商企业供应发生中断,间接导致市场规模扩大,由假设4可得,一级供应商企业丧失全部供应能力,考虑一级供应商企业仅现有的库存量并不能满足全部市场需求,存在缺货成本S,此时制造商企业利润RD1为:

因此,制造商企业的期望利润Z1为:

基于二级供应商企业的采购策略时,一级供应商企业供应正常,同样不存在供应中断的状况,该策略下制造商企业的利润RN2为:

一级供应商企业供应中断,市场规模扩大,影响市场需求,此时市场需求受到不同价格的共同影响,二级供应商企业对原订单供应价格保持不变即,由假设3得,对于市场需求变化量的订单提高供应价格为,此时求得二级制造商企业的利润RD2为:

此时,制造商企业的期望利润Z2为:

②双源采购策略。基于一、二级供应商企业共同采购策略可知,当制造商企业面向一、二级供应商企业共同采购时,需要考虑一、二级供应商企业供应比例,即供应比例X的取值,同时也要考虑一级供应商企业供应稳定的情况。本文主要考虑一级供应商企业的供应正常和供应中断两种情境,此时市场需求由假设5可得。

一级供应商企业供应发生中断,由假设4可知,此时一级供应商企业丧失全部供应能力,原一级供应商企业的订单转向二级供应商企业,二级供应商企业同样保持原有订单的供应价格不变,由假设3可得对于变动的订单(包括由一级供应商企业转向二级供应商企业的订单和因价格变动导致市场需求增加的订单)提高价格为,此时制造商企业的利润为:

此时,制造商企业的期望利润Z3为:

通过以上针对期望利润的预测计算,可比较得出制造商企业选择最优采购策略时的供应中断概率范围,并可以预测作出采购策略的选择。

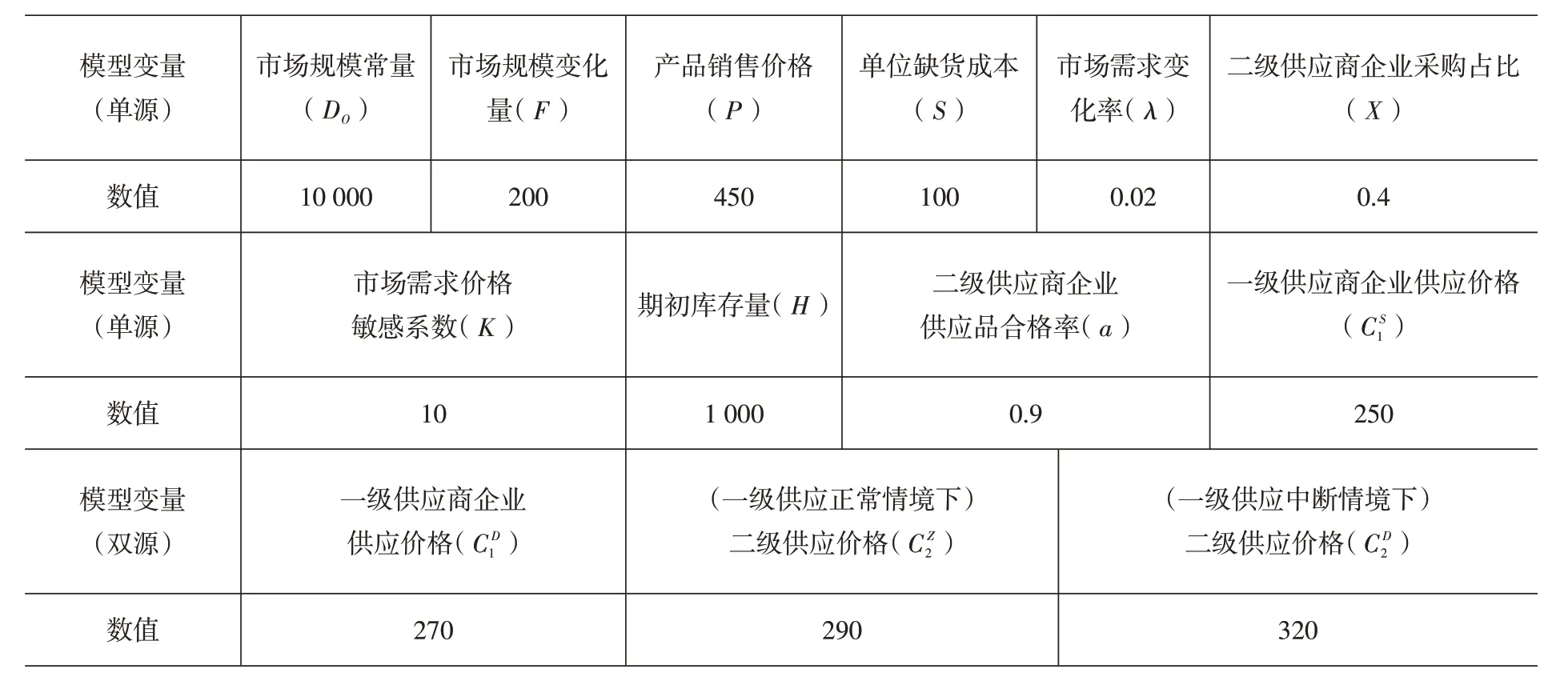

2.3 算例分析

对单、双源采购模型进行验证分析,对模型中各参数进行设置,对比不同采购策略下的制造商企业期望利润,指导制造商企业面对不同风险概率作出采购策略选择,并对模型中供应中断概率g、供应比例X等进行灵敏度分析。其中,模型参数的设置主要参考文献[22],考虑了市场需求的价格弹性以及供应中断对市场需求的影响,在其研究数值的基础上进行了适度调整,后续制造商企业在运行该模型时,按照实际监测数值代入即可。模型各参数设置见表3。

表3 模型各参数值设置

(1)采购策略选择决策临界值。采购策略选择决策的临界值如图2所示。

图2 不同供应中断概率条件下制造商企业的期望利润

图2 表示在表3参数设置条件下制造商企业面对不同的采购策略所能获得的期望利润,纵坐标表示制造商企业的期望利润,横坐标表示一级供应商企业供应中断的概率。同时,图2表示在一级供应商企业不同供应中断概率下,制造商企业在单源策略和双源策略采购模式下对应的期望利润。临界值g1为供应中断概率,制造商企业可以根据以往经验和历史数据作为参考,依据企业内部对于供应中断风险概率的预测,作出有利于企业的最优采购策略决策。当中断概率g<g1时,选择一级供应商企业作为单源采购供应商企业,此时作出的采购策略决策能产生最大的期望利润;当中断概率g>g1时,选择一级供应商企业作为主供应商企业,二级供应商企业作为备用供应商企业的双源采购策略,此时制造商企业获得的期望利润最大。

由图2可知,随着一级供应商企业供应中断概率的增大,制造商企业对单源采购下一级供应商企业的采购依赖性也将越来越低,二级供应商企业因为采购价格、合格率等参数设置的影响,在此算例中并不占据优势,但制造商企业可以根据企业真实数据及有根据的预测数据进行模型参数设置,可见该模型对制造商企业作出采购决策具有现实指导意义。

(2)关于供应中断概率g及供应比例X的灵敏度分析。本文对双源采购模式下参数g、X对制造商企业期望利润的影响进行分析。研究中,对双源采购模式中二级供应商企业的占比采取不同取值进行敏捷度分析,即供应比例X以0.1为占比起点,设置0.1的步长取到0.9;一级供应商企业的供应中断概率以0.1的步长从0.1取至0.7;其余模型中参数的设置见表3。运行结果如图3所示。

图3 基于g,X 的灵敏度分析

依据图3中运行的结果显示,随着一级供应商企业供应中断可能性的增加,制造商企业期望利润随着二级供应商企业订单量占比的增加,期望利润越来越低,期望利润的变化速率也随着一级供应商企业供应中断概率的增加而加快。依据相关假设,制造商企业决策者应尽量将采购订单全部交给一级供应商企业,并依据实际数据或有依据的预测数据进行模型参数的设置,并应以企业利润最大化为目标来选择适合制造商企业自身的采购策略。

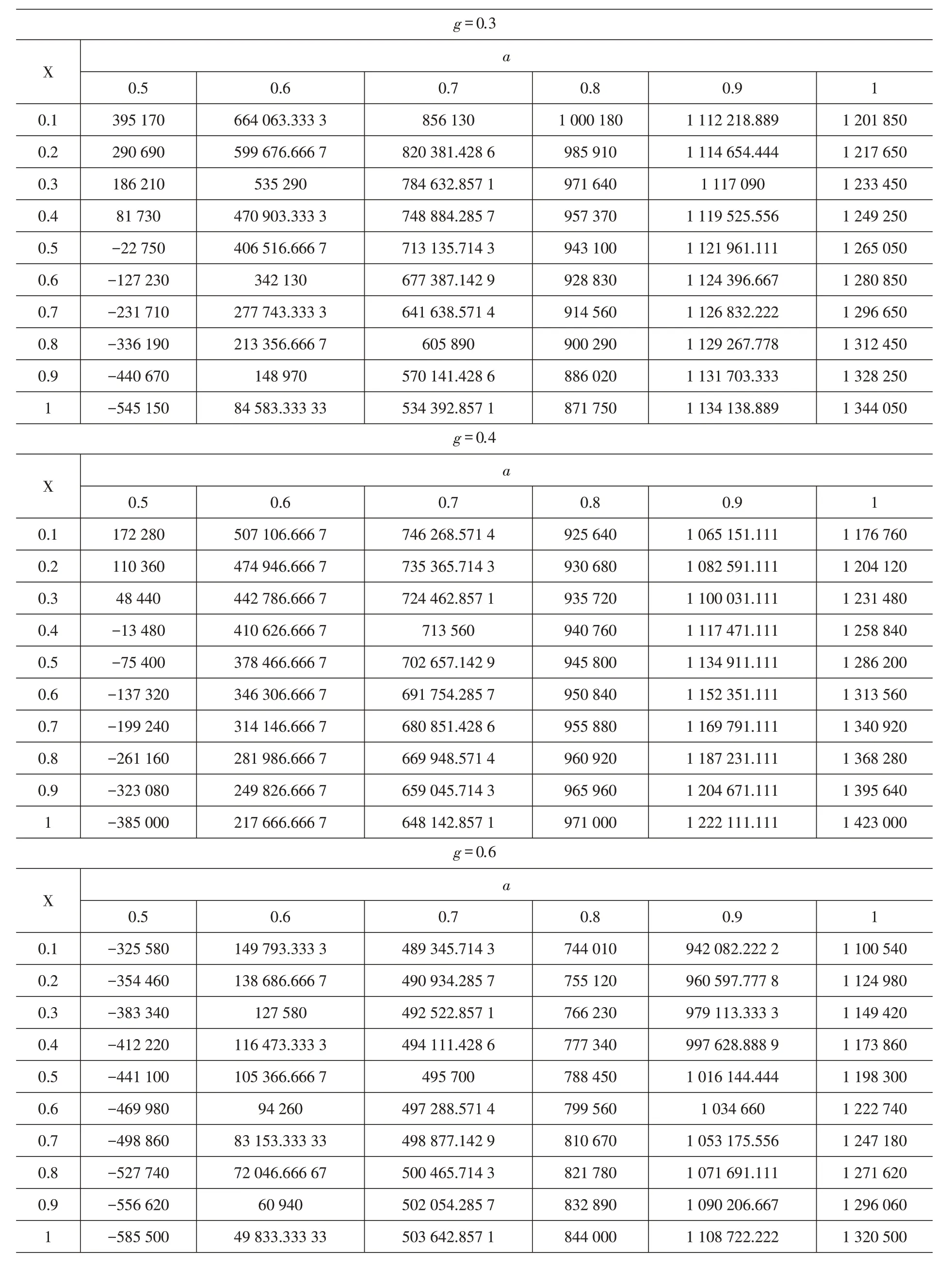

(3)关于供应品合格率a及供应比例X的灵敏度分析。为了分析二级供应商企业的供应品合格率在不同供应占比情况下对制造商企业期望利润的影响,市场大环境下,一级供应商企业供应中断概率一般小于0.5,但为了明显的看出中断概率对制造商企业利润的影响,本文分别选取在一级供应商企业供应中断概率g=0.3、0.4、0.6 的情况下,二级供应商企业供应比例X以0.1的步长从0.1取到1,二级供应商企业供应产品合格率a以0.1的步长从0.5取到1。其余模型中的参数设置依旧见表3,最终呈现结果见表4。

表4 基于a,X 的灵敏度分析

从表4可以看出,给定中断概率g,当供应品合格率a<0.8 时,随着二级供应商企业供应占比的增大,制造商企业的期望利润逐渐减少,供应品合格率a ≥0.9 时,随着供应占比的增大,制造商企业的期望利润逐渐增加;当供应中断概率g取不同的数值时,随着供应概率g的数值变大,制造商企业的期望利润变小。且不同中断概率、不同合格率下,制造商企业期望利润从减少趋势到增加趋势,二级供应商企业供应品合格率减小,即制造商企业在不同中断概率下作出采购决策时,要综合考量供应品合格率与供应中断概率之间的关系,最终选择对自身利益最大的采购策略。

3 结语

本文在众多学者的研究成果基础上,引入供应品合格率、期初库存等多个因子,构建起数学推导模型并得出相关结论:一是在供应中断环境下存在供应中断概率这一变量,制造商企业在选择最优采购策略时应考虑中断概率、以企业最大利润为目标,作出对企业发展最有利的采购决策;二是在建立的数学模型中存在期初库存、中断风险概率、市场需求变化率等诸多变量,制造商企业要实时对行业市场状况、供应商企业相关状况进行监测,以便更新建模中所使用的数据,确保数据的真实性和决策结果的最优化;三是在应对供应不确定条件时,制造商企业首先要有一定的防范意识,充分考虑多种中断风险影响因素,像企业资金链、自然灾害、决策不当等引发的供应中断;再者,企业的决策者要对研究中所涉及的重要参数间的关系有足够的认识,当涉及的因素发生重大变化时,可以快速作出决策。

由于供应中断风险下有诸多不确定因素对制造商企业的采购策略产生干扰,且本文涉及的因素较少,不足以模拟制造商企业在实际风险环境中面临的问题,研究还具有一定的局限性,未考虑二级供应商企业面临的中断风险,且在制造商企业的视角研究了产品供应问题,尚未完全考虑供应链条上游与下游企业之间的需求中断问题。因此,后期可以从多视角对制造商企业面临的风险因素进行深入研究。