旋流强化换热器传热与流阻分析

刘凤霞* 韩 震 于 洋 胡大鹏 魏 炜 安 扬

(1.大连理工大学 化工学院 2.大连理工大学 精细化工国家重点实验室 智能材料化工前沿科学中心)

0 引言

换热器在化工、能源等领域发挥着至关重要的作用[1-2],特别是管壳式换热器,具有用途广泛、维护方便、耐高压、耐高温等优点,是当前应用最广泛的换热器类型[3]。旋流结构元件能提高外围流速,产生涡流来冲击、破坏边界层[4],在管内产生较为理想的扰动效果,是目前较为常用的热强化及自清洁装置[5]。在换热管内使用旋流元件增强管内扰动,以提高近壁流速,破坏壁面边界层。综合其他研究成果后发现,单管内置旋流件的研究成果较为丰富,但对于换热器管程的旋流强化研究较少。本文以煤炭地下气化为研究背景,设计了一种安装于换热管入口的旋流元件,并研究不同结构参数对换热器的传热及流动的影响。

1 物理模型

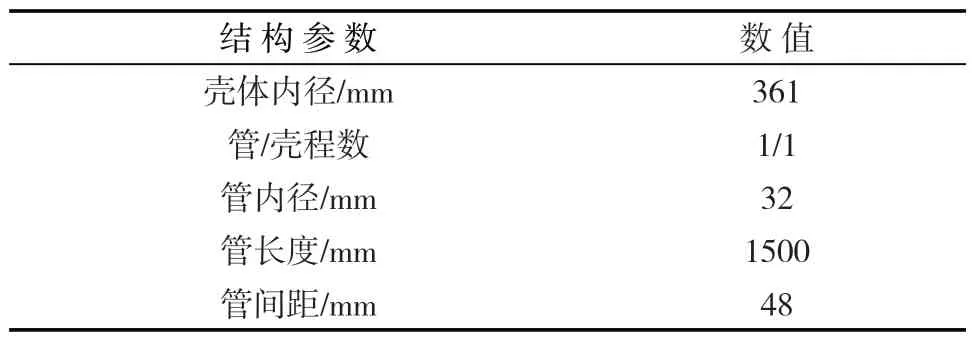

换热管的尺寸为 32 mm×3 mm,由33 根换热管呈正三角形排列,管间距为48 mm,管长为1 500 mm,具体结构尺寸可见表1。

表1 管壳式换热器主要尺寸

如图1 所示,原点坐标系位于中心换热管的入口处,以流体流动方向为z轴正方向。

图1 换热器模型截面图及局部放大图

旋流元件的基本结构是由螺旋叶片绕中心圆芯而成,如图2 所示。本文主要研究的参数包括螺旋角度α、旋流元件长度L以及螺旋叶片宽度W。换热管和旋流元件以z轴为中心轴,平行于z轴安装。

图2 旋流元件示意图

2 求解设置及边界条件

对计算模型进行简化假设:流体物性参数为常数;流动是不可压缩的定常流动;忽略流体中的黏性耗散和质量力。本研究使用RNGk-ε湍流模型[6]。

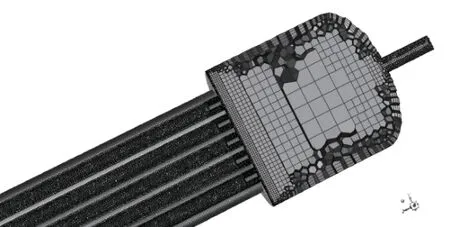

换热器的网格类型为非结构化网格,如图3 所示,为了消除网格数量对数值计算的影响,对加入旋流元件旋流角度为26°的换热器进行无关性检验。结果表明,在网格为215 万左右时,随着网格数量的增加,传热系数和压降的变化不再明显,综合考虑将215 万确定为计算网格数量。

图3 换热器网格划分

设置进口流量分别为30、35、40、45、50 m3/h,方向垂直于入口面,入口温度为473 K,出口边界条件采用自由出流条件,管道壁面为无滑移,且为恒壁温为313 K。

压差可通过下式计算:

式中:pin——进口压力,Pa;

pout——出口压力,Pa。

传热系数可通过下式计算:

式中:△tm——对数平均温差,K;

A——换热面积,m2;

Q——传热速率,W。

综合性能评价JF可通过下式计算:

努塞尔数Nu和阻力系数f:

式中:h——管程对流换热系数,W/(m2·K);

Di——管程水力直径,m;

λ——管程流体导热系数,W/(m·K)。

式中:u——管程流体流速,m/s;

ρ——管程流体密度,kg/m3;

l——换热管长度,m;

△p——管程压降,Pa。

3 结果分析

3.1 速度和温度云图分析

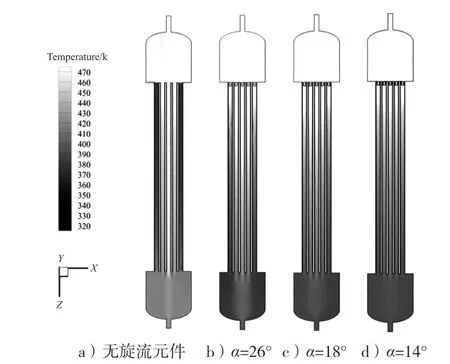

以流量为40 m3/h,温度为473 K,压力为1.0 MPa 的空气作为进口条件来研究有无旋流元件条件下换热器内部的温度和流动情况,如图4 所示。旋流元件对换热器温度分布影响很大,由于旋流元件的扰动作用,气体在进口管箱内环流强化,进口管箱内的气体温度分布均匀化,换热管入口处的气流温差也有效减小了。气流经过旋流元件后,管中心流速降低,近壁区域流速提高,沿着流体流动方向产生一个绕Z轴中心的旋转流动,冲击、破坏了边界层,从而提高了整体换热能力,壁面处流体速度增大也使得流体对壁面的冲刷作用增强。图5 为Z=100 mm 处截面温度云图,加入旋流元件之后,各换热管内流动更均匀,并且随着旋流角度增大,效果更加显著。

图4 不同旋流角度下Y=0 mm温度云图

图5 不同旋流角度下Z=100 mm温度截面云图

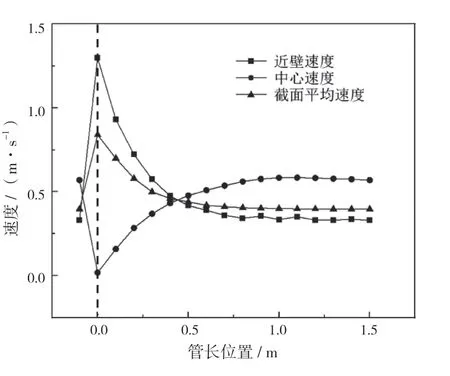

为了准确描述旋流角度对气体在换热管内速度的分布,选取图5 虚线框中的单换热管为研究对象,对Z=100 mm 时的速度截面云图进行分析,如图6 所示。旋流元件角度对换热管截面速度分布影响较大,在旋流元件的作用下,截面最大速度分别达到了1.36、2.18、2.73 m/s,相较于无旋流元件的情况下提升明显,同时旋流角度越大,壁面速度及速度梯度分布均显著增大,切向速度增加,对边界层的破坏作用明显增加,使得整体换热系数明显增加。图7 为在旋流角度α=26°条件下,换热管中心、近壁和平均速度分布情况,虚线为旋流元件加入处,可以看出在加入旋流元件后管内速度变化十分明显,特别是在虚线(旋流元件加入位置)后,但随着管长位置增大这种影响效果也会快速减弱,在管长位置为0.8 m 左右时各项速度基本趋于稳定。

图6 不同旋流角度下Z=100 mm换热管截面速度云图

图7 α=26°时换热管内速度分布

3.2 传热系数及压降分析

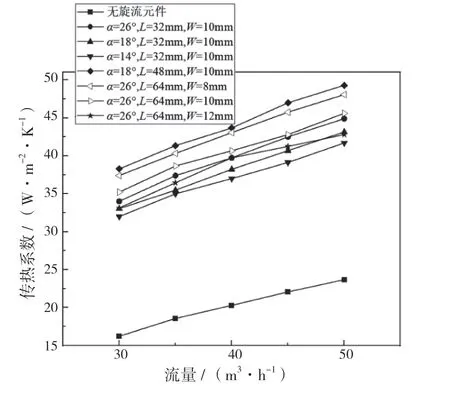

图8 给出了几种旋流元件下的换热器的传热系数曲线图,可以看出加入旋流元件的换热器的传热系数显著增加,所有强化情况下传热系数从16.2~23.7 W/(m2·K)增加到33.0~49.3 W/(mm2· K),总体增加幅度为76.1%~135.9%,在旋流角度为18°、长度为48 mm 且叶片宽度为10 mm 时,传热系数最大,并且随着流量的增加传热系数稳定增加,流量为50 m3/h时达到最大值49.3 W/(m2· K)。

图8 旋流强化换热器传热系数

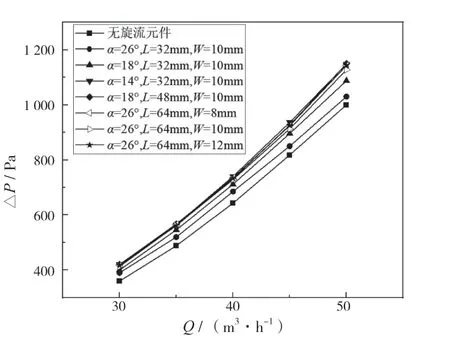

如图9 所示,压力从344.0~957.5 Pa 增加到365.9~1 127.4 Pa,不同进口流量下总体增加幅度为5.7%~19.48 %。压力随着进口流量增加而稳定增加,在不同螺旋角度的影响下其压力相差约为5%,其余参数条件下对压力损失影响相对较小,因此对气体为介质的流动来说,管内的旋流元件对于其压力损失影响相对较小,旋流角度的影响相对较大。

图9 旋流强化换热器压降

换热器的综合性能评价JF是综合考虑加入旋流元件后的换热器的传热提升和压力损失所得出的评价方法。图10 所示为各种参数下的JF值,可以看出整体提升效果较为明显,在α=18°、L=48 mm 以及W=10 mm 时效果最佳,并且其值均表现出随着流量增加而减小的变化趋势。

图10 旋流强化换热器综合性能评价

4 实验系统

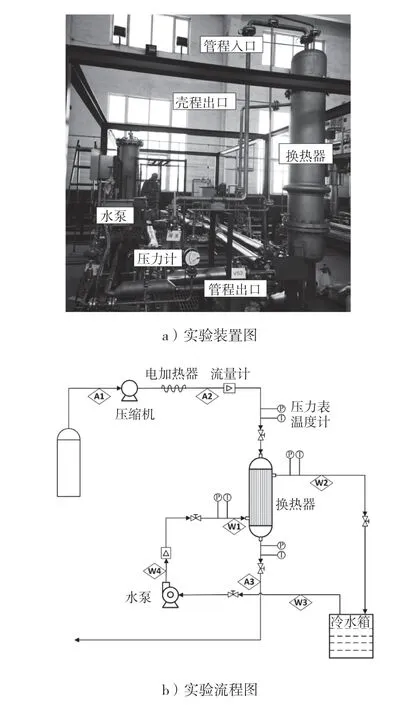

通过数值计算对换热器加入旋流元件的传热效果做了详细的研究,同时根据上文的计算建立了换热器的实验研究系统,如图11 所示。

图11 实验装置及流程图

基于煤炭地下气化(UCG)处理粗煤气的工艺需求,本文建立了日处理量约为0.5 万Nm3的煤气处理撬装系统。该系统中,采用了立式管壳式换热器,换热器直径为377 mm,高度为2.32 m,内置33根换热管,每根换热管上安装α=18°、L=48 mm 和W=10 mm 的旋流元件。管程流动介质为热空气(以A 表示),壳程介质为冷水(以W 表示)。流程中,热空气加压至1 MPa,经电加热器升温至200 ℃后,进入换热器的管程,与冷却水换热冷却后进入下游设备。

壳程由水泵提供流动工质循环的动力,由水泵流出后经管道W4 并测其流量,然后流经管道W1 进入壳体入口,在壳体完成换热后经管道W2 流入水箱,然后经管道W3 被抽出完成流动循环。在换热器的出入口分别设置压力表和温度计以及调节阀,研究两侧介质热交换达到稳定时,开始记录测试数据。如此循环操作测试不同进口参数条件下的实验工况,完成对换热器性能的测试工作。

通过上述实验装置,在不同流量下对换热器有没有加入旋流元件的换热器的传热情况进行实验研究,得出了不同进口条件下换热器的传热系数,如图12 所示。同样对换热器管程进口流量,30~50 m3/h的换热器的传热效果进行研究,随着流量的增加传热效果随之增加,加入旋流元件后的总传热量为9.73~14.86 kW,总传热系数为32.3~40.65 W/(m2· K),而无旋流元件的条件下实验总传热量为7.42~11.5 kW,总传热系数为16~24.31 W/(m2· K)。图12为相同条件下的实验和数值模拟的研究结果对比,二者结果符合较好,误差在10%之内。

图12 实验和模拟结果

5 结语

本文对加入旋流元件的换热器进行了模拟研究,得出了不同进口流量条件下不同结构参数旋流元件下换热器的传热及流动情况,并建立了相关实验装置,为下一步的自清洁型换热器打下了基础,主要研究结论如下:

(1)对于换热器以气体为管程流动介质,且加入旋流元件的情况下,能以较小的压力损失产生较强的换热以及管内扰动能力,且能使流体在上管箱区域均匀分布。

(2)相较于常规光管换热器,加入旋流元件传热系数提高了76.1%~135.9%,压力增加了5.7%~19.5%,并且随着流量增大,换热效果的增幅减小,压降增幅增大。在本文研究范围内,当α=18°、L=48 mm 和W=10 mm 时换热器的整体换热性能最佳。