X12转子钢蠕变-疲劳裂纹扩展行为的研究

秦敬芳* 金 伟 周常迪 邵 斌

(宁波市特种设备检验研究院)

0 引言

转子是汽轮机甚至整个机组设备中最关键的受载荷部件和高速旋转部件。其工作原理是在运行开始时,载荷和温度逐渐增大到生产工艺规定的参数值,在恒定载荷和温度条件下正常运行一段时间后中止运行,等载荷和温度降到最小值后,再进入下一个运行周期,循环往复。这种含裂纹的构件受到蠕变-疲劳损伤的交互作用,应运用与时间相关的断裂力学解决其裂纹扩展问题。在开始和中止运行的循环过程中,材料受到疲劳损伤,而在恒载运行过程中,则受到蠕变损伤,蠕变和疲劳损伤交互作用是极为复杂的现象,且受到多种因素影响,主要包括应力、加载频率、保持时间、波形和温度等。自20 世纪50 年代以来,研究者对各种材料蠕变疲劳行为进行了大量的研究,但蠕变疲劳损伤机理错综复杂,蠕变疲劳交互作用的宏观规律和微观机制至今尚未完全探明[1]。

本文中的研究主要采用X12 转子钢(即改良型12%Cr 钢(X12CrMoWVNbN10-1-1),其综合力学性能优良主要用于超超临界汽轮机转子,服役过程中一般承受蠕变-疲劳交互作用,因此研究其在这一复杂载荷下的裂纹扩展行为具有重要意义。

1 实验

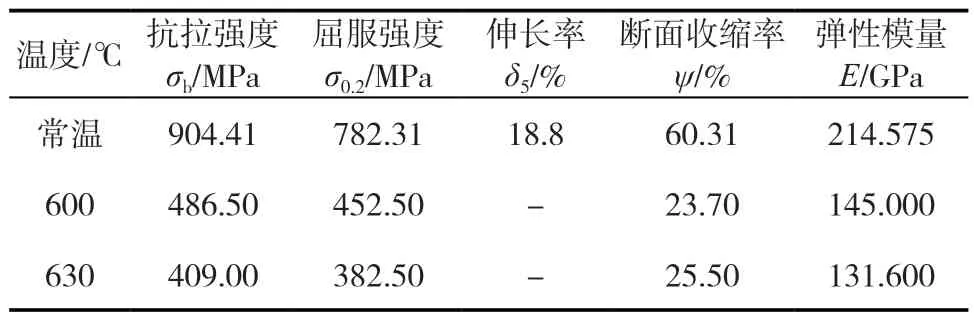

实验材料为X12CrMoWVNbN10-1-1 钢,这是一种改良型12%Cr 钢,其化学成分可见表1,其在不同温度下的力学性能如表2 所示[2]。根据GB/T 1457—2022《夹层结构简剥离强度试验方法》的规定和实验机的要求,采用紧凑拉伸(CT)试样,预制疲劳裂纹,试样的尺寸和形状如图1 所示。

图1 CT试样尺寸(单位:mm)

表1 X12CrMoWVNbN10-1-1的化学成分(质量分数)

表2 材料X12CrMoWVNbN10-1-1的常温和高温拉伸性能

采用CSS-3905 蠕变疲劳试验机(经过绝缘和夹具系统改造),加热炉在300~600 ℃条件下温度波动不超过3 ℃,在600~900 ℃条件下温度波动不超过4 ℃,实验应力范围为0.5~50 kN。采用艾德克斯IT6152 作为直流电源,既可以满足高速运行,同时仍保持极低的纹波与噪声。采用高测试精度和效率吉时利2 700/E 数据采集器。

高温环境下采用试验机自带电炉加热和保温,在试样的上、中、下3 个位置捆绑热电偶测量温度,对试样施加预紧力,加热到600 ℃,并保温30 min 后开始实验。实验由载荷控制,波形为梯形波,应力比R为0.1,加载速率为13.66 kN/min,采用电位法测量裂纹扩展长度。

根据最大载荷和保载时间2 个参数来研究蠕变-疲劳裂纹扩展行为:(1)固定保载时间为10 min 时,采用不同的最大载荷3 000、3 200、3 400、3 600、4 000 N;(2)固定最大载荷为3 400 N 时,采用不同保载时间0、5、10、20 min。详细试验结果如表3 所示。

表3 蠕变疲劳试验数据表

2 蠕变-疲劳裂纹扩展实验结果及分析

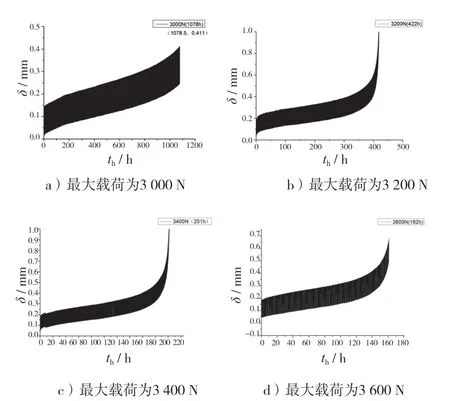

如图2 所示,加载线位移δ随时间延长先减速增加,后匀速增加,最后加速增大,裂纹口随加载卸载不断的开合,并且可以明显区分蠕变第一阶段、稳定阶段和急速扩展阶段。保载时间相同时,载荷越小,单个周期载荷线位移波动幅度越小。

图2 相同保载时间载荷线位移曲线对比图

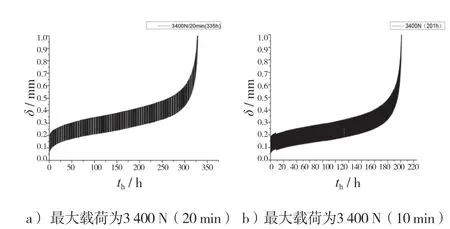

由图3 可知看出,在蠕变疲劳试验中,载荷水平相同,保载时间不同的条件下,材料寿命随着保载时间延长而增大,此时疲劳损伤对裂纹扩展的贡献相对减少,可以理解为,在低载荷水平下,保载时间越长,频率越低,蠕变疲劳中疲劳损伤程度下降,试样寿命延长。

图3 不同保载时间下载荷线位移曲线对比图

在蠕变疲劳交互作用下,裂纹扩展控制参量主要有2 类:第一类是单参量,该参量直接包含了疲劳和蠕变2 种机制的贡献,但目前仅限于实验室试样;第二类是双参量,即同时采用2 个参量来描述裂纹扩展,1 个参量关联循环相关机制引起的裂纹增量,另1 个参量则反映了时间相关机制的影响,同时还包括了循环机制的修正以反映蠕变-疲劳的交互作用。但是疲劳-蠕变裂纹控制参量都有着各自的局限性,仍需要进一步完善[3]。本文采用的控制参量主要为应力强度因子幅△K,并且采用C*表征蠕变产生的作用。由于循环载荷大小随着周期不断变化,因此调整了采集时间。Cmax*为载荷最大时的C*。与此同时,采用th表示每个循环周期中的保载时间。对于CT 试样,应力强度因子K和C*的计算方法如下:

式中:p——加载力;

B——试样厚度;

BN——循环周期中的试样厚度;

a——裂纹长度;

W——试样厚度;

Vc——保载期间的加载线位移;

f(a/w)——试样几何形状因子;

n——稳态蠕变速率的应力指数。

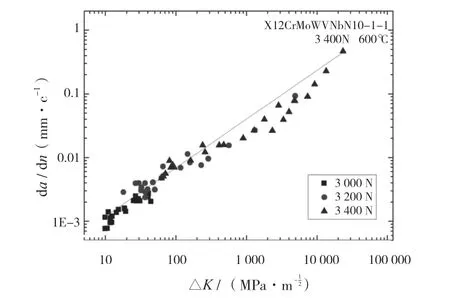

图4 表示了在不同保载时间和不同载荷下的疲劳裂纹扩展速率与应力强度因子范围ΔK的关系。不同保载时间条件下,数据较为分散,因为ΔK不适用于表征时间相关的裂纹扩展速率。当ΔK固定时,对比相同载荷不同保载时间下的数据,可以发现蠕变-疲劳裂纹扩展速率 da/dN随着保载时间延长而变大,这是由于时间相关的裂纹扩展贡献增大。

图4 不同保载时间和载荷下裂纹扩展速率

(1)相同保载时间下蠕变-疲劳裂纹扩展速率da/dN和ΔK关系曲线

图5 所示为蠕变-疲劳裂纹扩展速率da/dN和应力强度因子幅ΔK的关系,在保载时间(10 min)相同,载荷水平不同的条件下,呈现了很好的单调规律性。应力水平增大,蠕变-疲劳裂纹扩展速率da/dN增大。由实验数据拟合出裂纹扩展速率表达式为:

图5 保载10 min下蠕变疲劳裂纹扩展速率

(2)相同保载时间下蠕变-疲劳裂纹扩展速率da/dt-C*关系曲线

图6 所示为蠕变-疲劳裂纹扩展速率da/dt和C*的关系, da/dt随C*增大而增大,基本在一个区间里,并且具有较好的线性规律性。每个循环加载或卸载时的蠕变损伤忽略不计,保载期间的裂纹扩展完全是由于时间相关的变形和损伤造成的。不同载荷水平对蠕变裂纹扩展影响不大。由实验数据曲线拟合出保载期间的裂纹扩展速率表达式为:

图6 保载10 min下蠕变疲劳裂纹扩展速率

结合式(3)和式(4),采用线性叠加得到整个蠕变疲劳裂纹交互作用下的裂纹扩展速率(da/dN)total的表达式为:

式(5)可以用来预测600 ℃蠕变-疲劳条件下X12 钢的服役寿命。

(3)相同载荷水平下蠕变疲劳裂纹扩展速率da/dN和ΔK关系曲线

从图7 可以看出,除了保载时间th=0 的纯疲劳,蠕变疲劳裂纹扩展速率一直保持线性增大,主要呈先下降,再缓慢上升,最后急剧上升的趋势。起初阶段,疲劳占主导,引入保载时间使得疲劳的频率变低,裂纹扩展速率变小。△K超过23 之后,蠕变-疲劳裂纹扩展速率逐渐变大,此时蠕变损伤渐渐占主导地位。疲劳依旧保持恒定扩展速度,与时间相关的损伤促使裂纹扩展速率急速变大。在低应力条件下,蠕变疲劳裂纹扩展速率随着保载时间减少而增大。这是因为应力水平相对比较低,保载时间越短,疲劳成分贡献越多,造成损伤也越大,裂纹扩展速率变大,此时疲劳损伤占主导,蠕变损伤未累积到起作用的程度。因此保载时间越短,扩展速率越快。高应力下,蠕变疲劳裂纹扩展速率随着保载时间延长而增大。随着裂纹扩展,在高应力水平条件下,断裂机理渐渐由疲劳主导转换为蠕变疲劳共同引起再到蠕变为主导,并且此时和时间相关的蠕变累积损伤开始作用,因此,此时保载越长,裂纹扩展速率就越大。

图7 蠕变疲劳裂纹扩展速率

从图8 可以看出,蠕变-疲劳裂纹扩展速率da/dt随着C*增大而增大,并有很好的线性相关性。除了保载时间th=0 的纯疲劳,始终保持着较高蠕变疲劳裂纹扩展速率。C*值较低的情况下,蠕变疲劳裂纹扩展速率随着保载时间减少而增大。这是因为应力水平相对比较低,保载时间越短,疲劳贡献越多,造成损伤也越大,裂纹扩展速率越大。C*值较高的情况下,裂纹扩展速率随着保载时间延长而增大,这是由于在高应力条件下,断裂机理由蠕变和疲劳共同引起的裂纹扩展变成蠕变主导下的韧性断裂。

图8 蠕变疲劳裂纹扩展速率

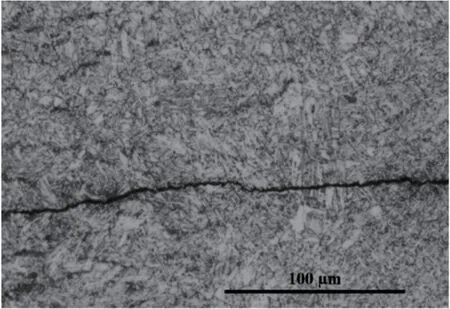

按照裂纹扩展的路径进行观察,以不同的放大倍数得到了蠕变-疲劳裂纹扩展路径金相图,如图9所示。

图9 疲劳裂纹扩展路径图(100倍)

图9 是在疲劳变环境下,CT 试样蠕变裂纹扩展的裂纹走势图。对比后可知,在纯疲劳条件下的扩展裂纹更细小,因为疲劳裂纹的扩展是以穿晶裂纹为主,因此会沿着最短的路径进行裂纹扩展,而不是沿着晶界扩展。

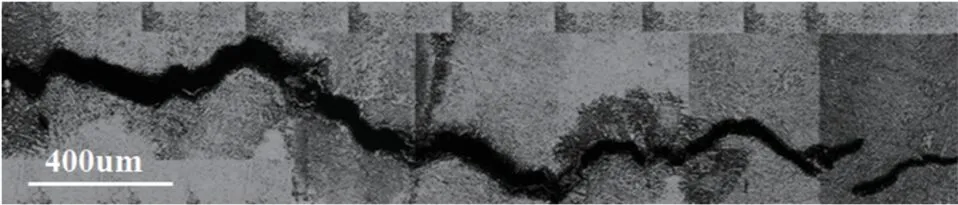

图10 所示为600 ℃蠕变疲劳交互作用下X12 转子钢 CT 试样蠕变疲劳扩展了1 mm 后的裂纹走势。裂纹从左到右扩展,路径由宽到细,可以看到最宽部分的宽度和预制裂纹的宽度一样,为40μm,而裂纹的最后的宽度只有10μm 左右。在晶界和裂纹扩展路径前端有一些微小的裂纹和空洞,最后空洞长大、聚集,慢慢形成裂纹扩展。

图10 蠕变-疲劳裂纹扩展路径图(100倍)

图11 是在稳态纯蠕变的情况下的裂纹扩展,整个蠕变裂纹扩展量蠕变疲劳裂纹扩展2 倍多。起始处的裂纹宽度也达到将近80μm,是蠕变疲劳裂纹扩展宽度的两倍。这一点也能够证明之载荷线位移上下幅度随着保载时间增加而增大。相对含有疲劳成分的裂纹而言,蠕变裂纹的扩展路径显得更加圆滑,首先因为在蠕变下的裂纹扩展更多的是沿晶扩展,其次是蠕变能够对裂纹尖端起到钝化的作用,使裂纹扩展缓慢而曲折。

图11 蠕变裂纹扩展路径图(100倍)

3 结语

(1)保载时间相同时,载荷越小单个周期载荷线位移波动幅度越小。

(2)不同的保载时间下,材料寿命随着保载时间增大而增大。此时随着保载时间延长,疲劳损伤对裂纹扩展的贡献相对减少,即在低载荷水平下,保载时间越长,频率越低,蠕变疲劳中疲劳损伤成分下降,试样寿命延长。

(3)在保载时间相同(10 min),载荷水平不同的情况下,裂纹扩展速率与控制参量呈现了很好的线性相关性,并得到了蠕变疲劳裂纹扩展速率表达式。

(4)在低应力条件下,蠕变疲劳裂纹扩展速率随着保载时间减小而增大;在高应力条件下,蠕变疲劳裂纹扩展速率随保载时间增大而减小。

(5)在含疲劳作用的蠕变疲劳交互的情况下,因为存在更多穿晶裂纹,因此裂纹比纯蠕变裂纹更细、更尖锐,疲劳对蠕变裂纹扩展有促进作用。通常在纯疲劳中加入了保载时间反而把裂纹变成更多沿晶断裂,裂纹放宽,扩展路径显得更加圆润。