IV型LPG气瓶冲击试验的国内外标准探讨

李 昱*

(上海市特种设备监督检验技术研究院)

0 引言

中国是液化石油气(LPG)产业发展最迅速的国家,其中民用液化石油气是主要的消费品。目前钢质焊接气瓶是民用LPG 最普遍的输送方式,但钢质焊接气瓶的结构形式导致其具有安全隐患。自1998 年全球碳纤维供应量增加以来,碳纤维复合材料气瓶的价格开始下降,使得复合气瓶的经济性更好。高密度聚乙烯是一种低弹性、高密度和高硬度的材料,近年来,随着铝内胆车用纤维缠绕储氢气瓶的快速发展,高密度聚乙烯内胆玻璃纤维全缠绕气瓶(以下简称“IV 型LPG 气瓶”)也有着广阔的应用前景。

鉴于目前国内IV 型非金属内胆缠绕气瓶还处于起步阶段,相关的国家标准还没有出台,所有的IV型LPG 气瓶制造企业都必须通过全国气瓶标准化技术委员会的“三新”(新材料、新技术、新工艺)技术评定后,方可进行IV 气瓶的设计和制造工作。而“三新”技术评定所依据的标准,目前国内只有唯一的团体标准T/CATSI 02005—2019《液化石油气高密度聚乙烯内胆玻璃纤维全缠绕气瓶》。该标准中有一项试验项目是冲击试验,这是IV 型LPG 气瓶独有的试验项目,在其他气瓶制造标准中均未出现过。该试验项目对于验证IV 型LPG 气瓶的抗外来物冲击性能有着非常重要的意义。

T/CATSI 02005—2019 中规定的冲击试验方法分为平面冲击和冲头冲击两项,需要准备的试验用瓶数量为8 只。在试验前所有气瓶都应充装满水至气瓶的最大充装量,随后还要选取4 只气瓶分别加压至2.1 MPa,再对这8 只气瓶进行冲击试验。冲击试验后再根据冲击情况对气瓶进行压力循环试验或爆破试验,以此验证气瓶的抗冲击性能。

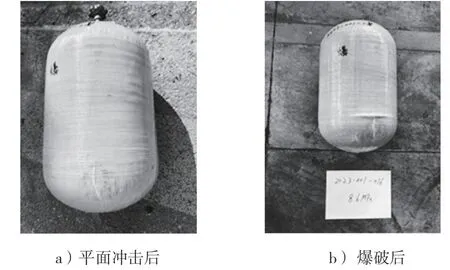

2021 年,在上海市市场监督管理局2021-18《液化石油气塑料内胆复合气瓶检测技术研究》项目支持下,上海市特种设备监督检验技术研究院气瓶阀门检测中心对某单位生产的8 只IV 型LPG 气瓶进行平面冲击和冲头冲击试验。试验用瓶可见图1,气瓶的公称容积为26.2 L,气瓶的瓶体外径为300 mm。

图1 试验用气瓶

1 平面冲击试验

试验按T/CATSI 02005—2019 规定进行,4 只气瓶充装水至气瓶最大充装量,再取其中2 只气瓶加压到2.1 MPa。

将4 只气瓶分成2 组(加压但和不加压组),均按照标准要求进行平面冲击试验(如图2 所示)。

图2 平面冲击

(1)先与地面呈平行姿态从3 m 高处跌落;

(2)再与地面呈45°从3 m 高处跌落,冲击点为瓶肩边缘;

(3)冲击后,用空气加压至2.1 MPa 后进行检漏,瓶体应无泄漏;

(4)对气瓶进行外观检查,判断气瓶是否出现如深度大于缠绕层厚度10%的损伤或总长度大于气瓶外径50%的损伤,气瓶是否出现永久变形或损伤面积大于1 cm2,或是任何纤维断裂、分层等损伤。

如2 只气瓶均存在明显损伤,则应进行爆破试验。如2 只气瓶均无明显损伤或仅1 只气瓶存在明显损伤,则选用1 只气瓶进行爆破试验,另1 只气瓶进行常温压力循环试验。

对于带可拆卸外套的气瓶,进行冲击试验时需要拆除外套后进行。IV 型气瓶制造时将玻璃纤维固化直接缠绕在塑料内胆上,因此受气瓶制造材料及工艺特性的影响,玻璃纤维缠绕层在冲击试验过程中直接与地面撞击,导致其在冲击试验后,必然会出现外层纤维明显损伤的情况。图3 所示为气瓶加压冲击和未加压冲击状态对比,二者无显著差异。显而易见,2 只气瓶的缠绕层都产生了明显的纤维断裂损伤,因此2 只气瓶均需进行爆破试验。

图3 平面冲击后加压和未加压状态对比

图4 为未加压的气瓶进行平面冲击及爆破试验后气瓶的状态,爆破压力为8.6 MPa。通过图4 可以发现,冲击损伤的部位就是气瓶发生爆破的部位。

图4 未加压平面冲击后气瓶爆破状态

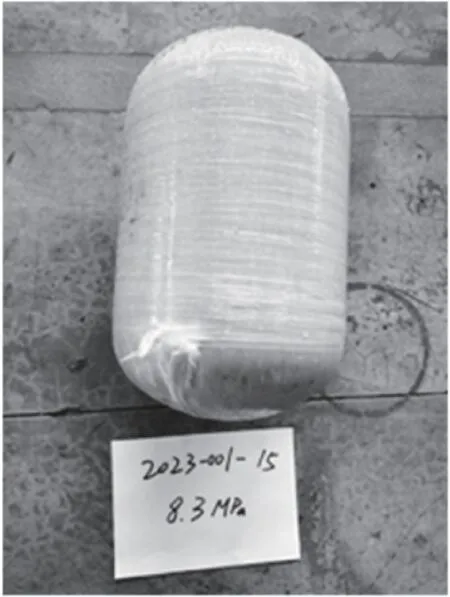

图5 所示为加压至2.1 MPa 的气瓶进行平面冲击和爆破试验后气瓶的状态,爆破压力为8.3 MPa,对比未加压的气瓶冲击试验后可以看出,爆破压力波动不明显,按标准要求,爆破压力大于6.3 MPa 即为合格,无论2 只气瓶是否进行加压冲击,爆破试验结果均合格。

图5 不带压平面冲击后气瓶爆破状态

2 冲头冲击试验

冲头冲击试验的试验前准备工作和平面冲击一致。区别在于气瓶冲击的高度以及冲击的外部环境。T/CATSI 02005—2019 规定的冲头剖面长60 mm、高50 mm、顶部有一半径为3 mm 的圆角、冲头长度比气瓶公称长度大200 mm,详见图6。

图6 冲头图(单位:mm)

选取4 只气瓶均按照标准要求进行冲头冲击试验,如图7 和图8 所示。

图7 冲头平行冲击

图8 冲头垂直冲击

(1)先从1.2 m 高度使气瓶轴线平行于冲头跌落。

(2)再从1.2 m 高度使气瓶轴线垂直于冲头跌落,两次冲击点应间隔至少45°。

(3)冲击后,用空气加压至2.1 MPa 进行检漏,瓶体应无泄漏。

(4)气瓶进行外观检查,判断气瓶是否出现如深度大于缠绕层厚度10%的损伤或总长度大于气瓶外径50%的损伤,气瓶出现永久变形或损伤面积大于1 cm2,任何的纤维断裂、分层等损伤。

如果2 只气瓶均存在明显损伤,则需进行爆破试验。如2 只气瓶均无明显损伤或仅1 只气瓶存在明显损伤,则1 只气瓶进行爆破试验,另1 只气瓶进行常温压力循环试验。

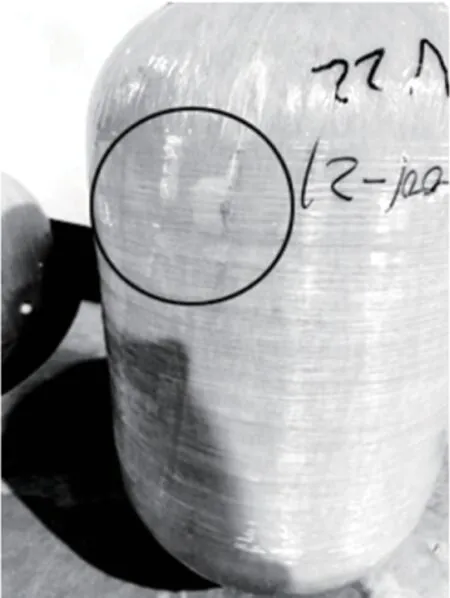

图9 圆圈标记内所示为气瓶不带压进行冲头平行冲击后的状态,图10 圆圈标记处为气瓶加压至2.1MPa后进行冲头垂直冲击后的气瓶状态。从图9 和图10可以看出,二者都出现了明显的纤维损伤,因此都需要进行气瓶爆破试验。

图9 冲头平行冲击后的气瓶状态

图10 冲头垂直冲击后的气瓶状态

3 冲击试验的国内外标准问题探讨

3.1 冲击试验环境温度

气瓶冲击试验是验证气瓶在经受外力冲撞或作用时产品的安全性、可靠性和有效性的试验方法。一般可分为常温冲击和低温冲击2 种方法。随着温度升高,聚乙烯材料冲击强度逐渐增加,如图11 所示。在23℃的常温环境下,聚乙烯材料的冲击强度为35 kJ/m2,而低温状态下其冲击强度只有11 kJ/m2。这说明高密度聚乙烯内胆玻璃纤维缠绕气瓶的劣势在于韧性低,尤其在低温环境下容易出现脆裂。但T/CATSI 02005—2019 标准规定的冲击试验并没有提及在低温环境下进行,因此该项试验仅适用于20 ~30℃的常温环境。而该标准的适用范围为-40 ~60 ℃,显然常温下的冲击试验不具备代表性,例如中国北部地区冬天的室外温度完全可以达到-20 ℃及以下。

图11 冲击强度—温度变化曲线

T/CATSI 02005—2019 标准是在理论分析和研究的基础上,修改采用了EN14427:2014《液化石油气设备及配件 - 用于液化石油气的可运输的可充填全封闭复合气瓶 设计和施工》有关热塑性非金属内胆全缠绕气瓶部分制定的。EN14427:2014 标准中规定了冲击试验应在-20 ℃的环境下进行,而T/CATSI 02005—2019 却没有沿用该温度,低温环境下非金属材料出现的脆裂问题是更值得关注的,这将直接影响到IV 型LPG 气瓶的强度及其在低温环境下的安全性。

3.2 冲击试验的冲击能量及冲击速度

3.2.1 冲击能量

冲击试验是被测件施加外力进行撞击,从而考察被测物体的抗冲击性能。EN14427:2014 标准对于平面冲击及冲头冲击都给出了冲击能量和冲击速度。

平面冲击试验的冲击速度为7 或8 m/s,冲击能量公式为:

式中:F——冲击能量, J;

M——气瓶最大工作质量, kg。

冲头冲击试验的速度为4 或5 m/s,冲击能量公式为:

EN14427:2014 标准还提出,冲击能量和速度可以将气瓶从一个适当高度处抛下来达到。这就涉及到抛下的瞬间是否需要对气瓶施加一个外力,以此达到标准规定的冲击速度和冲击能量的问题。T/CATSI 02005—2019 直接给出了平面冲击高度为3 m,冲头冲击高度为1.2 m 的要求。

自由落体的冲击能量公式为:

式中:E——冲击能量, J;

M——气瓶最大工作质量, kg;

G——自由落体加速度,9.8m/s2;

h——自由落体高度, m。

从式(3)可以看出,不同质量的气瓶其自由落体的冲击能量是不同的。从同一高度自由落体的气瓶其质量越大则受到的冲击力也越大。

根 据T/CATSI 02005—2019 给 出 的 高 度, 按照自由落体冲击能量公式(3)进行计算:平面冲击时,E=M×9.8×3=29.4M≈30M;冲头冲击时,E=M×9.8×1.2=11.76M≈12M。

从计算结果可以看出,T/CATSI 02005—2019 中冲击高度的选择最终得到的冲击能量与EN14427:2014 要求一致。

3.2.2 冲击速度

自由落体瞬时速度公式为:

式中:v——瞬时速度,m/s;

g——自由落体加速度,9.8 m/s2;

t——位移时间,s。

位移随时间的变化规律为:

从式(4)和式(5)可以推导出瞬时速度v:

通过式(6)计算可知:

(1)平面冲击时气瓶从3 m 处自由落体,接触地面的瞬时速度为7.6 m/s2;

(2)冲头冲击时气瓶从1.2 m 处自由落体,接触地面的瞬时速度为4.8 m/s2。

计算结果可以看出,自由落体的瞬时冲击速度与EN14427:2014 要求一致。由此可知,在这2 个高度条件下进行冲击试验的气瓶无需施加额外的力和加速度,只需要达到规定的高度进行自由落体即可。

3.3 冲击试验的方法

冲击试验需要准备加压和不加压的气瓶,T/CATSI 02005—2019 规定了冲击后应用空气或氮气加压至2.1 MPa 进行检漏。EN14427:2014 同样规定冲击试验需要准备带压和不带压的气瓶,不同的是EN14427:2014 只要求了带压力的气瓶冲击后不能泄漏,而不带压的气瓶则没有相关规定。

从式(3)可以看出,冲击能量取决于物体的质量及高度,和气瓶是否加压无关。为什么2 项标准都要求在冲击过程中给气瓶加压?

从理论数学模型来说,IV 型LPG 瓶的非金属内胆壁厚很薄,不能承载受力,因此在对内胆进行缠绕时必须充气携带压力缠绕,保证纤维缠绕施力时不会使塑料内胆受损或者变形。缠绕时纤维在被拉伸的同时分子链沿受力方向取向,在缠绕前通过附加设备预先给予纤维适当应力,可以使纤维在内胆上的缠绕位置更加精确。因此无论气瓶是否加压,其外表面缠绕的玻璃纤维都受到应力影响。从图4 和图5 的试验结果可以得出以下结论:在气瓶所在高度及气瓶质量一致的前提下,冲击试验过程中气瓶是否加压至2.1 MPa,都不会对其强度衰减有太大影响。

但是在实际试验过程中,加压冲击的安全风险比不加压冲击的安全风险要高很多,特别是设备防护要求和人员防护要求。在LPG 气瓶事故中,大部分事故起因都是气瓶跌落到地面(特别是气瓶阀门接触到地面)。而加压冲击的气瓶需要装配瓶阀后,才能对气瓶进行充装,所以在进行冲击试验时,气瓶连同气瓶阀门一起自由落体,风险极大。因此强烈建议取消加压冲击部分,以减少试验过程中的安全隐患。不加压气瓶的冲击试验已经完全可以有效地验证气瓶受到外部冲击后其强度的衰减程度。EN14427:2014标准中要求加压的气瓶在冲击后不能泄漏,这个判定标准可以在气瓶不加压进行冲击后,再对其加压至2.1 MPa 进行检漏来验证。

不佩戴外套受外力冲击已经是比较极端的情况,IV 型LPG 气瓶在使用过程中通常会佩戴外套便于气瓶存放和使用。因此在不佩戴外套的情况下,气瓶实际的试验数据已经能说明一些问题。在佩戴外套进行冲击试验时,冲击波大部分作用在外套上,瓶体本身受到的冲击力大部分已经被外套时吸收,冲击损伤要比不佩戴外套轻很多。既然在苛刻的情况下,气瓶加压和不加压的冲击对于强度衰减的最终结果并无影响,那么带外套的冲击试验结果不会更差。

4 结语

(1)聚乙烯内胆对温度敏感,特别是在低温状态下抗冲击强度明显下降,因此建议国标准中增加低温冲击项目。

(2)和铝合金内胆不同,聚乙烯内胆抗外力撞击能力弱,因此在IV 型LPG 气瓶型试试验项目中增加冲击项目非常有必要。

(3)自由落体的能量取决于物体本身的质量和高度,和气瓶内是否承压无关。且根据实际试验结果,气瓶是否承压完全不影响其强度的变化,但加压至2.1 MPa 再进行冲击,存在巨大安全隐患,尤其是带瓶阀跌落不可控,试验人员的人身安全面临严重威胁,强烈建议取消带压冲击试验部分。