关于钢质无缝气瓶热处理工艺评定规范性的思考

祖 宁* 张学鸿 刘 佺 管树鹏

(1.天津市特种设备监督检验技术研究院 国家市场监管重点实验室(特种设备数字孪生共性技术) 2.天津天海高压容器制造有限公司)

0 引言

在钢质无缝气瓶的制造工序中,热处理工序对产品的安全性能起着至关重要的作用。不同材质和结构的钢质无缝气瓶,所采用的热处理方式是不同的,如加热温度范围、保温时间、冷却方式等参数均有不同。TSG 23—2021《气瓶安全技术规程》中明确提出,气瓶制造单位应当针对产品进行热处理工艺评定,监督检验人员要对相应评定进行审查并签字确认;在无缝气瓶的制造标准GB/T 5099—2017《钢质无缝气瓶》和汽车用压缩天然气钢瓶制造标准GB/T 17258—2022《汽车用压缩天然气钢瓶》中也明确提出,气瓶的热处理应按评定合格的热处理工艺进行。因此,气瓶制造单位应当针对具体的产品分别进行热处理工艺评定,从而制定出合适的热处理工艺规程。

目前,国内还没有相应的规范或标准能够明确指导钢质无缝气瓶热处理工艺评定的制定过程,各制造厂对于热处理工艺评定的制定水平参差不齐。笔者提出了钢质无缝气瓶的热处理工艺评定涵盖的内容及相应要求,并通过试验进行举例。

1 主要影响因素

影响气瓶热处理工艺评定结果的因素主要有热处理工艺参数的制定,热处理设备的选择与要求,以及对气瓶热处理质量的评价。

1.1 热处理工艺参数

(1)调质热处理工艺参数

调质热处理的淬火加热温度一般为Ac3+30 ~50℃,对于合金含量成分较高的材料,淬火温度可适当提高。保温时间应充分考虑淬火要求中组织转变的充分性以及产品标准对热处理性能的符合性。冷却阶段的冷却速度,淬火液浓度和温度的波动范围,在热处理工艺评定中应给出相关要求。回火工艺参数应充分保证产品最终热处理金相组织的要求和力学性能的要求。

(2)正火热处理工艺参数的选择

正火处理的加热温度一般为Ac3+30 ~50℃,对于合金含量成分较高的材料,正火温度可适当提高。出炉冷却阶段要充分保证同批次钢瓶冷却速度一致,例如需要考虑冷却空间的温差、风速等。

1.2 热处理设备

钢质无缝气瓶热处理过程的热处理设备应具有连续工作的可靠性,以保证每个产品在连续生产过程中达到相应的质量要求。

(1)加热设备

热处理设备一般采用连续炉,炉体中应具有自动控制运行节拍的装置。根据GB/T 9452—2012《热处理炉有效加热区测定方法》测定出满足热处理工艺规定的加热温度及温度均匀性要求的有效加热区,且有效加热区和有效保温区内的温度偏差允许范围也应在热处理工艺评定中作出明确规定。需要注意的是,当热处理炉存在GB/T 9452—2003《热处理炉有效加热区测定方法》标准5.1.1 章节中的几种情况时,应重新测定有效加热区。热处理炉中的加热区和保温区均应配有热电偶进行温度实时监测,热电偶布置及炉温监测方法可参照GB/T 30825—2014《热处理温度测量》。

(2)冷却设备

评定中应对冷却液工作温度范围进行明确规定,且给出保证措施,热处理过程中应对冷却液温度进行实时监控,确保冷却液温度波动在规定范围内。一般可通过循环冷却方式,或者加入压缩空气搅拌机构[1]的方式对冷却液的温度进行控制,通过增大热量传递速率,提高介质的流动性来加速材料的相变速率,从而提高力学性能。冷却速度的测量方法可参照标准JB/T 7951—2004《测定工业淬火油冷却性能的镍合金探头实验方法》。

(3)温度测定及温控设备

加热炉的每个加热区应配有温度控制及自动记录装置,根据加热炉大小对加热区和相应装置的数量作出规定。对控温仪表和记录仪表的准确度级别,应根据有效加热区的温度均匀性作出相应规定,具体要求可参照GB/T 9452—2012《热处理炉有效加热区测定方法》中的表1,根据我国传统的热处理炉类别体系[2],建议选用热处理炉类型为Ⅲ类及以上。

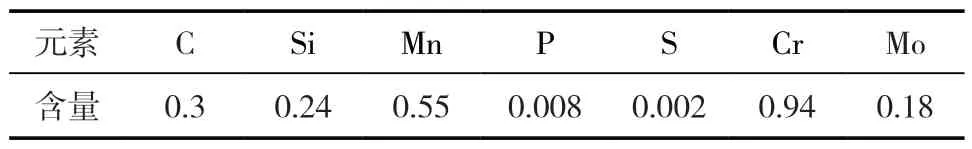

表1 试验钢的化学成分( 质量分数) %

(4)炉体运转试车

产品进行热处理之前,应对炉体进行试车[3],在运转规定时间内观察运转部件传动情况,改进传动不合理状况,保证设备运转顺畅;在烘炉过程中,定时运转传动设备和控制仪表,观察部件运行情况以及仪表显示情况,改进热运行不合理状况,以保证热运行顺畅。

2 材料及样瓶

气瓶材料的牌号、交货状态、化学成分和力学性能等应符合相应气瓶制造标准的规定和相应材料标准的规定。瓶坯的尺寸外形和壁厚也应符合相应标准规定。组批数量应能反应企业批量生产的要求,且不超过GB/T 5099—2017,GB/T 17258—2022, GB/T 33362—2016《金属材料 硬度值的换算》标准中对批量数量的要求。

3 评定项目及检测要求

抽取2 只或2 只以上钢瓶,按相应产品标准进行宏观检验、无损检测、力学性能试验、金相试验和水压爆破试验。

3.1 宏观检验

对热处理后的样瓶壁厚、制造公差和内外表面进行检验,试验方法及判定依据应参照相应的制造检验标准。

3.2 无损检测

采用在线自动超声检测方法对样瓶进行无损检测,判定依据参照相应的制造标准。

3.3 力学性能检测

3.3.1 力学性能试样取样

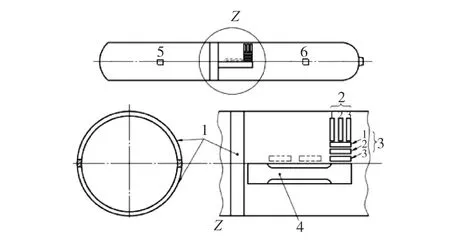

力学性能试样截取及测试位置如图1 所示。在与拉伸试样平行的两侧(沿筒体纵向方向)选取硬度测点进行硬度检测。取样数量按以下规则选取:

图1 试样及测试位置示意图

(1)纵向拉伸试验试样至少2 件,为了更好地验证工艺评定的有效性,可沿气瓶周向方向取多个拉伸试验试样,并在每个试样平行的两侧(沿筒体纵向方向)进行硬度检测;

(2)瓶体厚度大于等于3 mm 时,取横向或纵向冲击试验试样至少3 件,为了更好地验证工艺评定的有效性,可沿气瓶周向方向取多个冲击试验试样;

(3)取环向冷弯试验试样至少2 件或压扁试验试样瓶至少1 只或压扁试验试样环至少1 件。

3.3.2 力学性能检测结果

试样的各项力学性能指标测试结果应满足相应的产品标准要求。试验方法参照相应的产品标准。需要特别指出的是,对于调质热处理气瓶来说,硬度检测是一种操作方便,也能敏感反映出金属力学性能的检测手段,在热处理工艺评定过程中作出相应规定是十分有必要的。在对硬度检测要求方面,气瓶制造标准要求硬度值应符合材料热处理后强度值所对应的硬度要求,没有给出一个具体的参照值。而在GB/T 33362—2016 标准中提到,通过转换得到的值是估值,仅作参考而并不可靠。因此,笔者认为,可以通过对热处理评定试样采用多点硬度检测,在热处理工艺评定中给出硬度值范围,以供参考。

3.4 金相试验

金相试验可从拉伸试验的瓶体上截取,其制备、尺寸、试验方法和结果评定应按相应的制造标准执行。

3.5 水压爆破试验

水压爆破试验的试验方法及结果评定按相应的制造标准执行。

4 重新进行热处理工艺评定的情况

当涉及到以下几种情况时,应重新进行热处理工艺评定:(1)热处理种类和工艺参数的改变;(2)热处理设备的更换; (3)钢瓶主体结构形式及尺寸的改变;(4)钢瓶材料的改变。

5 热处理工艺评定程序

(1)下达经热处理责任工程师审核的热处理工艺评定任务书和热处理工艺评定指导书;(2)执行单位负责热处理的实施,检验部门负责产品的性能检验;(3)技术部门负责完成热处理工艺评定报告的编制,并经热处理责任工程师审核。

6 热处理工艺评定质量验证实例

6.1 热处理过程

以某厂生产的外径为229 mm,壁厚为5.4 mm 的30CrMo 无缝钢管为原材料,交货状态是热轧态,其化学成分可见表1。

按照本文1.2 章节进行了热处理设备的调试。采用的热处理工艺参数为880 ℃ , 24 min (水冷) 结合620 ℃ ,72 min (空冷),淬火液浓度(质量分数)为10.1%,淬火液温度为10~45 ℃。根据炉内工位数以及气瓶的保温时间计算可以得到入炉后的步进周期为71 s/工位。

6.2 试验结果

(1)宏观检验

按GB/T 5099.1—2017 制造标准中的相应要求对热处理后的气瓶进行壁厚、制造公差和内外表面检验,检验结果符合标准要求。

(2)力学性能试验

热处理后,随机抽取1 只钢瓶进行力学性能试验。力学性能试样截取位置可参照图1。拉伸试样沿筒体周向方向截取8 件,在每1 件拉伸试样两侧的硬度测试位置进行硬度测试,每个位置取3 ~5 点测试并取平均值,测试结果可见表2。冷弯试样截取两件,弯心直径为7Sa,测试结果无裂纹;冲击试样沿筒体周向方向对称截取两组,试样尺寸为5 mm×10 mm×55 mm, 冲击试验温度为-50 ℃,结果可见表3。

表2 拉伸试验及硬度测试结果

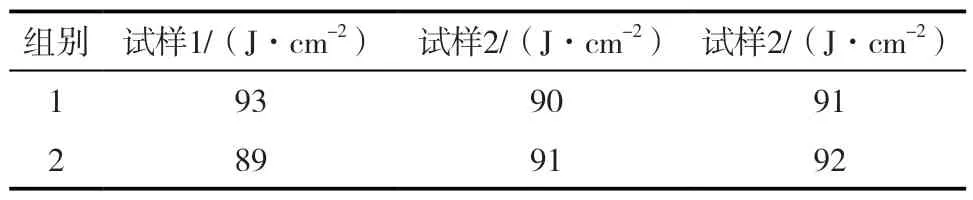

表3 冲击试验结果

从试验结果可以看出,各项力学性能指标均满足标准要求。且各组数值相差较小,体现了该批气瓶热处理后总体性能的稳定性。

(3)金相试验

组织为回火索氏体Ⅰ级合格,内壁脱碳层深度为0.03 mm,外壁脱碳层深度为0.05 mm,满足GB/T 3099—2017 标准的相应要求。

(4)水压爆破试验

按照标准规定进行了水压爆破试验,钢瓶的实测屈服压力和实测爆破压力均满足GB/T 3099—2017 标准要求,瓶体爆破后无碎片,爆破口位于筒体,主破口呈塑性断裂形貌。

通过以上检验结果验证,各项指标能够满足产品标准的要求,且瓶体总体性能稳定,可用于指导产品的热处理过程。

7 结语

本文从钢质无缝气瓶热处理工艺的制定,热处理设备的调试以及对产品热处理试样的检验结果评价几个方面,阐述了钢质无缝气瓶热处理工艺评定的制定过程,对钢质无缝气瓶制造规范标准中提及的热处理工艺评定给出了具体的制定要求,并对硬度检测判定依据做了一定的补充说明,可用于指导无缝气瓶生产中的热处理过程。