基于数字射线的保温层下腐蚀深度测量技术

浦定艳* 华罗懿 刘书宏

(1.上海化学工业公共管廊有限公司 2.上海市特种设备监督检验技术研究院)

0 引言

在化工企业中,保温层常应用于管道、容器和设备表面,不仅可以降低散热损失,同时还能确保设备及管道的生产安全,有效节约能源,提高经济效益[1]。

保温层下腐蚀(CUI) 一直是炼油厂发生频率较高和难以避免的腐蚀事件[2]。在工艺环境下,氯离子和硫化物在金属表面聚集,无论是碳钢、低合金钢,还是不锈钢,都会产生严重腐蚀[3]。在石化行业,每年因CUI 引发泄漏、停工等造成的损失可达上百亿元。

数字射线(DR)检测不同于常规射线检测。DR 检测将常规射线检测使用的胶片替换为成像板,将X射线经过成像板转换成为电信号传输至电脑生成数字图像[4],最终实现了以数字图像替代胶片成像的目标,如图1 所示。

图1 数字射线检测原理

DR 检测与常规射线检测相比具有明显的优势。DR 检测具有更高的对比度,可以发现检测对象中的微小缺陷;其次,DR 检测可以使不同厚度的检测对象同时成像,因此可以带物料、带保温进行检测[5-6]。本文提出了一种基于数字射线的他比式管道壁厚测量方法,可以更加直观、精确地测量管道壁厚,及时发现CUI,避免管道出现泄漏和失效等严重后果。

1 他比式壁厚测量方法

根据DR 检测特点可知,该技术可以在不拆除保温和停输物料的情况下进行他比式管道壁厚测量。具体步骤如下:

(1)采用已知尺寸的物体作为标定物,紧挨着被检测管道并放置在侧面,且要确保与管道轴线在同一平面上;

(2)采用较低能量的X 射线检测拍摄被检测管道图像,低能量的X 射线要求能清晰观测到管道外壁轮廓;

(3)在射线影像上选中标定物,统计该区域内的像素数量。将标定物的实际尺寸除以像素数量,得到图像的单个像素尺寸;

(4)采用较高能量的X 射线检测拍摄被检测管道图像;

(5)将步骤3 和步骤4 拍摄的图像进行合并。统计图像中管道侧壁的壁厚方向上的像素数量,乘以单个像素尺寸,从而得到管道2 个侧壁的壁厚绝对值;

(6)分别重复步骤(3)~步骤(5),测量管道不同部位的壁厚绝对值。

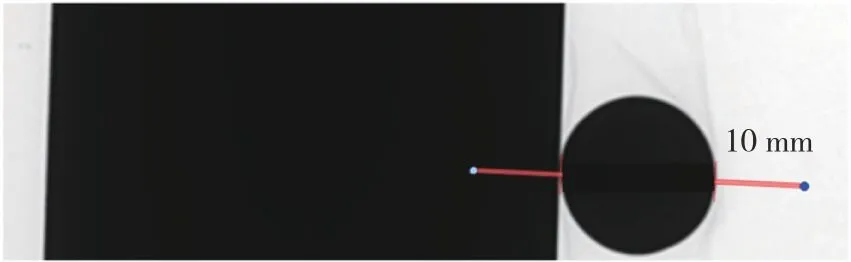

2 试验

此次检测对象为在役高温蒸汽管道,采用直径为10 mm 的钢球进行标定。射线机型号为YXLON 300 DS,数字射线成像板型号为DeReO UP 2530。采用低能量的X 射线检测拍摄,X 射线电压为50 kV,电流为0.5 mA,时间为30 s,得到如图2 所示管道图像,其中可以清晰观测到标定物。采用高能量的X 射线检测拍摄被检测管道图像,X 射线电压为200 kV,电流为1.5 mA,时间为30 s,得到如图3 所示的管道图像。二者合并后的图像如图4 所示,可以清晰观测到管壁轮廓。

图2 低能量检测

图3 高能量检测

图4 图像合并

在本次测量中,选用钢制圆球作为标定物,圆球直径为10 mm。对壁厚进行测量前,需要对圆球进行标定。通过上述3 个图像可知,在低能模式下,在管道检测图像中,标定物的外轮廓清晰,因此在低能模式下对图像单个像素尺寸进行标定,建立单个像素尺寸与实际被检管道尺寸的关系。在数字射线编辑软件中选定标定圆球进行标定,如图5 所示。

图5 圆球进行标定

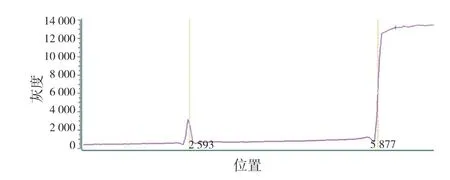

在图像中,测量工具穿过圆心,生成一维的图像灰度曲线,分别将灰度突变的波峰和波谷平均值处作为起点和终点,如图6 所示 。在标定圆球左边边界测得位置为2 593,右侧边界位置为5 877,因此圆球直径方向上的像素数量为3 284。由于已知圆球直径为10 mm,因此计算得到单个像素尺寸约为0.003 mm。

图6 标定圆球的图像灰度曲线

在标定完成后进行管道壁厚测量,最终测量管道左侧边缘壁厚为4.63 mm,右侧边缘壁厚为4.53 mm,管道壁厚无减薄。超声测厚仪测量数据显示,左侧边缘壁厚为4.80 mm,右侧边缘壁厚为4.68 mm。他比式数字射线壁厚测量技术与超声测厚方法2 种方法测量得到的数据较为接近,测量最大误差为3.5%。

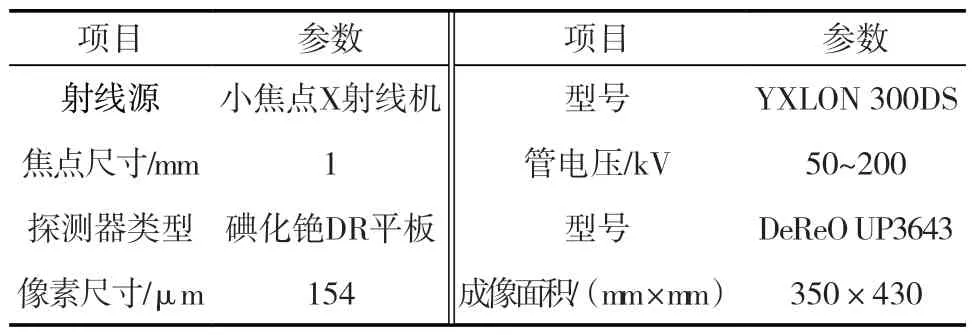

根据上述检测设备和检测方法,再次测量不同尺寸的管道。此次测量管道直径为60.3 mm,标称壁厚为3.91 mm,选用10 mm 钢制圆球为标定物。采用型号为YXLON 300 DS 的射线机,数字射线成像板型号为DeReO UP 3543。采用较低能量的X 射线检测拍摄被检测管道图像,X 射线电压为50 kV,电流为0.5 mA,时间为30 s;采用高能量的X 射线检测拍摄被检测管道图像,X 射线电压为170 kV,电流为1.5 mA,时间为30 s。最终测量管道左侧边缘壁厚为3.86 mm,右侧边缘壁厚为3.84 mm,管道壁厚无减薄。超声测厚仪测量数据显示,左侧边缘壁厚为4.02 mm,右侧边缘壁厚为3.95 mm。他比式数字射线壁厚测量技术与超声测厚方法2 种方法测量得到的数据接近,测量最大误差为4%。

3 现场应用

在现场应用中,针对某化工企业在役压力管道进行保温层下腐蚀壁厚测量。此次试验的检测对象规格为DN 100 mm ×6.02 mm,该管道设计工作温度为120 ℃,材料为碳钢。检测时不拆除管道外保温层,检测设备参数可见表1。

表1 数字射线检测参数

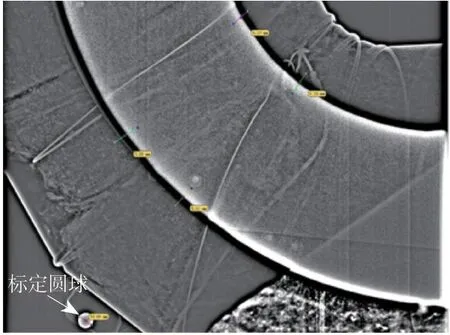

通过上述检测方法对管道壁厚进行测量,检测结果如图7 所示。由图7 可见,管道保温层和管道本体图像清晰,还可以观察到保温中缠绕的金属铁丝。

图7 在役压力管道保温层下腐蚀检测

根据他比式数字射线方法,对管道内弯和外弯进行测量,测得管道内弯处的最小壁厚为6.22 mm,管道外弯处的最小壁厚为5.88 mm。在制造管道弯头时,其内弯受到的挤压程度大于外弯,所以测量结果显示外弯壁厚小于内弯,测量结果在误差范围内。由图7可知,管道本体壁厚均匀,不存在壁厚减薄部位。

采用数字射线检测的他比式方法测量结果显示管道内没有发生腐蚀,为了验证结果的准确性,拆除了该弯头处的保温,如图8 所示。该管道正在运行,根据红外测温显示,管道壁温为113.6 ℃,管道外部残留外保温材料附着在管道表面,如图9 所示。传统超声测厚仪的测厚方式通常一次只能测量单点壁厚,不能透过保温层进行测厚。当保温层下存在严重腐蚀时,表面出现大量凹坑,超声耦合难度增大,测量精度也降低。对于高温管道,声速发生改变,检测人员容易烫伤,操作难度增大。采用高温测厚仪对管道进行测厚,未发现管道腐蚀,测厚数据显示管道内弯处的壁厚为6.18 mm,外弯处的壁厚为6.03 mm。超声测厚结果比试验结果更厚,这是因为超声测厚还受到管道外表面油漆的影响,而采用数字射线可以避免管道外表面状况的影响。

图8 现场拆除管道保温进行验证

图9 采用红外线进行检测

本文提出的数字射线测量方法通过图像测量的方式得到壁厚测量数据,可以更加直观地观测到管道本体状况。当发现管道存在腐蚀减薄情况时,通过数字射线检测图像更容易测量减薄程度,并得到管道腐蚀最严重部位的壁厚最小值。因此,数字射线壁厚测量技术相比传统单点超声壁厚测量更容易发现腐蚀减薄情况。

该方法基于数字射线检测技术,测量在役管道侧壁部位的壁厚绝对值,现阶段其他无损检测方法目前还无法实现这一功能。将已知尺寸的物体作为标定物,可以实现在不知道管道尺寸的情况下,直接测量管道壁厚绝对值。该方法可以与数字射线缺陷检测合并进行,从而降低检测次数,提高检测效率。在测量管道侧面外部边缘线性区域内的壁厚,与传统超声检测的单点测厚相比,测量区域更大。另外,该方法在测量过程中,可以根据灰度发现管道是否存在腐蚀,并能精确对腐蚀最严重区域进行壁厚测量。相比超声测厚,只能测量超声探头部位下的管道厚度,常常无法精准发现壁厚最小部位。

4 结语

综上所述,本文采用数字射线对管道保温层下腐蚀深度进行测量,相比传统超声测厚方法,数字射线壁厚测量的结果更加直观,测厚精度更高。

通过选定标定物来标定图像中的像素尺寸,计算单个像素与已知尺寸的比例关系,得到图像中管道壁厚的尺寸。他比式的管道壁厚数字射线在役测量方法可以对保温层下管道进行壁厚测量,测量最大误差为4%,测量精度能满足现场应用需求。

在实际应用过程中,数字射线在检测时需要搭设专用脚手架用于放置射线机和成像板,检测效率相对较低。因此该方法主要用于在役管道不停车状况下的壁厚测量。