高压气瓶充气过程和静置过程的动态特性分析

齐 超* 门 凯 刘 拓,2 易满满 温永鑫

(1.西安航天动力研究所 2.西安航天远征流体控制股份有限公司 3.北京电子工程总体研究所)

0 引言

高压气瓶的充气过程和静置过程广泛存在于能源、化工、航天等领域[1-3]。在高压氢气储运过程中,贮氢罐内氢气的充气过程对设备的安全性和经济性有着重要的影响,这也是液体火箭和航天飞行器增压系统的关键环节,其中压力、温度等参数的准确性是系统工作安全性和可靠性的重要基础。

本文建立了高压气瓶充气过程和静置过程的理论模型,通过试验数据对模型进行了验证,分析了充气、静置过程中气瓶压力、温度、温度、补气压力等参数的变化情况,并讨论了充气速率对充气和静置过程的影响。

1 理论模型

1.1 充气过程

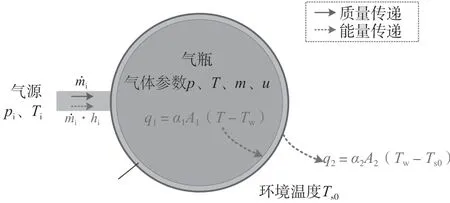

高压气瓶的整个充气过程可简化为开口热力学系统[4-5],具体如图1 所示。假设充气过程中气源的温度与压力恒定,气体按恒定质量流量充入气瓶直至压力达到目标值。

图1 充气过程示意图

充气过程包括传质环节和传热环节。传质环节过程为:气体不断从气源充入气瓶,气瓶内气体质量逐渐增加。传热环节包括:(1)气瓶内气体掺混对流换热;(2)气瓶内气体与气瓶内壁面的换热;(3)气瓶内、外壁面间的导热传热;(4)气瓶外壁与环境的换热。充气过程中气瓶内气体充分掺混、扩散,忽略气瓶内气体掺混换热过程(即环节(1)),假设气瓶内气体温度、压力分布均匀;由于金属气瓶壁面较薄,且金属导热系数较大,换热效果较好(特别是相较于气瓶外壁自然对流换热),因此忽略气瓶壁面的导热环节(即环节(3)),假设气瓶内、外壁温度一致。综上,充气过程的传热环节可简化为气瓶内气体与壁面的对流换热及壁面与外界环境的自然对流换热过程。

图1 中pi为气源压力,Ti为气源温度,hi为气源焓值, 为充气速度,p为气瓶内气体压力,T为气瓶内气体温度, 为气瓶内气体质量,u为气瓶内气体内能,Ts0为环境温度,Tw为气瓶壁温,q1为气体与壁面换热量,α1为气瓶内对流换热系数,A1为气瓶内表面面积,q2为壁面与环境换热量,α2为壁面与环境自然对流换热系数,A2为气瓶外表面面积。由气瓶壁面能量可得:

式中:mw——气瓶质量;

uw——气瓶内能;

τ——时间。

气体到气瓶传热量q1和气瓶到环境的传热量q2可分别表示为:

充气过程气瓶内表面受来流气体冲刷,流速较慢,换热系数通过外掠平板层流换热公式计算[6]:

式中:Re——气瓶内气体雷诺数;

Pr——普朗特数;

λ1——气瓶内气体导热系数;

D1——气瓶内径。

气瓶外表面与环境换热为大空间自然对流换热,球形外表面自然对流换热系数可按下式计算[7]:

式中:g——重力加速度;

△T——为壁面与环境温差;

υ2——空气运动黏性系数;

λ2——空气导热系数;

D2——气瓶外径。

将式(1)、式(2)整理后可得:

式中:Cw——气瓶比热容。

由气瓶内气体连续方程可得:

式中:m0——气瓶内初始气体质量。

由气瓶内气体能量方程可得:

式中:Cp——充入气体定压比热容;

Cv——充入气体定容比热容;

T0——气瓶内初始气体温度。

联立式(6)、和式(11)后可得:

气瓶内压力可通过理想气体状态方程计算:

式中:Rg——气体常数;

V——气瓶体积。

综上,充气过程中温度、压力、质量等参数可通过式(8)、式(12)、式(13)来计算。

1.2 静置过程

充气过程结束后,气瓶内温度、压力逐渐降低直至稳定,这一过程称为静置过程中。与充气过程相比,静置过程无质量传递。

静置过程的气瓶壁面能量方程由式(5)变化为式(14)(边界条件产生变化,气瓶壁面初温由环境温度变为充气结束后温度):

式中:Tw0——静置过程气瓶壁面初始温度(即充气过程结束后的温度)。

由静置过程气瓶内气体连续方程可得:

式中:mj0——静置过程气瓶内初始气体质量(即充气结束后气体质量)。

由气瓶内气体能量方程可得:

式中:Tj0——静置过程气瓶内初始气体温度(即充气完成后气体温度)。

联立式(15)和式(18)后可得:

气瓶内压力可通过理想气体状态方程计算:

综上,静置过程中温度、压力、质量等参数可通过式(16)、式(19)和式(20)来计算。

2 模型验证

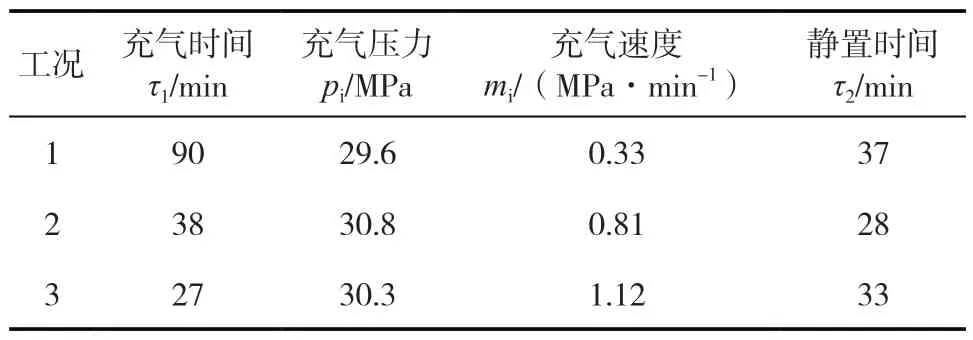

通过某气瓶充气试验对模型进行验证。气瓶体积为0.66 L,介质为氮气,充气压力为29.6~30.8 MPa,充气时间为27~90 min,环境温度均为20 ℃。在充气和静置过程中通过压力传感器实时监测记录气瓶压力变化,充气试验的详细参数可见表1。

表1 充气试验参数

计算结果与试验结果对比情况如图2 所示。3 种工况下气瓶压力变化趋势一致:充气过程中压力时随时间呈近似线性增加;静置过程中压力随时间逐渐降低,开始时压力下降较快,后期逐渐稳定。充气过程和静置过程的气瓶压力计算结果与试验结果吻合较好,平均偏差在0.4%以内,验证了模型的准确性。

图2 模型计算结果与试验结果对比

3 动态特性分析

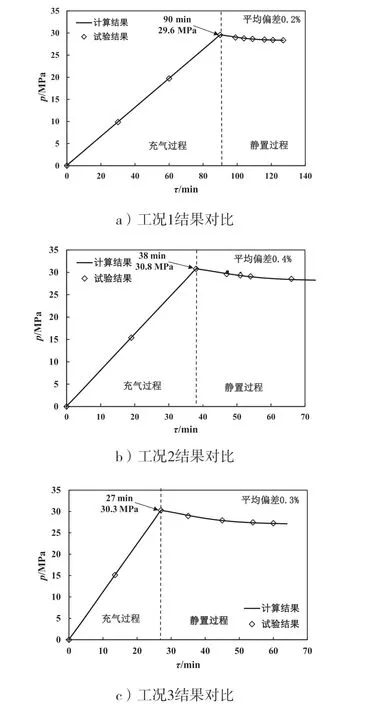

以表1 中的工况2 为例,分析充气、静置过程中的温度、压力变化情况。初始状态时,气瓶内压力为0,气体温度和气瓶温度均为环境温度20 ℃。充气过程和静置过程的温度、压力计算结果可见图3。

图3 充气、和静置过程中温度、压力变化情况

如图3 a)所示,开始充气时,气瓶内气体温度和壁面温度迅速升高,15 min 时气瓶温度和壁面温度基本稳定,分别达到47.5 ℃和38.4 ℃。充气过程是一个气体压缩的过程,瓶内气体温度逐渐升高,热量从气瓶内气体传到气瓶壁面,再通过自然对流传到环境中。随着瓶内气体温度逐渐升高,气瓶壁面温度也不断升高,气瓶壁面与环境温差增大,换热量也增大,当温差达到一定程度时,气瓶内闭口系统产生的内能增加量与气瓶壁面和环境换热量达到平衡,气体温度与壁面温度保持基本稳定。由于充气过程中进气的质量流量保持不变,瓶内气体总质量随时间线性增加,而气体温度变化相对较小,因此气瓶压力呈现近线性增长趋势,如图3 b)所示。

静置过程主要是气瓶的冷却过程。充气结束后,该过程中没有质量传递和气体压缩,气体、气瓶温度较高,气体通过导热、自然对流将热量传递给气瓶壁面,气瓶壁面再通过自然对流将热量传递给环境。静置过程开始时,气体和壁面温度较高,传热温差较大,传热量较大,气体温度和气瓶温度快速降低并逐渐稳定于环境温度,如图3 c)所示。静置过程中气瓶内气体质量保持不变,基于理想气体状态方程,气体压力与气体温度线性相关,因此气瓶内压力随着气体温度降低而降低,其变化趋势与气体温度变化趋势一致,如图3 d)所示。该工况37 min 静置过程中,气体温度由47.8 ℃降低到21.3 ℃;气瓶压力由30.8 MPa下降到28.2 MPa,下降了约2.6 MPa。

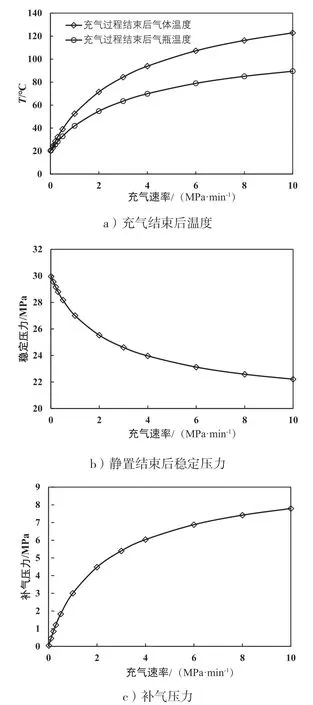

对于实际的充气过程,气瓶参数、充气压力(稳定后)、环境温度是确定的,可以调整的主要参数为充气速率。同样以0.66 L 气瓶为例,环境温度为20 ℃,充气压力为30 MPa,计算分析充气速率(0.01 ~10 MPa/min)对气瓶温度、压力的影响,结果如表2 和图4 所示。

表2 不同充气速度计算结果

图4 充气速度影响

图4 a)所示的是充气速率对充气结束后气体温度和气瓶温度的影响。充气速率越大,气瓶内气体内能增加越快;且由于充气速率越大、充气时间越短,气瓶与外界环境换热量也越少,导致气体温度越高,对应的气瓶温度也越高。充气速率为0.3 MPa/min 时,充气时间为100 min,充气结束后温度为32.3 ℃;充气速率1.0 MPa/min 时,充气时间为30 min,充气结束后温度为52.6 ℃;充气速率为2.0 MPa/min 时,充气时间为15 min,充气结束后温度为71.4 ℃。如图4 b)所示,充气结束后温度越高也意味着稳定后(气瓶恢复常温后)瓶内压力越低,充气速率为0.3、1.0、2.0 MPa/min 时,气瓶稳定压力分别为28.8、27.0、25.5 MPa;由于稳定后压力不满足30 MPa 的气瓶需要进行补气,对应的补气压力分别为1.2、3.0、4.5 MPa,如图4 c)所示。

从计算结果可以看出,充气速率较小时,充气过程耗时较长,气瓶温度较低、补气量较小;充气速率较大时,充气过程耗时较短,但由于气瓶温度较高,补气量增加;此外,还需考虑到气瓶温度过高时,气瓶材料强度的变化。实际充气过程应综合考虑上述因素来确定合理的充气速率。

4 结语

(1)本文建立了高压气瓶充气过程和静置过程的理论模型,通过充气试验验证了模型的准确性。

(2)充气过程和静置过程的动态特性分析结果如下:气瓶充气过程中气体压缩,气体温度、气瓶壁面温度逐渐升高,当气瓶内气体内能增加速度与气瓶壁面与环境换热速度平衡时,气体温度、气瓶温度逐渐稳定。

(3)讨论了充气速率对气瓶温度、补气压力等参数的影响:充气速率越大,充气时间越短,但气瓶温度越高,可能会导致气瓶材料性能下降、气瓶安全性降低,且稳定后需要的补气量越大,因此充气速率应综合评估后确定。