金刚石线锯电火花复合切割硬脆半导体的研究进展*

张乃军 高玉飞 郭志田

(①山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东 济南 250061;②青特集团有限公司,山东 青岛 266000)

硬脆半导体材料广泛应用于光伏发电、消费电子、信息技术等领域,半导体行业已成为电子信息产业和光电产业的基础。近几十年来,半导体材料在微电子工业,如计算机系统、集成电路(IC)行业和智能手机行业,使用量的增长呈现出井喷趋势,90%以上的电子元器件是由硅材料制造的[1];在光伏领域,硅锭切片更是太阳能电池制造过程中极其重要的一环[2]。

切片加工是半导体材料机械加工的重要工序之一。然而,由于半导体材料的硬脆特性,传统的切片加工方法不仅困难,而且会有相应的缺点,如金刚石线锯切割工件表面线痕明显、工具磨损大;电火花线切割切削效率低且表面质量低等。鉴于目前已有的方法在硬脆半导体材料切割方面存在着各自的缺点和局限性,研究人员便开始在金刚石线锯切割的基础上向复合加工的领域探索,试图通过复合不同加工方式来弥补单独加工时的缺点,进一步提高硬脆半导体材料的切割加工质量和生产效率,其中较为典型的复合加工方法有电解辅助线锯复合切割[3-5]、超声辅助线锯复合切割[6-7]和金刚石线锯电火花复合切割[8]等。

金刚石线锯电火花复合切割被证实在切割硬脆半导体时具有切割效率高、重铸层厚度小以及形状精度高等优势[9-10],并且同样可用于切割硬脆绝缘材料[11-15]。国内外学者对于金刚石线锯电火花复合切割的研究内容主要集中在机理探索和工艺对比试验方面。本文介绍了金刚石线锯电火花复合切割的基本加工原理和材料去除机理,从工艺性能和影响因素等方面综述了其在硬脆半导体材料切割方面的研究现状,并对后续的发展和研究方向进行了展望。

1 加工原理和材料去除机理

1.1 加工原理

金刚石线锯电火花复合切割的实现方式有两种,一种是更换电火花机床的加工线为电镀金刚石线[8-9,16-18],另一种是在金刚石线锯机上增加高频脉冲电源[10]。目前的研究大多是采用第一种方法。金刚石线锯电火花复合切割半导体材料的系统和原理如图1 所示,将高频脉冲电源的正极和负极分别连接到半导体工件和往复运动的金刚石线上,利用电火花放电释放出来的热量使工件表面材料熔化、气化,同时金刚石线上的磨粒对工件表面材料进行磨削,两者共同实现切割效果。因此,在金刚石线锯电火花复合切割过程中,材料的去除方式有磨粒磨削去除和电火花放电蚀除两种,以后者为主,其材料去除占比为60.39%~93.54%[19],二者具体的材料去除比例与线锯速度、进给速度和放电参数等有关[17]。

图1 金刚石线锯电火花复合切割系统示意图(上)[19]和加工原理图(下)[20]

半导体放电加工不同于金属放电加工,以P 型硅正极性放电加工为例,其放电等效模型如图2 所示。放电端势垒由加工时放电通道与半导体接触产生,可等效为肖特基二极管;进电端势垒由进电金属与半导体接触产生,也可视为肖特基二极管;半导体体电阻可等效为变阻器。当金刚石线电极丝上的磨粒与工件接触时,由于体电阻和反偏二极管肖特基势垒的存在,电极丝与工件之间的电压仍然保持在一个较高的值,该电压可以击穿间隙介质,并在其他没有接触的地方产生电火花放电,因此,加工过程仍然可以进行[21]。

1.2 加工状态与材料去除机理

根据放电状态,金刚石线锯电火花复合切割的加工状态可分为开路、正常放电和短路3 种,其电压、电流波型与电火花加工半导体时相似。

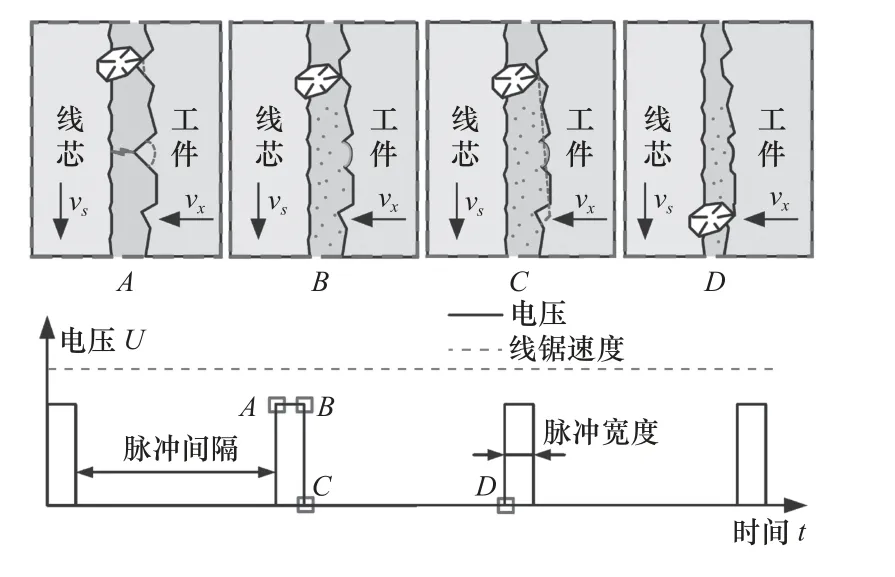

根据材料去除方式,复合切割的加工状态也可分为3 种,如图3 所示。当磨粒突出高度a较大且单次磨削去除厚度较小时,加工间隙b大于最大放电间隙c,此时只有磨粒磨削作用,如图3a 所示;当最大放电间隙c大于加工间隙b且小于磨粒突出高度a时,磨粒磨削作用与放电蚀除作用同时存在,如图3b 所示;当最大放电间隙c大于磨粒突出高度a且大于加工间隙b时,只存在放电蚀除作用,如图3c 所示[8]。上述三者距离的相互关系受电参数、进给速度和线锯速度等因素综合作用的影响,因此,为充分利用两种方式去除材料,达到最好的复合效果,应采用合适参数使得最大放电间隙等于磨粒突出高度平均值,让加工时磨粒磨削作用和放电蚀除作用并存。

图3 复合切割加工状态[8]

虽然在金刚石线锯电火花复合切割过程中材料的去除方式有磨粒磨削去除和电火花放电蚀除两种,但即使是在复合效果最好的加工状态下,放电蚀除作用也并不是一直存在的。在脉冲宽度内,放电蚀除作用和磨粒磨削作用共同去除材料,但在脉冲间隔内,只存在磨粒磨削作用一种材料去除方式。连续脉冲信号单个脉冲周期内单颗金刚石磨粒去除材料过程如图4 所示。在脉冲宽度内,电火花放电与金刚石磨粒共同去除工件材料,A处的虚线部分是该脉冲宽度内二者去除的工件材料,B处为脉冲结束时该部分材料去除后的示意图;在脉冲间隔内,金刚石磨粒继续进行磨削作用,此时的金刚石磨粒不但能够去除电火花放电产生的电蚀坑与重铸层,甚至可以继续磨削未放电部分的工件表面,C处的虚线部分为该脉冲间隔内金刚石磨粒磨削去除的材料,与此同时,电蚀产物和加工磨屑被工作液冲洗带离放电间隙[19]。因此,脉冲宽度内金刚石磨粒与电火花放电的总材料去除速度与脉冲间隔内金刚石磨粒的材料去除速度之间的差值决定了金刚石线线芯与工件之间的距离,从而导致了不同的加工状态和工艺结果[19]。

图4 连续脉冲信号单个脉冲周期内单颗金刚石磨粒去除材料示意图[19]

2 工艺性能与加工质量

2.1 材料去除率与切削效率

金刚石线锯电火花复合切割能够显著提高材料去除率和切削效率[16-17],其切削效率比金刚石线锯切割高6% 左右,比电火花线切割高160%[10],如图5 所示。金刚石线锯电火花复合切割利用金刚石磨粒和电火花放电共同去除材料,电火花放电产生的高温不仅能直接去除部分材料,还能软化加工区其余材料,使金刚石磨粒更易将其去除,而脉冲间隔内金刚石磨粒能够去除放电形成的重铸层,有利于下一次电火花放电蚀除材料。

图5 3 种加工方法的切削效率与表面粗糙度对比[10]

2.2 切削力、线张力和线弓

金刚石线锯电火花复合切割的进给力、侧向力、切削力和线张力都比金刚石线锯切割要更小且更稳定,并且线弓恒定[16,18];且线弓比金刚石线锯切割和电火花线切割都要小[8]。这是因为电火花放电能够降低复合切割的宏观切削力,减小作用在金刚石线上的载荷,提高张力稳定性,有利于减小线弓并提高加工精度。

2.3 加工精度

金刚石线锯电火花复合切割能够提高加工精度。在不同进给方向下的复合切割加工精度都高于金刚石线锯切割[18],其形状精度比金刚石线锯切割和电火花线切割都高,是三者中最适合硬脆材料形状切削的方法[8]。

2.4 表面粗糙度

金刚石线锯电火花复合切割因为金刚石磨粒磨削作用的存在能够改善电火花放电导致的表面粗糙度较高的问题,其表面粗糙度相比电火花线切割降低近73%[10],但要高于金刚石线锯切割[8,10,16],如图5所示。

2.5 切缝宽度和材料损失

金刚石线锯电火花复合切割的切缝宽度比金刚石线锯切割大,但比电火花线切割小5%左右,因为使用复合切割方法切割工件时,金刚石线虽然与工件接触,但由于电火花放电的存在,工件表面材料发生热爆炸导致线材振动,这种振动比金刚石线锯切割大,但远小于电火花线切割[10]。也有其他学者研究发现,复合切割的切缝宽度和材料损失比另外两种加工方法都要小[17]或与之处于同一水平[8]。结论的差异与选择的切割线尺寸和性能以及放电参数不同有关。

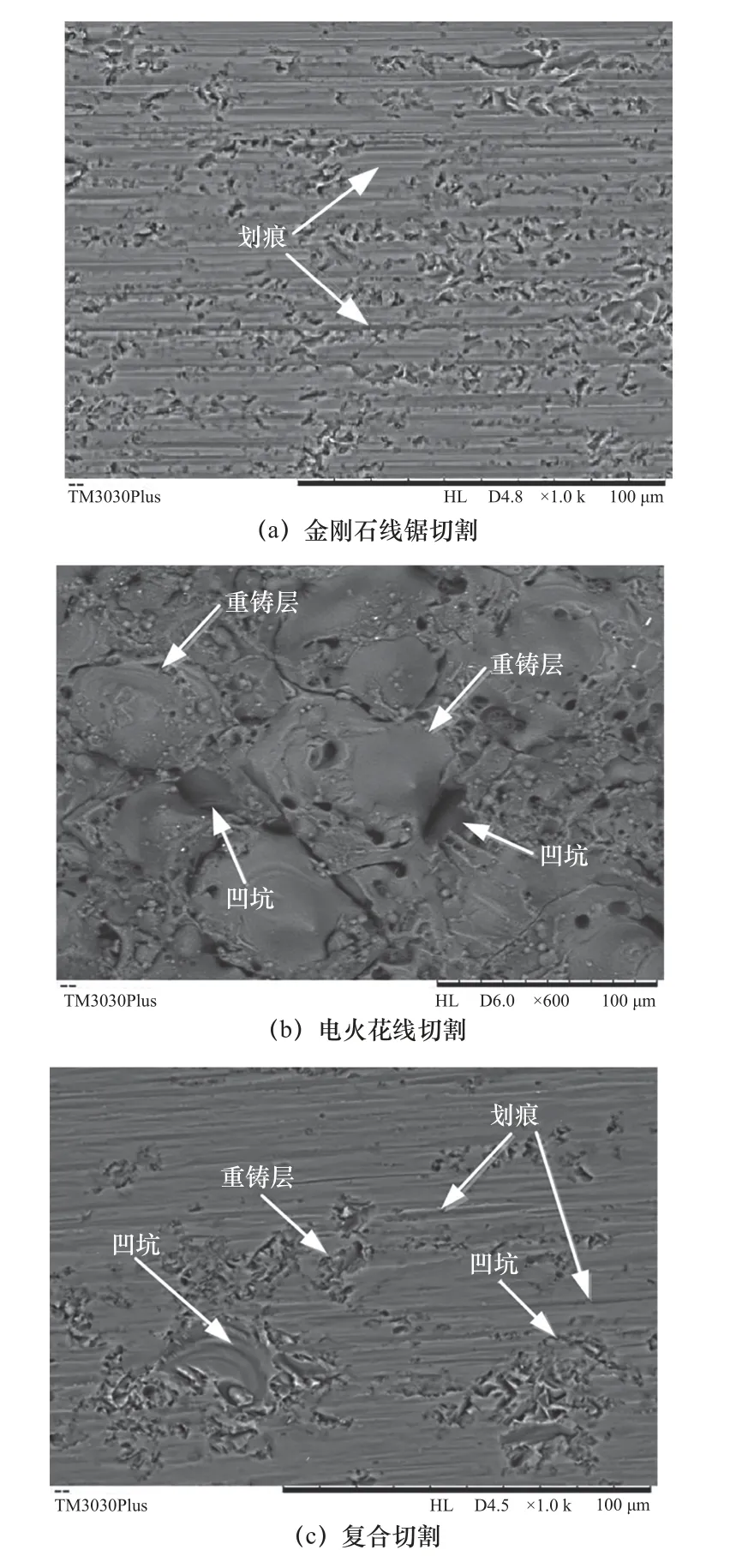

2.6 表面形貌与重铸层厚度

复合切割工件表面会有凹坑、划痕和微裂纹,但划痕数量比金刚石线锯切割少,凹坑尺寸和数量比电火花线切割小,重铸层和表面热影响区厚度比电火花线切割小甚至没有,表面损伤层厚度比金刚石线锯切割略大[8,10,17];具体形貌与电参数和物理参数导致的放电蚀除作用和磨粒磨削作用的贡献大小有关[17,19]。复合切割的材料去除机制是电火花放电与磨粒磨削相结合的,电火花放电产生的高温使工件形成热影响层并使表面材料软化、熔化,然后经工作液冷却后冲走去除,形成电蚀凹坑,同时残余熔融材料在工件表面再凝固形成重铸层;金刚石磨粒磨削时,先对重铸层、热影响层和凹坑部分进行去除,然后再对工件基材进行磨削并留下划痕。图6所示为单晶硅的表面形貌。

图6 单晶硅的表面形貌

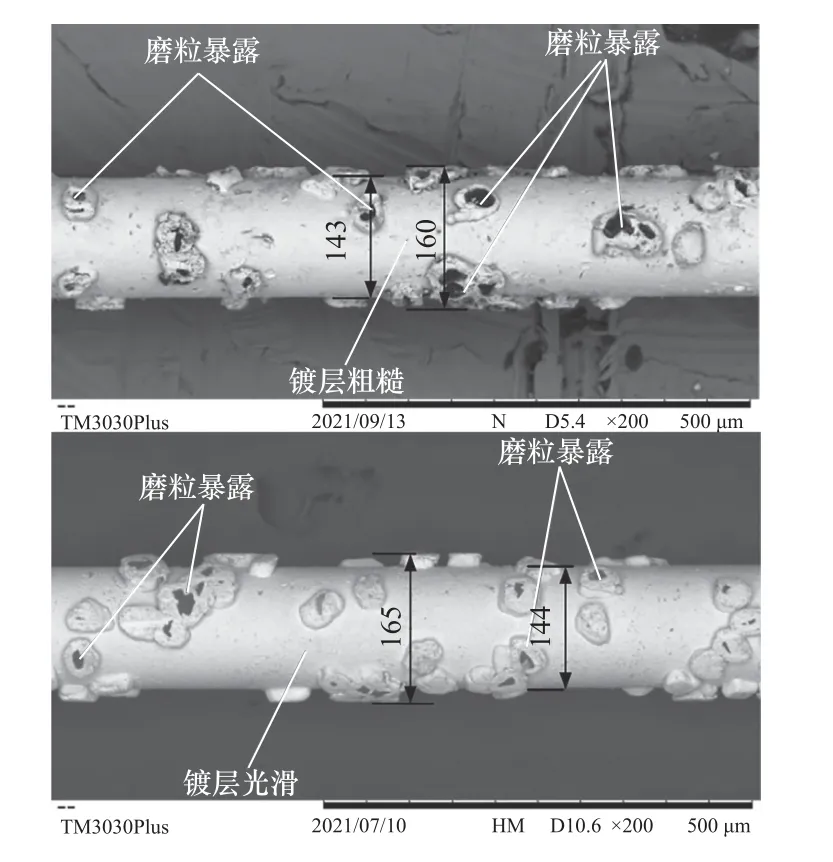

2.7 金刚石线磨损

金刚石线的磨损通常通过线径降低量来体现。复合切割的金刚石线整体直径损失比金刚石线锯切割要高,电镀层处直径损失与金刚石线锯切割接近,但电镀层会更粗糙甚至出现裂纹,而且会有更多的磨粒从电镀层中暴露出来(图7),这是因为电镀层在电火花放电过程中先熔化再凝固,在工作液的冷却作用下形成了裂纹;电镀层熔化时使磨粒外露,从而对磨损的磨粒形成自锐作用,再凝固时又强化了磨粒的固结,保证了金刚石线切割能力的稳定性,维持高性能锯切[16-17]。但也有学者认为复合切割中作用在磨粒上的切削力比金刚石线锯切割要小,因此金刚石线磨损也更小[10]。结论的差异可能与实现复合加工的方式和选择的电参数不同有关。

图7 复合切割(上)与金刚石线锯切割(下)在相同锯切量下的线材磨损[16]

3 影响因素

金刚石线电火花切割工艺性能的影响因素包括脉冲电压、电流、脉冲宽度和占空比等电参数、进给速度和线锯速度等物理参数和冷却条件等。

3.1 电参数

脉冲电压、电流、脉冲宽度(脉冲开启时间)和占空比等电参数通过影响电火花放电蚀除作用来改变工艺性能。

单位脉冲放电能量与放电功率和脉冲开启时间成正比,而放电功率与脉冲电流和电压成正比。在材料去除率与进给速度相匹配的情况下,功率的提高有助于增强电火花放电蚀除效果,提高材料去除率,但工件表面粗糙度会相应变差;脉冲电流的增大还会使切缝宽度变大[16-17]。

当占空比一定时,脉冲开启时间越长即脉冲宽度越大,电火花放电蚀除能力越强,复合切割效率和材料去除率也越高,线弓越小,但表面粗糙度会相应变差,切缝宽度增大,材料损失也越多[17];但当脉冲宽度过小,放电蚀除作用无法满足磨粒磨削作用时,加工间隙会不断减小,甚至会发生短路现象[19]。

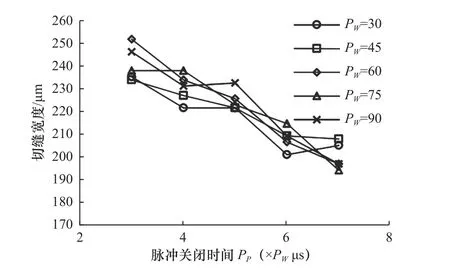

当脉冲宽度相同时,脉冲关闭时间越长即占空比越小,电火花放电蚀除能力越弱,材料去除率将跟不上进给速度,导致线弓变大,复合切割效率和材料去除率也降低,但切缝宽度也越小,材料损失越少,且磨粒磨削作用相对提高,工件表面粗糙度也相应改善[17]。图8 和图9 分别为脉冲开启时间和关闭时间对复合加工切缝长度和宽度的影响,图中用给定进给量下的切缝长度来间接反映线弓的大小。

图8 脉冲开启时间PW 和脉冲关闭时间PP 对切缝长度的影响[17]

图9 脉冲开启时间PW 和脉冲关闭时间PP 对切缝宽度的影响[17]

3.2 物理参数

进给速度和线锯速度等物理参数通过影响磨粒磨削作用和复合状态来改变工艺性能。

随着进给速度的增大,电火花放电蚀除效果减弱,磨粒磨削作用增强,线弓变大,切缝宽度减小,表面损伤层厚度和材料损失均减小,表面粗糙度得到改善,表面含有放电腐蚀、凹坑、重铸等特征的程度逐渐减弱,并逐渐趋向于产生磨粒形成的划痕[8,17];复合切割的材料去除率和切削效率都增大[17];但当进给速度的增加达到材料去除能力无法匹配的程度时,金刚石线与工件的接触会逐渐紧密,更容易出现短路现象[16],短路放电状态比例增加[8],且过大进给速度使磨粒磨削深度增大,使工件表面产生较深的划痕,表面粗糙度反而增大[19]。图10和图11 分别为进给速度对复合切割的损伤层厚度和切削效率的影响。

图10 进给速度对表面损伤层厚度的影响[17]

图11 进给速度对切削效率的影响[17]

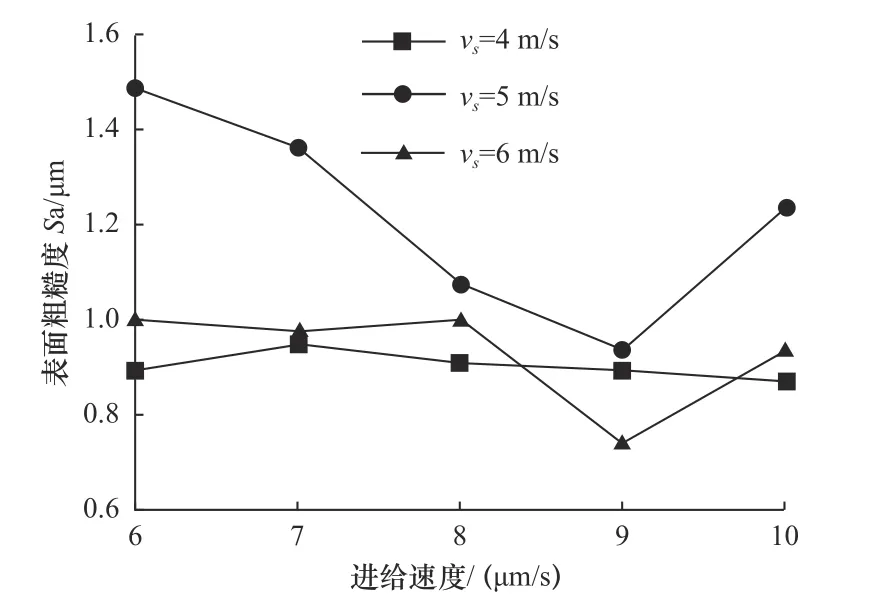

随着线锯速度的增大,单位时间内参与磨削的磨粒数增加,材料去除率增大,但表面粗糙度先提高后降低;其中,表面粗糙度降低部分是因为随着磨粒磨削作用的增强,放电凹坑与重铸层部分的去除提升[19]。图12 和图13 分别为进给速度与线锯速度对材料去除率和表面粗糙度的影响。

图12 进给速度与线锯速度对材料去除率的影响[19]

图13 进给速度与线锯速度对表面粗糙度的影响[19]

除了进给速度和线锯速度,切割方向也会影响工艺性能。复合切割时横锯的进给力明显小于纵锯,但横向力大于纵锯;纵锯时的加工精度比横锯时更容易控制[18]。

3.3 冷却条件

半导体材料切割的冷却方式主要有射流冷却和水浴冷却。水浴冷却下的金刚石线锯电火花复合切割相比射流冷却具有更好的加工精度和表面质量,线张力稳定性、加工表面粗糙度和表面均匀性都更优,且二者在线材磨损方面无显著差异。这是因为水浴冷却可以让更多的工作液浸入到锯缝中,使金刚石线和工件得到充分的冷却和润滑,同时改善了射流冷却喷射时工作液对金刚石线的扰动,降低了金刚石线的张力波动,但水浴冷却的工作液流动性差,切屑去除变得困难[16]。图14 所示为两种冷却条件下复合切割的加工精度(平面度)对比。

图14 不同冷却下复合切割的加工精度(平面度)[16]

4 结语

金刚石线锯电火花复合切割是金刚石线锯切割与电火花线切割的复合,在硬脆半导体材料切割方面相比于其他两种单独加工方法具有材料去除率高、表面质量好、加工精度高和表面损伤层小等优势,其工艺性能受电参数和物理参数等综合作用的影响,与电火花放电蚀除作用和磨粒磨削作用的复合效果有关。目前阶段的研究还处于原理探索和工艺性能试验方面,在材料去除机理、加工工艺和参数优化等方面还有不足,今后可以从以下几方面加深研究:

(1)目前阶段缺乏仿真建模方面的研究,应加强金刚石线锯电火花复合切割的仿真研究,建立复合加工的力热耦合模型,深入研究其材料去除机理、表面形貌的形成和金刚石线的磨损等。

(2)各种参数对加工性能的影响不同,不同学者的研究范围和结论差异较多,需通过实验进一步探究各种参数对工艺性能的综合影响,通过调整参数耦合作用来控制两种加工方法所占比例,以实现最优加工精度、质量和效率。

(3)目前金刚石线锯电火花复合加工的实验设备都由普通机床改造而成,机床的专业化程度不高,后期需研制专用机床设备,以更好地应用到工业化生产加工。

(4)建立智能加工工艺数据库和工艺参数优化模型,引入反馈和决策环节,提高加工过程的可控性和可预测性,推动金刚石线锯电火花复合切割的智能化发展。

(5)引入其他加工方法,如超声振动、电解等形成多能场新型复合加工,优化加工工艺性能。