级间水分调控对烟叶打叶风分加工质量的影响

雷 翔,张 业,范思瑾,熊开胜,王 晨,白寅良

(1.红塔烟草(集团)有限责任公司,云南玉溪 653100;2.云南中烟工业有限责任公司,云南昆明 650024)

0 引言

烟叶水分是打叶复烤生产过程中的重要控制指标,对打叶复烤烟叶加工质量有重要影响[1]。打叶风分工序前通过真空回潮、一次润叶、二次润叶等工序调控烟叶水分,以提升烟叶的均匀性和耐加工性[2-3]。针对烟叶水分、力学特性及加工性能之间关系,行业内已有大量相关研究。李跃峰[4]等通过研究烟叶温度、水分与打叶质量的关系,提出在一定范围内提高烟叶温度和水分有利于提升打叶质量。张玉海[5]等在对烟叶抗碎性、力学特性等物理指标与水分相关性研究与分析的基础上,优化调整了打叶水分范围。位辉琴[6]等研究了打叶风分环节烟叶水分的变化趋势,发现随着打叶工序的推进,烟叶水分逐渐散失,且低等级烟叶较高等级烟叶散失量大。综合相关研究成果可知,适宜的水分范围对打叶风分过程有重要影响,但烟叶经过多级打叶风分后,水分、温度下降较多,而目前尚无关于打叶风分工序中水分调控的研究。本文基于已有的研究成果,针对当前打叶风分环节中后级水分散失较多问题,在五打十八分设备中的三级打叶机前增加隧道式水分调控装置,对烟叶进行增温增湿,并采用实验的方法研究了打叶风分级间水分调控对打叶复烤加工质量的影响。

1 材料与方法

1.1 材料

本文选用的研究材料包括云南玉溪云87 品种VBO3S 模块、云南昭通云116 品种VCO3S 模块。其中,云南玉溪云87 品种VBO3S 模块为上部烟叶模块;云南昭通云116 品种VCO3S 模块为跨部位组配模块。

1.2 仪器与设备

本文采用的仪器与设备包括:卧式打叶风分机组(额定流量12 000 kg/h,五打十八分);级间水分调控设备(自研设备,增温能力≥5 ℃,加湿量约72 kg/h,图1);CA24 型叶片振动分选机,CA14 型叶含梗检测机;FREAS625 型鼓风式烘箱;LS 型手持式红外测温仪;电子天平(精度1 g)。

图1 打叶风分工序级间水分调控装置

1.3 实验方法

采用在线生产方式开展实验,即在正常生产状态下,调整级间隧道式烟叶水分调控装置的设备参数,取样检测烟叶的水分、温度、叶片结构、加工损耗等指标。

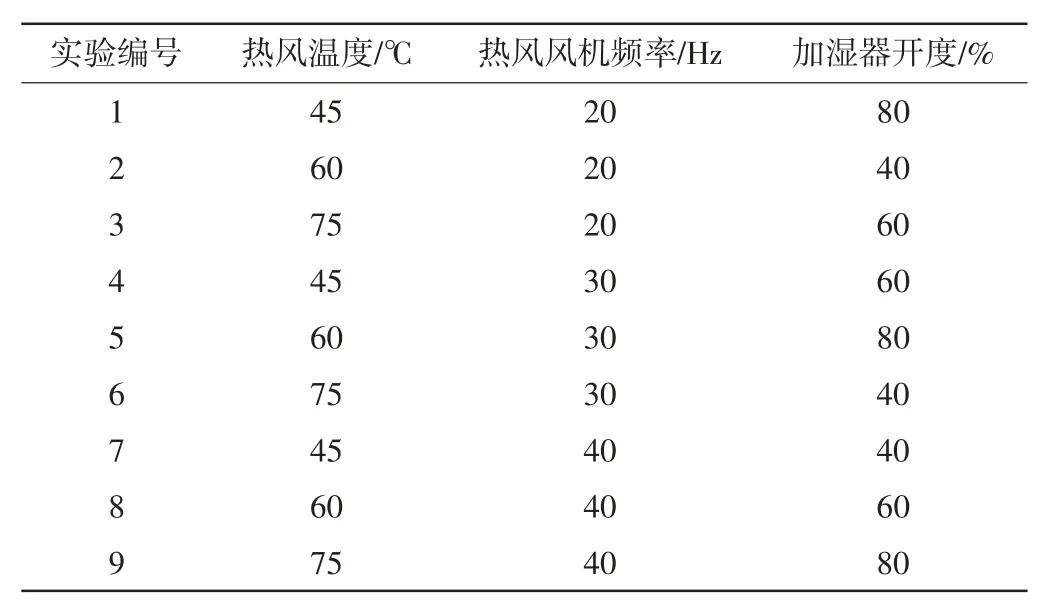

(1)参数优化实验。在正常生产模式下,固定二次润叶出口烟叶水分为18.0%±1.0%,二次润叶出口烟叶温度为(45.0±5.0)℃,开启隧道式烟叶水分调控装置。水分调控装置可调节参数为热风温度、热风风机频率、加湿器开度。设计3 种因素的水平正交实验(表1),按表1 参数组合进行实验,在烟叶水分调控装置入口和出口分别取样测试烟叶的水分和温度,从而找出影响烟叶水分、温度调控的主要因素。

表1 参数优化实验

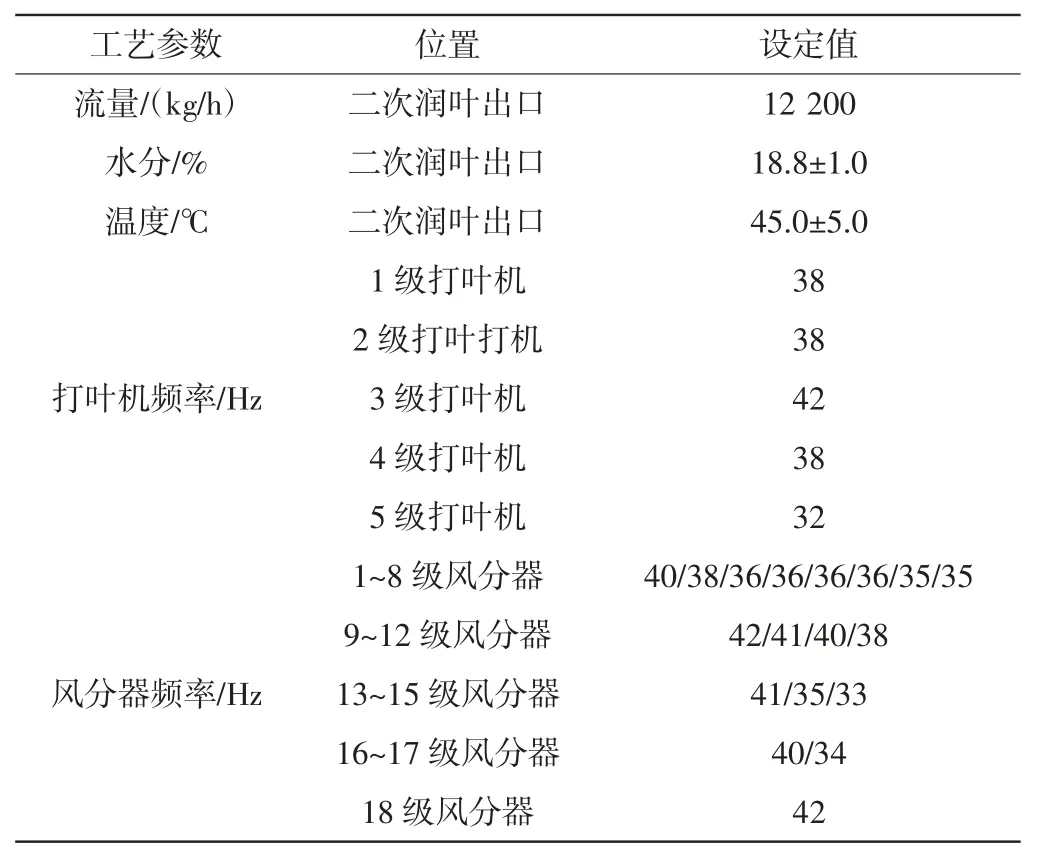

(2)级间水分调控效果研究。基于参数优化结果,选择适宜的参数组合,采取固定二次润叶出口物料流量、烟叶水分和温度、打叶机和风分器的控制参数的加工方式进行实验,对比级间水分调控装置关闭、开启条件烟叶水分、叶片结构差异。按照YC/T 146—2010《烟叶打叶复烤工艺规范》[7]、YC/T 147—2010《打叶烟叶质量检验》[8]标准检测方法,分别在各级风分器风分叶片出口取样,测试烟叶的水分,并计算水分极差值;分别在3~5 级打叶风分汇总处、打叶风分总汇总处取样测试叶片结构。二次润叶、打叶风分工序的设备工艺参数见表2。

表2 设备工艺参数

2 结果与分析

2.1 数据分析与参数优化

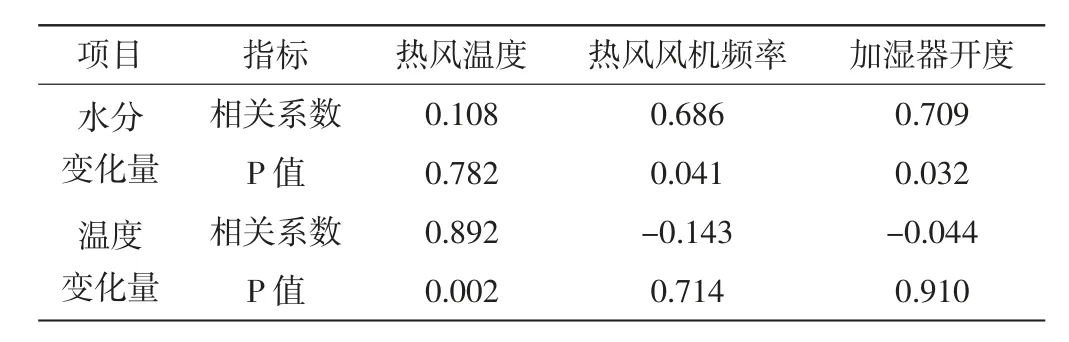

对云南玉溪云87 品种VBO3S 模块按照上述的参数优化测试方案进行测试(表3),并对测试结果进行数据分析(表4)。

表3 参数优化实验测试结果

表4 参数优化实验相关性分析结果

由表4 可知:①在隧道式级间水分调控下,烟叶的水分变化与热风风机频率、加湿器开度两个参数呈现出显著的正相关性,而与热风温度的相关性不显著;②烟叶的温度变化与热风温度呈现出显著的正相关性,与热风风机频率和加湿器的开度两个参数的相关性不显著;③实验条件下的烟叶增温范围为3.6~11.8 ℃,为提升烟叶柔韧性且不对烟叶内在品质造成较大的影响,考虑调控后的烟叶温度与二次润叶出口烟叶温度相近,并结合表1 数据,将调控装置的热风温度设置在75 ℃;④在实验条件下,烟叶水分增加范围为-0.01%~0.62%,以适当增加烟叶的水分为目标,结合表1 数据,将调控装置的热风风机频率设置为40 Hz、加湿器开度为80%。综上所述,水分调控装置最佳参数组合为热风温度75 ℃、热风风机频率40 Hz、加湿器开度80%。

2.2 级间水分调控实验数据分析

按照上述参数优化的水分调控装置最佳参数及表2中设备工艺参数,选取云南昭通云116 品种VCO3S 模块,测试级间水分调控装置关闭、开启条件下,测量计算各级风分器出口烟片水分极差值、叶片结构、加工损耗。

2.2.1 烟叶水分测试结果分析

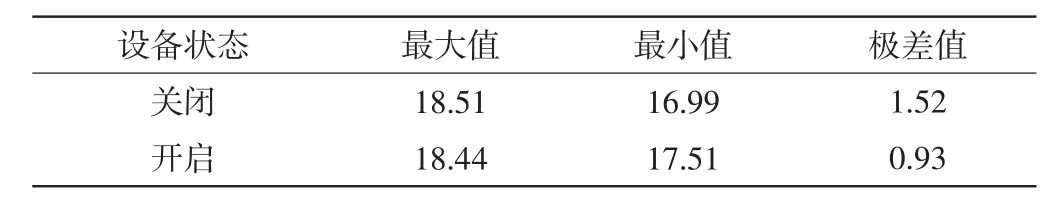

在烟叶水分调控装置关闭、开启状态下,测量各级风分器出口分离出的烟叶水分并计算水分极差值,测试结果见表5。

表5 不同状态下水分测试结果%

由表5 可知,在现有打叶风分生产工艺不变的情况下,引入级间水分调控设备,对进入三级打叶的物料进行水分调控,打叶风分工艺段各级风分器出口水分极差值由1.52%降低至0.93%,烟叶水分的均匀性明显提升。

2.2.2 叶片结构测试结果分析

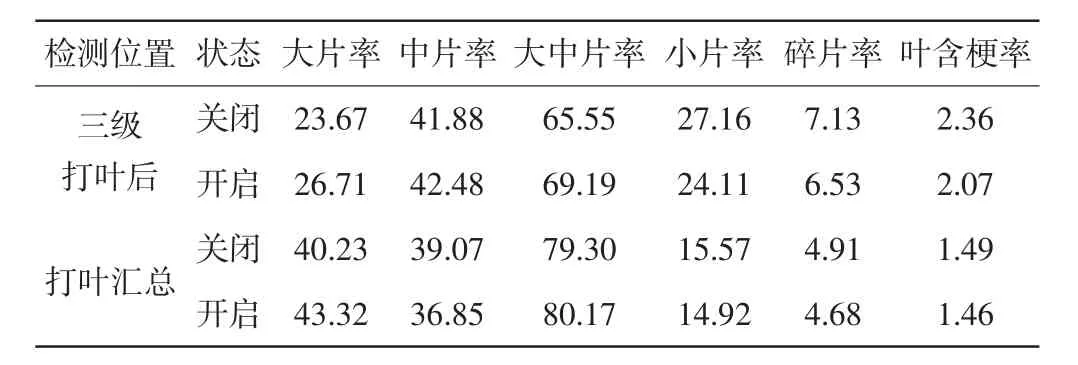

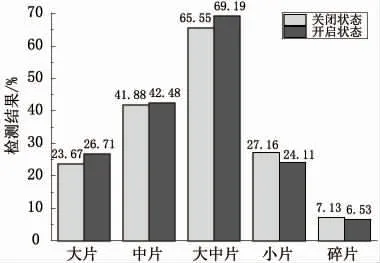

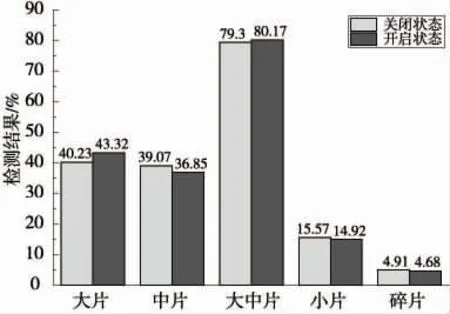

在级间水分调控装置关闭、开启状态下,烟叶叶片结构测试结果如表6 所示。由表6、图2、图3 可知:①在调控装置开启状态下,三级打叶后的烟叶大片率提升3.04%、中片率提升0.60%,相应的小片率和碎片率均有所下降,同时叶含梗率下降0.29%,证明三级打叶后烟叶加工叶片结构有一定改善;②在调控装置开启状态下,打叶后汇总处烟叶大中片率提升0.87%,小片率、碎片率、叶含梗率均有所下降。

表6 级间水分调控后叶片结构检测结果%

图2 三级打叶烟叶结构对比

图3 打叶汇总烟叶结构对比

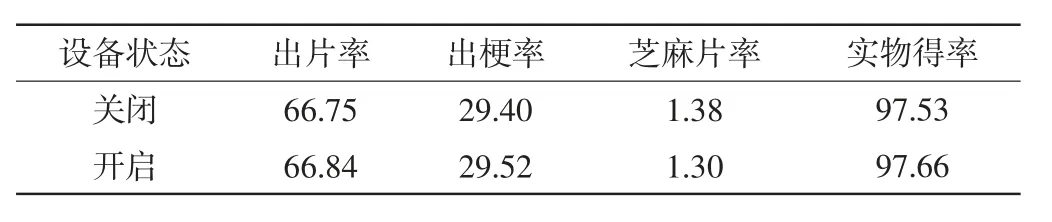

2.2.3 打叶过程损耗测试结果分析

在复烤成品水分控制在相同标准范围内,测量打叶风分级间水分调控装置关闭、开启条件下,打叶复烤生产损耗如表7 所示。从表7 可知,与关闭状态对比,开启打叶风分级间水分调控装置出片上升0.09%、出梗率提升0.12%、芝麻片率下降0.08%、实物得率提升0.13%,证明打叶复烤加工过程损耗得到改善。

表7 级间水分调控效果研究投入产出数据 %

3 结论

通过开展打叶风分级间水分调控优化研究,使打叶风分过程中的烟叶水分均匀性、叶片结构、加工损耗均得到程度改善。

(1)打叶风分级间水分调控装置对烟叶的水分和温度能起到一定的调节作用。水分调控装置对烟叶增温效果显著,增加水分效果一般。本调控装置目的是对烟叶水分进行小幅补充,而烟叶本身水分较高,在此条件下要大幅增加烟叶水分,需大幅增加热风温度、加湿量,并延长接触时间。但考虑到长时间处于高温、高湿环境对烟叶内在品质的影响,本级间水分调控装置未引入热能量较高的蒸汽,而采用“热风+雾化水”的方式对烟叶水分进行调控。

(2)采用打叶风分级间水分调控工艺后,三级打叶后以及打叶后汇总烟叶的大中片率均有提升,小片率、碎片率和叶含梗率有一定降低,即表明通过调控装置对进入三级打叶机烟叶的水分和温度补偿提升后,烟叶的加工性能发生改变,从而影响三级打叶后的叶片结构。由于三级打叶后的烟叶出片量约占整个打叶风分工艺段出片量的30%左右,所以三级打叶后叶片结构的改善会使相应的打叶后汇总烟叶叶片结构有一定程度的提升。

(3)采用打叶风分级间水分调控工艺后,打叶复烤生产的实物得率提升0.13%,说明级间水分调控后烟叶的耐加工性有一定提升,加工过程造碎减少且实物产出增多,即表明水分调控工艺对控制烟叶加工损耗有一定改善作用。