高压聚乙烯反应釜搅拌轴运转分析及安装调整

秦久达

(中化泉州石化有限公司,福建泉州 362000)

0 引言

近年来,我国EVA(树脂)消费量以年均10%的速度增长,大大超过了世界平均增长水平,但仍不能满足需求,在2021 年后,新增产能130 万吨EVA 进入市场,国内市场对进口EVA 的依赖程度越来越低,预计到2025 年进口量将为85.75 万吨。随着国内产能逐渐增加,EVA 的价格也将随之下降,EVA 市场也将越发竞争激烈。

1 EVA 装置的运行现状

(1)超高压聚乙烯的连续运转情况:釜式法EVA装置连续生产一直是世界难题,目前世界上成功的装置连续运行159 d(数据来自EXXON MOBIL),相比于其他聚烯烃装置,连续运转时长较短,而国内的釜式法超高压聚乙烯装置(LDPE 或EVA)的连续运转时间更短,某大型国有石化企业类似装置(管式法LDPE)建成运行的第一年,装置全年共停车173 次;国内第一家私企釜式法EVA 装置建成投产第一年的停车次数为56 次,运行6 年后此装置2022 年的停工次数为24次;而运行良好、且经过10 年生产运行后某合资企业的管式法LDPE 装置2016 年共停车13 次,为国内较好水平。装置的长周期运行,设备方面瓶颈主要在于装置内的核心设备二次机和反应器(釜式法)能否长期平稳运行。

(2)目前国内反应釜搅拌轴的运转寿命:目前国内釜式法装置的搅拌轴在线使用时间大多数为4~8个月,国内大型国企中有比较老的2 套釜式法EVA 装置,其反应釜的搅拌轴寿命大多为4 个月左右,每次更换搅拌轴的工作大约为3 天,每年因搅拌轴寿命导致其装置停车次数至少为3 次,一套装置的停总时间至少为9 天/年;某国企2017 年开工的釜式法LDPE 装置的反应釜搅拌轴的最长使用寿命为6 个月(平均寿命4~5 个月),每年因此停车时长为6~9 d;国内第一家私企釜式法EVA 装置刚开工的搅拌轴最长寿命可达8个月,目前的仅为4~5 个月,最短的寿命仅为44 d,每年反应器检修的平均时长为8~10 d。可见釜式法高压聚乙烯装置由反应器搅拌轴寿命原因带来的检修时间平均可达9 d 左右。

(3)釜式法反应器搅拌轴运转时间短的原因:釜式法反应器的搅拌器主要由电机和搅拌轴组成,搅拌器全部在反应釜内,反应釜顶盖通过带有透镜垫密封的电极为搅拌电机供电。搅拌轴电机的底部轴承为两个止推轴承,此轴承运转时承受搅拌轴及电机转子的重量(约2 t),在无油润滑的条件下连续运转,且在反应器开停工过程中的介质温度会升至最高140 ℃,所以此轴承的运行寿命是反应器长周期运行的关键因素之一,此外,搅拌轴长为7933 mm,轴径为135 mm,轴的长径比较大并装配有较多附件(3 种桨叶总数为132),且搅拌轴以920 r/min 高速运转,专利商设计搅拌轴在上、中、下有3 组径向轴承,此轴承均在无油及高温环境中运行,正常运行温度最高210 ℃,所以搅拌轴的3个轴承的寿命影响搅拌轴的寿命,在如此恶劣的工况下,加之系统存有VA(醋酸乙烯)单体,可能对轴承产生腐蚀,轴承的运行寿命很难保证。

2 搅拌轴的运转状态分析

釜式法高压聚乙烯反应釜的机械监控数据主要由反应器电流及安装在反应器筒体上的3 个振动加速度探头组成,其中电流为反应器搅拌轴电机的电流。3 个振动加速度探头中,第一个安装在反应器搅拌电机底部止推轴承相应位置的反应器外部,用于监控反应器搅拌电机底部止推轴承振动;第二个位于反应器中部,用于监控搅拌轴在6 区的中间轴承振动;第三个安装在反应器底盖外卡弧,用于监控搅拌轴底部轴承振动。由于反应器搅拌轴附件较多,且每次调整都存在不同程度的差异,所以每次安装状态不同,导致搅拌轴安装后的初始运转状态不同的,这给搅拌轴的运转状态分析判断其是否达到需要检维修的程度带来极大困难。经过多次对反应器更换搅拌轴后初始运转状态据和检修前反应器搅拌轴运转状态监控数据的收集和分析,确定出现以下3 种状态时考虑更换维修反应器搅拌轴:

(1)当反应器搅拌电机的运转电流达到高高报且顶部振动达到高报连续8 h 以上时考虑立即停车。

(2)当任何轴承振动监控达到高高报值连续大于8 h,并分析振动频率与轴承故障特征频率接近时考虑一周内停车。

(3)当顶部轴承振动达到高报大于8 h 且搅拌电机电流值达到高报值时,需设备工程师现场检查反应器是否有异响并在DCS 查看HPLDV 阀门(高压泄压阀,在高分之前,是超高压聚乙烯装置的压力控制阀)的压力控制是否有异常来评定是否需要停工检修。

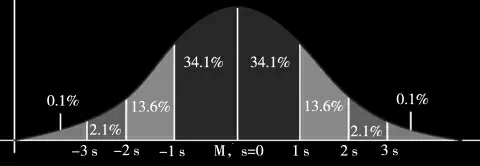

电流值的高报、高高报的设定方法如下:经过多次检修前后数据的比较,认为选取高斯分布曲线作为电流分析的方案比较合理,高斯分布曲线的中位数加上3 倍标准偏差的分布概率为99.7%,将此数值认为是靠近搅拌电机的电流值上限。实际计算过程中收集反应器更换新搅拌轴后且装置运转正常时,某一牌号运转第一个月的电流值参数,频率可为每两个小时取样一次,然后对这些数据进行整理分析,先算出这一个月内的电流的平均值(即为中位数),计算出电流的标准偏差σ 值,并将高报值设定为电流的平均值加上2 倍的标准偏差值,将电流的高高值设定为电流平均值加上3 倍标准偏差值,以下为高斯分布曲线中标准偏差值的计算公式和高斯分布曲线(图1)。

图1 高斯分布曲线

反应器的运行状态绝大多数情况可依据上述方法进行分析,主要关注反应器搅拌电机的电流和电机底部止推轴承的振动情况来判断搅拌轴的状态,但在搅拌轴的底部轴承出现振动高的情况也需要对轴承振动进行频谱分析(一般低频振动为轴承故障,需厂家提供轴承故障频率),并结合对现场其他相关信息,综合评定是否需要停工更换搅拌轴。

3 搅拌轴承安装调整方案

专利商Exxon Mobil 在多年操作反应器的过程中,通过多次尝试不同牌号的轴承,发现仅有两种轴承能够更好的满足釜式反应器的运行条件,确保反应器较长的运转时间,其中一种轴承为陶瓷轴承,虽寿命略好于现用轴承但成本过高,综合考虑选择现轴承(MR330C2)长期使用。由于轴承的游隙无法避免,反应器为垂直安装且单侧进料,进料压力高且存在脉动(反应器上游为超高压往复机),综合以上原因分析正常安装的搅拌轴会因进料对搅拌轴的冲击使搅拌轴带动轴承内圈对滚子及轴承外圈的撞击。考虑到反应釜的搅拌轴长径比较大,所以考虑调整搅拌轴中间轴承(一般调整3 区,可兼顾6 区及底部轴承)支撑设施使轴偏心安装,使轴承外环与滚子及内外环单侧间隙减小,以此来降低撞击带来的轴承受损程度。

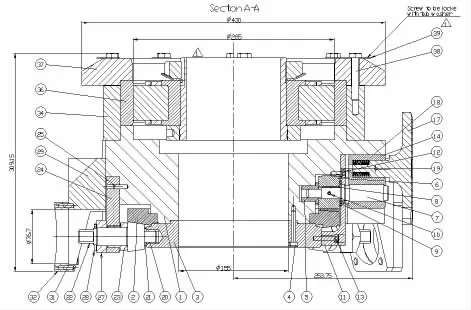

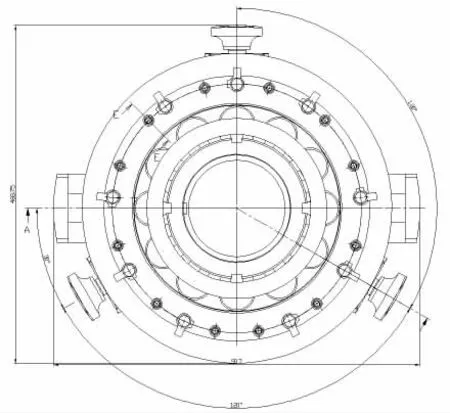

具体实施方案如下:搅拌轴中间轴承的支撑设施装配图如图2 所示,其设计有3 个支撑,需要调整的支撑为图3 搅拌轴轴承支撑俯视图最上部支撑,具体调整方案为当搅拌轴修复后轴的跳动值调整较好的之后(跳动低于0.4 mm 时)将需要调整的支撑比其他两个支撑高0.25 mm,当搅拌轴修复后跳动值在0.4~1 mm时将3 个支撑调整至相同高度即可。

图2 搅拌轴中间轴承支撑装配图

图3 搅拌轴轴承支撑俯视图

通过这样的调整可使反应器搅拌轴上线后运转更加平稳,搅拌轴的寿命均达到8 个月左右,降低反应器的维修平次,可将反应器的每年维修维护时间缩短至4.5 天,大大提高反应器的维修成本。

4 降本增效

通过反应器的状态监控方法和搅拌轴安装调整方案实施后反应器的运转周期在8 个月左右,降低检维修成本并降低因停工带来的产能损失,预计每年可节省费用如下:①检维修成本:每年减少1.5 次反应器维修,单次成本为材料费(包含备件修理,易损件成本及人工费用),约为120 万元,每年总成本节省为180 万元;②产能损失:每年减少检维修天数4.5 d,每天产能为440 t,利润以0.8 万元/吨计算,减少产能损失带来的利润为1584 万元。每年可为公司创造1764 万元的利润。

5 结束语

超高压聚乙烯的设备管理存在可更新、可以改善的方面,只要找到不足并采用合理的方式进行尝试创新,产品会因此降本增效,增加产品在市场中的竞争力。同时各方面的不断创新也能够推动化工事业的进步。反应釜的运转状态监控和安装调整方案经初步验证,希望同行专家能够提出宝贵意见,共同使EVA 装置反应器设备管理方案更加精细,从而突破装置长周期运转的设备瓶颈。