离散变频技术在高压电机软启动改造中的应用

李军锋,吴军堂,邰超超,董宏麟,廖代龙

(国核宝钛锆业股份公司,陕西宝鸡 710013)

0 引言

在工业生产现场,特别是电源侧主变压器容量相对较小的情况下,为克服大型感应电机在启动时产生的冲击压降、冲击电流及冲击转矩,降低其对公共网内其他运行负载的影响,一般都要采用软启动的方式控制电机的启动过程。可控晶闸管软启动器以其体积小、可靠性高等优势,在高压电机的软启动领域应用较为广泛。晶闸管软启动方式属于电机降压启动的一种,通过降低输出电压,有效减小电机的启动电流,但降低输出电压会导致电机启动转矩的急剧下降。一般情况下,传统软启动方式主要应用于风机、轻载泵类等场景。

20 MN 快锻机主泵为4 台10 kV 双输出高压电机驱动的变量泵,每台额定功率为630 kW,额定电流为47 A。快锻机在正常工作时,主泵输出压强为35 MPa(锻造力为2000 t),主泵电机启动为重载启动。查阅电机资料,电机克服自身静态摩擦阻力的启动转矩为4043 N·m,在原变压器容量许可范围内。4 台主泵电机采用顺序间断性启动,启动间隔1 min,单次最大冲击启动电流315 A,小于329 A(7 倍额定电流),符合IEC 标准。但快锻机的启动会干扰10 kV 电网以下内置有欠压保护装置的设备正常使用,严重时可以导致该类设备因欠压频繁跳闸,造成生产中断(设备欠压阈值为375 V 左右)。经现场调研,需在20 MN 快锻机主控柜后增加4 台软启动装置,在满足启动转矩要求的前提下降低、平滑启动电流,以减少电机启动对10 kV 公网的冲击。

(1)固态启动通过高压可控硅调节实现电机的降压启动,调节速度线性,启动方式简单。

(2)磁控启动通过在电抗器中加入控制绕组控制磁导通率来调节电压,通过改变励磁实现电机的软启动。

(3)液阻启动利用电解液形成内阻串入电机的定子中,起到降压启动的作用。其调节速度线性差,属于开环控制,且不适于低温下运行。

(4)离散变频软启动通过高压可控硅的调节,实现有级变频无级调压的启动特性。其采用毫秒级的闭环控制,有多种启动方式可供选择,现场可编程,控制方式灵活。

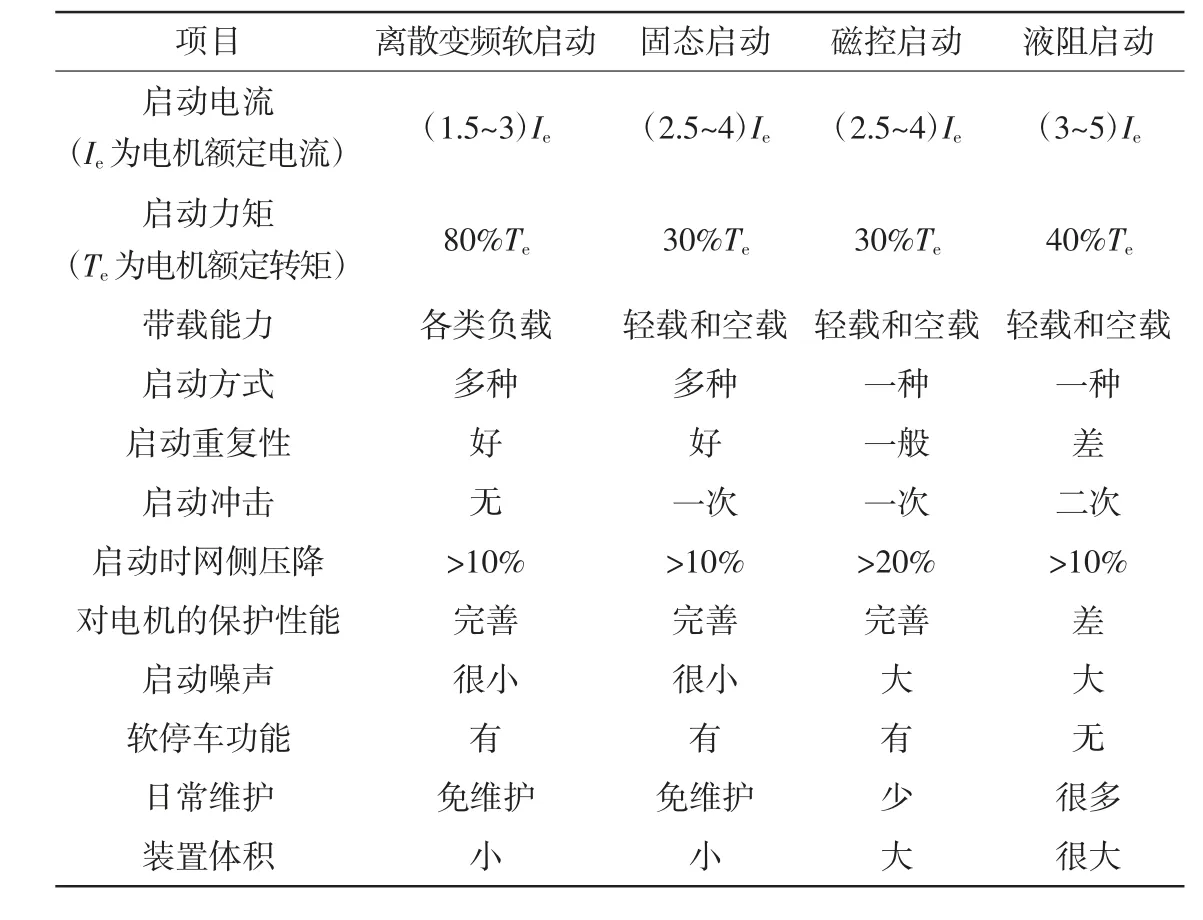

比对传统的固态启动、磁控启动、液阻启动和离散变频软启动等方式的特点,选用离散变频软启动方式可有效降低启动电流、提升启动力矩,具有能适应各类负载、启动时网测压降小、启动方式多样、电机保护性能完善等优势(表1)。

表1 常见软启动方式对比

1 离散有级变频启动的基本原理及选择依据

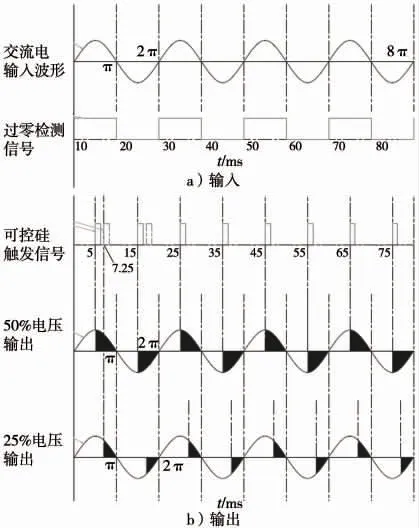

传统软启动利用反并联的可控硅单元(双向可控硅),通过对交流输入电压/电流过零信号进行检测,有控制单元按一定的控制策略触发门极G,使其按设定的导通角使阳极A 与阴极K 导通(移相触发原理),从而实现在一定时间内改变周波输出的百分比,从而调节其输出功率或电压(图1)。

图1 可控硅分别按π/2、3π/4 触发时负载输出波形

根据电机学原理可知,电机输入电压的平方与电机输出转矩成正比:

其中,T 为电磁转矩,K 为电机结构常数,u1为定子绕组每相的电压,S 为转差率(,p 为极对数),r2为转子每相电阻,X20为电机刚启动时的转子感抗。

当电机输入频率一定时,电机输入电压的降低会造成电机输出转矩大幅降低,因此降压软启动必然会严重降低电机的启动转矩。在重负载启动时,单纯靠固态启动方式可能会造成系统启动转矩不足、堵转,甚至造成系统启动失败。因此,为提高电机启动转矩,同时限制电机的启动电流,必然要求降低输入电压的频率。

离散变频启动在降低频率的同时也降低了输入电压,并改变了三相电的相位关系,这些因素都将直接影响电机的启动转矩。离散变频实际上是对电网供电半波的合理取样,其表达形式为:

其中,σ(t)为取样函数,通过傅里叶级数分解,得到单相电压输出的基波与各次谐波幅值,取σ(t)为偶函数,则傅里叶级数中的a0为0,余弦系数an积分为0,幅值大小只和正弦系数bn有关,bn在一个周期内的积分可化简为:

其中,σi为σ(t)的离散形式,且k≠n。

为避免出现负力矩使电机反转,变频软启动应该保证输出电压的相序保持不变。在分频后,要保证三相的对称。在k 分频下,假设A 相初始相位为0,则B、C相的初始相位角同分频系数k的关系为:

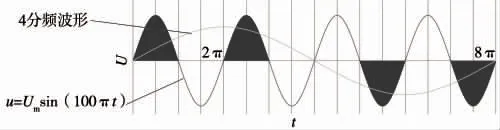

其中,i、j 为整数。为使正序分量最大,离散变频应该选取最接近三相对称的相位组合,即:。经简化得到:,即:k=3n+1 时能够获得三相对称。因此,相应的n 取值为1、2、3……,对应的k 值为4、7、10……

对于4 分频,n=1,则有k=3n+1=4:

众所周知,恒压频比调速可以保证电机的气隙磁场不变,从而维持电机的转矩不变。离散变频在软启动降低频率的同时,基波电压也随之降低,离散变频不一定在任意分频下实现恒压频比控制,确保电机输出较大转矩。根据感应电机电磁转矩,在k 分频下电机的启动转矩Tk可表示为:

其中,频率与上述三个物理量的变化成正比。因此在k 分频时,同步转速、定子、转子漏抗均为原来的,akUm为k 分频下输出电压的基波幅值。

其中,Tst为分频前电机的启动转矩。

对于4 分频,n=1,则k=3n+1=4,代入式(3)、(4)、(6),可求得b1=-0.38Um。

因此,由以上计算可以证明,选用4 分频启动,转矩的极限值最大为直接启动的9.24 倍,表明离散变频软启动有极强的带载能力,同时也确保了三相相位的对称,确保了正序分量最大。选用离散有级变频启动方式,能够在限制负载以较小的启动电流下,以较高的启动转矩完成电机的启动运行,很好地解决传统固态软启动因启动电流过小而导致装置带载能力不足的问题。

2 改造方案

通过软启动方案的比对,发现传统降压固态软启动的方案很难达到对主泵电机平稳启动,且电机瞬时启动电流不大于额定电流3 倍的要求,改造存在较大风险;若选用离散变频软启动方案,可以在降低启动电压的同时很好地兼顾压频比,在降低启动电流的同时提升电机启动转矩,因此选用离散变频软启动方案较为稳妥。

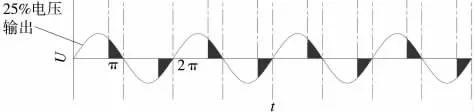

离散变频软启动利用晶闸管的可控性,周期性地截止工频交流电的上半周和下半周,并利用导通半波的基频实现降低频率的目的。此次方案采用智能化控制单元,在软启动过程中各相晶闸管顺序导通,并按一定的规律实现移相,以改变电机的输入电压和频率。其与传统软启动装置的区别在于,在电机最初启动阶段选用输出频率为12.5 Hz(4 分频)频率运行,在电机达到1/4 额定转速后,输出频率调整为50 Hz,实现了电机平滑无冲击启动(图2~图4)。当电机到达额定电压后,软启动过程结束,控制单元自动切换至旁路接触器,移除可控硅阀组,进入电机的工频、额定电压运行。

图2 4 分频后拟合形成的波形输出

图3 1/4 额定转速工频运行的波形输出

图4 离散变频高压软启动接线

电机通过频率从0~12.5 Hz 和12.5~50 Hz 两个阶段的加速,完成从静止到全速的加速过程。加速过程结束后,旁路装置将电机切换至工频旁路,电机进入额定电压运行状态,从而完成有级变频启动。

在采购过程中,考虑到软启动装置关键部件的选型对装置的稳定运行及快锻机机组可靠运行的影响,在技术要求中特别对可控硅、高压真空接触器等部件的品牌和性能指标做出要求。考虑到晶闸管串联组件门极控制单元与主控制电路之间高电位隔离,及各串联组件控制的步调一致性、系统的稳定性和可靠性,选用光控晶闸管取代传统的电控晶闸管,具有明显的技术优势。在软启动装置与原装置控制信号的衔接上,在确保绝对可靠、便于后期维护、施工方便的前提下,采用远程端子触发方式控制,保留原真空接触器控制柜综保参数不变。装置要求具备全面的电机保护功能,具备欠流、过流、欠压、过压、短路、堵转、缺相、相序检测、超时启动及启动次数保护等功能。另外,还综合考虑噪声、环境温度、检修空间、布线合理性,安全距离等因素,优化装置的安装位置。

4 实施效果

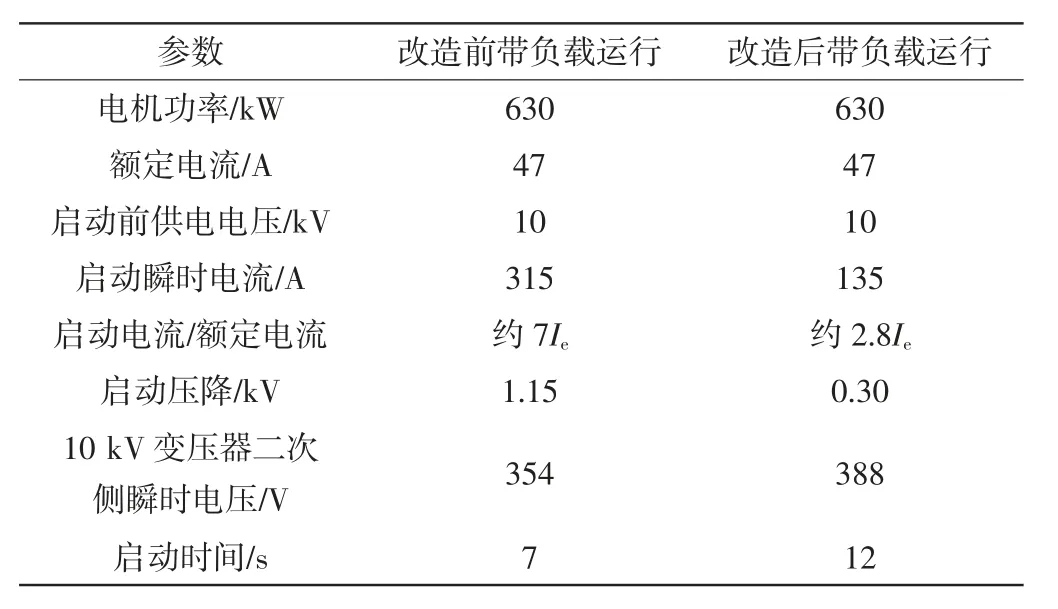

20 MN 快锻机4 台高压软启动装置自投运3 年以来,运行平稳,未发生因启动装置内部故障、控制信号异常、绝缘异常、可控硅击穿、高压交流接触器触头粘连等原因导致的电机启停失败,各类状态监测单元工作正常。在保证间隔60 s 以内,以较为理想的启动电流顺序启动4 台主泵电机,经参数优化,实际启动瞬时峰值电流降至约2.8Ie(Ie为电机额定电流)。启动时公司10 kV 侧的电压波动仅为3.0%,变压器二次侧电压下降至388 V 左右、大于欠压阈值,因此快锻机主泵启停不会造成其他设备的运行异常。改造前后电机启动参数的对比见表2。

表2 改造前后电机启动参数对比

5 结束语

离散变频软启动在重载型负载启动中的成功应用,不仅大大降低了负载启动瞬时电流对公共网及电机本身绝缘的冲击,同时也降低了电机轴承、联轴器等运动部件的机械冲击,延长了电机的使用寿命,减少了设备的维护检修及停机时长,降低了电网预留容量。此外,全方位的电机运行状态监测及保护为关键设备的运行提供了可靠的技术保障。离散变频软启动技术在重负载电机启动改造领域有其广泛的推广应用价值。