地铁不落轮镟床轮对无法装夹故障分析

王宁宁,于 洋

(青岛地铁运营有限公司运营三中心车辆维保部,山东青岛 266041)

0 引言

某地铁3 号线运营时间已近9 年,随着电客车运营里程数的不断增加,轮对磨耗越来越严重,轮对擦伤、剥离、轮缘磨耗等现象频繁出现,亟需开展电客车轮对镟修作业,因此,保证不落轮镟床正常的轮对装夹及镟修至关重要。

1 问题

某地铁3 号线镟修一列电客车5 车1 轴时左侧驱动轮突然发出刺耳摩擦声,按下“退刀键”,左侧刀架回位,右侧刀架未动作,不落轮镟床主轴持续旋转未停止,此时主轴指示灯“启动”“停止”同时亮起。重启设备进行轮对装夹作业时,轮对无法正常装夹。

2 故障经过

2020 年2 月27 日16 时25 分,设备车间班组人员镟修电客车0308 车5 车1 轴时,左侧驱动轮突然发出刺耳摩擦声,操作人员紧急按下“退刀”键,此时左侧刀架回位,右侧刀架未动作,不落轮镟床主轴持续旋转未停止,主轴指示灯“启动”“停止”同时亮起。操作人员点击主轴“停止”键,主轴无法停止,点击“复位”键,依然无法停止。

16 时26 分,操作人员拍下“急停”按钮,不落轮镟床停止镟修作业。

16 时27 分,操作人员打开“急停”按钮,启动“液压”按键,打开“自动模式”,选择“松开”,不落轮镟床驱动轮落下、轮对落下。

16 时28 分,技术人员到达现场,联合操作人员对该镟修轮对进行检查,发现该轮对左侧车轮踏面有2 cm镟修宽度、深度0.5 mm 的台阶,轮对其他方面无异常,不落轮镟床设备功能正常、设备本身也无异常。

16 时35 分,操作人员准备对该轮对重新进行装夹镟修作业,操作驱动轮举升轮对,操作压爪压紧轴箱,将侧压轮靠紧轮对,按下“启动”按钮,轮对依旧持续转动不停止,显示屏显示“驱动超时”报警,装夹作业无法完成。经过多次尝试,该轮对仍然无法完成装夹。

17 时,操作人员重启不落轮镟床,将0308 车5 车2 轴推上不落轮镟床,该条轮对可正常完成装夹和镟修作业,随后操作人员开展其他剩余轮对装夹,均可完成装夹及镟修作业。此时,操作人员认为故障已解除,设备恢复正常。

2020 年2 月28 日9 时,操作人员将5 车1 轴推上不落轮镟床进行装夹,不落轮镟床出现与2 月27 日同样的“驱动超时”报警,5 车1 轴轮对依旧无法装夹,多次重启不落轮镟床尝试、仍无法完成装夹。

2020 年2 月28 日,在未完成0308 车5 车1 轴镟修作业的情况下进行交车。

2020 年2 月29 日—3 月1 日,操作人员多次使用不落轮镟床对试切轮对进行装夹测量,不落轮镟床均可正常完成装夹和镟修作业。

2020 年3 月2 日,操作人员继续尝试0308 车5车1 轴装夹,仍无法完成装夹作业,班组人员被迫交车。

2020 年3 月4 日,检修车间同设备车间进行沟通协调,研究是否可通过拆下5 车1 轴轮对后单独运至镟轮库进行装夹镟修。

2020 年3 月5 日14 时,检修车间拆下0308 车5 车1 轴运至镟轮库推至不落轮镟床,此时轮对方向与2 月27 日、2 月28 日故障时方向相反。

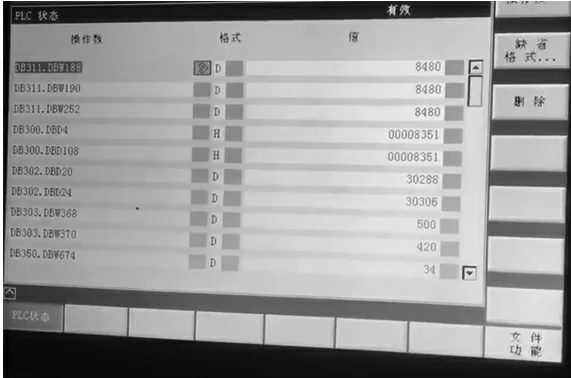

14 时20 分,设备车间操作人员及技术人员同不落轮镟床厂家技术人员进行镟修前视频交流,厂家建议操作人员通过录像记录下无法装夹时PLC 中两个轮架参数(DB302.DBD20、DB302.DBD24)跳动情况,发给厂家技术人员进行故障分析(图1)。

图1 调整装夹时PLC 轮架参数

14 时50 分,操作人员对该轮对进行装夹,不落轮镟床未出现前期“驱动超时”报警现象,该轮对可正常完成装夹和镟修(图2)。

图2 轮对拆卸后不落轮镟床装夹作业

3 故障分析与建议

3.1 故障分析

轮对镟修过程:列车轮对镟修需要保证每节轮对直径的统一(轮对镟修以节为单位),并结合质量标准严格进行镟轮作业,具体工作内容如下:①封锁现场并进行线路出清,DCC 请点;②检查设备工作状态以及车辆轮对轴箱状态,进行机床预热;③用公铁两用车连挂被镟车辆,并牵引被镟车辆;④轮对装夹,轮对加载;⑤加工前测量;⑥加工作业,且在加工后进行测量并打印。通过上述具体作业内容,交付车辆时必须完成整数节列车的镟修工作,要注意考虑镟轮作业的连续性。

(1)不落轮镟床镟修5 车1 轴时按下“退刀”键主轴持续旋转未停止,而设备重启后,镟修其他轮对时均正常,未出现前期“驱动超时”报警现象。检查不落轮镟床,设备功能及外观状态均未发现异常。检查电客车轮对,除踏面有2 cm 镟修宽度、深度0.5 mm 的台阶外也未发现其他异常,故初步判断不落轮镟床主轴旋转未停止原因为运行过程中程序卡死。

(2)不落轮镟床轮对径向装夹方式采用摩擦驱动轮、下压系统上下作用固定。

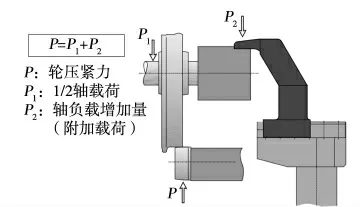

下压系统:该不落轮镟床下压系统采用下压式外轴承固定装置。利用外轴承固定装置可在加工轴负载较小的轮对时使驱动轮以较大的力压在轮对上。同时,通过这一装置,轮对紧靠在轴承箱上,实现径向固定。提升缸通过驱动轮架和轮对压在外轴承固定装置上的附加负荷不允许超过每轮70 kN。底板可固定下压爪,下压爪必须与轴承箱和需要加上的附加负荷相匹配。

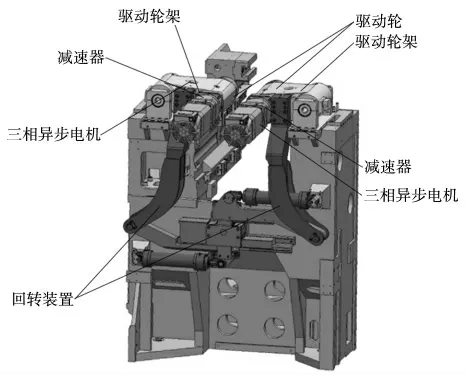

轮对驱动系统:该不落轮镟床轮对驱动系统轮对的固定和驱动通过在竖直方向浮动的摩擦轮驱动系统实现。用于传递功率的4 个摩擦轮置放在轮架上,分别成对地安装在机床的两侧。每个摩擦轮驱动轮分别通过一个异步电机和一个法兰连接的减速器对每个驱动轮单独进行驱动。机架上的4 个轮架置放在盘形弹簧垫圈上,彼此独立。这样的结构设计,在抬起轮对时轮对重量对盘形弹簧垫圈进行额外预紧,该预紧使系统中轮盘和摩擦轮之间的附着摩擦力持续存在,因此摩擦轮可贴着可能存在的不圆度和踏面擦伤同步运动。

轮对装夹受力分析:如图3 所示,下压式外轴承固定装置作用力为P2,轮对负载作用力为P1,摩擦驱动轮作用力为P,P=P1+P2。2 月27 日,左侧轮对踏面存在宽2 cm 深0.5 mm 的台阶,且左侧摩擦驱动轮固定时恰好接触该轮对踏面台阶,导致该轮对装夹时轮对旋转有轻微晃动,不落轮镟床程序检测到P1、P2压力均不稳定、压紧力P 不稳定,无法满足不落轮镟床“轮架压力稳定”的装夹条件,轮对无法完成正常装夹。2 月28 日,通过轮对旋转180°后,PLC 中两个轮架参数(DB302.DBD20、DB302.DBD24)跳动情况相对稳定,轮对装夹后旋转时程序检测到P1、P2压力相对稳定,压紧力P 稳定,达到“轮架压力稳定”装夹条件,轮对完成装夹。

图3 轮对装夹受力分析

3.2 驱动轮同步

轮对的固定和驱动通过在竖直方向浮动的摩擦轮驱动系统实现。用于传递功率的4 个摩擦轮置放在轮架上,分别成对地安装在机床的两侧(图4)。

图4 摩擦驱动轮结构示意

摩擦驱动轮的同步运动分为上下运动和转动,分别由PLC、NC 控制。摩擦驱动轮的同步转动采用西门子主从动技术,NC 通过变频器S120 可以控制电机的转动,SP1 主轴主动,SP2、SP3 和SP4 从动,从而保证4个驱动轮同步转动。同步转动的4 台电机安装在4 个驱动轴上,且4 台电机均配备编码器与电机同步旋转,编码器可以检测电机的旋转角度信号,编码器同NC 连接,NC 进行计数转换成具体的位置信号,这样编码器可以实时反馈电机移动的位置,实现定位控制。当电机出现故障时,编码器会将信号及时反馈给NC 报警,设备停止动作。

摩擦驱动轮的上下运动通过回转装置实现,不落轮镟床每侧各有一个通过液压缸运动的回转装置,用于转动两个轮架并在竖直方向对两个轮架进行调节。每侧的液压缸通过一个比例阀和一个称重传感器搭配控制,比例阀可用于流量和压力控制,控制液压缸的方向和速度;称重传感器将轮对称重信息反馈给PLC,PLC 控制两侧比例阀控制液压缸的运动,从而控制摩擦驱动轮的同步上下运动。当液压系统出现故障而无法完成同步顶升动作时,也就是称重传感器检测到轮架压力出现偏差时,会将信号及时反馈给PLC 发出超差报警,设备停止动作。

综上所述,通过对比2 月27 日及3 月5 日PLC 中两个轮架参数跳动情况,可判断2 月27 日0308 车5 车1 轴左侧轮对无法装夹的原因是宽2 cm 深0.5 mm 的台阶使得称重传感器检测到轮架压力出现偏差而无法完成正常装夹,非不落轮镟床运行过程中程序卡死。

3.2 改进措施及效果

(1)设备车间持续对接供应商,研究不落轮镟床优化的可行性,针对不落轮镟床程序运行情况做好后续跟踪,以及是否可以优化轮架压力偏差检测方式。

(2)针对轮对磨耗严重容易引发该类问题,建议后续检修车间做好电客车轮对磨耗跟踪,及时排程组织开展电客车轮对镟修工作,避免轮对状态不好的车拖延安排镟修,致使轮对状态较差无法正常实施轮对镟修,影响电客车的平稳运行。

(3)通过后续跟踪轮对镟修作业一年,不落轮镟床镟修过程中均未再出现轮对无法装夹故障。

4 结束语

通过分析研究发现,造成2 月27 日0308 车5 车1 轴时左侧轮对无法装夹故障的根本原因为一侧轮对踏面台阶致使轮对装夹力不稳定,使不落轮镟床装夹后无法满足不落轮“轮架压力稳定”装夹条件,不落轮镟床无法完成正常装夹。在后续的轮对镟修策略及排程中,检修人员需做好轮对状态跟踪分析,轮对状态不好时及时安排轮对镟修,避免出现因轮对状态较差无法正常实施轮对装夹,影响轮对的镟修作业,提高设备的运行质量,保障运营生产。