电动轮矿用车电控柜安装支架有限元分析

田 野,姜永利,董 哲,吉日木图

(1.国能宝日希勒能源有限公司设备维修中心,内蒙古呼伦贝尔 021025;2.内蒙古北方重型汽车股份有限公司,内蒙古包头 014060)

0 引言

电动轮矿用车因传动效率高、载重吨位大、输出功率高、制造成本低等优点,在各大矿山广泛使用。它通常配备有电驱动系统,电控柜是电驱动系统的重要组成部分,其结构的稳定性在很大程度上决定了电驱动系统能否正常工作以及使用寿命。常见的电控系统多为整体箱型结构,通过连接支架安装固定在矿用车的平台结构上。根据电控系统的结构、重量等因素,可以初步确定电控柜支架的结构与固定形式,并根据使用工况对材料进行选型、建立支架的三维模型。本文利用有限元分析软件ANSYS Workbench,对某电动轮矿用车电控系统安装支架进行结构静力学分析与模态分析,验证结构的可靠性与合理性,为相关结构的设计提供参考。

1 电控系统支架有限元模型前处理

1.1 支架的结构设计及建模

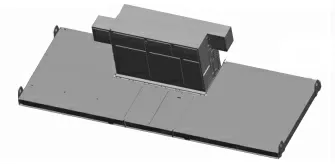

根据电控系统电控柜的结构,可初步制定电控柜支架的结构形式与固定方式。支架主体框架采用型材制作,以两个L 形角钢作为横梁、作为主体框架;使用若干槽钢作为纵梁,支撑结构稳定性;横纵梁之间通过焊接结构固定。支架与电控柜接口通过槽钢上的螺栓孔进行紧固连接,支架与平台接口同样通过角钢处的螺栓进行连接。常用支架主体材料均选用Q345B,其抗拉强度约470~630 MPa,屈服强度不小于345 MPa(图1)。

图1 电控柜安装在平台上

1.2 模型处理与网格划分

对支架材料进行定义时,需设置支架的的材料属性,其中弹性模量为200 GPa,泊松比为0.3,密度ρ为7850 kg/m3。在对模型进行前处理的过程中,需去除量级偏小的过渡面圆角、边圆角,同时去除相应的无关紧固件。

在本研究中主要对电控柜支架进行仿真,分析校核该支架在垂向冲击、转弯、加速及制动工况安装连接结构强度,同时,考察支架的模态特性。

网格划分时,为使单元更接近理想形状,取雅克比率、网格质量系数大于0.8,偏斜系数和翘曲系数小于0.2,同时将纵横比和翘曲角控制在3:1 和60°以内。在控制划分单元大小时,利用Relevance 进行全局网格调整,将电控柜主体结构控制在以35 mm 内。利用Advanced Size Functions 对重点研究对象,安装支架的网格单元进行细化,将其大小控制在5 mm 以内。网格的疏密度和数量会对计算时长和计算精度产生影响,应根据承载特点和结构特征合理划分,最终结构模型共划分为133 674 个单元和320 711 个节点。

为模拟电控柜与支架,支架与平台间螺栓的连接预紧力,在车体安装处设置圆形与边界凸起区域,使相关载荷加载时更多集中于该区域,更加接近支架的真实受力工况。

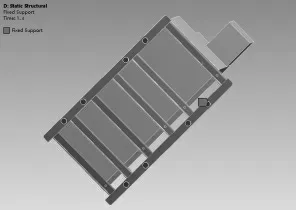

1.3 约束与载荷的施加

根据模拟简化的支架结构,在支架底部与车辆平台的接口处施加Fix Support 约束,利用Workbench 约束中的Remote Force 功能,在电控柜质心处施加相应的Force 载荷。为了模拟不同的各典型作业工况,参照表1 分别施加相应的载荷,其中g 表示车身自重。

表1 模型处理情况

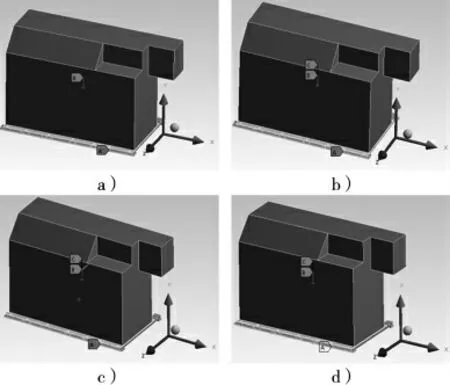

矿用车的典型作业工况包括装载、行进、举升卸料3 个阶段。在装载及举升卸料过程中,整车工况与运动姿态只是车厢本体相对于车架本体的运动,对电控系统支架的结构强度并无影响,在此不做介绍。本文主要对矿用车在行进时的受到垂向冲击、转弯、加速及制动4 种非公路典型工况进行研究。

(1)为模拟垂直冲击工况,在垂直方向,由于车辆将受到路面的不平激励,且冲击载荷一般为车身自重的3 倍,因而在-Y 方向设置3 倍载荷进行计算。

(2)为模拟转弯工况,车辆受到自身重力及转向时的侧向力,在-Y、-X 方向分别施加1 倍载荷进行分析计算。

(3)为模拟加速工况,车辆受到自身重力及驱动力,在-Y、-Z 方向分别施加1 倍载荷进行分析计算。

(4)为模拟减速工况,车辆受到自身重力及制动力,在-Y、Z 方向分别施加1 倍载荷进行分析计算。

各典型工况的约束情况以及力的施加方式如图2、图3 所示。

图2 系统支架约束情况

图3 力的施加情况

2 结构静力学分析及模态分析

2.1 矿用车各工况结构静力学分析

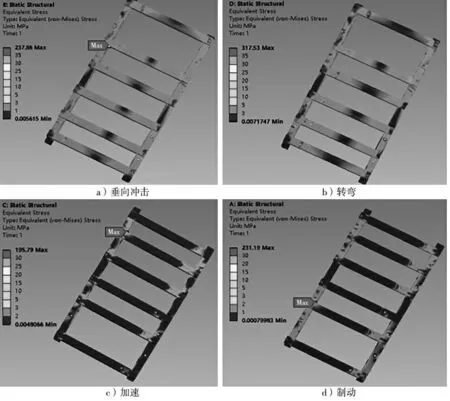

垂向冲击、转弯、加速、制动等典型工况的应力分布云图如图4 所示。计算结果中,默认的最大应力云图(红色区域)完整覆盖两层网格单元,在工程上认为此时的计算应力结果可取,具有参考价值。

图4 应力分布情况

通过进一步分析发现,网格划分越细,奇异处应力越大,呈现不收敛现象。因此,计算结果中的最大值的出现明确为应力奇异现象,可忽略不计。其余部分的应力最大值均小于Q345B 材料的屈服强度,且安全裕量较大,故从结构静力学角度分析,材料的结构设计合理,满足使用要求。

2.2 模态分析

在矿用车作业过程中,由于长时间受到路面垂直激励与其他激励等的影响,电控系统支架等相关组件极有可能受到共振,从而产生一定噪声,并有可能使电控系统工作不稳定,影响电控系统的使用寿命。因此,有必要对电控柜支架进行模态分析。

在工程上,通常认为机械部件的动态优化与动力特性振动分析的常用方法为模态分析。在确定了结构的几何形状、边界条件的前提下,将结构的刚度矩阵、质量矩阵及阻尼矩阵表示出来,最终确定系统模态参数的固有频率、阻尼系数与模态振型,从而描述系统的动力学特性。

矿用车的基振来源十分复杂。发动机基振是整车振动的重要来源之一,其中包括活塞在做功冲程中气体爆炸所产生的点火振动,即由燃烧力产生的脉冲,在气缸恢复正常后会产生一部分的自然振动;此外还包括发动机附件(如正时皮带、配气机构等部件)在工作时产生的振动以及进、排气系统在气体流通时由于气流压力与气体波动所产生的流体源振动。发电机、电阻栅以及散热系统风扇的往复周期性运动,也会产生较为低频的振动。

来自于矿山路面的不平激励也是整车振动的一大来源。路面不平度和车速形成了对汽车振动系统的“输入”,此“输入”经过由轮胎、悬架、减振垫等弹性、阻尼元件和悬挂、非悬挂质量构成的振动系统的传递,得到振动系统的“输出”是悬挂质量进一步传到相应部件的加速度。在矿用车系统中,由于轮胎的弹性特性与整车油气悬挂的匹配,地面传输到平台上相应部件的激励大多已被吸收,因此本文将不再对路面不平激励进行赘述。

许多NVH 问题与发动机系统有关。发动机的运转会产生自然振动,如果有任何一个部件轻微失衡,其自然振动就会立刻加剧。发动机的振动通常由自身的基础频率、支座及发动机附属部件等原因引起。所有发动机都有固有的一阶振动,也会因振动频率而产生振动。点火频率是指每次气缸燃烧时发动机产生的力。燃烧的力量产生一个脉冲,随着气缸排列整齐,自然振动产生。发动机承受的负荷越高,振动频率越明显,当发动机出现干扰正常燃烧循环的问题时振动也会增加。

本文主要研究发动机基振所产生的振动。一般情况下,发动机基振频率。其中,点火间隔角为曲轴每转两周(即720°)与发动机气缸数的比值,单位为°;发动机的转速单位为r/min,60 s=1 min。

该车型采用16 缸4 冲程发动机,其怠速转速为600 r/min,正常工作转速1400~1900 r/min。通过理论计算可得,怠速激励频率为80 Hz,正常转度约1400~1900 r/min,频率范围为187~253 Hz。

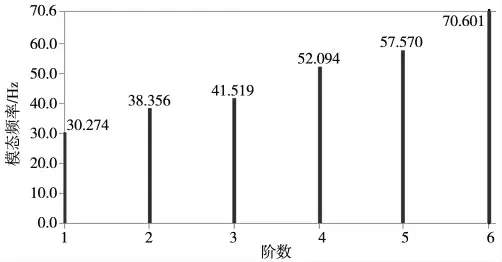

图5 为该电控柜安装支架模态分析的前6 阶模态频率,显示该支架的固有频率不会与发动机在怠速或正常工作下的频率重叠,因此初步分析不会发生共振现象。从模态角度分析,该结构的设计处于合理状态,结构设计方式可取。

图5 前6 阶模态频率

3 结束语

传统的结构件设计通常采用结构力学、材料力学进行分析计算,计算精度难以保证且准确度不高,在设计过程中容易造成质量冗余或削弱。而有限元分析方法的引入,能够有效解决复杂结构的边界条件设置与受力加载问题,同时分析支架模态频率范围,避免共振现象,从而得到较为可靠的支架结构单元。本文通过对电控系统安装支架进行典型作业工况下的结构静强度分析以及约束模态分析,考察支架的结构设计合理性,在一定程度上为设计工作提供参考。