基于门座式起重机无人自动化的路径规划系统

关 坤

(天津港中煤华能煤码头有限公司,天津 300459)

0 引言

为了提高门座式起重机作业的安全性和效率,并适应快速变化的生产需求,无人自动化技术成为解决方案之一。以门座式起重机为对象,设计并开发一种基于无人自动化的路径规划系统,使门座式起重机能够自主感知、规划和执行起重作业。通过该系统的应用,实现门座式起重机在装卸中的自主化操作并提高作业的安全性和效率。

1 系统组成

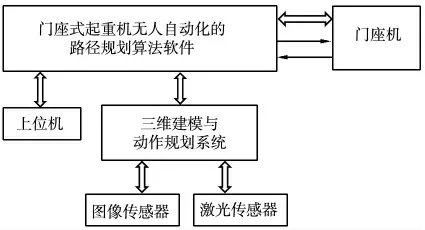

门座式起重机无人自动化的路径规划系统主要由上位机、门座式起重机无人自动化的路径规划算法软件、门座机、三维建模与动作规划系统、图像传感器和激光传感器6 个部分组成。系统的总体架构如图1 所示。

图1 系统总体架构

其中,上位机是整个系统的控制中心,负责发送指令和接收反馈信息。它与路径规划算法软件进行通信,将计算得到的路径规划结果发送给门座机;路径规划算法软件运行在上位机中,根据输入的起点、终点、障碍物等信息,计算出起重机运动的最佳路径;门座机通过接收上位机发送的路径规划结果,控制起重机沿着规划路径执行移动和起重操作,同时门座机可以通过各种传感器获取自身状态和环境信息,并将其反馈给上位机;三维建模与动作规划系统用于创建场景模型和规划起重机运动,它可以对起重机和环境进行三维建模,并基于这些模型进行动作规划,生成可执行的路径规划;图像传感器和激光传感器用于获取环境信息和起重机状态并提供给路径规划算法软件使用,以帮助生成合适的路径规划。

2 设计思路

三维激光雷达建模系统通过使用图像传感器、激光传感器对门座式起重机周围的环境信息进行建模,路径规划系统通过建模系统给出的关键点坐标通过算法规划出物料区、过道区、甲板区、船舱区和障碍物区5 个区域,系统再根据不同的区域匹配不同的处理策略。由于物料区周边有建筑,使物料区的大小受抓斗高度的影响,因此这里把物料区坐标系Z 轴相分成两个区域:MZ1(底层区域)和MZ2(高层区域),由于地面建筑物的影响,MZ1 底层区域工作区域相对较小,而MZ2 高层区域工作区域则相对较大。把船舱区分为船舱下方CZ1 区和船舱上方CZ2 区,抓斗和船舱4 个边需要保持一定的安全距离,因此,系统会在抓斗闭合和打开时判断抓斗的最大外径(抓斗闭合状态和打开状态的外径不一致),并在此基础上判断抓斗是否可以安全下降至船舱内。当进行卸船操作时抓斗已进入船舱内部,此时以抓斗的中心点作为坐标O 点进行参考,判断抓斗与船舱4 边是否为安全距离,从而确保门座式起重机卸船作业操作的安全性。完成门座式起重机的路径规划需要实现以下3 点要求:

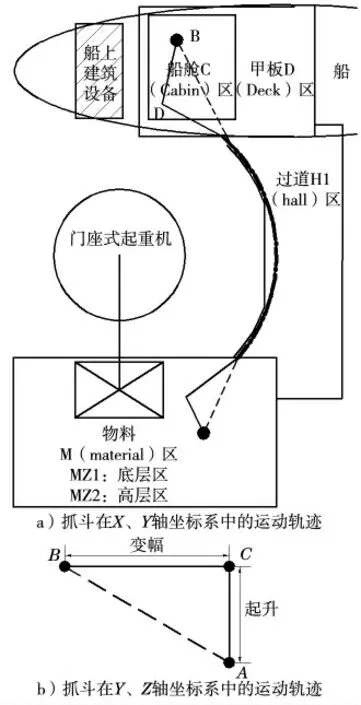

(1)将抓斗的多个动作流程之间引入两轴联动和3轴联动,旨在提高门座式起重机装卸船的作业效率,使其更接近于人工作业时的动作流程。例如,当抓斗需要进入MZ2 区时,可以同时进行支撑、旋转和变幅动作,实现3 轴联动,从而节省30~50 s 的时间。当抓斗向CZ1区移动时,只需进入CZ2 区域就可以下放抓斗,实现两轴联动,实现节省约5~10 s 的时间。此外,当抓斗从MZ2 区域移动到CZ2 区域时,如果甲板区域存在障碍物,则可以计算出安全旋转角度,然后基于计算结果实现增幅和旋转的两轴联动,从而节省5~10 s 的时间。图2a)展示了抓斗在X、Y 轴坐标系中的运动轨迹,模拟了抓斗从A 点向B 点的移动过程。其中,实线表示未采用多轴联动方案,而虚线表示采用多轴联动方案,粗实线表示两种方案的重叠部分。由图可见,多轴联动方案下的运动轨迹曲线更平滑,路径最短,加减速所消耗的时间最少,避免了通过A→C→D→B 的作业路径,效果非常理想,工作效率也更加高效。图2b)显示了抓斗在Y、Z 轴坐标系中的运动轨迹,同样包括抓斗从A 点向B点的移动。由图2b)可见两条路径形成了一个类似直角三角形的图案,通过几何分析可知直角三角形的斜边相较于两直角边之和长度更短,因此规划出了最短路径,节省了一段门机加、减速的时间,同样达成了更高效的工作。综上可得出门机作业时采用多轴联动方案可以大大缩短单次作业的工作周期,显著提高了工作效率。

图2 多轴联动示意

(2)由于在作业的过程中地图中会存在一定数量的障碍物,并且障碍物有高低不等、大小不一的情况。为了避免抓斗与障碍物发生碰撞妨碍作业的正常进行,系统在每次动作前都会先计算好门座式起重机下一次的动作的目标点,再根据目标点来规定门座式起重机作业的行动轨迹。同时货船的种类也具有多样性,常见的船型中有一些特殊部件可视为障碍物,例如竖直打开的舱门盖、操作开启舱门的吊机等。竖直开启的舱门盖高度通常高于甲板高度3~4 m,针对这种作业情况,根据门座式起重机停靠的位置不同可分为3 种不同的处理方案。

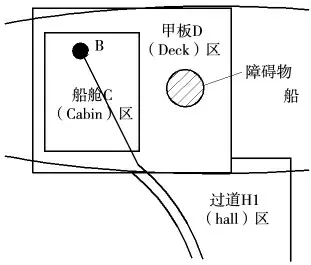

第一种舱口区域和过道区域直接相连的情况,此时系统通过目标检测判断门座式起重机作业路径中不存在舱门盖、操作开启舱门的吊机等障碍物,因此抓斗可以以直线的运动轨迹从甲板区进入CZ2(舱口区)。该情况最为理想,无需系统进行路径的演算从而实现避障操作,对系统的运算资源消耗最小。门机抓斗无避障运动路线如图3 所示。

图3 无避障运行路线

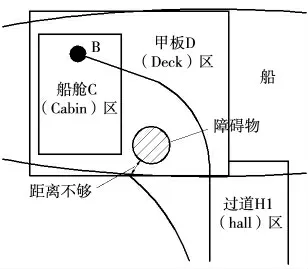

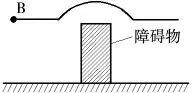

第二种是路径中存在障碍物的情况,系统首先判断障碍物在坐标系中的位置,并通过抓斗和占该物各自在坐标系中的坐标计算出抓斗运行的最优路径。如果出现路径上的内侧距离不足以让抓斗安全通过、并且此时障碍物高度过高无法越过的情况,系统将采用绕过避障的方法,根据障碍物的位置和高度,计算出一条绕行路径,使抓斗能够安全地绕过障碍物,继续完成装卸作业。该方案可以有效地应对路径中的障碍物,保证抓斗与障碍物之间有足够的安全距离,避免碰撞和损坏的发生,从而保护货物和设备的完整性,确保装卸船流程的顺利进行,提高装卸船流程的效率和安全性。门座式起重机抓斗绕过避障运动路线如图4 所示。

图4 绕行避障路线

第三种是过道与甲板区之间存在舱门的情况,如果采用方法二的绕过避障法则需要抓斗进行大幅度的摆动,会导致运动路线过长,需要额等待抓斗停止晃动的时间,并且抓斗加、减速也需要消耗时间,总体工作流程所需要的时间过长,不利于提升工作效率。考虑到舱门高度在门机抓手可跨越的高度范围内,因此此时采用越过避障法最为合适,系统判断抓斗提升高度至高于舱门避开障碍后才可进入CZ2(舱口区),门座式起重机只需提升抓斗高度并以直线轨迹越过舱门再落下抓斗即可完成避障操作,从而顺利完成装卸船作业。处于该情况时,系统会自动调整门座式起重机的运动策略,避免抓斗与舱门发生碰撞或其他意外情况,实现维护作业的安全性,并且节省了额外的移动时间和路径长度,达到了提升工作效率的效果。需要注意的是,越过避障法只适用于舱门高度较低并且抓斗提升高度足够的情况。如果舱门高度过高或抓斗提升高度不足,系统会继续采用绕过避障的方法。门座式起重机抓斗越过避障运动路线如图5 所示。

图5 越行避障

(3)在装卸船流程之间加入了多个位置和动作之间的互锁。首先,系统会先计算抓斗的安全高度,并判断是否在安全范围内。如果抓斗的高度不在安全范围内,系统会将其提升至安全高度,以确保与甲板之间有足够的安全距离。这样可以避免抓斗在移动过程中与甲板发生刮蹭或碰撞,保护货物和设备的完整性;另外,在变幅位置的移动前,系统会将其缩回至安全位置。这样可以确保与旁边的门机之间留有足够的安全距离,避免发生刮蹭或碰撞。这种互锁机制可以有效防止门机之间的干扰,保证每台门机都能按照预定路径和动作进行作业,避免意外事故的发生;当抓斗和变幅位置都满足安全条件时,系统才会允许进行旋转动作。如果其中一个条件不满足,系统会立即停止旋转,并进行必要的调整,直到抓斗和变幅位置都处于安全状态。这种互锁机制确保了不同位置和动作之间的协调性,避免了可能的碰撞或损坏,保障了系统的安全运行。

通过引入这些位置和动作之间的互锁机制,路径规划系统能够实现自动化的安全控制,减少门座式起重机运作过程中错误和意外事故的发生。这种增加了系统安全性、可靠性和稳定性的设计,使门座式起重机装卸船作业的流程更加高效、平稳和安全。

3 结束语

门座式起重机无人自动化的路径规划系统是由上位机、路径规划算法软件、门座机、三维建模与动作规划系统、图像传感器和激光传感器6 个部分组成,这些部分之间密切协作,共同实现门座式起重机无人自动化的路径规划系统的功能。该系统通过采用多轴联动方案和多重避障策略,实现了抓斗在物料区、过道区、甲板区、船舱区和障碍物区之间的高效、安全移动和装卸船操作。同时,系统还引入位置和动作之间的互锁机制,确保门机运转时的安全性和稳定性。这一系统的设计思路和功能极大地提高了门座式起重机装卸船操作的作业效率,为装卸船流程的顺利进行提供了强有力的支持。同时,该系统的使用可以避免装卸船过程中可能发生的碰撞或其他意外情况,为门座式起重机无人自动化作业的安全提供了强有力的保障。