虑及控制机构运动关联的柱塞泵动态特性研究

曹旭阳,唐旭扬,刘伟嵬,王顶

(1.大连理工大学机械工程学院,辽宁大连 116024;2.徐州徐工挖掘机机械有限公司,江苏徐州 221000)

0 前言

在现代机械液压系统中,广泛采用轴向柱塞泵做动力源,作为液压系统的“心脏”,柱塞泵是核心动力元件[1-2]。液压传动系统可以分成泵控和阀控两种类型。阀控系统存在节流损失大、能量利用率低等问题;泵控系统不存在节流损失,能量利用率高,在大功率系统上得到了广泛应用[3-4]。因此,电控斜盘式轴向柱塞变量泵以其节能、控制精度高、频响高和寿命长的特点,被广泛用于冶金、矿山、锻压、农业机械、工程机械、船舶等领域[5-7]。依据动力学方程和液压公式建立柱塞泵的数字化仿真和测试模型,是研究被控对象动态特性、改进液压系统元件、实现产品性能优化的重要途径[8-10]。

对于电控变量泵高精度建模及控制特性的问题,国内外已有大量研究。陈新雁等[11]基于AMESim平台对某型斜轴式柱塞泵建模,对比了仿真与理论计算的恒功率曲线,并对现有元件进行改进,使实际恒功率曲线更贴近理论结果;薛亚峰[12]计算了斜盘倾角与斜柱塞位移之间的函数关系,建立从斜盘倾角到工作压力和输出流量的映射,证明并计算恒功率控制存在的原理性误差;闫政等人[13]推导了变量机构的函数关系并搭建了变量泵模型,针对变量泵的特性分别进行了仿真与试验测试,得到精度较高的变量泵模型。

由于在建模过程中用函数对柱塞泵控制机构之间的运动关联进行简化和近似,会导致简化模型对接触关节的响应不敏锐,存在无法预测的误差,所以本文作者从柱塞泵控制机构之间的运动关联出发,依据动力学方程和液压公式,采用非简化的建模方式,真实还原了其动作原理;基于AMESim搭建了某型号功率-压力-排量复合控制柱塞泵动态模型,针对柱塞泵恒功率、压力切断、电比例排量的控制特性,得到不同工况下,柱塞泵压力切断动态平衡、压力与排量以及控制电流与排量的特性关系。通过对比仿真和试验的响应时间测试和冲击启停测试曲线,验证了建模的准确性。

1 柱塞泵的结构与工作原理

1.1 柱塞泵结构

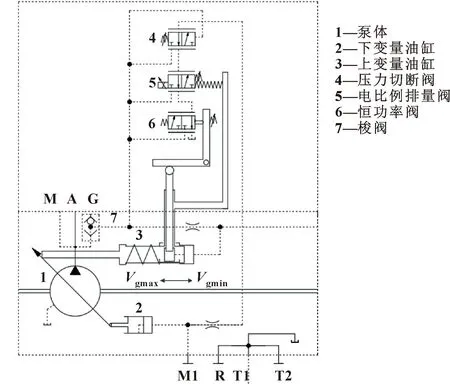

图1所示为柱塞泵的结构简图,柱塞泵主要由各控制阀、比例电磁铁、上下变量油缸、排量限位螺钉、90°杠杆、滚轮柱机构以及柱塞等结构组成。柱塞泵的控制阀1中包括恒功率阀、压力切断阀和电比例排量阀。

1.2 柱塞泵工作原理

柱塞泵的工作原理由控制阀的特性决定。文中研究的柱塞泵由电比例排量阀、恒功率阀和压力切断阀组成,控制优先级依次升高。

1.2.1 压力切断阀工作原理分析

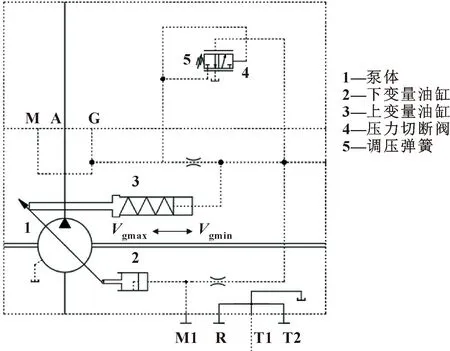

图2所示为压力切断阀的控制原理。控制系统主要由泵体1、下变量油缸2、上变量油缸3、压力切断阀4和调压弹簧5组成。压力切断对系统起保护作用,也被称为恒压控制[14]。设调压弹簧的调定压力为pt,当压力小于pt,压力切断阀左位接通,柱塞泵的排量处于最大状态。当系统压力超过调定压力pt,压力切断阀在压力油的推动下右位接通,压力油经阀芯右位流入下变量油缸。在上、下变量油缸的差动作用下,斜盘倾角逐渐变小,直至流量减小到恰好能满足系统的最小流量。

图2 压力切断阀控制原理

1.2.2 恒功率阀工作原理分析

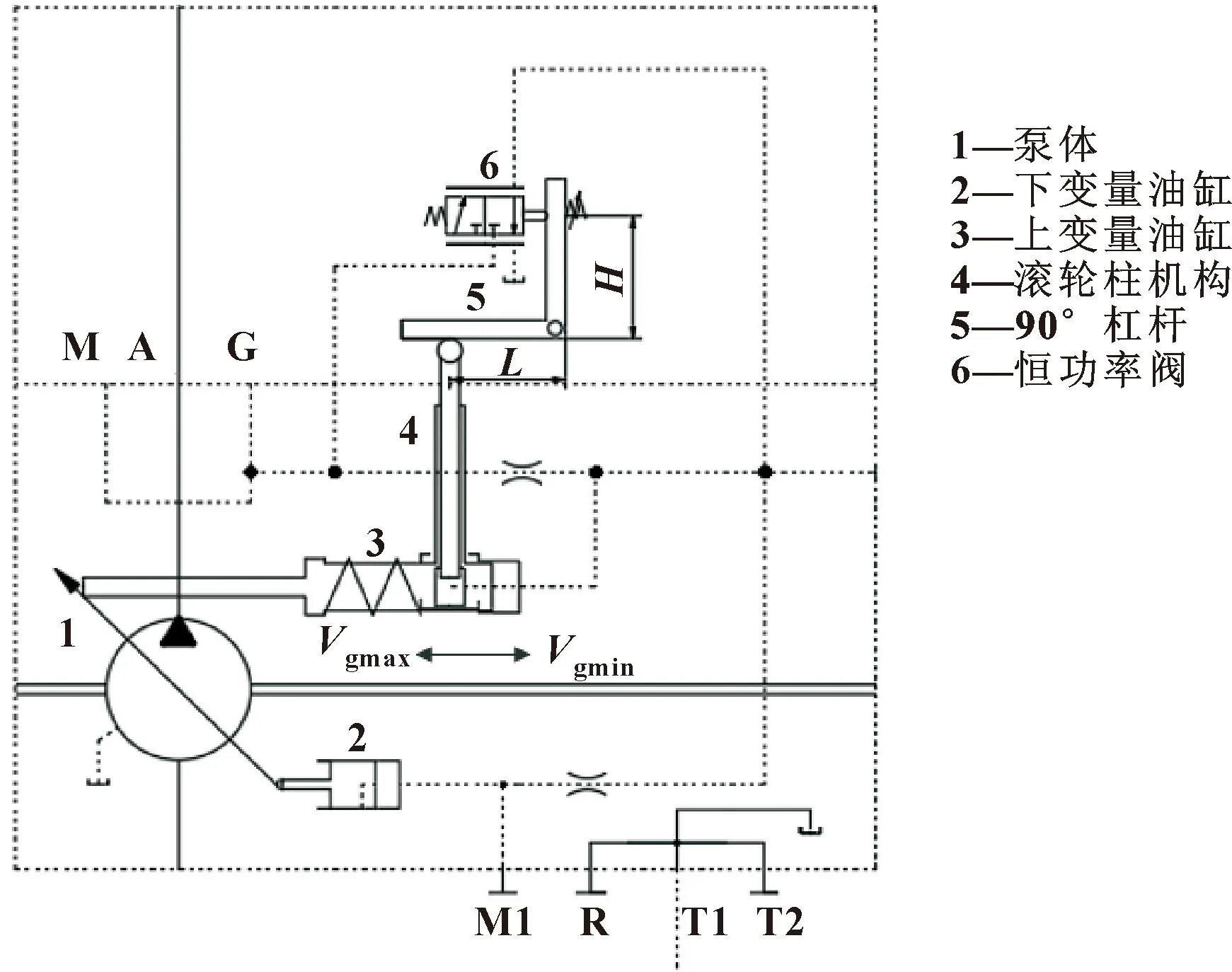

图3所示为恒功率阀的控制原理。控制系统主要由泵体1、下变量油缸2、上变量油缸3、滚轮柱机构4、90°杠杆5以及控制阀6组成。设系统压力为ps,滚轮柱机构的底部受力面积为A,力臂为L,力矩为ML;调压弹簧力矩为MH。当柱塞泵未达到恒功率时,力矩ML=psAL,小于调压弹簧的力矩MH,下变量油缸液压油回流油箱,柱塞泵排量最大。当ML>MH时,恒功率阀的阀芯在90°杠杆的牵引作用下右移,使恒功率阀处于左位。此时,下变量油缸与系统油路接通,在上、下变量油缸的差动作用下,斜盘倾角减小。同时,上变量油缸的移动也使力臂L减小。当ML=MH、恒功率阀处于中位时,下变量油缸与系统压力ps和回油路都不接通,恒功率阀处于平衡状态。

图3 恒功率阀控制原理

在平衡状态下,90°杠杆两端力矩相等,即:

ML=MH

(1)

又ML=psAL,可以得到系统压力ps为

(2)

设斜盘分度圆半径为D,斜盘倾角为α,柱塞数z,柱塞直径为d,则力臂L=Dtanα[15]。又因为柱塞泵的排量V=(πd2)/4ztanα[16],则功率为

(3)

所以,在达到恒功率后,柱塞泵的功率不变,排量随着系统压力的增大,遵循双曲线减小。

1.2.3 电比例排量阀工作原理分析

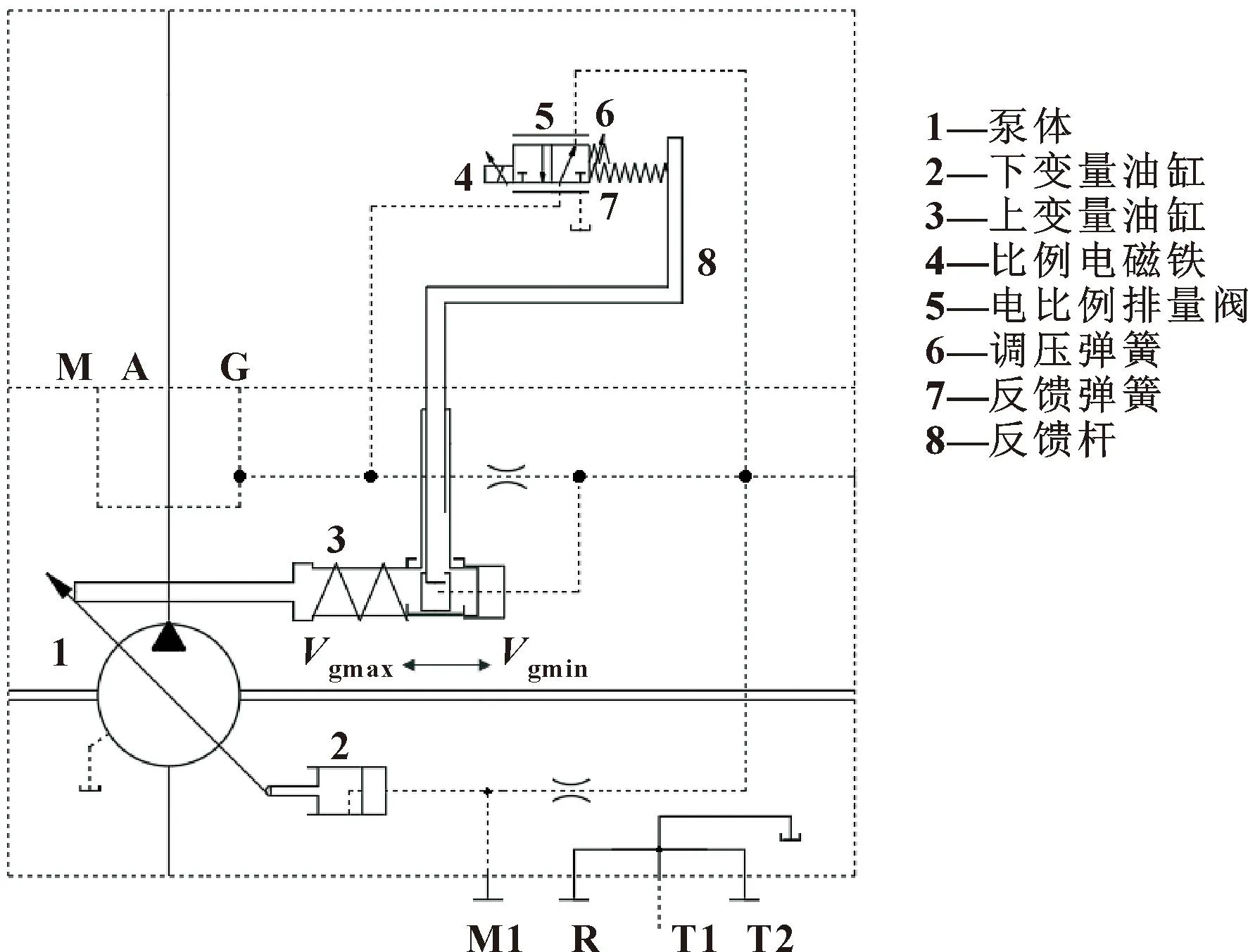

图4所示为电比例排量阀的控制原理。控制系统主要由泵体1、下变量油缸2、上变量油缸3、比例电磁铁4、控制阀5、调压弹簧6以及反馈弹簧7组成。当控制电流I较小时,控制阀右位接通,在上、下变量油缸的差动作用下,柱塞泵排量最小。当电磁力Fd大于调压弹簧的预紧力Ft和反馈弹簧的弹力Ff之和时,控制阀左位开启,下变量油缸液压油回流油箱,斜盘倾角变大。随着斜盘倾角变大,上变量油缸的移动压缩了反馈弹簧,使反馈弹簧的弹力Ff增大,直到两边弹力重新平衡。

图4 电比例排量阀控制原理

设电磁铁电磁系数为kd,调压弹簧平衡后弹力为Fa,刚度为kt,反馈弹簧的刚度为kf,弹簧压缩量为Δx。根据阀芯两端受力平衡,有:

Fd=Fa+Ff

(4)

阀芯左端的电磁力为

Fd=kdI

(5)

阀芯右端的调压弹簧弹力为

Fa=Ft+ktΔx

(6)

阀芯右端的反馈弹簧弹力为

Ff=kfΔx

(7)

整理式(4)—(7)可得:

(8)

Δx即为上变量油缸的移动量,与柱塞泵排量V成正比[17]。又因为Δx与电流I存在正比例关系,可得柱塞泵排量V与电流I有正比例关系,即:

(9)

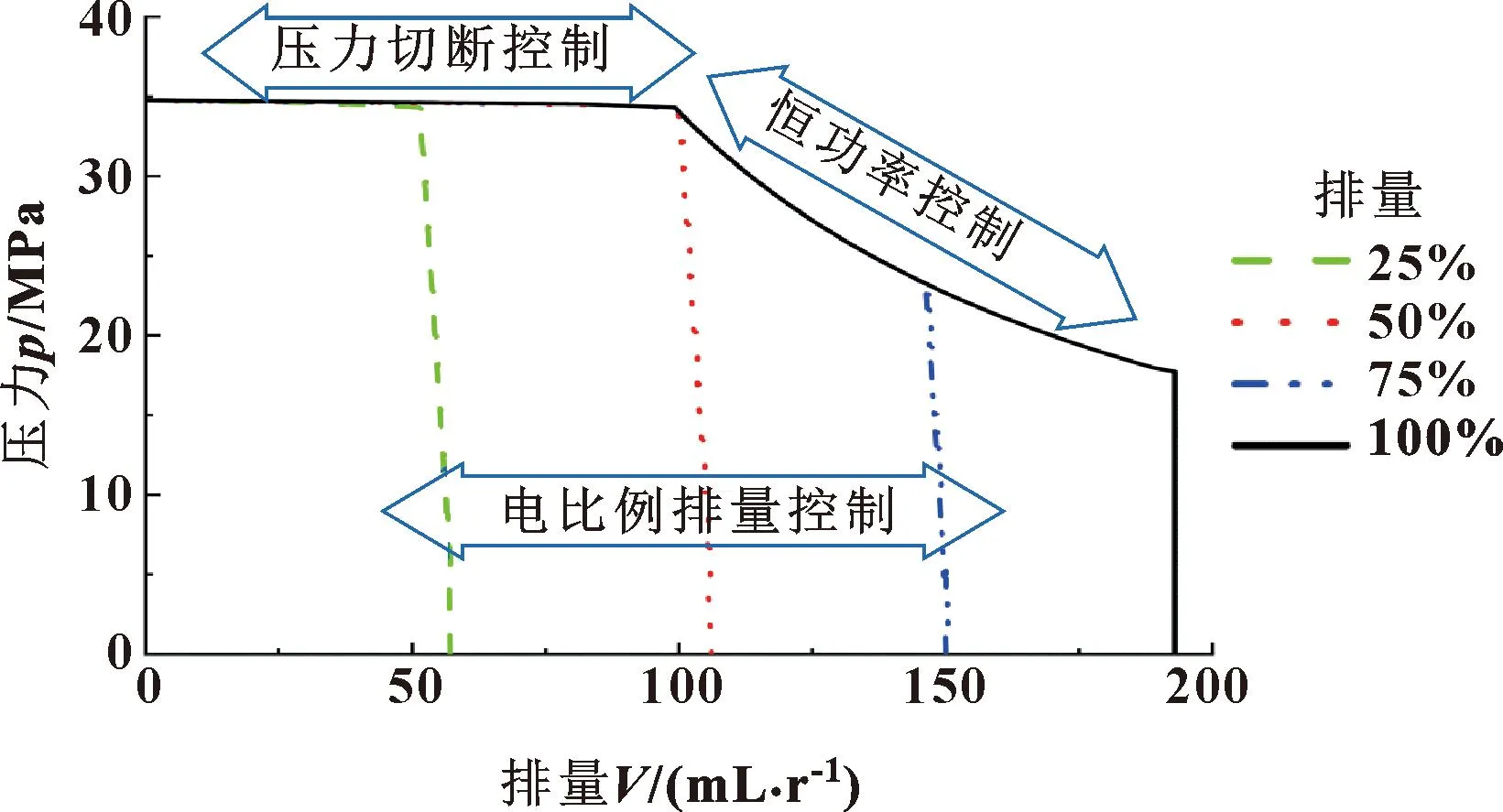

1.2.4 功率-压力-排量复合控制原理分析

图5所示为功率-压力-排量复合控制原理。当压力超过压力切断值时,柱塞泵进入压力切断状态,流量降至最小。当压力小于切断值时,柱塞泵优先受恒功率控制,即柱塞泵未达到恒功率时,排量正比于控制电流;当柱塞泵功率超过恒功率时,柱塞泵排量优先受到恒功率控制,随着压力增大沿双曲线减小。

图5 功率-压力-排量复合控制原理

2 柱塞泵的建模与仿真

2.1 柱塞泵建模

作为力和位移传递的载体,柱塞泵控制机构运动单元的建模成为关键。现有的研究在运动单元建模过程中采用简化的函数建模方法。在搭建恒功率阀的90°杠杆时,会将其简化为力矩相等的数学函数,难以体现恒功率阀工作时动态平衡的过程;在搭建滚轮柱机构时,会用函数简化为作用在90°杠杆底部力的函数,这样会模糊对90°杠杆的推动作用,使柱塞泵的响应不够灵敏。

为真实还原机构的动作原理,尽可能提高模型的准确性,本文作者基于AMESim平台,通过柱塞泵运动单元的相互关联对其进行了非简化建模。

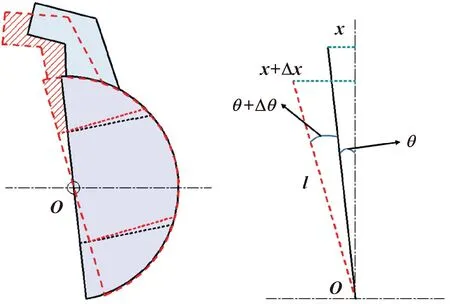

图6所示为斜盘倾角变化示意,当上、下变量油缸移动时,斜盘围绕传动轴孔端面中心点转动改变其倾角,从而改变泵排量。由于上、下变量油缸行程由最小排量螺钉和最大排量螺钉决定,斜盘的倾角变化具有一定范围。

图6 斜盘倾角变化示意

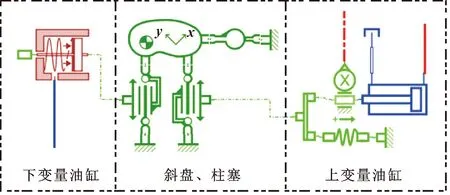

排量限位螺钉通过PLMEMB01子模型来实现,使用该类元件时,与其相连的物体能够有效接受速度、加速度和位移。液压与机械部分之间的连接传动机构采用PLMJ00子模型实现,能够计算输入的位移、速度和加速度,并转化为执行器的相对速度、位置和加速度输出。斜盘采用PLMBOD03子模型实现,该子模型是一个接受3个关节的刚体,用来模拟斜盘、传动轴和柱塞的运动关联。图7所示为变量机构模型。

图7 变量机构模型

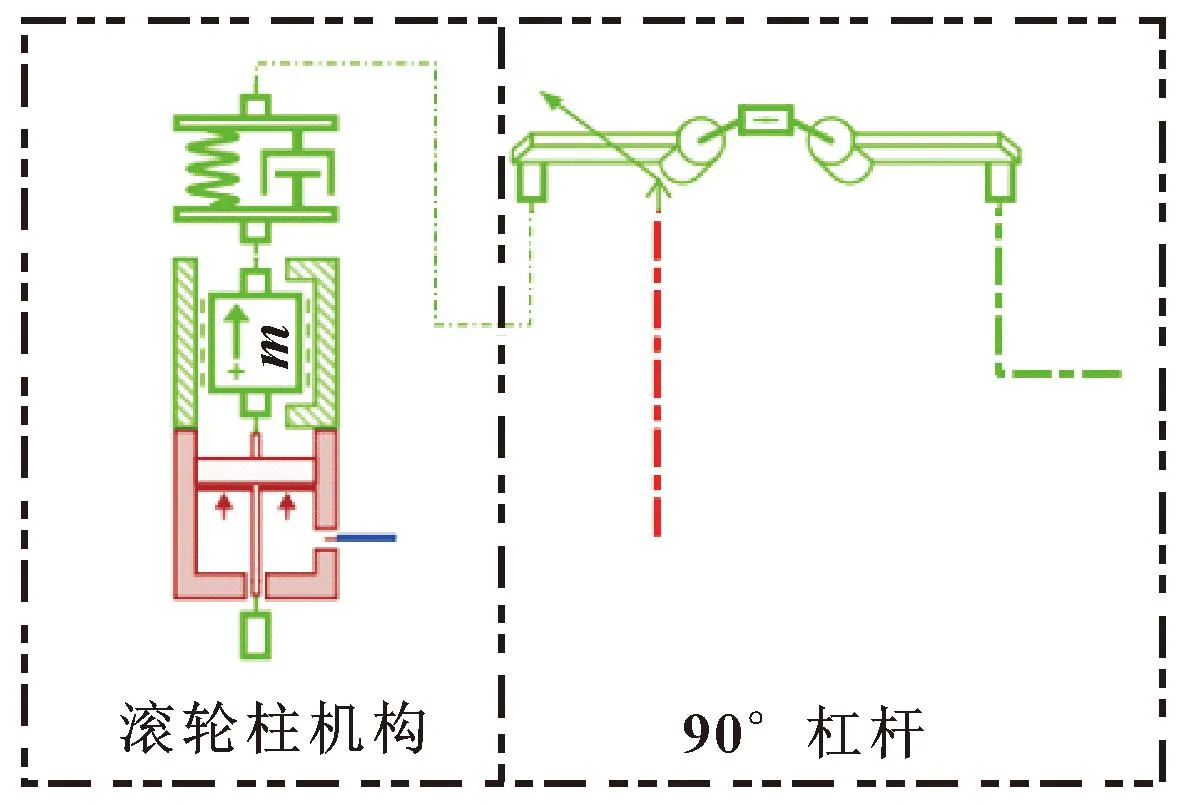

滚轮柱机构和90°杠杆的连接通过SD0000A子模型实现。该子模型是一种理想的弹簧阻尼系统,对两端关联物体位移和力的传递十分灵敏。90°杠杆分别用VRL3A和ARM4A子模型来实现。VRL3A是一个机械臂模型,能够将滚轮柱机构传递的线性运动转化为旋转运动输出。ARM4A也是一个机械臂模型,它的作用是将VRL3A传递的旋转运动转化为线性运动输出。图8所示为滚轮柱机构和90°杠杆模型。

图8 滚轮柱机构、90°杠杆模型

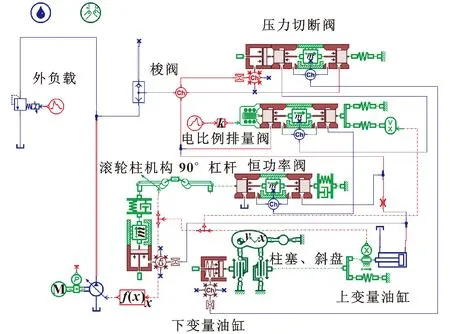

根据式(3)(8),结合柱塞泵的测绘数据(部分建模参数如表1所示),基于AMESim平台,搭建了包含控制机构运动关联的模型如图9所示。

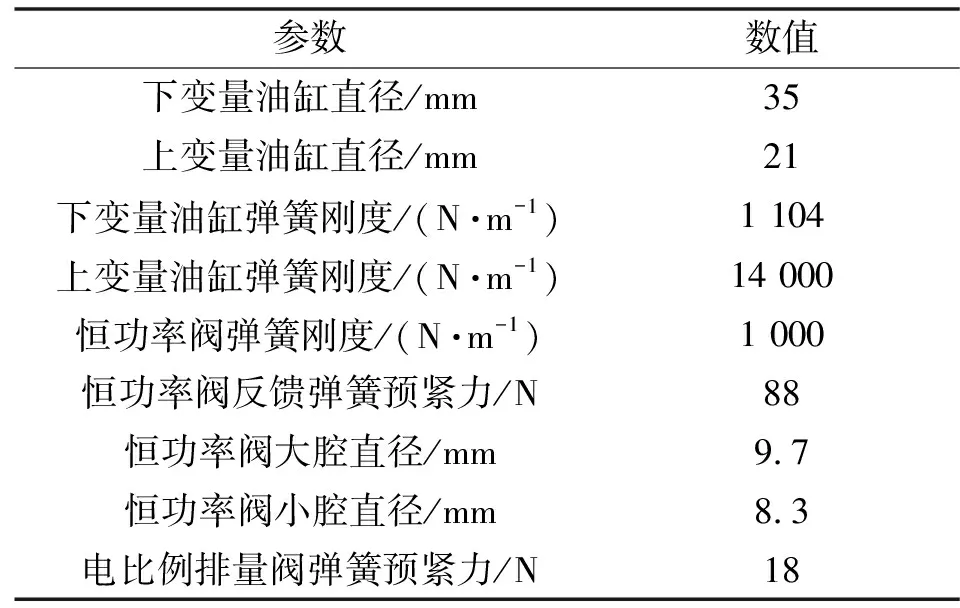

表1 柱塞泵部分参数

图9 柱塞泵模型

采用函数和平衡方程对柱塞泵90°杠杆、滚轮柱机构、变量机构及其运动关系进行简化和近似,搭建了如图10所示的简化柱塞泵模型。

图10 简化柱塞泵模型

根据柱塞泵复合控制原理,本文作者主要从以下几个方面对柱塞泵的特性进行仿真分析:

(1)固定柱塞泵转速、排量不变,改变负载压力上升速度,观察压力切断阀的动态平衡特性;

(2)固定柱塞泵转速、排量不变,改变负载大小,观察柱塞泵压力和排量之间的特性关系;

(3)固定柱塞泵转速、负载不变,改变控制电流大小,观察电流和排量之间的特性关系。

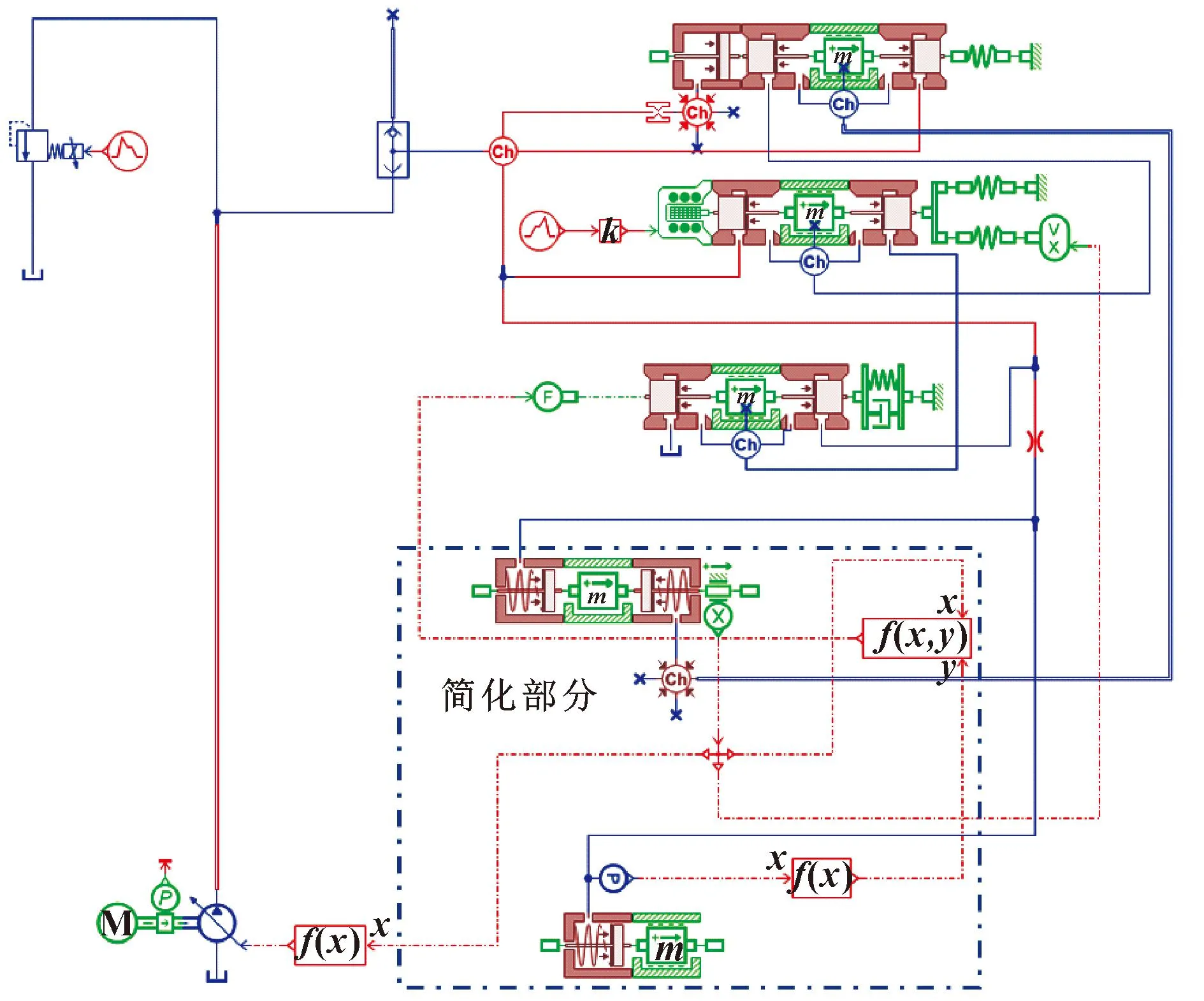

2.2 柱塞泵压力切断动态平衡特性研究

首先研究柱塞泵压力切断阀的动态平衡特性关系。设置控制电流为600 mA,电机转速为2 100 r/min,系统压力分别在15 s和30 s内从0 MPa匀速上升到40 MPa,观察压力和流量的动态平衡特性。柱塞泵出口压力和流量仿真结果如图11所示。

图11 柱塞泵出口压力、流量曲线

对比两组仿真,图11(a)系统压力和流量振荡幅度明显大于图11(b),但压力都在35 MPa附近波动。这主要是由于阀芯的运动存在惯性,且负载压力仍在不断上升。由此可见,在压力切断阀的作用下,系统的压力始终处于动态平衡中,但可以通过减小压力梯度减小系统振荡。

2.3 柱塞泵压力-排量特性研究

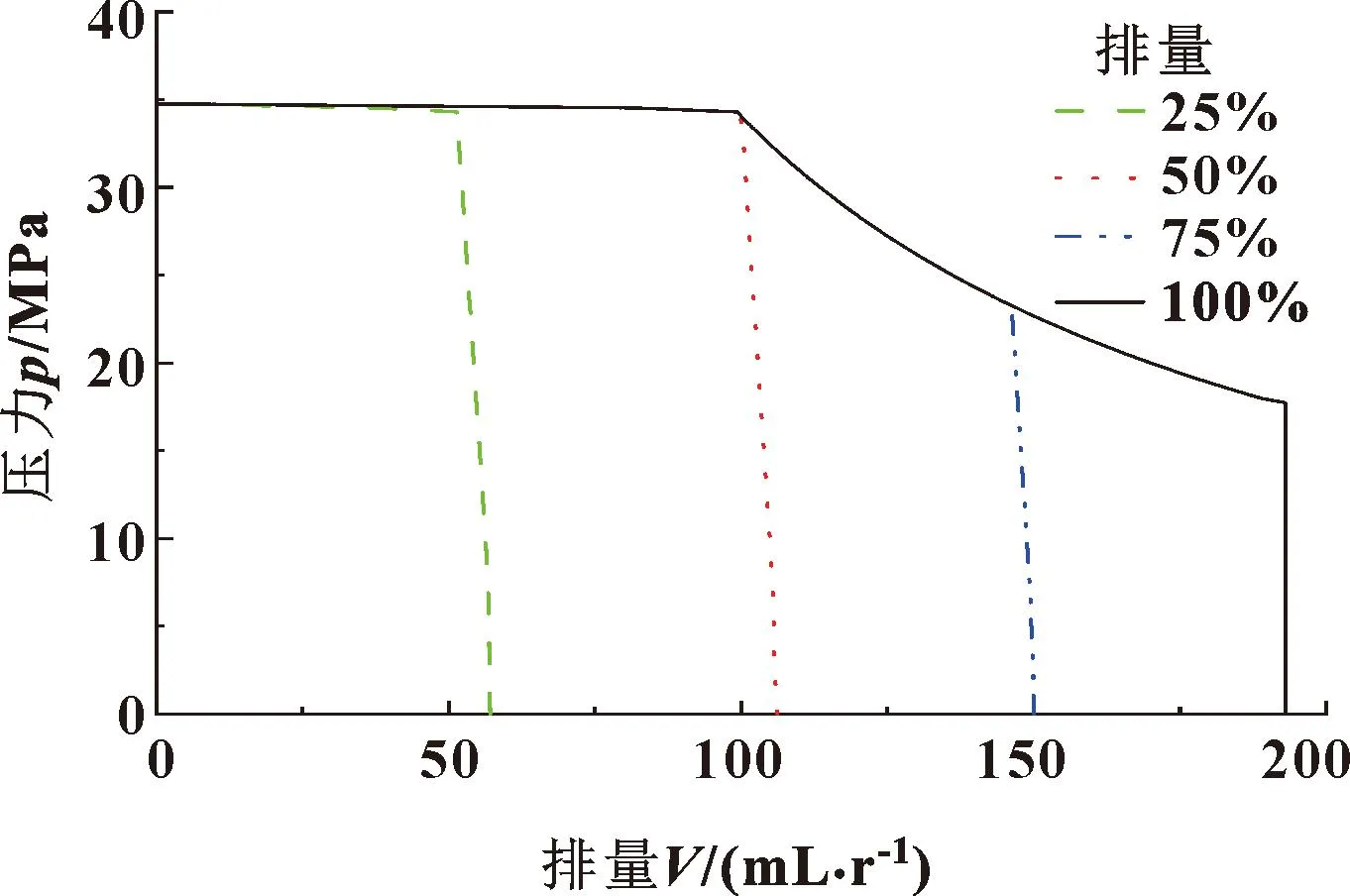

研究柱塞泵压力和排量之间的特性关系。分别将柱塞泵的最大排量设置为25%、50%、75%、100%,设置负载压力在0~15 s内从0 MPa匀速上升到35 MPa,转速为1 500 r/min。柱塞泵的系统压力和排量的特性关系仿真结果如图12所示。

图12 压力-排量特性曲线

仿真结果显示:柱塞泵遵循电比例排量控制、恒功率控制、压力切断控制优先级依次升高的控制准则。分析压力-排量曲线,当负载压力增大时,25%、50%排量曲线由于没有达到恒功率值,所以柱塞泵从原先的电比例排量控制直接转为压力切断控制,没有体现恒功率控制的特点。而75%、100%两条曲线,由于排量设置值较大,都经历了从电比例排量控制转为恒功率控制,最后转为压力切断控制的过程。但由于这两条曲线的排量设置值不同,所以在不同的压力点分别进入了恒功率控制,这与钟鸣[18]、温亚非[19]的研究成果也吻合。多次改变电机转速,柱塞泵的压力-排量曲线都可以体现以上控制特性。其他转速下的仿真结果如图13所示。

图13 其他转速下柱塞泵压力-排量特性曲线

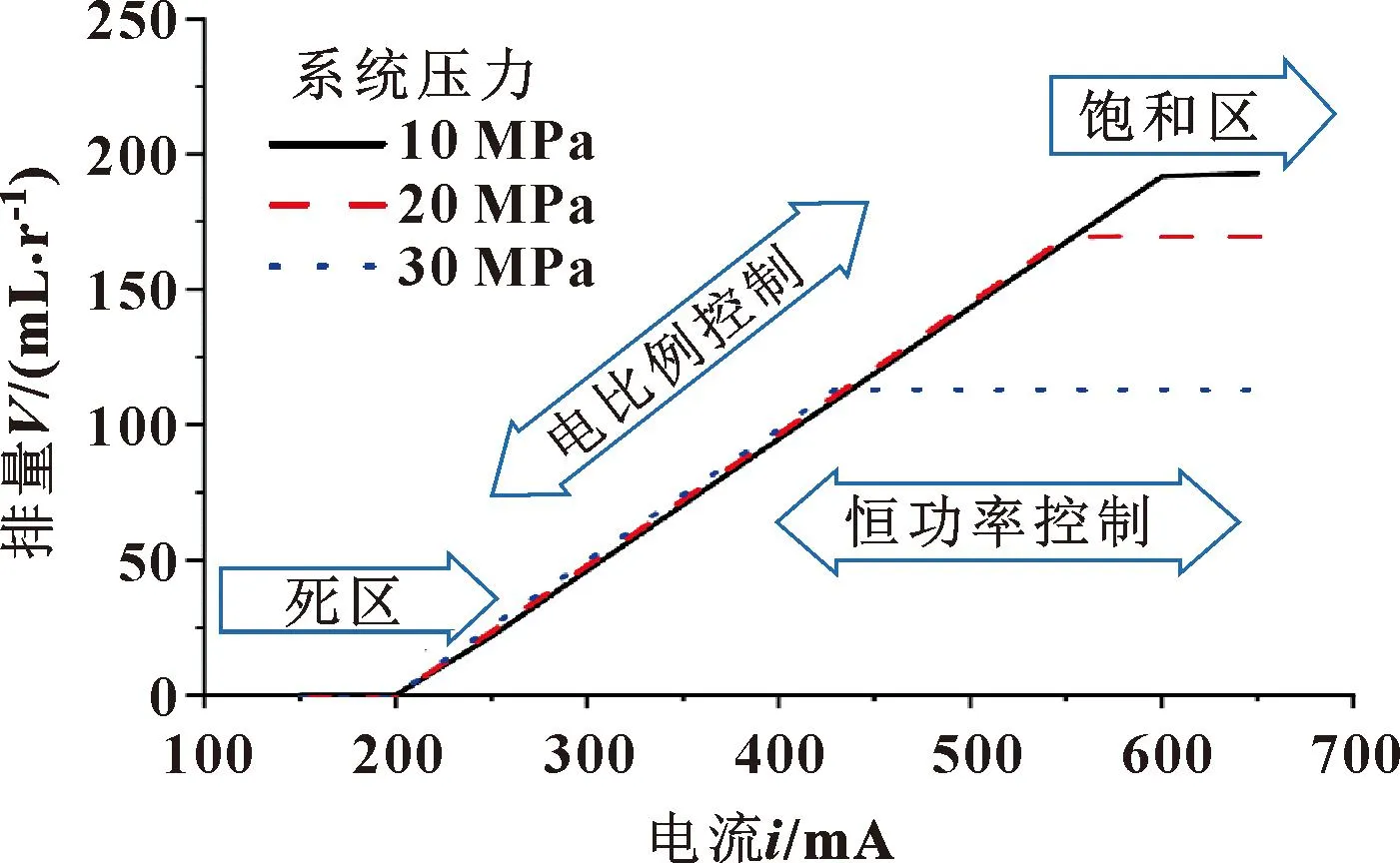

2.4 柱塞泵电流-排量特性研究

研究柱塞泵电流和排量之间的特性关系。分别设置系统压力为10、20、30 MPa,并设置控制电流在0~5 s保持在150 mA,5~15 s从150 mA上升到650 mA,15~20 s保持在650 mA,转速为1 500 r/min。柱塞泵的电流和排量的特性关系仿真结果如图14所示。

图14 不同负载下柱塞泵电流-排量特性曲线

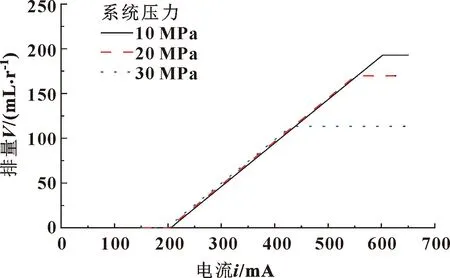

仿真结果显示,柱塞泵排量和电流成正比例关系。观察负载压力为10 MPa的电流-排量曲线,当控制电流小于200 mA时,存在电流死区,这是因为电磁力还没有克服调压弹簧的预紧力;当控制电流超过600 mA时,存在电流饱和区,即使控制电流超过饱和值,柱塞泵排量也不会发生变化。同时观察负载压力为10、20、30 MPa的3条电流-排量曲线,后两条曲线由于提前到达了恒功率点,柱塞泵转为恒功率控制,这与代少云[20]的研究成果也吻合。多次改变电机转速,柱塞泵的电流-排量曲线均能够体现以上特性。其他转速下的仿真结果如图15所示。

图15 其他转速下柱塞泵电流-排量特性曲线

3 柱塞泵的试验与仿真对比分析

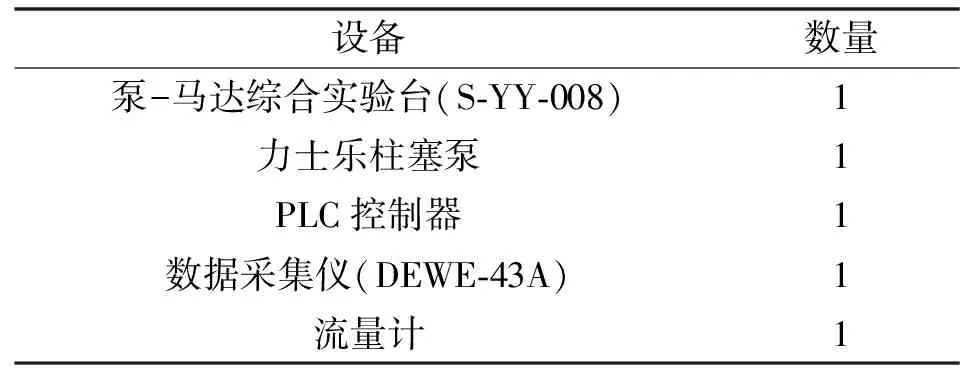

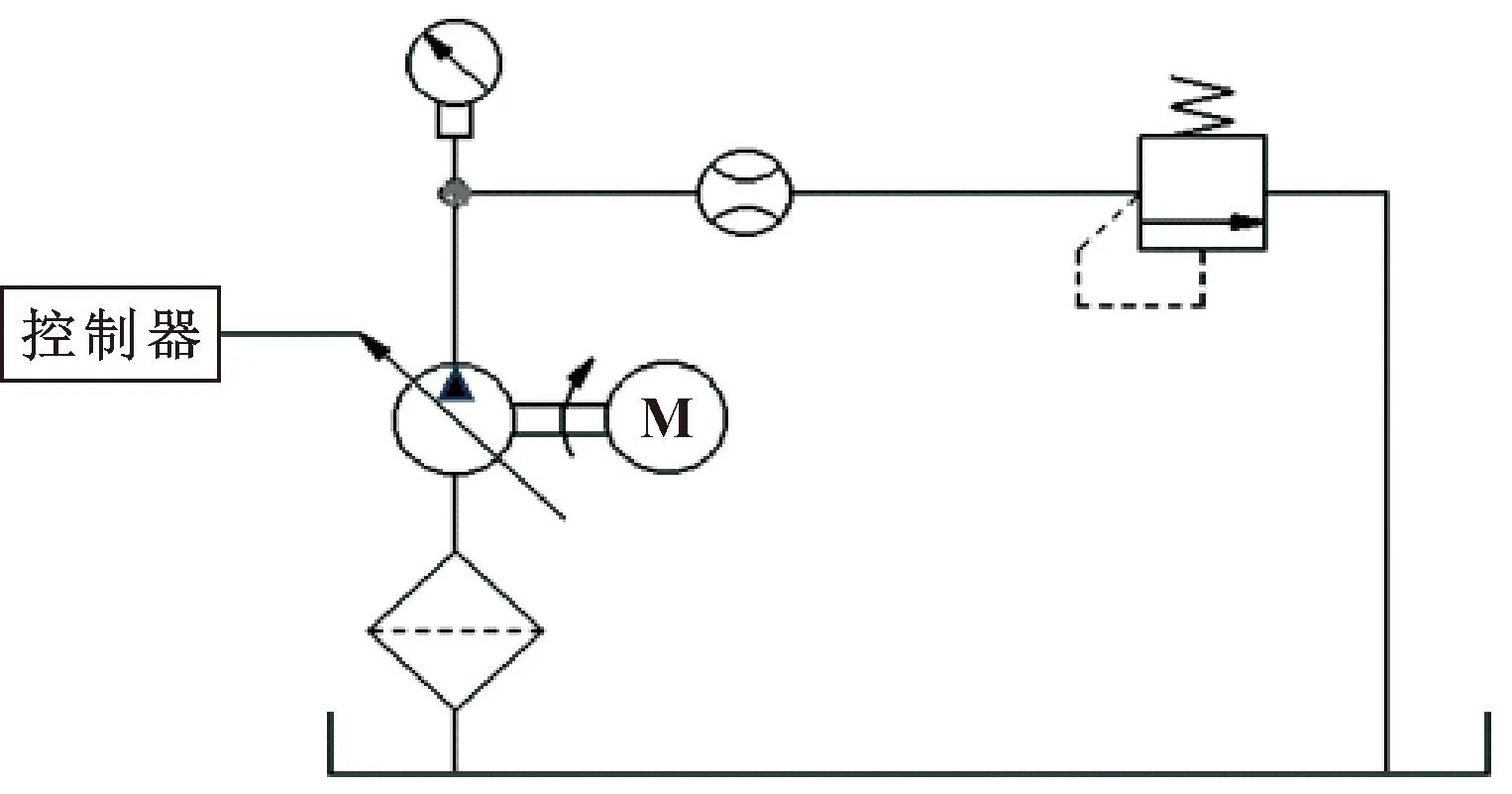

为了验证柱塞泵模型在动态条件下的建模准确性,依托泵-马达综合实验台,对柱塞泵的性能进行测试。图16所示为实验台液压原理,图17所示为泵-马达综合实验台,试验设备说明如表2所示。

表2 试验设备说明

图16 实验台液压原理

图17 泵-马达综合实验台

试验方案中以单泵作为研究对象,仿真中同样设置单泵参与仿真,在仿真模型中,使用可调溢流阀来模拟负载压力。

3.1 柱塞泵响应时间测试研究

设置柱塞泵负载压力为10 MPa,电机转速为1 700 r/min,从手柄最小开度快速推动至最大开度,进行2次重复性测试,采集柱塞泵流量变化的曲线,仿真流量和试验流量如图18所示。

图18 柱塞泵的响应时间测试

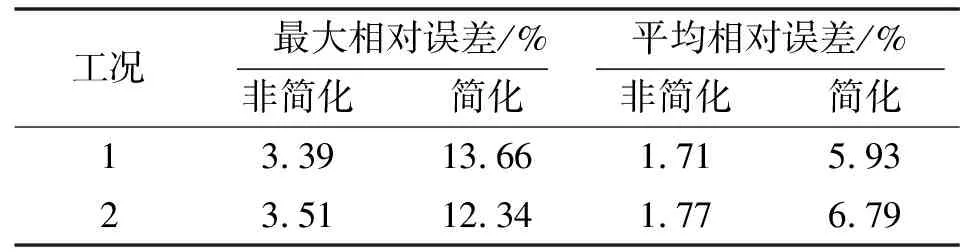

由于实验台选用的流量计最小量程为20 L/min,所以当流量小于20 L/min时会存在一定误差。当控制电流跨越死区或压力达到切断值时,会出现试验流量大于仿真流量的情况,但仿真和试验流量曲线在趋势上大致相符。观察3条流量曲线,试验结果会滞后于非简化模型仿真结果,这是因为液压系统对于控制电流存在一定滞后性,即存在响应时间;而简化模型由于模糊了机构间的机械关联,缺乏对机构运动关系的感知,响应明显迟缓。两种建模方法的最大相对误差和平均相对误差如表3所示。

表3 响应时间测试误差

3.2 柱塞泵冲击启停测试研究

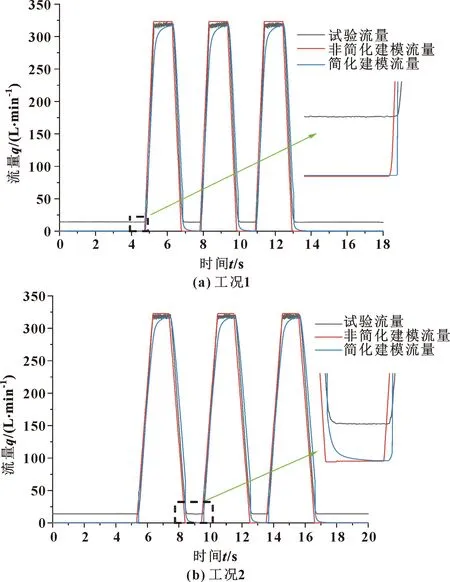

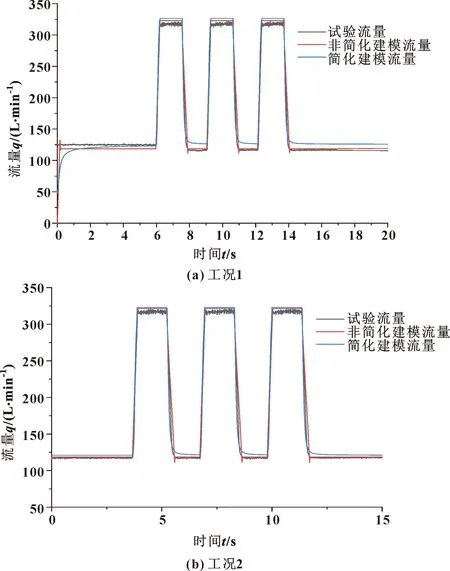

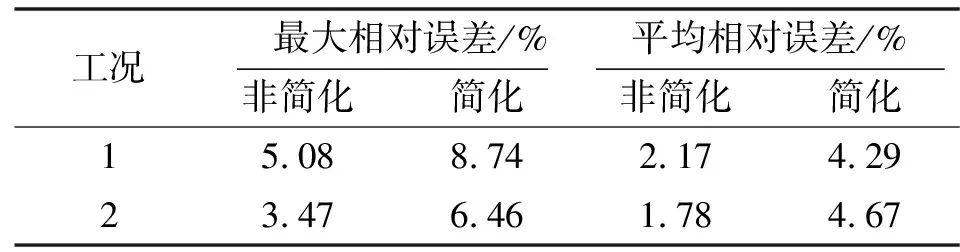

分别设置负载压力为5 MPa和10 MPa,电机转速为1 700 r/min,操控手柄至最大,维持3 s后,迅速放开手柄,进行2次重复性测试,采集柱塞泵流量变化的曲线,仿真流量和试验流量如图19所示。

图19 柱塞泵的冲击启停测试

在冲击启停测试中,在液压系统开启与闭合的瞬间,回路会产生较大的冲击振荡,流量处于波动中。两类建模仿真中流量几乎不会波动,流量上升、保持、下降的趋势和试验流量保持一致,模型搭建准确。两种建模方法的最大相对误差和平均相对误差如表4所示。

表4 冲击启停测试误差

4 结论

(1)结合柱塞泵各控制阀的特性,提出基于柱塞泵控制机构运动关联的非简化建模方法,搭建了功率-压力-电比例排量复合控制柱塞泵数字化仿真模型。

(2)仿真结果表明:减小工作压力梯度能有效减小因压力切断而造成的系统压力和流量振荡;柱塞泵的控制遵循电比例排量控制、恒功率控制、压力切断控制依次升高的控制准则。

(3)对比试验和仿真结果,试验中流量对比控制电流有一定滞后,存在响应时间;液压系统开启和闭合的瞬间会产生冲击振荡。对比了两类建模思想的仿真结果,考虑控制机构之间运动关联的非简化模型两项测试的最大相对误差分别为3.51%和5.08%,平均相对误差分别为1.74%和1.98%,均小于简化模型误差,且响应更敏锐。柱塞泵建模准确,为实时监测测绘数据、实现产品性能优化提供了重要途径,为数字孪生提供了模型支撑。