CRH2A/380A 平台动车组三级修检修范围及标准深化研究

吴国栋,张庆华,钱小磊

(1 中国国家铁路集团有限公司,北京 100844;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;3 北京纵横机电科技有限公司,北京 100094)

近年来,我国动车组修程修制改革持续深入推进,在确保安全、把握规律的前提下,通过开展大量科学论证和实践验证,基本实现了整车及部件检修周期和检修方式优化的既定目标,在减少检修频次、降低检修成本、提高运用效率等方面取得了显著效果[1-2]。随着动车组检修规模的日益增长和动车段自主检修的不断深入,也逐步暴露出部件检修范围偏大、检修标准过严及整车检修修时较长等方面的问题,严重影响检修效率效益。文中以CRH2A/380A 平台动车组三级修为例,坚持问题导向和目标导向,对优化动车组检修范围和检修标准的思路方法及解决方案进行探讨。

1 背 景

2007 年,CRH2A 型动车组投入运营,初期执行生产厂家推荐的45 万km 高级修周期间隔;2009年,原铁道部组织开展了将高级修周期延长至60万km 的研究,重点解决齿轮箱油、牵引电机轴承油脂的可靠性问题,经论证采取了高级修间隔内增加每30 万km 齿轮箱换油和牵引电机注脂等专项修项目,将CRH2A 型动车组高级修周期间隔由45 万km 延长至60 万km。

2014 年,对标其他平台动车组120 万km 高级修周期,为解决CRH2A/380A 平台动车组检修仍然过于频繁的问题,机辆部门组织开展了该平台动车组高级修周期延长至120 万km 的相关研究[3],重点解决原60 万km 三级修时S38C 车轴脱漆磁粉探伤、油压减振器性能检测、牵引电机分解修更换轴承油脂、轴箱定位节点刚度测试等检修项目取消后的运用安全问题。通过可行性论证、小批量实车验证、阶段总结、逐步扩大验证,2015~2020 年共实车验证700 余组次,验证期间动车组运行安全、状态良好。2021 年,CRH2A/380A 平台动车组高级修周期间隔正式全面延长至120 万km,历史性解决了不同技术平台动车组引进时检修周期不一致的问题,使之更好适应我国的检修管理体系,延长后高级修频次减少了一半,在提高检修运用效率的同时也大大降低了检修成本。

2 当前存在的问题

前期在CRH2A/380A 平台动车组高级修周期延长的研究中,更多关注60 万km 三级修时相应的检修项目在延长后如何保证质量安全,而对于原120 万km 四级修检修范围和内容的优化研究相对较少,在原四级修调整优化为三级修后,检修内容基本沿袭原来的范围。经过深入现场调研分析,同时对比其他平台动车组,CRH2A/380A 平台动车组三级修存在着下车分解检修项目较多、检修范围偏大,部分检修标准沿用新造标准,导致标准过严、检修偶换率偏高,受检修内容、配件周转、生产组织等因素影响的检修修时较长等问题。具体表现在以下几个方面:

2.1 检修范围偏大

动车组三级修主要定位是转向架分解检修和整车性能试验。经与其他动车组横向对比,CRH2A/380A 平台动车组三级修范围明显过大,如转向架检修中构架关键焊缝三级修需脱漆磁粉探伤(其他车型为四/五级修探伤);齿轮箱三级修为分解检修,因退卸齿轮箱还相应增加了轮座尺寸测量、探伤等工作;车体检修中间车钩需下车分解测试缓冲器性能,导致整车三级修需要解编,限制了动车段整列架车修能力和效率的发挥;调试作业需对车辆配线进行绝缘耐压测试,其他平台仅五级修进行,另外还存在较多对状态修未拆装或连接状态未变化的部件进行调试,以及整车和部件调试项目重复试验的情况。

2.2 检修标准过严

CRH2A/380A 平台动车组三级修部分检修标准简单沿用了新造标准,导致部件偶换率增高或无谓增加了处置时间,进而增加了检修成本,延长了修时。

(1)轴箱弹簧检测不合格率高。统计某动车段2022~2023 年底检修的1.4 万余组轴箱弹簧,其中3 300 组垂直度不满足要求,不合格率23%,主要原因是轴箱弹簧垂直度沿用了新造标准,没有根据长期运用后的客观变化情况制定检修标准,并且新造标准较国标还要严格。

(2)受电弓软连线状态检查更换率高。统计某动车段近两年三级修数据,受电弓软连线更换率高达95%,基本等同于必换件,更换原因主要为三级修规定受电弓软连线整根长度一半以上布满毛刺即需要更新,其他车型无此要求。

(3)排障、撒沙托架高级修研配组装工艺标准过严,导致研配不合格率高(某动车段统计为42%)。主要原因是在托架与安装臂组装前,完全按照新造组装工艺进行逐齿预组研配共11 次,每次均需用塞尺对托架和安装臂的各处配合面进行测量,任一位置不合格就需更换托架或安装臂重新研配,实际每个高级修间隔运行期间有可能用到的齿基本就在2~3 个。

2.3 检修修时较长

统计各平台动车组三级修修时情况,CRH2A/380A 平台平均修时在20 d 以上,相较CRH1A、380B、380D 等平台动车组15 d 左右的修时明显较长,分析主要原因有:

(1)调试项目多、检修范围大。CRH2A/380A平台三级修调试周期6~9 d,相比其他车型(如CRH380B 平台三级修调试2~3 d)明显偏高;CRH2A/380A 平台转向架检修周期7~9 d,相对其他车型的5~7 d 有所偏长,主要为齿轮箱分解检修和构架探伤检查耗时较长。

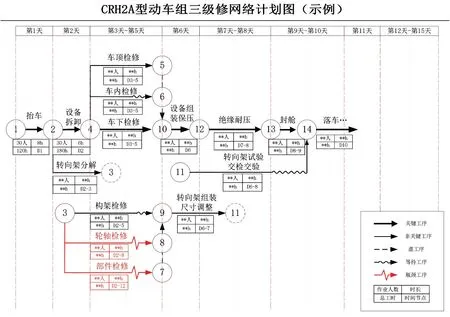

(2)检修工艺流程及生产组织不完善。目前动车段尚没有较好反映实际检修工艺流程的网络计划图,也缺少各环节检修实绩写实,不能很好掌握各工序匹配关系、识别瓶颈工序并采取有效对策,存在受瓶颈影响造成工序等待的情况,如蓄电池、干燥装置等部件的检修周期超出车体修时,造成车体等待而不能与转向架及时落成。

3 解决思路

针对上述CRH2A/380A 平台动车组三级修存在的问题,坚持目标引领和问题导向,遵循以可靠性为中心的维修(RCM)理论[4-5],按照以最少的维修资源消耗,保持和恢复装备固有可靠性及安全性的维修原则,运用系统思维、辩证思维和精准思维,对运维数据、故障规律、检修技术和经济性进行综合分析,科学确定检修项目、范围和标准,合理选择维修方式和策略,将检修内容、技术标准和生产组织作为一个有机整体进行统筹优化,既要避免过度修,又要防止失修。

(1)针对检修范围偏大、标准过严问题,进行多维分析,科学评判,逐步优化。借鉴近年来动车组修程修制改革经验,从设计标准、仿真计算、运维数据统计、横向对比分析、地面试验验证等多个环节、多个维度,综合评判检修内容优化的可行性,科学制定优化工作方案,严格进行方案评审,稳步开展实车验证。

(2)针对检修修时偏长问题,坚持系统观念,进行整体分析,解决主要矛盾。影响修时的因素有检修范围的原因,更重要的是工艺流程和生产组织的问题,因此要系统梳理并制定完整的检修网络计划图,找出各工序间先后和串并行关系,重点针对修时瓶颈工序(或控制性工序)进行深入剖析,研究提出优化方案。

(3)根据检修优化项目的重要程度和难易程度,分级分类,稳步推进。对于较原修程修制变动较大、影响安全/秩序的项目,机辆专业管理部门统一研究,严格制定工作方案并据此开展相关的试验验证和总结评审,履行相关决策程序后稳步推广实施;对于相对简单的检修工艺流程、工艺方法、工艺标准等方面的优化项目,由检修单位履行必要的方案验证写实、评估审核等流程后逐步推进实施。

4 优化方法

动车组全寿命周期内的性能和质量演变规律,是设计、制造、运用、检修多方面长期综合作用的结果,通过对产品原设计性能、结构功能原理、长期运维表现等进行充分分析,对既有标准进行审查和修订,是检修范围和标准优化的重要途径。在此基础上,从生产管理和手段提升入手,持续改进工艺流程、工艺方法和生产组织方式,不断压缩检修修时,提高生产效率。具体分析优化方法举例如下:

(1)设计源头分析优化。动车组转向架构架理论上为无限寿命设计,CRH2A/380A 平台动车组新造和服役构架均通过了1 000 万次台架疲劳试验,理论上可以满足全寿命周期服役。统计十余年来CRH2A/380A 平台动车组全部1.8 万余个构架历次高级修磁粉探伤结果,均未发现疲劳裂纹,检测的构架尺寸均未超限,且随里程无明显变化,因此取消首轮五级修前的三/四级修构架关键焊缝探伤基本可行。对于CRH2A/380A 平台动车组中间车钩120 万km 修程需下车分解修的问题,主要是由于其缓冲器压缩高/自由高检测不合格率高而需要更换,原因是缓冲器设计选型时的定位即120 万km 进行下车检测,目前已开发装用了新型缓冲器,提升了相关性能指标,且经过运用120万km 后的拆解检测试验,缓冲器性能符合指标要求,可以运用两个高级修间隔,因此中间车钩三级修由分解修优化为状态修可行,相应地,CRH2A/380A 平台动车组三级修可以实现整列架车修。

(2)功能原理分析优化。受电弓软连线的作用主要是避免电流通过轴承导致轴承发热、损坏,经分析软连线毛刺异常情况对正常受流影响很小,且横向对比发现其他车型高级修均无软连线毛刺、断丝相关要求,因此取消CRH2A/380A 平台动车组三级修毛刺、断丝要求,仅规定断线大于10%或断股时更新可行。此外,通过分析排障、撒沙托架与安装臂配合受力状态,将高级修全齿研配11 次优化为选取每个高级修期间可能用到的3个有效齿进行研配,可以保证安全运用,同时大大减少了工作量。

(3)运维数据分析优化。统计CRH2A/380A平台动车组电动空气压缩机、辅助空气压缩机、制动控制装置、停放制动控制装置、S39 乙气压开关、牵引变压器风机、高压隔离开关、中央/终端及显示控制装置等部件三级修原分解修的状态数据、运用及检修故障数据,经分析论证三级修优化为状态修可行后,开展实车跟踪验证,对比分析优化前后故障率变化情况,跟踪过程中专项抽检测试,跟踪至四级修入修后详细分解检查和性能测试,基于大量运维数据支撑检修项目的优化。

(4)工艺流程分析优化。通过工艺写实,建立反映实际检修工艺流程的网络计划图,能够直观表达各工序先后和串并行关系,明确体现修时瓶颈工序、各工序人员数量、作业时长等信息。同时通过流程梳理,分析发现部件与整车重复的试验项目,以及可以由整车调试工序前移、提前确认功能和处置故障的项目等,提出三级修电气调试和功能确认试验项目优化建议。

(5)工艺方法分析优化。通过开展自动涡流探伤工艺方法研究,实现不脱漆状态下构架探伤(首轮五级修及后续修程涉及),预计可实现构架探伤周期由24 h 压缩至3 h。通过开展齿轮箱带轮跑合试验参数优化,CRH2A 平台动车组齿轮箱跑合时长由2.5 h 压缩至1.5 h,CRH380A 平台动车组齿轮箱跑合时长由3 h 压缩至1.25 h。

(6)生产组织分析优化。通过状态修工序分割重组、最小作业单元调整、减少工序交叉等待、转向架各工位节拍化作业等,提高检修效率;通过人员增配和内部调配,实行新增平行作业小组、增加作业班次(部分工序双班制),满足修时压缩工艺策划;通过优化串并行工序结构、增设智能工装等方式,减少调试作业时间;通过适量增加周转件储备,满足换件修节拍需要。

5 优化成果

针对不同的问题采用上述不同的优化方法,CRH2A/380A 平台动车组三级修实现了多项检修范围和标准的优化,如构架取消首轮五级修前的三/四级修焊缝探伤,调试取消线间绝缘测试及耐压试验,齿轮箱、中间车钩和制动、牵引系统相关部件由分解修优化为状态修,轴箱弹簧垂直度、受电弓软连线、撒沙/排障托架检修标准优化等。

此外,参考工程行业相关标准[6],探索确定了动车组检修网络计划图的编制规范,通过采用以箭线及其两端节点编号表示工作,包含整体作业时间及各工序作业时间、作业人数、工时等信息的双代号网络图,梳理出关键工序、瓶颈工序、等待工序及各工序间的串并行关系,用于指导动车段进行工艺流程的优化。以CRH2A 型动车组三级修为例,网络计划如图1 所示。

图1 CRH2A 型动车组三级修网络计划图

6 结束语

铁路机车车辆修程修制改革是一项长期而艰巨的系统工程,在前期已基本实现整车及部件检修周期延长和检修方式优化的基础上,部件检修范围和检修标准的优化将是当前和今后一段时期机辆系统面临的重要研究课题和挑战,需要集合各方资源和力量,持之以恒、长期不懈的奋斗,才能满足新时代铁路高质量发展对机车车辆运维管理的要求。