轨道车辆制动产品橡胶件加速寿命试验研究

王 瑞,金 哲,金宇智,韩海山,郑林祺,樊贵新,邵 林

(1 北京纵横机电科技有限公司,北京 100094;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

城市轨道车辆和复兴号动车组制动产品在国内已投入运营多年,而且很多制动产品完成了以6 年或12 年为周期的高级修,大量收集了高级修周期内的制动产品性能数据。但是制动产品橡胶件能否继续使用到下一个检修阶段或能否延长检修周期,尚无理论和试验支撑,因此经常发生过度修或欠修的情况,导致制动产品的检修成本居高不下,或者给轨道车辆的运营埋下严重的安全隐患。

在运营过程中,除了制动产品本身的性能衰减外,橡胶件的性能是限制制动产品使用寿命的主要因素之一。虽然橡胶件不属于尖端技术产品,但是对制动产品来说是非常关键的部件,甚至决定制动产品的使用寿命。不同配方、不同环境对橡胶件性能的影响非常明显,因此通过简单的疲劳试验无法分析和验证成品橡胶件的使用寿命。

加速试验是为缩短试验时间,在不改变故障机理和故障模式的前提下,用提高应力水平的方法进行的寿命试验[1],但是尚缺乏适用于制动产品橡胶件的、具备可操作性的加速寿命试验方法,需要深入研究。

1 制动产品橡胶件失效机理

力学载荷、环境条件、配方是橡胶件疲劳寿命的主要因素。在使用过程中,橡胶件对于应力—应变条件非常敏感,其中最主要的影响因素有应力、应变波形、应变速率等。当最小应变与载荷比较大时,裂纹尖端的应变伸长和钝化效应会引起橡胶结晶,阻碍裂纹增长。

在高温环境下,橡胶的内部高聚物的分子链产生断裂,形成非常活跃的游离基,这些游离基进一步引起橡胶高分子链的裂解或交联,并使之发生变化,最后导致橡胶高分子材料老化变质。如果空气中的湿度过高,橡胶会在固体表面附着一层肉眼看不见的水膜,水膜与空气中的酸性气体作用而具有稀酸性质。水膜中的水分子通过橡胶的毛细孔和分子间隙渗透、扩散到其内部,使其绝缘性能降低、体积膨胀变形,加速老化变质[2]。

制动产品橡胶件主要有膜板、O 型圈、K 型圈等,起到静密封和动密封的作用。无论是静密封还是动密封,制动产品橡胶件都会受到外部应力载荷和高温高湿等环境影响,而且橡胶件是热的不良导体,在摩擦中产生热和表面破坏,最后造成磨损和磨耗,因此使用一段时间后,会出现橡胶件拉断、开裂、压缩永久变形、拉伸永久变形、拉伸蠕变等失效模式,使制动产品漏泄或内部窜风。

2 加速试验方法

2.1 剩余压缩变形与老化时间模型

橡胶样块压缩永久变形的大小,涉及到硫化橡胶的弹性与恢复。如果分子链的伸张引起橡胶的变形,橡胶样块的弹性将决定变形的恢复,如果橡胶样块的变形还伴有网络的破坏和分子链的相对流动,此变形不可恢复,与弹性无关。

在选定的测试温度下,把所选的性能(压缩永久变形)的数值变化看作是时间的函数,继续该步骤直至达到相应性能的临界值为止,从而得出在该温度下老化的失效时间,以所获得的失效时间数值与温度的函数作出阿累尼乌斯图[3],如图1所示。

图1 橡胶样块压缩永久变形示意图

计算压缩永久变形公式为式(1):

式中:τ为压缩永久变形;H0为试验前橡胶样块厚度;Hmin为压缩试验中橡胶样块最小厚度;Ht为试验t(小时)时间后橡胶样块恢复厚度。

根据压缩永久变形,可求得橡胶样块的剩余压缩变形1-τ为式(2):

由橡胶件的失效机理可知,不同配方橡胶件的压缩变形原理相同,只是压缩永久变形阈值有一定的差异。因此,必须通过大量的试验获得不同配方橡胶材料的永久压缩变形数据。如果已积累各种橡胶材料永久压缩变形数据,就可以通过文中的试验方法进一步研究橡胶件成品的加速寿命试验,从而获得成品橡胶件的寿命。

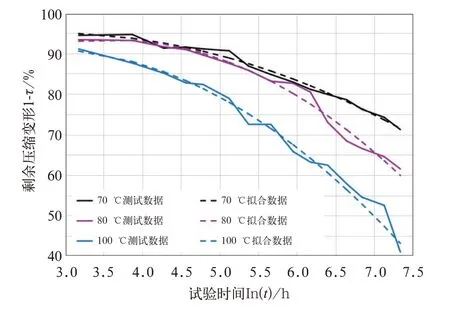

NBR70 丁腈橡胶是制动产品主要采用的橡胶件,其永久变形数据具有很高的代表性,加速寿命试验方法均适用于其他橡胶件。在70、80、100 ℃这3 种不同老化温度下,依据GB/T 20028 标准的试验程序进行了橡胶样块的永久压缩变形测试试验。各温度老化试验用的试样,应该用同一批胶料一次性制备,试样规格要符合 GB/T 7759.1 标准[4]。测定每个试验点压缩永久变形的试样不得少于 3 个,试样硫化条件为170 ℃×13 min。

结合公式(2)的方法,获得不同温度和不同试验时间情况下的橡胶样块剩余压缩变形,绘制出NBR70 丁腈橡胶样块的阿累尼乌斯图,如图2所示。

图2 剩余压缩变形与老化时间

根据试验数据,将拟合出对应于70、80、100 ℃的橡胶老化试验时间t与剩余压缩变形1-τ的对应关系式为式(3):

2.2 老化时间与试验温度模型

由橡胶件失效机理可知,制动产品橡胶件的寿命与温度的关系非常密切,而且橡胶的化学反应速率通常随温度的升高而加快,而且成指数关系,可以用Arrhenius 公式来定量描述。橡胶件的老化速率与温度的关系为式(4):

式中:k为反应速率的常数;A为指数因素;R为摩尔气体常量;E为活化能;T为热力学温度。

由公式(3)可求得不同剩余压缩变形条件下,老化时间与试验温度的对应关系,见表1。

表1 老化试验时间与试验温度

通过表1 可求得,老化试验时间与老化试验热力学温度之间的关系为式(5):

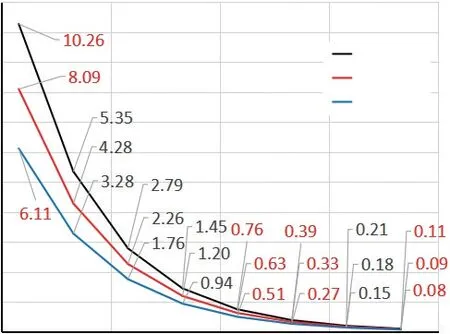

一年的试验日期假设为360 天时,不同环境温度下的老化时间如图3 所示。由图3 可知,在30 ℃(303.15 K)试验温度下,老化试验6.11 年后NBR70 丁腈橡胶的剩余压缩变形为57%;老化试验8.09 年后剩余压缩变形为54%;老化试验10.26年后剩余压缩变形为51%。即老化时间延长2 年左右时,剩余压缩变形由57%降低为54%,老化试验延长4 年左右时,剩余压缩变形由57% 降低为51%。

图3 老化时间与试验温度

为了缩短老化试验的时间,在加速寿命试验时,应该根据实际情况选择合适老化试验温度和老化试验时间。根据老化试验与试验温度模型可知,老化试验温度提高至70 ℃(343.15 K)时,剩余压缩变形达到57%需要0.51 年,达到54%和51%分别需要0.63 年和0.76 年,需要进行0.12 年和0.25 年的老化试验。

如果把老化试验温度提高至80 ℃(353.15 K),剩余压缩变形达到57% 只要进行0.27 年老化试验,老化试验温度提高至100 ℃(373.15 K)时,只需要0.08 年老化试验,而且在此基础上继续老化0.06 年/0.12 年或0.015 年/0.029 年时,剩余压缩变形分别达到54%和51%。

可见,对于剩余压缩变形为57% 的橡胶样件来说,在80 ℃老化试验温度下验证8 年和10 年使用寿命,其加速老化试验时间要比70 ℃老化试验温度能缩短0.06 年和0.13 年;在100 ℃老化试验温度下可缩短0.11 年和0.22 年,有效缩短试验时间,能降低试验成本。

3 试验验证

3.1 试验对象的选择

由于橡胶样块和成品的应力条件不同,橡胶样块的寿命试验不能很好地反映出橡胶件成品的寿命特性,因此在不破坏橡胶件成品工作状态的前提下进行橡胶件加速寿命试验。为了缩短加速寿命试验时间,选取3 个已运营使用6 年的空重阀进行80 ℃下的加速寿命试验,再选取3 个空重阀进行100 ℃下的加速寿命试验。空重阀内部结构及组成如图4 所示。

图4 空重阀内部结构及组成

空重阀是由主阀体、调整支点杠杆、支承杠杆、作用部鞲鞴、总风部、止回阀部、称重部鞲鞴、弹簧座1、滚轮和弹簧座2 等部件组成。2 个转向架的空簧压力进入空重阀主阀体后,称重部鞲鞴对其进行平均,并作用于调整支点杠杆上。作用力以滚轮作为支点,通过支承杠杆的杠杆作用,与作用部鞲鞴进行平衡,输出与空簧压力成比例的制动压力,实现制动压力随载重的变化而调整。

空重阀内部橡胶件如图5 所示。由空重阀内部结构组成和工作原理可知,作用部鞲鞴和称重部鞲鞴都配有不同规格的橡胶膜板,在空重阀工作过程中,该膜板表面受到压缩空气压力的作用力,同时膜板将起到动密封作用。不仅如此,总风部和止回阀部也分别配有橡胶O 型圈,该O 型圈将起到静密封作用。可见,空重阀既有橡胶膜板,又有O 型圈,而且能反映出动密封、静密封和橡胶表面的受力情况,具有很好的代表性。

图5 空重阀内部橡胶件

3.2 试验验证

为了更真实地模拟橡胶件的实际老化工况,采用了高温加速和工作应力结合的综合加速试验方法。根据老化时间与试验温度模型,在正常环境温度下加速老化6 年就相当于80 ℃高温下加速老化0.27 年,因此在80 ℃下只要进行0.06 年(520 h)就相当于正常环境温度下运营2 年。在100 ℃下,只要进行0.015 年(130 h)就相当于正常环境温度下运营2 年。

以8 h 为一个加速循环周期,把高温老化箱的温度由常温上升至80 ℃,在此期间,以12 s 为一个循环周期,给3 个空重阀依次输入300、400、500 kPa 的空簧压力,模拟空重阀在不同车重下的紧急制动压力的输出。同样的方法,再选取3 个空重阀把高温老化箱的温度由常温上升至100 ℃进行高温综合加速寿命试验。综合应力可靠性剖面如图6 所示。

图6 综合应力可靠性剖面

空重阀工作应力模拟试验原理如图7 所示。通过3 个减压阀,将1 000 kPa 压缩空气分别调整为300、400、500 kPa,模拟不同车重所对应的空簧压力,然后以4 s 为一个周期,通过工控机依次控制对应的3 个电磁阀开启和关闭,给试验用空重阀施加工作应力。

图7 工作应力模拟试验原理

按此方法,在8 h 的温度应力周期内,共施加7 200 次工作应力。在80 ℃下,高温综合加速寿命试验共进行65 个温度应力循环,可施加468 000 次的工作应力。在100 ℃下,共进行16 个温度应力循环,施加117 000 次的工作应力。

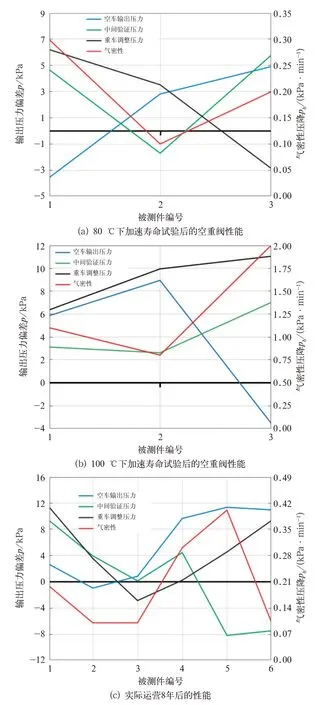

为了实时掌握空重阀橡胶件的状态,每10 个温度应力周期进行一次空重阀的性能测试。在80 ℃下经过520 h,在100 ℃下经过130 h 的高温综合加速寿命试验后,6 个空重阀的紧急制动输出压力和气密性均满足技术要求,而且性能变化基本稳定,并没有明显的衰减。另外,从已经运营8 年的某广州地铁车辆中抽选了6 个空重阀,并对空重阀进行了性能测试。

加速寿命试验结束后的性能测试结果和实际运营8 年的空重阀性能测试结果如图8 所示。主要针对与橡胶件关联的空重阀输出压力和气密性。由图8 可知,加速寿命试验结束后的空重阀和实际运营8 年后的空重阀的空车输出压力、中间验证压力和重车调整压力均在±15 kPa 允许偏差范围内,而且气密性压降也能满足5 kPa/min 的气密性要求。

图8 空重阀性能测试结果

通过寿命试验验证,证明了空重阀的NBR70丁腈橡胶件在车辆的运营环境下能够正常使用8年,而且通过实际运营8 年的空重阀性能对比可知,研究的加速寿命试验方法有效可信,能够真实地反映出橡胶件的实际老化情况。

4 结论

根据轨道车辆制动产品常用的NBR70 丁腈橡胶样块的材料特性建立了剩余压缩变形与老化时间模型,推导出了老化时间与试验温度的关系,并通过高温综合加速寿命试验和实际运营产品的性能测试结果验证了NBR70 丁腈橡胶件加速寿命试验方法。

(1)提出的高温综合加速寿命试验方法综合考虑了温度和工作应力对橡胶件的影响,确定了老化时间与试验温度之间的关键参数。

(2)加速寿命试验后的性能测试结果和实际运营8 年的空重阀性能测试结果均满足橡胶件性能要求,试验结果能够真实地反映出橡胶件材料特性的实际变化情况。

(3)性能测试结果表明,高温综合加速寿命试验方法能有效推进橡胶件的寿命试验研究,对橡胶件的寿命研究具有较高的理论指导意义。

(4)NBR70 丁腈橡胶是制动产品最常用的橡胶材料,该橡胶件的加速寿命试验方法及验证对其他配方的橡胶材料具有普遍意义。