机电管线用装配式支吊架抗震性能试验研究

孙 彬,张雪芳,张晋峰,王景涛

(1. 中国建筑科学研究院有限公司,北京 100013; 2. 建研院检测中心有限公司,北京 100013)

0 引言

随着建筑主体结构抗震性能的不断提高,地震造成的灾害和损失主要集中于非结构构件,以建筑管道及其支撑体系的破坏最为典型[1-4]。2006年夏威夷地震中,医院的喷淋管道系统发生严重损坏,消防用水大面积泄漏,导致49名患者撤离到帐篷内居住数周[5];2008年汶川地震,部分建筑主体结构并未倒塌,但非结构构件损坏造成了人员伤亡和财产损失[6];2010年智利地震,因非结构构件和消防管道损坏导致当地最大的2个机场被迫关闭,12家医院超过75%的功能设施瘫痪[7];2011年东北太平洋地震,灾害调查结果显示消防系统损失占建筑全部损失的37%[8]。

装配式支吊架是确保机电管线与建筑结构可靠连接的重要非结构构件,研究其抗震性能对于预防地震可能引发的次生灾害、保障建筑使用安全以及生命财产安全具有重要意义。TIAN等[9]对布置不同支撑形式的3个足尺管线系统进行了动态荷载试验,发现布置抗震支撑设施的管线系统性能好于未布置抗震支撑的管线系统,且未布置抗震支撑的管线系统的管线接头、悬吊螺杆等均发生了损坏;LIN等[10]对带有支架的水平管道系统进行了振动台试验,结果表明管道连接失效是管道系统的主要破坏原因;HOEHLER等[11]对装有支吊架的7层足尺剪力墙结构进行了振动台试验,结果表明,随着支吊架位移的增加,管道体系刚度下降,频率逐渐减小;ATTARI等[12]对不同截面形式的支吊架进行了振动台试验,发现支吊架连接构件出现滑移时,由于滑移错位后被再次锁定,支撑系统依然能够保持较好的刚度和强度;MALHOTRA等[13]确定了支吊架部件在极限荷载下能够承受的循环加载次数,并给出了测试支吊架部件承载力的试验加载制度;罗干等[14]开展了支吊架连接件的拉伸试验和数值分析,得到了抗震连接构件的极限承载力及破坏形式;尚庆学等[15]开展了3种不同类型单杆抗震支吊架的低周往复荷载试验,通过易损性分析确定了FM 1950规定的位移限值下各类抗震支吊架的极限承载力[16];国内外学者针对管道系统的抗震性能进行了大量的研究,但是关于支吊架试件抗震性能的研究相对较少。

GB 50981—2014《建筑机电工程抗震设计规范》[17]是建筑机电抗震的设计依据,规定了抗震支吊架的基本设计要求,并未给出详细设计方法,该标准于2019年启动修订并已完成报批;GB/T 37267—2018《建筑抗震支吊架通用技术条件》[18]规定了抗震支吊架的性能测试方法,该方法源于美国标准FM 1950,仅适用于单杆防晃支吊架,并不适用于门型支吊架,该标准于2021年启动修订;GB/T 38053—2019《装配式支吊架通用技术要求》[19]是针对支吊架的产品标准,规定了支吊架部件的力学性能,并未给出组件性能的测试方法。

为了研究装配式支吊架的破坏机理、抗震性能及影响因素,针对两类门型支吊架开展了拟静力试验,分析不同类型试件的破坏现象、滞回曲线、骨架曲线及其特征值、刚度和强度退化情况、耗能能力及延性特性等。研究成果可为支吊架产品的标准制定、设计施工、质量检验及工程应用提供参考依据。

1 试验概况

1.1 试件设计

为考察节点连接形式和抗震连接件类型对支吊架抗震性能的影响,综合考虑工程实际应用情况,设计了A、B两类门型支吊架,每类试件考虑带斜撑和不带斜撑2种情况,试件参数如表1所示。

表1 试件参数Table 1 Parameters of specimens

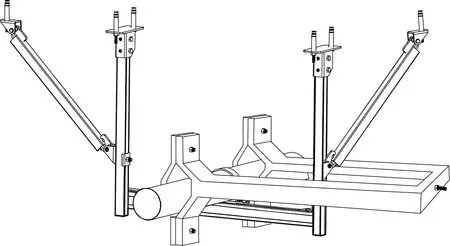

A类试件的杆件采用横截面41 mm×41 mm×2 mm的单拼C型槽钢,槽钢立柱和横梁采用直角连接件相连并依靠槽钢齿牙和旋翼螺母齿槽的咬合作用实现连接。槽钢立柱和建筑主体结构采用底座连接件相连,立柱与底座连接件的连接依靠槽钢齿牙和旋翼螺母齿槽的咬合作用,斜撑通过底座型抗震连接件与槽钢立柱相连,斜撑与立柱安装角度为45°,示意图如图1所示。

图1 带斜撑门型支吊架示意图Fig.1 Schematic diagram of supports and hangers with seismic bracing

B类试件的杆件采用横截面21 mm×21 mm×2 mm的双拼C型槽钢,在槽钢横梁上下侧均设置直角连接件,依靠槽钢齿牙和旋翼螺母齿槽的咬合作用实现连接,底座连接件采用螺栓对穿连接,斜撑通过铰链型抗震连接件与槽钢立柱相连。

节点连接形式照片如图2所示,抗震连接件照片如图3所示。

图2 节点连接形式Fig.2 Joint connection

图3 抗震连接件Fig.3 Seismic connectors

1.2 加载方案

本次试验仅考虑水平地震作用对管道的影响。为避免多套支吊架加载时由于安装误差导致的试验结果不准确问题,研发了一套加载装置,可针对单套支吊架进行加载,加载示意图如图4所示,带斜撑试件测试安装照片如图5所示。

图4 试件加载示意图Fig.4 Schematic diagram of loading

图5 试件测试安装照片Fig.5 Installation photo of specimens

根据FEMA 461[20]建议的加载程序,采用变幅位移控制加载,加载频率为0.05 Hz。首先确定初始加载位移Δ0,后续加载位移Δi按1.4Δi-1进行增幅,每级位移循环2次,直至试件破坏或荷载下降至0.85倍的峰值荷载时停止加载,加载曲线示意图如图6所示。

图6 加载曲线示意图Fig.6 Schematic diagram of loading curves

1.3 加载装置稳定性测试

为考察试验装置加载的稳定性,试验开始之前分别对3套同规格型号的门型支吊架进行低周往复循环加载,得到试件的滞回曲线,如图7所示。由图可知,3套支吊架的滞回曲线基本重合,极限承载力最大差值不超过4.4%,屈服承载力最大差值不超过6.8%,验证了采用该试验加载装置对单套支吊架加载是可行的,试验结果离散型较小,具备良好的稳定性。

图7 稳定性测试试件滞回曲线Fig.7 Hysteretic curves of specimens for stability tests

2 试验结果与分析

2.1 试件破坏形式

各试件的典型破坏照片如图8所示,各试件的受力性能及破坏情况如下:

图8 试件破坏形态Fig.8 Failure phenomenon of specimens

1)试件A1:初始加载时,试件变形主要集中在管箍处;随着位移增加,槽钢底座连接件处旋翼螺母出现滑移,并将槽钢凹形槽口向外挤压出鼓包,直角连接件处的旋翼螺母也出现滑移;当加载位移达到60~90 mm时,试件整体侧向变形显著,滑移增多,承载力不再上升;当加载位移为92.07 mm时,与直角连接件相连的槽钢齿牙被磨平,旋翼螺母和槽钢齿牙的咬合连接失效(图8(a)),同时槽钢底座连接件处旋翼螺母将槽钢凹形槽口撕裂发生拔出破坏(图8(b)、(c)),但槽钢立柱并未弯曲。试验停止时,试件直角连接件和槽钢底座连接件处的连接失效。

2)试件A2:初始加载时,由于两侧抗震斜撑的支撑作用,主体杆件变形相对较小,管箍变形较大;随着位移继续增加,管箍连接处旋翼螺母出现滑移,最终发生滑脱破坏(图8(d)),直角连接件处旋翼螺母出现滑移但并未失效,底座连接件、抗震斜撑和抗震连接件全程未见明显塑性变形。试验停止时,试件管箍与槽钢横梁的连接失效。

3)试件B1:初始加载时,变形主要集中在管箍处;加载过程中,由于缺少两侧抗震斜撑的约束作用,试件侧向变形逐渐增加;当加载位移达到60~90 mm时,与底座连接件接触位置的槽钢变形较大(图8(e)),槽钢横梁上侧直角连接件出现滑移;当加载位移大于90 mm时,横梁上侧直角连接件发生滑脱破坏,底座连接件未见明显塑性变形,仅在横梁上侧的直角连接件处发生破坏(图8(f)),槽钢立柱发生明显侧向弯曲(图8(g)),主体杆件性能得到充分发挥,故试件B1的承载力大于试件A1。

4)试件B2:初始加载时,主体杆件变形相对较小,管箍变形较大(图8(h));随着位移继续增加,管箍连接处旋翼螺母出现滑移直至破坏,抗震斜撑和抗震连接件全程未见明显塑性变形。试件B2破坏特征与试件A2相似,均是管箍连接处旋翼螺母发生滑脱破坏,但试件B2极限承载力小于试件A2。

总体来看,无斜撑试件易在直角连接件或槽钢底座连接处失效,带斜撑试件易在管箍连接处失效,故无斜撑试件应加强节点连接件的设计,带斜撑试件应加强管箍处连接。

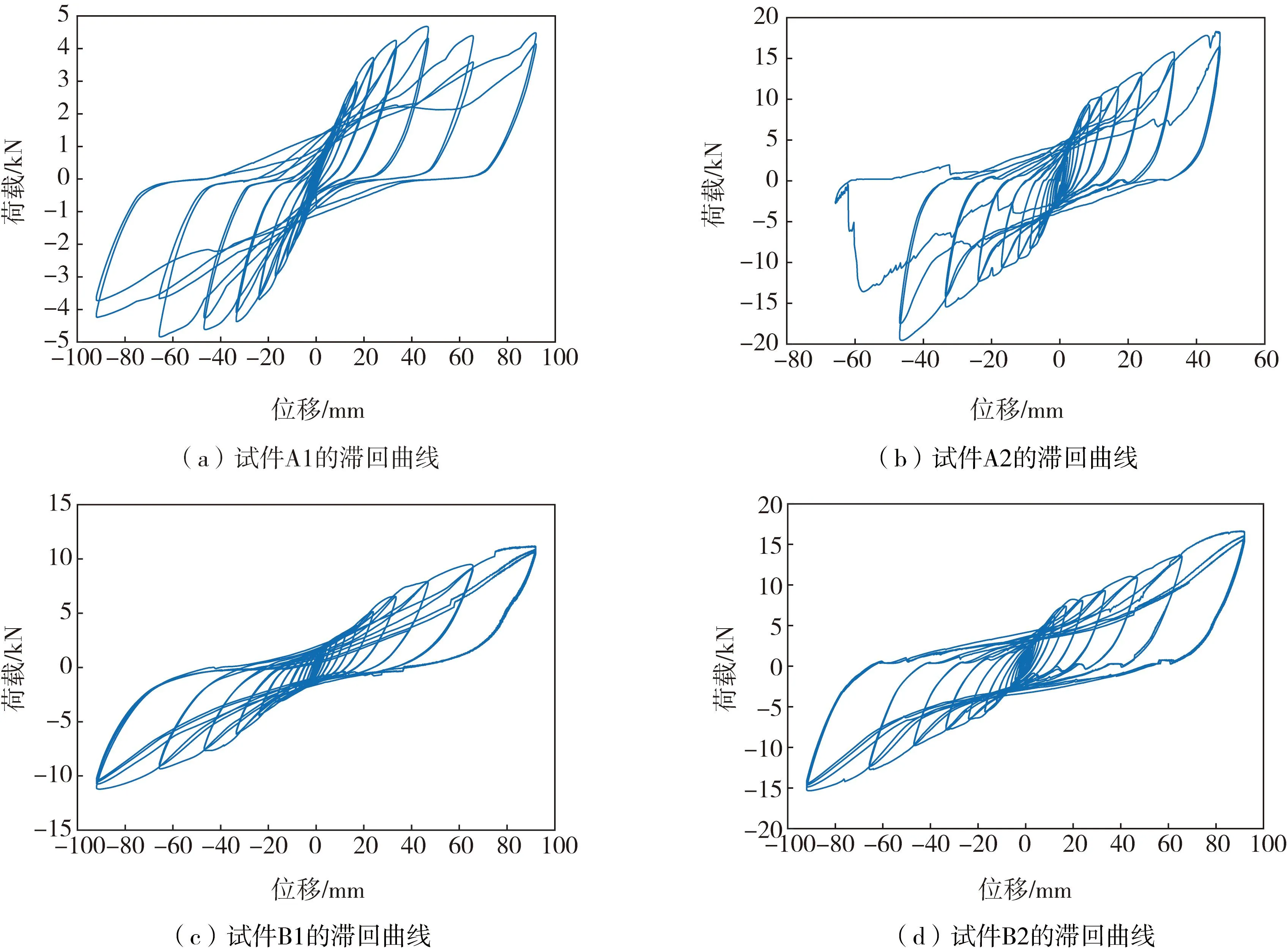

2.2 滞回曲线

各试件的滞回曲线如图9所示。由图可知,加载初期,试件均处于弹性阶段,荷载和位移基本呈线性关系,卸载时残余变形很小,滞回环呈细长梭形;随着位移增加,试件由弹性阶段进入弹塑性阶段,连接节点处先后出现滑移,滞回曲线斜率发生变化,并逐渐向位移轴方向倾斜,残余变形增加,滞回环趋于饱满;加载后期,节点连接处滑移增多,试件塑性变形不断发展,曲线斜率随着荷载往复加载的次数减小,残余变形持续增加,试件承载力到达峰值荷载后开始下降,刚度退化明显,同一加载等级对应的2次循环的滞回曲线重合度降低,第二次循环加载的峰值荷载和曲线斜率明显低于第一次循环。

图9 滞回曲线Fig.9 Hysteretic curves

初始加载时试件A2、试件B1和试件B2的滞回环呈梭形,表明其具备较好的抗震性能;随着加载位移增加,试件连接节点出现滑移,滞回环由梭形逐渐过渡为弓形;加载后期,试件塑性变形不断发展,滞回环由弓形最终变为耗能能力较差的倒S形。试件A1的滞回曲线前期变化与其他试件相似,但试件破坏时,试件A1的滞回环由弓形变成了耗能能力最差的Z形。

2.3 骨架曲线

将滞回曲线同向各次加载的荷载极值点相连得到骨架曲线,如图10所示。

图10 骨架曲线Fig.10 Envelope curves

由图10可知:①试件A2的承载力和弹性刚度远大于试件A1,试件B2的承载力和弹性刚度大于试件B1,表明抗震斜撑能显著提高门型支吊架的抗震性能;②试件B1的承载力和弹性刚度大于试件A1,试件B1仅在直角连接件处发生滑脱破坏,而试件A1在直角连接件及槽钢底座连接处均出现滑脱,说明螺栓对穿连接的性能优于齿牙咬合连接;③试件B1性能优于试件A1,但试件A2的承载力和弹性刚度却远大于试件B2,说明抗震连接件是带斜撑试件抗震性能的主要影响因素,且底座型抗震连接件具备较好的抗震性能。

2.4 骨架曲线的特征点

将骨架曲线最高点对应的荷载和位移定义为极限荷载和极限位移;破坏荷载取0.85倍的极限荷载,相应的位移为破坏位移,屈服荷载和位移采用通用屈服弯矩法确定。

各试件的骨架曲线特征值如表2所示,由表可知:①试件A2的正向(负向)极限承载力和屈服承载力分别较试件A1提高了290.2%(308.4%)和242.5%(246.9%),试件B2的正向(负向)极限承载力和屈服承载力分别较试件B1提高了47.0%(35.3%)和37.4%(16.7%);②试件B1的正向(负向)极限承载力和屈服承载力分别较试件A1提高了141.9%(137.7%)和93.4%(100.0%);③试件A2的正向(负向)极限承载力和屈服承载力分别较试件B2提高了9.7%(27.0%)和28.8%(48.7%)。

表2 骨架曲线特征值Table 2 Eigen values of envelope curves for specimens

2.5 强度退化

采用同级荷载强度退化系数λi来评估试件强度退化情况,表达式为

λi=Pji/Pj1

(1)

式中:Pji为第j级加载位移(Δ/Δy=j)时,第i次加载循环的峰值点荷载,本文i为2;Pj1为第j级加载位移(Δ/Δy=j)时,第一次加载循环的峰值点荷载。

试件同级荷载强度退化曲线如图11所示,该曲线反映试件承载力随循环次数增加的变化情况。PD和ND分别表示强度退化曲线的正向和负向。由图11可知:①当加载位移小于65 mm时,试件A1的正负向强度退化系数均大于0.9,强度退化程度较小,具有较好的工作性能,当加载位移达到65~92 mm 时,试件A1的强度退化系数明显降低,这是由于加载位移增加到65 mm时,试件A1节点连接处出现了较大的滑移所致;②当加载位移小于34 mm时,试件A2的正负向强度退化系数均大于0.9,当加载位移大于34 mm时,试件第二次循环对应的最大荷载值与第一次循环对应的最大荷载值相比明显降低,主要是试件A2在管箍连接处发生了较大的滑移,但其强度退化系数也都大于0.8,强度退化程度不大;③由于试件B1和试件B2在底座连接件处采用螺栓对穿连接,节点滑移相对较少,因此其强度退化系数均大于0.9,正负向强度比较稳定。

图11 强度退化系数曲线Fig.11 Coefficient curves of strength degradation

2.6 刚度退化

根据试件环线刚度Kj的变化来评估试件的刚度退化情况,表达式为

(2)

各试件刚度退化曲线如图12所示。由图可知:①试件A2的正负向环线刚度远大于试件A1,试件B2的正向环线刚度大于试件B1,加载后期负向环线刚度也大于试件B1;②试件A1的环线刚度小于试件B1,但试件A2的环线刚度远大于试件B2;③试件A1正向(负向)破坏刚度仅为初始刚度的15.4%(13.0%),试件A2正向(负向)破坏刚度约为初始刚度的25.5%(22.6%),试件B1正向(负向)破坏刚度约为初始刚度的19.1%(18.9%),试件B2正向(负向)破坏刚度约为初始刚度的16.3%(31.0%)。

图12 刚度退化曲线Fig.12 Stiffness degradation curves

总体来看,各试件刚度退化情况与其承载力排布规律相同,带斜撑试件优于无斜撑试件,依靠螺栓对穿连接的试件优于依靠咬合作用进行连接的试件,采用底座型抗震连接件的试件优于采用铰链型抗震连接件的试件。

2.7 能量耗散

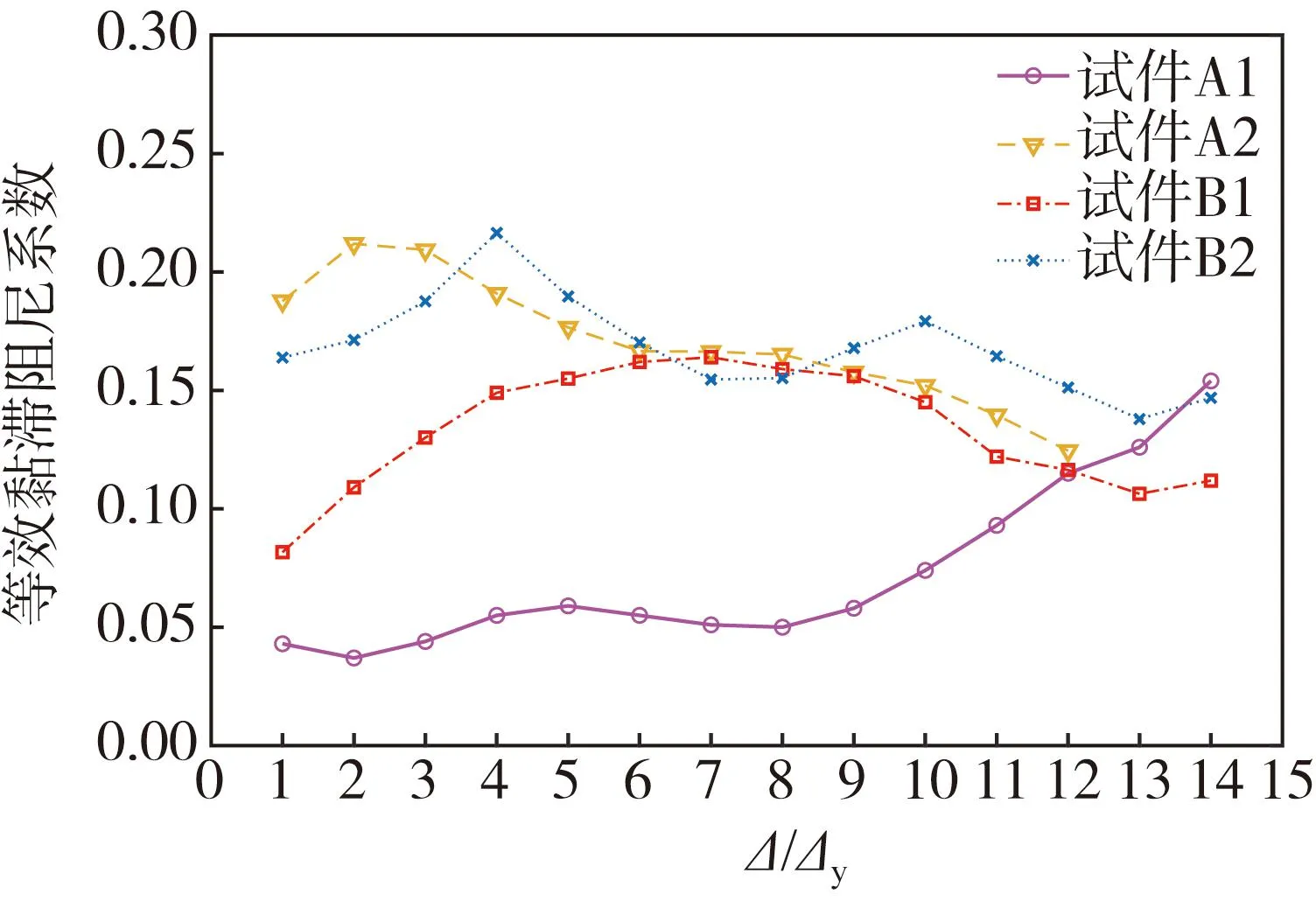

采用等效黏滞阻尼系数ξe和能量耗散系数E评估试件的耗能能力,以图13为例,ξe的表达式为

图13 滞回环示意图Fig.13 Schematic diagram of hysteretic loop

(3)

试件滞回环面积反映其在低周往复荷载作用下的总耗能,各试件在加载位移Δ/Δy为1、8、12、14的滞回环如图14所示。由图可知,在同一加载等级下,滞回环面积从大到小依次为试件A2、试件B2、试件B1、试件A1。各个试件在初始状态和破坏状态的耗能指标如表3所示。由表可知,带斜撑试件的总耗能、等效黏滞阻尼系数和能量耗散系数基本大于无斜撑试件。

图14 不同试件滞回环随加载位移的变化情况Fig.14 Change of hysteretic loop with loading displacement of different specimens

表3 试件耗能参数Table 3 Energy dissipation parameters of specimens

试件各级循环荷载下的等效黏滞阻尼系数ξe如图15所示,由图可知:①加载初期,各个试件的等效黏滞阻尼系数从大到小依次为试件A2、试件B2、试件B1、试件A1,与试件承载力、弹性刚度、强度和刚度退化等规律相同;②随着加载位移的增加,试件A2、试件B1、试件B2的等效黏滞阻尼系数呈现出先增加后减少的趋势,而试件A1的等效黏滞阻尼系数随位移增长而增加。主要原因是试件A1的抗震性能较差,承载力较低,加载后期试件A2、试件B1、试件B2的承载力随位移增长稳步上升,而试件A1的承载力几乎不再增长,但其滞回环面积持续增加,导致试件A1的等效黏滞系数持续增长。

图15 等效黏滞阻尼系数Fig.15 Equivalent viscous damping coefficient

2.8 延性系数

延性系数能够反映试件从屈服到承载力没有显著降低期间抵抗塑性变形的能力。结构构件中通常采用延性系数评估试件的变形能力,延性系数定义为破坏位移与屈服位移的比值。

各试件的延性系数如表4所示。由表可知,延性系数从大到小依次为试件A1、试件B2、试件B1、试件A2。综合弹性刚度、极限承载力、强度退化系数、环线刚度和等效黏滞阻尼系数以及能量耗散系数等抗震性能试验结果,带斜撑试件抗震性能优于无斜撑试件,各试件抗震性能指标降序排布依次为试件A2、试件B2、试件B1、试件A1。支吊架的延性系数与其他抗震性能指标相悖,主要是支吊架试件连接节点众多,试件位移包含了一部分连接滑移,依靠齿牙咬合作用进行连接的节点越多,变形位移中包含的滑移成分越多,计算得到的延性系数就越不精确,因此,延性系数可否用于不同节点连接形式支吊架变形能力的评估还需进一步研究。

表4 试件延性系数Table 4 Ductility coefficient of specimens

3 结论

通过对装配式支吊架的抗震性能试验研究和分析,得到如下结论:

1)无斜撑试件易在直角连接件或槽钢底座连接处失效,带斜撑试件易在管箍连接处失效,故无斜撑试件应加强节点连接件的设计,带斜撑试件应加强管箍处连接。

2)节点依靠槽钢齿牙和旋翼螺母齿槽的咬合作用进行连接的试件抗震性能较差,依靠螺栓对穿连接的试件抗震性能较好,工程中支吊架产品关键节点处的连接宜选用螺栓对穿连接。

3)抗震斜撑能显著提高门型支吊架的抗震性能,带斜撑试件的极限承载力、屈服承载力、强度和刚度退化情况、耗能能力均优于无斜撑试件。

4)节点连接形式是无斜撑试件抗震性能的主要影响因素,抗震连接件性能是带斜撑试件抗震性能的主要影响因素,底座型抗震连接件具备较好的工作性能,工程应用中无斜撑试件应重视节点连接形式的合理选取,带斜撑试件尽可能选用底座型抗震连接件。

5)无斜撑门型支吊架具备抗震能力,实际工程中若考虑无斜撑门型支吊架的抗震性能,将其与带斜撑支吊架进行统筹设计,能够更科学地实现建筑机电的安全性和经济性。