可恢复功能装配式剪力墙抗震性能试验研究

叶建峰,刘宪成,颜桂云,2,余勇胜,陈亚辉,刘如月,2

(1. 福建理工大学 土木工程学院,福建 福州 350118; 2. 闽台合作土木工程技术福建省高校工程研究中心,福建 福州 350118)

0 引言

剪力墙作为主要的抗侧力构件,在多高层结构中广泛应用。装配式剪力墙是通过工业化生产方式将其在工厂内完成钢筋绑扎和混凝土浇筑、运输至现场拼装而成的结构,具有能源消耗少、质量易控制、施工速度快等优点,符合建筑领域实行绿色发展理念的发展趋势。装配式剪力墙中存在着大量的水平及竖向接缝,该接缝是保证装配式剪力墙各部件间可靠连接和传力的关键,对结构的抗震性能影响较大[1-4]。

为提高装配式剪力墙结构的力学性能和可恢复功能,国内外学者对不同连接方式下的装配式剪力墙进行了大量的研究。为实现装配式剪力墙的竖向拼接,采用灌浆套筒连接实现装配式剪力墙内竖向钢筋的可靠连接,并对其进行了试验研究[5-7],结果表明该连接形式装配式剪力墙的屈服荷载、峰值荷载和极限荷载均略大于现浇剪力墙,但延性略小于现浇试件;为实现加强装配式剪力墙的变形和耗能能力,采用在装配式剪力墙中预埋钢构件,通过在连接区域焊接上下预埋钢构件实现了装配式剪力墙的水平连接,并对该结构进行抗震研究[8-10],研究表明该连接形式的装配式剪力墙结构相对于现浇剪力墙拥有更好的延性和耗能能力;同时采用有限元对不同含钢量的型钢约束剪力墙进行分析研究[11],结果表明墙体裂纹会随着含钢量的增加而增多,且随着含钢量的增加,墙体的承载能力和延性会有所提高;为减少装配式剪力墙连接中湿作业的工作量,提高装配式剪力墙的拼装效率,采用螺栓连接实现装配式剪力墙的拼装[12-14],通过试验研究发现该装配式剪力墙的破坏模式不同于普通现浇剪力墙,该装配式墙体的破坏位置主要为连接处螺栓的受拉破坏和周围混凝土受压破坏,但预制剪力墙墙体本身的破坏较少;同时,为了提升装配式剪力墙在震后的可恢复功能,提出了一种带可更换脚部构件的新型剪力墙,并对其进行试验研究和数值分析[15-16],结果表明可更换脚部支座可大幅度提高剪力墙的变形能力和可恢复功能,设计合理的可更换墙脚部件剪力墙具有良好的抗震性能,能将破坏集中在可更换部件,并建立了可更换脚部构件剪力墙的设计方法;为减小装配式剪力墙结构在震后的损伤和残余应变[17-18],将自复位碟簧装置放置在剪力墙的墙角部位,并对该自复位可更换剪力墙进行试验研究,表明剪力墙柱脚处的自复位碟簧装置可减小剪力墙结构在地震后的损伤和残余变形。已有研究表明,不同连接方式下的装配式剪力墙均能获得较好的抗震性能,基本能实现“等同现浇”的设计理念;可恢复功能剪力墙研究主要集中在替换现浇剪力墙柱脚区域,但关于装配式剪力墙的可恢复结构研究尚不多见。

为此,本文提出了一种具有可恢复功能的钢制耗能连接装配式剪力墙结构,以补充关于装配式剪力墙结构的可恢复功能研究。对该钢制耗能连接装配式剪力墙结构进行低周往复加载,对比普通现浇剪力墙,探究其失效破坏模态、抗震性能及验证其震损可恢复功能。

1 RPSW-SE构造

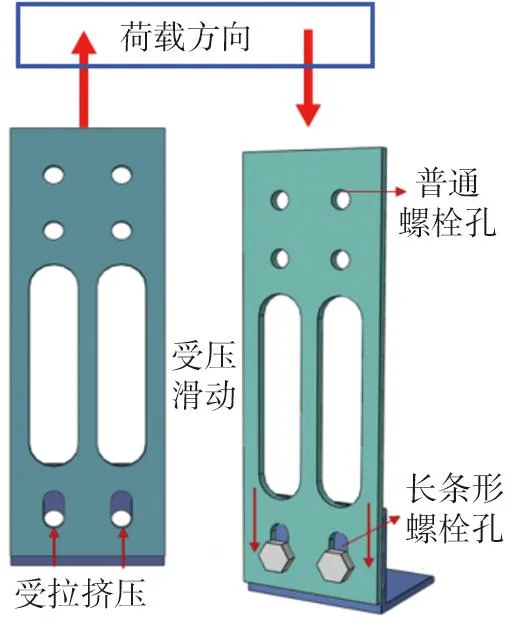

本文基于“功能可恢复”的设计理念,提出一种基于干连接的可恢复功能的钢制耗能连接装配式剪力墙结构,如图1所示。该装配式剪力墙由上部预制混凝土墙体、钢制耗能连接区域和基础组成,钢制耗能区域则由U型内嵌钢板、钢制耗能连接件(包括受拉型连接端板、开水平缝剪切连接板)、中间承压垫梁、受压型垫块、连接角钢及高强螺栓组成。该结构的连接区设计传力路径清晰,受压垫块和承压垫梁用来传递上部墙体与基础间的轴力;荷载作用下的剪力则主要通过开水平缝剪切连接板承担;弯矩通过两侧的受拉型连接端板和受压垫块形成剪力墙的抗弯抵抗体系抵抗,受拉型连接端板下部螺栓孔为长条形螺栓孔,如图2所示。该设计可使受拉型连接端板受压时沿长条形螺栓孔发生滑移释放压力,使受压垫块承受相应的压力,受拉时螺杆与孔壁发生挤压使其承受拉力,该设计可使受拉型连接端板仅承受拉力,从而可让其抗拉应力与墙脚受压型垫块承压形成一对力偶,抵抗弯矩;同时连接端板中开椭圆长条孔削弱,使其抗剪刚度大幅减小,故可认为该钢制耗能区域内的剪力主要由开水平缝剪切连接板和摩擦力组成,从而实现了“弯剪解耦”的设计理念。

图1 钢制耗能连接的可恢复功能装配式剪力墙Fig.1 Recoverable precast shear wall with steel energy-dissipator joint

图2 连接端部受力机理Fig.2 Force mechanism of the end plate connection

RPSW-SE结构通过适当的削弱钢制耗能连接区域的抗剪屈服荷载和抗弯屈服荷载,实现让该钢制耗能连接区域以“薄弱区”姿态存在于该结构体中,便可保证钢制耗能连接区域先于其他结构屈服,以此将结构的损伤和变形集中到钢制连接区域,实现损伤可控,同时利用钢制连接区域中的耗能连接件屈服耗能,提高装配式剪力墙的抗震性能;该结构的组装通过高强螺栓实现,在震损后可较为便捷的更换受损的钢构件,实现结构的震损可恢复功能。

2 试验概况

2.1 试件设计及材料性能

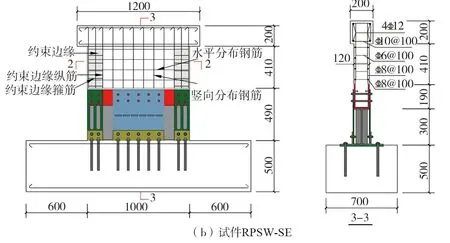

设计并制作1片可恢复功能的钢制耗能连接装配式剪力墙结构(试件RPSW-SE)和1片现浇混凝土剪力墙(cast-in-situ shear wall, SW),墙体截面长1000 mm、宽120 mm、高1000 mm,墙内边缘暗柱宽度为150 mm,该剪力墙高宽比λ=1,为对比分析,试件RPSW-SE和SW配筋采用相同方案, 各试件的配筋及细部尺寸如图3(a)、(b)所示,该钢制连接区域内钢构件的材性和几何尺寸依据现浇剪力墙SW的承载力进行设计。考虑到高宽比为1的剪力墙以剪切变形为主,弯曲应力较小,受压垫块不会产生明显塑性变形,为制作方便,采用与墙体宽度一致的通长承压垫梁取代受压垫块与承压垫梁。

图3 试件几何尺寸及配筋Fig.3 Dimension and reinforcement of specimen

钢制耗能连接件中各部件均采用Q235级钢材,承压垫梁采用Q345级钢材,具体钢构件尺寸如图3(c)~(e)所示,所有拼装均采用10.9S级高强螺栓实现。根据GB 50081—2019《普通混凝土力学性能试验方法标准》[19]测得混凝土抗压强度、抗拉强度分别为44.46、6.10 MPa。试验参照GB/T228.1—2010《金属材料拉伸试验方法》[20]分别进行钢筋和钢材的材性试验,HRB400级钢筋和Q235钢材的力学性能如表1所示。

表1 钢材力学性能Table 1 Mechanical properties of steel

2.2 试验方案

分别对试件SW和试件RPSW-SE进行低周往复加载试验,并对更换损伤钢制连接件后的装配式剪力墙试件(recoverable precast shear wall after steel energy-dissipator replaced, RPSW-SE-R)再次进行低周往复加载,研究更换损伤元件前后试件的力学性能,以论证试件的可恢复功能。

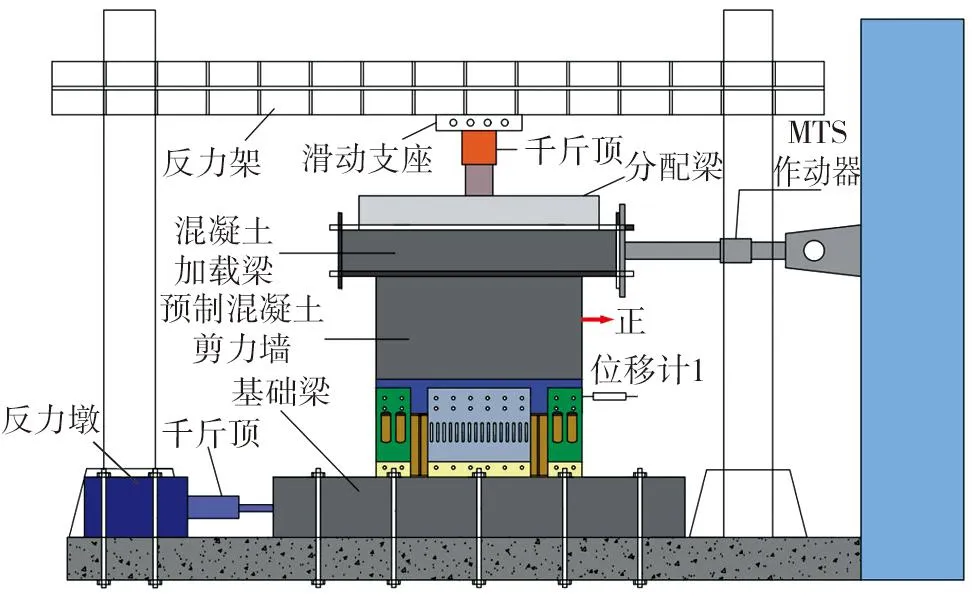

试验的加载装置如图4所示。试件基础通过锚杆固定在刚性地面上,并在基础两端采用千斤顶约束以阻止滑移,达到固端约束目的。竖向荷载由液压千斤顶施加,并通过加载梁上的分配梁将荷载均匀传递到剪力墙上;水平荷载通过MTS作动器施加到剪力墙的加载梁上。

图4 加载装置Fig.4 Loading devices

试验加载方案根据JGJ/T 101—2015《建筑抗震试验规程》[21]进行加载。首先通过液压千斤顶施加630 kN的轴压力,轴压比为0.15,并在试验中保持恒定,随后通过MTS作动器施加水平往复荷载,采用力-位移混合控制加载方法,第一阶段为荷载控制,以50 kN的增量进行加载,每级循环1次,当观察到试件的荷载(P)-位移(Δ)曲线出现明显拐点时,认为试件屈服,进入位移加载控制,按屈服位移的倍数进行加载,每级循环3次,当试件承载力降至峰值荷载的85%以下或发生不适于继续加载的过大变形时,结束试验,同时规定MTS向右拉为正向。

2.3 量测方案

在试件的关键位置布置应变片和位移计,实时监测试件的变形和应力发展。混凝土墙体钢筋的应变片布置和钢制耗能连接件应变片布置如图5所示,图中H1为上部预制剪力墙中竖向钢筋的应变片位置,V1为横向钢筋上的应变片位置,以便实时监测试件各部位的时程应变状态。

图5 量测装置布置示意图Fig.5 Layout of measurement instruments

3 试验现象及破坏形态

3.1 试件SW

当荷载加至200 kN时,剪力墙角部开始出现裂缝,长度约为10 mm,随着加载继续,原有裂缝不断延伸,同时出现多条新裂缝;当位移为6 mm时,墙体正面出现3条右上斜向左下贯穿的斜裂缝,且墙体右上方也出现新的斜裂缝,位移加至9 mm时,在混凝土正面出现一条由左上斜向右下的贯穿斜裂缝,可听到混凝土拉裂的“咔嚓”声;继续加载至位移为12 mm时,原有裂缝不断延伸贯穿整个墙面,剪力墙端部受压侧开始有混凝土被压碎脱落的现象,受拉侧墙体脚部被拉裂;当位移达到15 mm时,墙体不断出现混凝土拉裂和压碎,剪力墙的水平荷载降至85%以下,试验终止。图6给出了加载过程中试件SW的主要破坏特征及最终破坏状态。

图6 试件SW破坏状态Fig.6 Failure of SW

3.2 试件RPSW-SE

试件RPSW-SE在荷载加载初期阶段保持弹性,当加载荷载达到259.3 kN时,观察到试件的荷载(P)-位移(Δ)曲线出现明显拐点,此时位移达到3 mm,认为试件屈服,转为位移控制加载阶段,当位移加至9 mm时,在上部混凝土墙体上出现一条长约90 mm左右的斜裂缝,此时上部墙体和承压垫梁间的摩擦力被克服,二者之间发生相互摩擦,试验中可听到明显声响;在位移加至12 mm时,墙体上斜裂缝扩展,向下延伸200 mm左右,同时在墙体的背面出现新的斜裂缝,剪切连接板在水平缝间的小钢柱开始出现剪切变形,如图7所示;位移为15 mm时,上部预制混凝土剪力墙背面出现一条长40 mm的斜裂缝,剪切连接板开缝处小钢柱发生明显的剪切变形,两端的受拉连接端板出现轻微的弯曲变形;继续加载,原有裂缝不断变宽并延伸,剪切连接板开缝处的小钢柱的剪切变形不断加大;当加载位移为24 mm时,剪切连接板开缝处小钢柱剪切变形严重,出现明显的开裂现象,上部墙体和承压垫梁间出现明显的相对滑移;位移增至 27 mm时,剪切连接板开缝处小钢柱发生断裂,试件承载力急剧下降,试验终止。整个加载过程中,上部混凝土墙体虽出现多条轻微斜裂缝,但裂缝宽度均小于1 mm,墙体内钢筋未屈服。图7给出了试件RPSW-SE的破坏过程和破坏模态,试件RPSW-SE的失效主要是由于剪切连接板开缝处小钢柱的剪切破坏引起,上部预制混凝土墙体基本完好。

图7 试件RPSW-SE破坏过程Fig.7 Failure process of RPSW-SE

3.3 试件RPSW-SE-R

更换试件RPSW-SE破坏后损伤的开水平缝剪切连接板和受拉型连接端板,修复过程如图8所示,对其进行修复并再次进行拟静力试验,其损伤发展过程为:试件RPSW-SE-R在荷载控制阶段未见明显现象;当位移为12 mm时,上部混凝土墙体背面原有裂缝的基础上延伸出斜裂缝,同时出现2条新的斜裂缝,但长度和宽度都较小;位移加载到15 mm时,墙体正反两面出现了新的斜裂缝,剪切连接板开缝处的小钢柱也出现轻微的剪切变形;继续加载,原有的斜裂缝有所变宽,剪切连接板开缝处的小钢柱剪切变形亦有所加大,剪切连接板出现较为明显的剪切变形;当加载至位移为27 mm时,原有斜裂缝不断变宽,但混凝土墙体没有新裂缝出现,剪切连接板开缝处的部分小钢柱出现断裂;而当位移达到30 mm时,剪切连接板开缝处的小钢柱全部断裂,试件承载力急剧下降到峰值荷载的85%以下,试验终止。试件RPSW-SE-R的破坏过程及破坏模态和试件RPSW-SE相似,但由于试件RPSW-SE-R仅更换了试件RPSW-SE中严重破坏的钢制耗能连接件,未对混凝土墙体出现的轻微裂缝进行处理,因而试件RPSW-SE-R的损伤发展有所提前,且其承载力和刚度略低于试件RPSW-SE。RPSW-SE-R的破坏过程和主要破坏模态如图9所示。

图8 试件RPSW-SE修复过程Fig.8 Repair process of RPSW-SE

图9 试件RPSW-SE-R的破坏情况Fig.9 Failure condition of RPSW-SE-R

4 试验结果及分析

4.1 滞回曲线

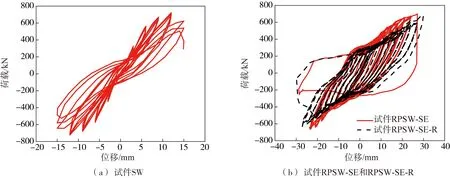

各试件的滞回曲线如图10所示,由图可知,相比试件SW、试件RPSW-SE和RPSW-SE-R的最大位移角均超过了2.5%,约为试件SW的1.67倍,表明该钢制耗能连接的装配式剪力墙结构延性良好。试件SW的滞回曲线呈“S”形,存在一定的“捏缩”现象,耗能能力较差,而试件RPSW-SE和RPSW-SE-R的滞回曲线则呈反“S”形,比试件SW更加饱满,说明其耗能能力较试件SW有较大的提升;震后更换钢制受损耗能构件后的试件RPSW-SE-R滞回曲线和RPSW-SE相似,整体吻合较好,表明震损修复后试件RPSW-SE-R的滞回性能得以恢复,从而验证试件RPSW-SE实现了震损可恢复功能。

图10 各试件的滞回曲线对比Fig.10 Comparison of hysteretic curves of specimens

4.2 骨架曲线

各试件的骨架曲线如图11所示,骨架曲线更直观地体现了各试件力学性能的变化特点。由图可知:试件SW在位移角1.2%时,达到峰值承载力,随后迅速发生剪切塑性破坏,而试件RPSW-SE和RPSW-SE-R则在位移角为2.4%时,达到峰值承载力,表明其拥有良好的变形能力,且其峰值承载力和试件SW基本保持一致,差值控制在5%以内,该新型结构对钢制耗能连接区域进行了适当削弱,从而亦导致了试件RPSW-SE的初始刚度略低于现浇剪力墙SW,但换来的却是延性的大幅增加,且峰值承载力由于钢构件较长的屈服强化阶段,使得最大承载力基本可以和试件SW相等。

图11 各试件的骨架曲线对比Fig.11 Comparison of skeleton curves of specimens

由图11可知,修复后试件RPSW-SE-R的初始刚度略小于RPSW-SE,这是由于试件RPSW-SE在震损破坏后,上部预制混凝土墙体中存在数条微裂缝,而在更换受损耗能构件后,上部预制混凝土墙体的轻微损伤影响了试件RPSW-SE-R的初期刚度,从而其初期刚度略小于试件RPSW-SE,但其变形能力略优于试件RPSW-SE,因为上部墙体微裂缝的影响,试件RPSW-SE-R在加载中需要先发生克服上部墙体微裂缝的位移,才能使钢制耗能连接区域承力,故需要更大的位移,才能达到试件的极限破坏状态;整体上试件更换前后滞回曲线较吻合,表明该新型结构实现了震后可恢复的目的。

4.3 延性

本文根据文献[22]中的几何作图法确定试件的屈服位移Δy和屈服荷载Py。各试件不同性能特征点的力学指标如表2所示。其中Δy为屈服位移;Py为屈服承载力;Δmax为峰值承载力对应的位移;Pmax为峰值承载力;Δu为极限破坏位移;Pu为破坏位移对应的承载力;μ为延性系数;μave为平均延性系数。由表2可知:试件SW的最大变形约为15 mm,而试件RPSW-SE和RPSW-SE-R的最大变形达到23~30 mm,说明了剪力墙的变形能力得到明显改善,而极限承载力和刚度相比试件SW有所降低,这主要是因为RPSW-SE和RPSW-SE-R的破坏是由钢制耗能连接件控制的,而为实现装配式剪力墙的损伤控制在可更换的钢制耗能连接件中,试件设计时对钢制耗能连接区域进行了一定程度的削弱,但换来的是延性和耗能能力的较大提升;钢制耗能连接件的构造改变了剪力墙的应力发展和损伤演变,避免了混凝土墙体的剪切脆性破坏,充分利用了钢制连接件良好的变形能力,从而提升了试件的变形性能。

表2 各试件性能特征点处的力学指标Table 2 Mechanical indexes at feature points of specimens

各试件在推拉方向的延性系数存在一定的差异,主要是由于往复荷载下裂缝的开合导致的离散性差异。试件RPSW-SE的延性和试件SW相当,说明试件RPSW-SE的最终失效破坏模态和SW相近,同样为突然的脆性剪切破坏,但其最大位移角达到了2.4%以上,远大于剪力墙结构在大震中的层间位移角限值,变形能力满足需求;同时更换受损钢构件后的试件RPSW-SE-R的各方面特征值和RPSW-SE近似,表明试件RPSW-SE较为理想的实现可恢复功能。

4.4 刚度退化

图12 各试件的刚度退化曲线Fig.12 Stiffness degradation curves of specimens

4.5 承载力退化

在相同的加载位移级下,结构的承载力随着循环次数的增加而下降。根据JGJ 101—2015《建筑抗震试验规程》[21]的规定,采用λi来表示试件的承载力退化规律,λ2和λ3分别表示试件在同级加载位移下,第二次循环和第三次循环的极限承载力相对于第一次循环的衰减系数,各试件的承载力退化曲线如图13所示。

图13 各试件的承载力退化曲线Fig.13 Strength degradation curves of specimens

由图13可知:试件的承载力随着循环圈数的增加有所下降,但前期下降并不明显,相比而言,试件SW的承载力退化更快,主要是因为混凝土墙体的剪切斜裂缝出现并不断发展;试件RPSW-SE和RPSW-SE-R的强度退化较缓且其退化曲线基本一致,在达到破坏失效之前,强度退化并不明显,具有较为稳定的力学性能,上部混凝土墙体仅出现轻微的开裂和损伤,但加载后期剪切连接板开缝处小钢柱部分甚至全部突然断裂引起其力学性能急剧下降,因此在破坏后期承载力退化较为剧烈。

4.6 耗能性能

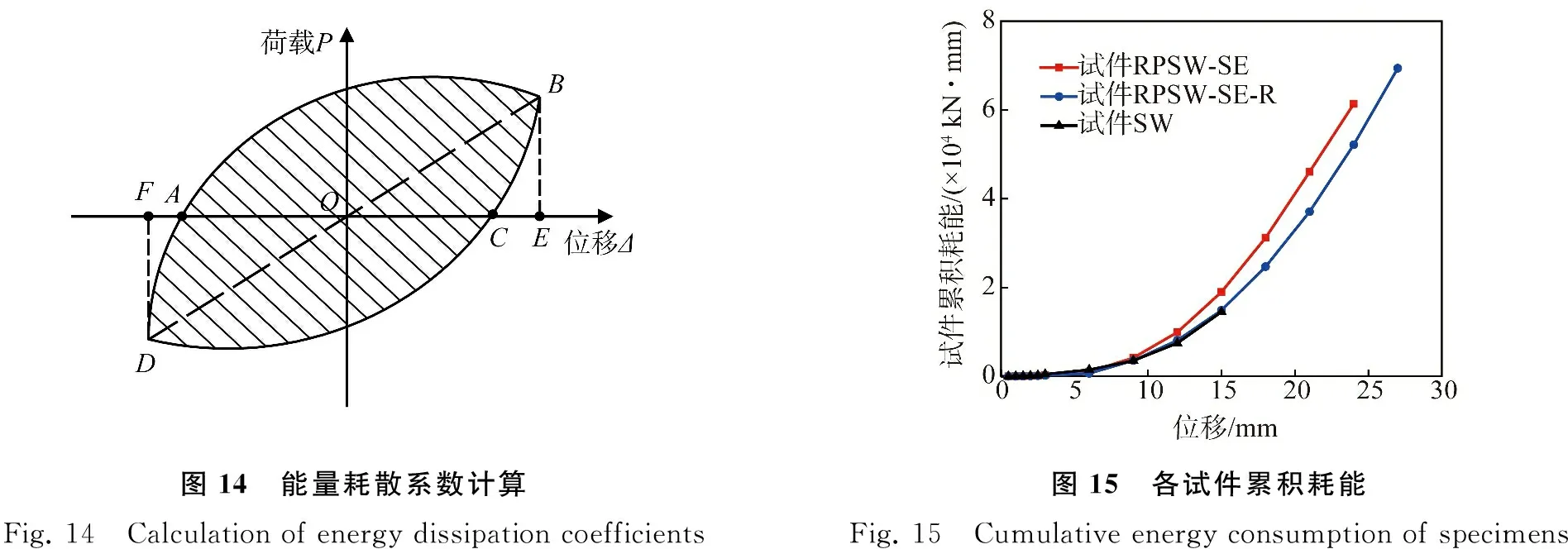

根据JGJ 101—2015《建筑抗震试验规程》[21]规定,本试验试件的耗能能力根据剪力墙在试验中得到的滞回曲线所包含的面积来表示,采用E来表示能量耗散系数,ζeq来表示等效黏滞系数,通过以上2个系数来判定剪力墙的耗能能力,根据式(1)和式(2)来计算能量耗散系数E和等效黏滞系数ζeq:

(1)

(2)

式中:S(ABC+CDA)为图14中荷载(P)-位移(Δ)滞回曲线所包括面积;S(OBE+ODF)为图中三角形的面积之和。

图14 能量耗散系数计算Fig.14 Calculation of energy dissipation coefficients 图15 各试件累积耗能 Fig.15 Cumulative energy consumption of specimens

表3给出了各试件的整体累积耗能(Ep)、能量耗散系数(E)、等效黏滞阻尼系数(ζeq)和钢制耗能连接件累积耗能(Epc)及其所占耗能比(α),Ep为试件顶部MTS作动器测得滞回曲线得出,Epc为钢制连接区域中位移计1得到滞回曲线的耗能(位移计1位置如图4所示)、α为Epc与Ep的比值。图15为各试件累积耗能曲线,由图15可知,在相同的初期加载级下,试件RPSW-SE和RPSW-SE-R的耗能与试件SW相差不大,表明在相同的加载位移下,试件RPSW-SE和RPSW-SE-R可实现与现浇SW同样良好的耗能能力,但试件SW在位移为15 mm,1.5%位移角时发生破坏,而试件RPSW-SE和RPSW-SE-R在此位移下的耗能能力仍比较优异,且能继续发生变形耗能,直到位移角超过2.4%才发生破坏,故试件RPSW-SE和RPSW-SE-R的累积耗能能力较SW有较大提升,极限耗能能力约为SW的4倍以上,有巨大提升,说明该装配式剪力墙试件具有良好的耗能性能,且试件RPSW-SE和RPSW-SE-R的能量耗散系数和等效黏滞阻尼系数均达到了试件SW的2倍,再次说明该装配式剪力墙具有良好的耗能性能,钢制耗能连接件可较大程度地提高了现浇剪力墙的耗能能力。

表3 各试件耗能能力特征值Table 3 Characteristic values of energy consumption capacity of specimens

由表3可知,钢制耗能连接区域的总耗能占据试件的90.7%以上,表明该结构实现了将损伤集中在钢制耗能连接的设计目的,达到了“损伤可控”;且修复后试件RPSW-SE-R的耗能能力仍较为优异,故该结构在震损修复后仍具有良好的抗震性能,实现了震损修复的功能。

4.7 应变分析

为验证装配式剪力墙的应力发展情况,对试件RPSW-SE和RPSW-SE-R内力较大位置处的应变片进行分析。二者的关键部位应变片曲线如图16和图17所示,其中,V1和H8量测墙脚竖向钢筋和墙底水平筋的应变,4号和5号应变片分别量测受拉型连接端板和开水平缝剪切连接板的应变。由图可知,加载过程中试件RPSW-SE和RPSW-SE-R中混凝土墙体内钢筋的应变始终小于屈服应变,而钢制耗能连接件在加载初期试件处于弹性阶段,但随着位移荷载的加大,其开始逐渐屈服,说明该装配式剪力墙实现了主体结构保持弹性,将损伤和耗能均集中在可更换的钢制耗能连接件中,故可在震后保持上部不易修复的预制混凝土墙体处于弹性阶段,而将损伤集中在易更换的钢制耗能构件上,可较为便利地恢复结构的使用功能。

图16 试件RPSW-SE关键部位应变曲线Fig.16 Strain curves of key parts of RPSW-SE

图17 试件RPSW-SE-R关键部位应变曲线Fig.17 Strain curves of key parts of RPSW-SE-R

5 结论

基于现浇混凝土剪力墙和可恢复功能的钢制耗能连接装配式剪力墙的拟静力试验研究,对比其破坏模态、滞回行为、抗剪承载力和耗能能力等性能指标,得到以下结论:

1)试件RPSW-SE和RPSW-SE-R在加载过程中连接可靠,力学性能稳定;且该新型结构的最终破坏均为钢制耗能连接区域内开水平缝剪切连接板的小钢柱被剪断结束;试件RPSW-SE中钢制耗能连接区域的耗能能力占总试件的90.7%以上,且上部预制混凝土墙体中未见明显损伤,表明该结构实现了将损伤控制在钢制耗能钢构件上,达到了塑性损伤可控的目的。

2)现浇剪力墙SW的极限位移角为1.5%,但试件RPSW-SE和RPSW-SE-R的极限位移角能达到2.7%,较现浇SW增加了80%,表明该装配式剪力墙结构拥有良好的变形能力;试件SW在位移角超过1%时,刚度和承载力退化迅速,而该新型结构在震损修复前后都具有较为缓慢的刚度和承载力退化,让其可在2.4%位移角内维持较为稳定的力学性能。

3)试件RPSW-SE和RPSW-SE-R的能量耗散系数和等效黏滞阻尼系数均达到了试件SW的2倍,同时累计耗能能力为试件SW的4倍以上,表明试件RPSW-SE具有较好的抗震性能。

4)试件RPSW-SE-R修复后加载中表现出与试件RPSW-SE相近的力学性能,说明试件RPSW-SE-R在震损修复后仍具有稳定的受力性能,论证了该可恢复功能的钢制耗能连接装配式结构实现了震后可恢复功能。