砾岩致密油地质工程一体化井距优化

——以玛131 小井距立体开发示范区为例

曹炜,鲜成钢,吴宝成,文恒,于会永,申颍浩,余智超,余凯

1 中国石油大学(北京)非常规油气科学技术研究院,北京 102249

2 中国石油新疆油田公司工程技术研究院,克拉玛依 834000

3 中国石油长庆油田公司油气工艺研究院,西安 710018

4 中海油研究总院有限责任公司,北京 100028

5 中国石油大学(北京)地球科学学院,北京 102249

6 中国石油西南油气田公司勘探开发研究院,成都 610041

0 引言

致密油藏由于储层物性差、非均质性强、渗流能力差和含油饱和度低等问题,往往需要进行“水平井+体积压裂”才能将地下原油有效采出[1-6]。随着开发理念的发展和开采工艺的进步[7],玛湖砾岩致密油藏开发从早期的平面单井压裂开发到平面多井压裂开发再到立体井网整体压裂协同开发,经历了较长的时间,尽管单井控制储量在不断减少,但是采收率和整体效益得到大幅度提升[8-9]。

关于小井距立体开发研究,北美非常规油气藏开发已经处于立体井网大规模应用阶段,但是开发效果差异较大。二叠系盆地内不同区块的井距变化范围较大,从500 m到100 m平面井距和立体井距不断缩小,受制于裂缝诊断技术和渗流边界认识的局限,对于最优井距的结论始终存在疑问。为此,针对立体井网井距优化开展了大量的矿场试验和数值模拟研究[10-12]。Hongjie Xiong等人[13]基于北美二叠系开发区块的实际案例,通过一体化压裂和生产模拟平台,结合校准后的油藏模型对平面井距优化进行研究,最终根据支撑缝长的累计频率分布曲线确定同区块最佳井距。Peter和Marcus[14]结合Wolfcamp层实际井平台数据,通过地质工程一体化模拟技术、微地震测试、示踪剂监测和井间干扰压力监测的综合分析优化得到的最佳井距为300 m。

国内目前处于立体井网开发模式的初期应用和推广阶段[15-17],长7 页岩油开发示范区目前的主体井距500 m,为优选最佳井距,逐步开展小井距试验的同时建立了华H100、华H101 等立体开发平台进一步研究[18];长宁—威远页岩气示范区和昭通页岩气示范区等已逐步开展立体多层系多井平台压裂开发[19],井距从400~500 m逐渐过渡到平面300 m和立体150 m的多层系开发模式。国内油田受制于地表条件的复杂和地下储层的强非均质性,可开展的测试技术较少、解释精度较低,大部分还处于井距优化的探索实践阶段。雍锐等人[20]以长宁区块为例建立了一种基于地质—工程—经济一体化的页岩气水平井井距分析方法,从而确定了平面最佳井距范围为330~380 m。胡浩然等人[21]结合数值模拟和大数据分析,通过裂缝参数范围的统计和不同井距的组合,综合考虑经济和产能指标后优化得到的最佳井距范围在300~400 m。

玛湖玛131 井区砾岩致密油藏岩性复杂,砾径分布变化大,储层非均质性强,在主体井距400~500 m的基础上,为进一步优化井距建立了小井距立体开发示范区和大量的井距试验区。当前的井距是否合适,小井距示范区的尝试是否是最佳井距的验证,仍需进一步深入研究。因此,本文以立体开发示范区为例,在地质和工程认识的基础上,结合多数据综合分析,开展了立体开发模式下的井距优化,为后续区块的高效开采提出一定的指导性建议,支撑油田的合理、效益开发。

1 示范区地质特征和开发概况

玛湖小井距立体开发示范区位于玛131 井区中部,投入开发的主力层位是百口泉组油层,主要是T1b21层和T1b3层,整体构造为单斜构造,地层倾角较小。玛131 井区三叠系百口泉组储层的岩性为砾岩,储层沉积以扇三角洲前缘的碎屑流为主且成因复杂,砾岩中的砾石颗粒分选性差,非均质性强[22];井区百口泉组油气来源于下部风城组烃源岩,大型断裂为其提供了油气传输的源头和运移路径,但是由于百口泉组和风城组的垂直距离超过200 m,长距离运移加上储层致密和孔喉半径偏小,导致百口泉组百二段和百三段的平均含油饱和度较小[23];井区储层埋深普遍大于3000 m,物性差,储层的孔隙类型主要是残余粒间孔和粒内溶孔,具有典型的小孔喉细喉道特征,平均渗透率在0.01~1 mD,储层最小水平主应力在50~58 MPa之间,两向应力差高达11~17 MPa,储层平均杨氏模量为25 GPa,泊松比为0.25,天然裂缝不发育[24]。

为了探索致密砾岩油田高效开发技术,进行了一系列井型井距测试。早期的直井压裂开发普遍低产,直井注水试验效果很差,难以有效驱动油藏。水平井分段压裂技术的发展和运用大幅提升了该区块的开发效果,但最优井距的确定一直存在争议,小井距立体开发示范区是玛湖油田立体化、工厂化、多层系、小井距和大规模开发的一次创新也是一次尝试。

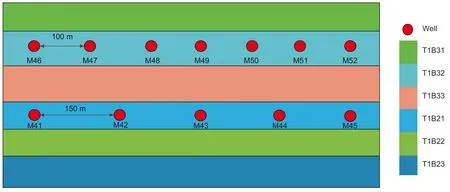

如图1 所示,玛131 井区设立的小井距立体开发示范区对百口泉组百3 段和百口泉组百2 段两套油层分别部署5 口井和7 口井,水平段长约1500~1800 m,井距分别是150 m和100 m,呈“W”型交错排布,进行大规模压裂改造后于2019 年9 月初同步投产[25],其中百2 段水平井整体压裂规模大于百3 段。

图1 玛131 小井距立体开发示范区层位部署演示图Fig. 1 Demonstration map of well formation deployment in Ma131 tight well spacing stereoscopic development demonstration zone

将同区块常规布井模式下的P10、P50 和P90 压裂水平井产油量(P10:全区90%水平井日产油量低于该值;P50:全区50%水平井日产油量低于该值;P90:全区10%水平井日产油量低于该值)和示范区内小井距立体开发模式下的压裂水平井平均产油量进行对比,示范区平均产油量高于区块P50 水平,整体表现良好,相比常规布井模式有明显优势,但生产后期出现产油量下降较快的情况,产油量递减率大于区块P50 水平,存在相应的优化空间[26]。

2 地质工程一体化工作流

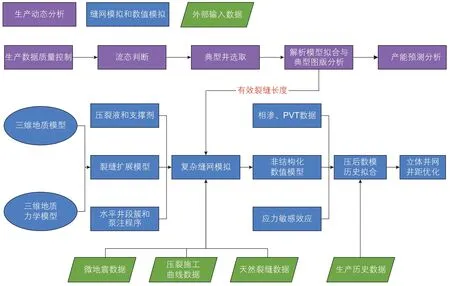

地质工程一体化[27-30]是指围绕如何提高单井和平台最终产量这个关键问题,以地质—储层综合研究为基础,建立高精度三维模型,其中一体化建模及数模是地质工程一体化研究的核心内容,在此基础上,融合多尺度多学科多专业知识和数据,从而协同支持和优化工程方案设计。

为了对玛131 井区后续开发进一步优化,提高区块最终采收率,以示范平台为例构建地质工程一体化工作流对立体井网井距开展优化。在系统的油藏工程分析基础上,借助业界先进的一体化建模数模软件平台,构建包括三维地质模型、三维地质力学模型、多级压裂裂缝扩展模型和油藏数值模型的一体化共享模型来开展相应研究。

如图2 所示,具体的工作流程包括:

图2 地质工程一体化井距优化流程图Fig. 2 Flow chart of well spacing optimization for geological engineering integration

①生产动态分析:获取原始生产数据后,进行数据质量控制和生产流态判断,开展分层典型井选取后完成解析模型拟合与产能预测;

②三维模型建立与标定拟合:根据区块测井数据,通过井间校正和对比,融合地震解释数据从而形成三维高精度区域地质模型,其次构建单井一维地质力学模型,通过小压分析和室内岩心实验数据进行模型校正,结合已有三维地质模型和有限元计算模拟精细刻画孔隙压力场和地应力场从而形成三维地质力学模型,最后结合施工数据和参数开展复杂缝网模拟,构建非结构化油藏数值模型并完成生产历史拟合;

③立体井网井距优化:基于前期得到的认识和已校准三维模型,针对不同层位开展立体井网条件下的井距优化。

3 生产动态分析

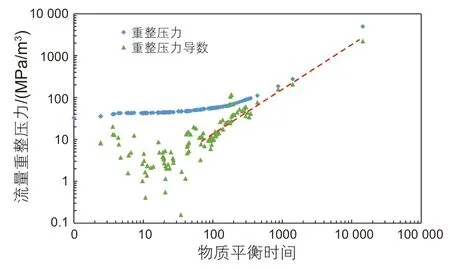

本文以玛湖131 井区立体开发示范平台12 口水平井为例,首先进行生产数据质量控制,这是开展动态分析的必要条件,现场的产量和压力数据往往有许多非油藏因素带来的质量问题,比如油嘴更换、下油管、钻塞、下气嘴、油管更换、关井等生产措施带来的数据质量问题,会对后续的分析和解释产生巨大的影响,甚至形成错误的认识。为此,对示范平台各水平井进行了生产数据质量控制并剔除了部分异常数据点。其次基于示范平台生产现状,借助水平井生产数据开展了流态分析和判断,其中物质平衡时间为日产量比累计产量的无量纲时间,如图3 所示。分析双对数图可以发现,各井的流量重整压力导数双对数值与物质平衡时间的双对数值的比值几乎均为1,表明目前处于拟稳态流的阶段,在此流态的条件下开展解析模型产能预测所获得的预测产能可信度较高,可进一步完成解析模型的拟合与预测。

表1 玛131 小井距立体开发示范区各井施工工程参数统计表Table 1 Statistical table of construction engineering parameters of each well in Ma131 dense spacing stereoscopic development demonstration area

图3 MaHW1245 井流态判断双对数图Fig. 3 Double log diagram of MaHW1245 well flow regime judgment

典型井是一种虚拟井,通常是对同一区块内多口井的产量进行平均化来创建,其主要的用途是根据典型井的产量来确定新井的预期产量,或者通过选取的真实典型井来代表区块在相似压裂水平和地质条件下的平均产能,从而结合分析来了解区块整体的生产动态。分别对百2 段5 口水平井和百3 段7 口水平井分层位构建P10、P50 和P90 典型井(月平均化),以P50 曲线作为典型井选取的参照标准,选择MaHW1245 井作为百2 段的典型井,MaHW1250 井作为百3 段的典型井。

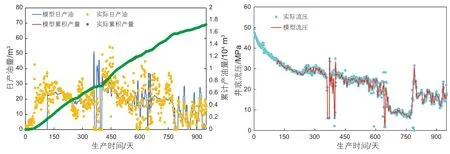

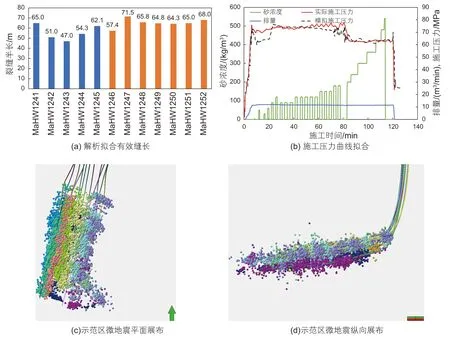

如图4 所示,对典型井开展解析模型历史拟合,通过对典型井的细致分析和历史拟合缩短对平台其它水平井分析和拟合所耗费的时间,得到百2 段水平井的平均等效地层渗透率为0.175 mD,平均有效裂缝半长为55.8 m,平均产能预测结果为19 889.2 m3;百3 段水平井的平均等效地层渗透率为0.397 mD,平均有效裂缝半长为65.2 m,平均产能预测结果为19 491.7 m3。百3 段渗透性较好,平均有效裂缝半长大于百2 段,但百3 段水平井井距仅有100 m,表明具有较大井距改善空间;百2 段井距的适应性还需进一步开展压裂数模一体化分析。解析拟合得到的有效缝长可为后续裂缝扩展模拟提供一定参考。

图4 MaHW1245 井解析模型产量与压力拟合图Fig. 4 Production and pressure fitting diagram of MaHW1245 well analytical model

4 三维模型建立与缝网拟合

4.1 三维地质模型和地质力学模型

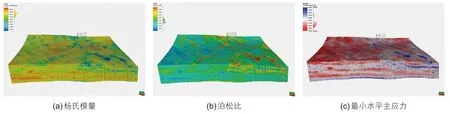

根据玛131 井区测井资料和地震资料等数据,通过相控建模方法建立了全区百口泉组油藏地质模型。为后续开展示范平台立体井网井距优化研究,将位于玛131 断块内的示范区进行划分圈定后对模型进行精细刻画,如图5 所示,得到的示范区百口泉组油藏百2 段平均孔隙度为7.96%,平均渗透率为0.196 mD,平均含油饱和度为39.15%;百3 段平均孔隙度为7.84%,平均渗透率为0.293 mD,平均含油饱和度为32.53%。

图5 立体开发示范区地质模型图Fig. 5 Geological model diagram of stereoscopic development demonstration area

根据声波测井等数据建立高精度一维地质力学模型,然后结合地质构造、属性建模和有限元计算方法建立三维地质力学模型。主要的属性体包括岩石力学属性(杨氏模量、泊松比等)、孔隙压力和三向应力(上覆地层应力、最大水平主应力和最小水平主应力),模型平面精度为10×10 m,纵向精度为1 m。示范区百口泉组油藏平均杨氏模量24.56 GPa,平均泊松比0.25 平均孔隙压力30.34 MPa,最小水平主应力平均值49.42 MPa,水平两向应力差平均17.20 MPa。如图6 所示,从三维模型平面展布和纵向分布情况来看,示范平台区域非均质性很强,针对后续的井距优化需要分层位细致研究。

图6 立体开发示范区地质力学模型图Fig. 6 Geomechanical model diagram of stereoscopic development demonstration area

4.2 示范平台复杂缝网模拟

采用地质工程一体化的方法,基于三维非均质地质模型和地质力学模型,结合实际压裂施工泵注程序开展示范区平台全部压裂段裂缝扩展形态模拟和拟合。为了精确模拟示范平台裂缝形态,采用基于Petrel平台的Kinetix三维压裂模拟器来进行裂缝模拟,使用基于拟三维裂缝扩展算法的非常规裂缝模型(UFM)来模拟玛湖砾岩致密油藏压裂产生的复杂裂缝形态。鉴于UFM是基于天然裂缝和水力裂缝交互产生复杂缝网的理论假设,结合示范平台取芯井得到的裂缝分布和密度认识,明确了致密砾岩储层压裂时的裂缝复杂延伸特性(绕砾、穿砾等),由于玛131 示范区天然裂缝不发育,为表征复杂缝网形态,采用人为增加虚拟天然裂缝来近似模拟砾岩储层裂缝复杂延伸的情况。

裂缝拟合是裂缝扩展形态可靠性的重要条件,裂缝扩展拟合的校准准则有3 个:裂缝高度校准、裂缝长度校准和施工压力校准。如图7(d)所示,裂缝高度的校准以压裂施工期间得到微地震数据点纵向分布作为主要的参考范围。从百2 段水平井压裂得到的微地震数据点分布来看,微地震数据基本都穿过了上部层位,地应力场的纵向格挡效应较弱,而百3 段水平井压裂得到的微地震数据点分布主要集中在百3 段内,穿层数据点较少。如图7(a)和(c)所示,裂缝长度校准以微地震数据点的水平分布以及前期根据生产动态分析得到的解析有效缝长作为参考。结合微地震和解析缝长的分析来看百2 段的平均裂缝长度是略小于百3段水平井的平均裂缝长度。图7(b)则是施工压力曲线拟合演示,施工压力是压裂施工期间裂缝扩展延伸变化的一种间接体现,施工压力的拟合对裂缝形态和缝内支撑剂分布的影响很大。瞬时停泵压力(ISIP)是施工压力拟合的关键点,瞬时停泵压力跟后续压力下降趋势的拟合体现裂缝模拟停泵后阶段的净压力特征和滤失特征。

图7 裂缝模型拟合校准分析图Fig. 7 Fracture model fitting calibration analysis diagram

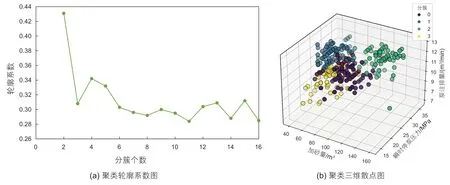

玛131 立体开发示范平台总压裂段331 段,在裂缝拟合工作量巨大的因素下对所有压裂段进行逐步单段的人为拟合并不现实。考虑时间效应和算力局限性,通过对玛湖地区百口泉组所有水平井压裂参数和微地震数据开展相关性分析,明确在当前主体压裂工艺技术下仅考虑工程参数时,泵注排量、加砂量和入液量这3 个参数对裂缝形态影响最大,相关性最强。同时考虑应力场对裂缝的影响,采用瞬时停泵压力作为额外的表征参数。统计玛131 立体开发示范平台各段上述表征参数后,开展K-means方法聚类(见图8),采用轮廓系数作为最优簇数的选择依据,最终分为4 簇。根据聚类的结果来选择每一簇中的典型压裂段进行裂缝模拟和拟合(拟合期间同时考虑裂缝高度校准、长度校准和施工压力校准),主要调整参数为压裂液滤失系数和地应力大小,之后根据拟合修改的调整参数来进行参数平均化,将平均化的修改参数应用于同类中的其它压裂段,从而提升拟合效率,缩短平台整体缝网拟合时间。

图8 示范平台压裂段聚类分析图Fig. 8 Cluster analysis diagram of fracturing stage in the demonstration platform

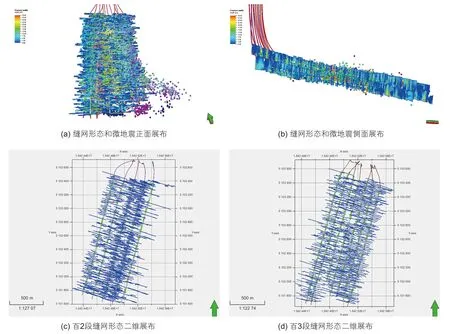

完成上述裂缝拟合校准后,立体开发示范平台缝网形态如图9 所示。在平台尺度下,裂缝扩展以线性延伸为主,局部存在裂缝偏转的复杂缝网特征,裂缝形态与微地震监测数据拟合度较高,平面展布和纵向展布均在微地震数据点范围内,同时百3 段由于井距更近,井间裂缝复杂度大于百2 段。示范平台平均单段水力裂缝面积20 504.0 m2,平均单段支撑裂缝面积10 059.4 m2,平均水力半缝长71.8 m,平均水力缝高26.8 m,平均支撑半缝长66.3 m,平均支撑缝高15.1 m,平均裂缝导流能力257.4 mD·m。其中百2 段5 口井平均支撑半缝长61.1 m,平均水力缝高28.3 m,平均支撑缝高13.9 m,平均裂缝导流能力325.6 mD·m;百3 段7 口井平均支撑半缝长70.1 m,平均水力缝高24.6 m,平均支撑缝高12.1 m,平均裂缝导流能力218.2 mD·m。百2 段水平井平均支撑缝长小于百3 段水平井平均支撑缝长,但百2 段水平井水力缝高和支撑缝高均大于百3 段水平井,说明百2 段水平井由于压裂规模大且泥岩和应力格挡效应不明显而导致的裂缝穿层现象突出,符合前期生产动态分析结论、示踪剂结果和地质认识,同时生产动态分析得到的解析有效裂缝长度和地质工程一体化模型下裂缝模拟得到的支撑裂缝长度相互验证,误差仅6.3%。

图9 立体开发示范区复杂缝网形态图Fig. 9 Complex fracture network morphology map of stereoscopic development demonstration area

5 立体井网井距优化

5.1 井距优化方案对比

采用地质工程一体化的思路,在完成玛131 立体开发示范平台体积压裂裂缝扩展模拟和拟合后通过裂缝模型和地质模型的耦合,将裂缝参数转化为地质模型参数后建立压后油藏数值模型。玛131 立体开发平台水平井同步投产,由于开发层位不同加上平台整体的复杂性,根据动态分析选择的分层位典型井先进行单井生产历史拟合,之后再完成示范区平台生产历史拟合。拟合期间考虑了不同层位流体性质差异和相渗特征差异,同时结合了基质和裂缝的应力敏感效应。为了拟合压裂液注入地层压力升高和压裂液返排初期含水率较高的现象,对裂缝区域的地层压力和裂缝内含水率进行了相应修改,同时对不同层位的渗透率和相对渗透率进行了调整来拟合产量和含水率(见图10)。完成分层位典型井生产历史拟合后对示范平台全井进行生产历史拟合,对各参数进行细微调整最终得到符合生产现状和地质认识的静态油藏数值模型。

图10 示范区油藏数值模型地层压力图Fig. 10 Numerical reservoir model Formation pressure map in the demonstration area

确定合理井距对开发生产具有重要的生产意义。当压裂水平井井距较大时,井间将有部分区域的流体不能流动,而井距较小又会带来投入成本增加的同时效益降低,所以合理的井网部署是影响玛湖131 井区砾岩致密油藏立体开发模式下经济效益的重要因素。参考玛湖131 井区主体开发压裂参数,设置虚拟算例井水平段长1800 m,借鉴示范平台开发井距设计对单层井距设计了5 个方案:100 m井距条件下部署7 口水平井;150 m井距下部署5 口水平井;200 m井距下部署4 口水平井;300 m井距下部署3 口水平井;600 m井距下部署2 口水平井。

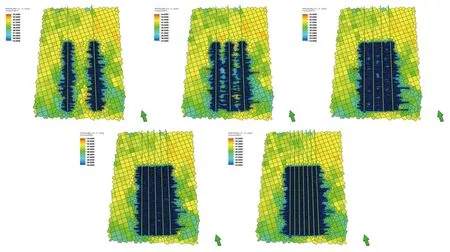

借助裂缝拟合和生产历史拟合后的静态模型,采用确定的水平井着陆位置对不同层位的井距方案(考虑应力阴影效应)进行裂缝扩展模拟和油藏数值模拟(图11-12)。在定压条件下对不同方案开展产能模拟,从生产后期地层压力分布图中可以看出,在100~200 m井距条件下井间资源都有所开发,只是强度不同;而300 m和600 m井距条件下井间资源未动用程度越来越高,井间采出程度较低。

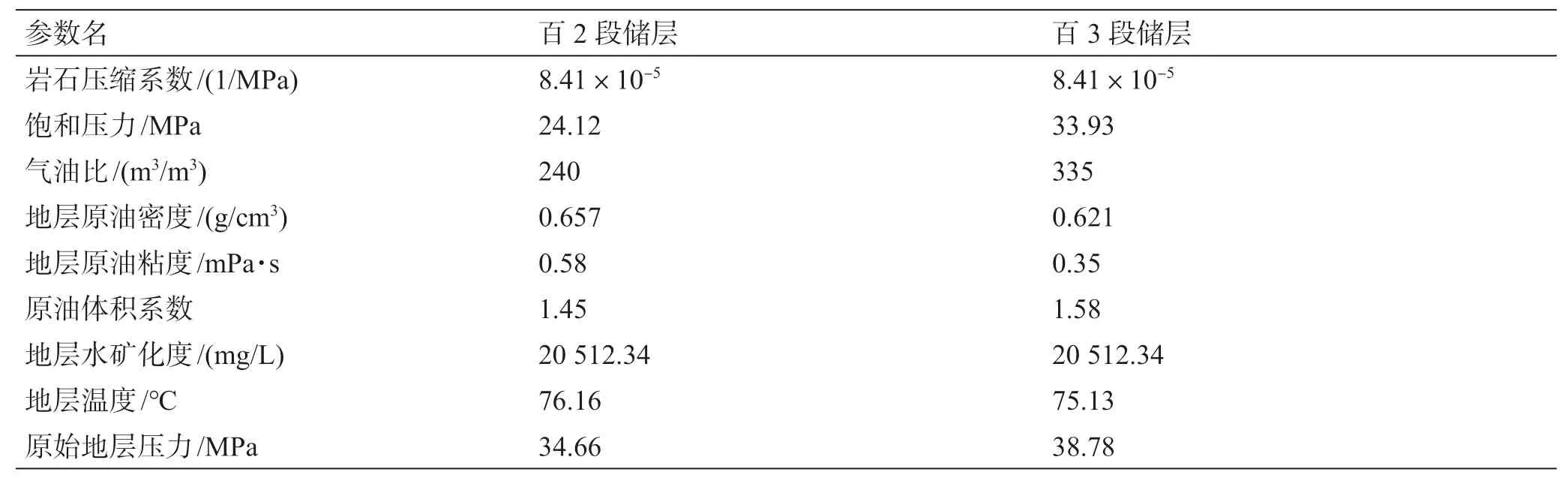

表2 玛131 立体开发示范区储层高压物性参数表Table 2 High pressure physical property parameters of reservoir in Ma131 stereoscopic development Demonstration area

图11 百2 段井距分别为600,300,200,150 和100 m产能预测地层压力图Fig. 11 Bai2 formation pressure maps for 600, 300, 200, 150, and 100 m well spacing

图12 百3 段井距分别为600,300,200,150 和100 m产能预测地层压力图Fig. 12 Bai3 formation pressure maps for 600, 300, 200, 150, and 100 m well spacing

根据数模累计产能和地层压力变化来看,不同层位下100 m井距的累计产能最高,井间资源动用程度最高;不同层位下600 m井距的单井累计产能最高,但井间资源剩余多。总体上井距越小,平台井组整体累产越高,采出程度越高。小井距方案可以布更多的井,可更充分利用井间正向应力干扰,增大每口井的近井改造效果,进而提升平台的整体改造开发效果,整体采出程度最高。但是增加井数势必增加了开发成本,因此还需要进一步开展经济效益分析与评价来优选最佳的开发井距方案。

如图13 所示,以内部收益率指标作为经济效益评价指标结合累计产能指标来综合优选分层位最佳井距。将不同井距方案的内部收益率和累产油量绘制柱状—折线图,其中百2 段不同井距方案下,井组EUR范围在8.5×104~17.0×104m3,内部收益率范围在4.5%~15.3%;百3 段不同井距方案下,井组EUR范围在6.9×104~12.7×104m3,内部收益率范围在3.2%~17.6%。随着井距减小,井数增多,井组EUR增高,但增高幅度趋缓,同时内部收益率。从图中可以看出,百2 段考虑经济效益和累计产量综合评价条件下推荐200~300 m水平井井距的方案;百3 段考虑经济效益和累计产量综合评价条件下同样推荐200~300 m水平井井距的方案。因此,结合前期解析模型拟合得到的井距较小可适度扩大的认识,百2 段和百3 段最佳井距范围在200~300 m。

图13 立体开发示范区不同层位内部收益率和累产油综合图Fig. 13 Integrated graphs of internal rate of return and cumulative oil production at different formation in the stereoscopic development demonstration area

5.2 优化井距矿场验证

玛湖砾岩致密油藏在开发初期设置了不同井距条件的水平井试验区来优化井距,不同井距的矿场试验提供了大量的井距优化对比数据。为了进一步验证通过示范区地质工程一体化模拟优化得到的井距范围是否合理,选取同区块内开展200~300 m井距试验的投产压裂水平井进行产量对比研究。构建玛131 立体开发示范区P50 虚拟井、同区块200 m井距水平井P50 虚拟井、同区块300 m井距水平井P50 虚拟井和同区块200~300 m井距水平井P50 虚拟井开展产量对比(生产时间拉齐),考虑水平段长对产量的影响,在构建日产量对比曲线图时对单井日产油量进行水平段长归一化。

如图14 所示,从归一化日产油量对比图中可以看出,玛131 小井距示范区P50 虚拟井的初期高产出现时间相对较晚,首年日产油量相对较高。同时从归一化日产油量的变化趋势可以看出,小井距示范区的快速递减阶段出现的更早,从400 天后就进入了快速递减阶段,而200~300 m井距条件下的水平井维持稳定生产的时间段更长,同时快速递减出现的时间更晚。小井距范围下大规模液量注入和主动应力干扰所形成的复杂缝网是初期高产的主要控制因素,但缩小井距带来的供给能量的下降则会导致后期产量的快速递减。因此,水平段长归一化产量对比结果从矿场试验的角度验证了前期地质工程一体化模拟优化得到的最佳井距范围。

图14 示范区水平井P50 和200~300 m井距水平井P50 归一化产量对比图Fig. 14 Comparison of normalized production of demonstration area horizontal well P50 and 200~300 m spacing horizontal well P50

6 结论和建议

(1)本文基于地质工程一体化的理念,建立了一套包含油藏工程分析、压裂缝网模拟和油藏数值模拟的系统性多学科融合的井距优化流程;提出了一种平台多井多段压裂条件下快速拟合裂缝模型的方法,大幅度缩短了平台尺度下多井压裂缝网拟合的时间;该流程和方法对非常规油气开发的相关优化研究工作具有一定的借鉴意义。

(2)示范平台单井解析模型拟合得到的平均有效裂缝半长约61.4 m,裂缝模型拟合得到的平均支撑裂缝半长约66.3 m,表明主动应力干扰下形成复杂缝网的裂缝半长是有限的;在基质存在一定渗透性的前提下,一味缩小井距并提高裂缝复杂程度所带来的效果并不是最为理想,需要采用适度小井距来保证单井和平台产能。

(3)玛湖131 井区在结合示范平台地质工程一体化模拟优化后得到的最佳井距范围为200~300 m。优化结果符合矿场实践认识,可为同区块或相邻区块井距选择提供指导借鉴。