燃煤锅炉超低排放改造技术实践

罗 新

(中国石化集团重庆川维化工有限公司,重庆 401254)

随着国家环保标准的不断提高,现有热电联产燃煤锅炉均逐步实施了超低排放改造。燃煤锅炉超低排放改造的工艺路线较多,为避免重复投资、降低工程造价、减少改造对主装置的影响,电厂需要根据实际情况选择合适的工艺路线进行改造。

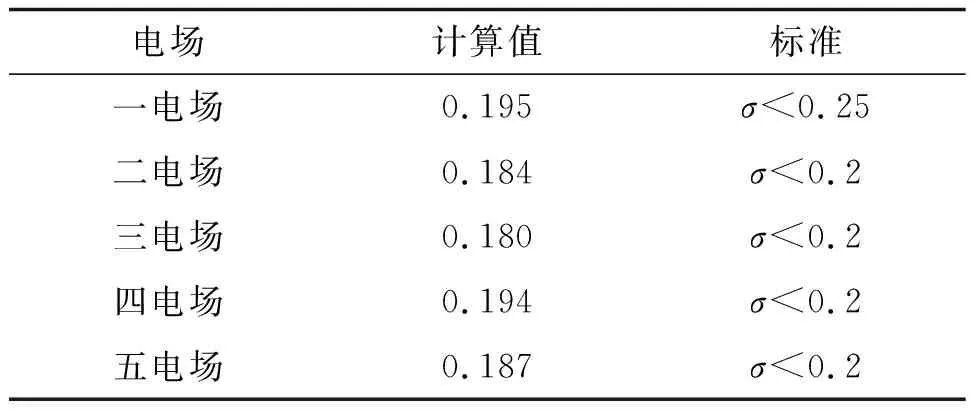

某公司*号锅炉于2012年建成投产,锅炉型号为NG-460/9.8-M,额定蒸发量为460 t/h的高温高压煤粉锅炉,为单锅筒,自然循环,集中下降管,单炉体负压炉膛,“∏”型布置的固态排渣煤粉炉。*号锅炉烟气处理采用选择性催化还原技术(SCR)脱硝,电袋除尘,石灰石-石膏湿法脱硫工艺。该锅炉改造前污染物排放浓度:烟尘≤30 mg/Nm3,NOx≤100 mg/Nm3,SO2≤200 mg/Nm3(标态、干基,6%O2),未满足超低排放的要求。因此,需要对该锅炉实施烟气超低排放改造,改造后污染物排放浓度:烟尘≤10 mg/Nm3,NOx≤50 mg/Nm3,SO2≤35 mg/Nm3(标态、干基,6%O2),如图1所示。

图1 现状及超低排放要求

要实现超低排放改造,需要对锅炉烟气脱硝、除尘、脱硫装置分别实施改造,按照煤炭燃烧产生的烟气流向(如图2所示),按上下游关系依次从脱硝—除尘—脱硫的先后顺序探讨相应的改造方案。

图2 *号锅炉烟气流向

1 脱硝改造

1.1 脱硝装置现状及问题

*号锅炉2012年底进行了脱硝改造,采用了SCR技术,设计SCR 反应器入口NOx浓度为600 mg/Nm3(干基、6% O2),烟气量为551 251 Nm3/h,反应器出口NOx浓度为80 mg/Nm3,催化剂体积为155 m3,要达到超洁净排放标准,出口NOx浓度要小于50 mg/m3,需要提高脱硝效率,并重新核算催化剂体积[1]。

1)计算脱硝效率

(1)

式中:NOxin为反应器入口处NOx的浓度,标态,mg/Nm3;NOxout为反应器出口处NOx的浓度,标态,mg/Nm3;ηNOx为脱硝效率;NOxout考虑10 mg/Nm3的余量,按照40 mg/Nm3进行核算。

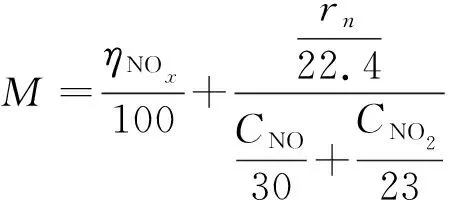

2)计算氨氮摩尔比

(2)

式中:CNO为反应器入口处NO的浓度,标态,mg/Nm3;CNO2为反应器入口处NO2的浓度,标态, mg/Nm3;rn为氨逃逸浓度,标态, mg/Nm3;M为氨氮摩尔比。

3)估算催化剂体积

(3)

式中:M为氨氮摩尔比;ηNOx为脱硝效率,%;qvfluegas为锅炉烟气量, Nm3/h;kcatalyst为催化剂活性常数,kcatalyst=36.3由厂家提供;βspecific为催化剂比表面积,m2/m3;厂家提供的数据为426 m2/m3;Vcatalyst为催化剂估算体积,m3。

现有催化剂只有155 m3,小于最低要求176.76 m3,无法满足超洁净排放要求,因此需要对脱硝装置进行改造。原脱硝烟道采用了侧出侧进的方式,脱硝烟道转向较多,局部区域烟道磨损严重。为了避免烟道在运行中磨损,需要重新对烟道布置进行调整,强化脱硝流场设计,对SCR脱硝进行全面升级改造,使脱硝设计满足运行要求。

1.2 脱硝改造的主要内容

原脱硝装置的进出口烟道为炉左进、炉右出,本次改造将改为锅炉尾部烟道引出后炉上进、炉下出。为保证喷氨效果,将同步改造进出口烟道内喷射格栅,增设烟气静态混合器,同时改造喷氨阀门组,并更换原氨气气动调节阀。对改造后的进出口烟道和反应器内流场进行数值模拟实验,以优化流场。

为保证脱硝系统长期稳定运行,脱硝装置采用蒸汽吹灰+声波吹灰系统,即除原脱硝装置设置的蒸汽吹灰系统外,本次在反应器的炉左侧增设了声波吹灰器[2]。

改造主要包括以下几个方面:①增加第三层催化剂;②调整原脱硝烟道布置方式,由原来的侧出侧进变更为后出后进,使烟气更加流畅;③依托先进流场模拟技术,设置新的导流装置,使烟气流场更加均匀,以降低烟气磨损烟道风险;④采用先进氨喷射系统,包括氨注射栅格和氨/烟气混合器,优化氨气分布。如图3所示。

图3 脱硝改造示意图

2 除尘改造

2.1 除尘现状及问题

烟气除尘器采用的是电袋复合除尘器,除尘器入口正常烟气温度为139 ℃,除尘器入口含尘浓度为35.7 g/Nm3。除尘器前部电区为双室一电场电除尘器,后部袋区为低压行喷吹脉冲袋式除尘器,滤袋规格为Φ165 mm×8 550 mm,布置滤袋2 880条,过滤风速为1.09 m/min,滤袋材质为50%PPS+50%PTFE混纺+PTFE基布。除尘器部分虽然能够维持运行,但监测数据显示,除尘器出口浓度C在30~50 mg/Nm3范围内波动。按照超洁净排放标准,核算除尘器出口粉尘浓度需要达到的要求为

(4)

式中:C′为除尘器出口粉尘浓度,标态, mg/Nm3;C″为脱硫塔出口处粉尘的浓度,标态, mg/Nm3;η′为脱硫塔效率,典型石灰石-石膏湿法脱硫效率按照75%计算。NOxout考虑2.5 mg/Nm3的余量,按照7.5 mg/Nm3进行核算。

要保证超洁净排放标准,除尘器出口粉尘浓度必须小于30 mg/Nm3,而当前C>C′,因此现有除尘器不能满足超低排放要求,需要进行改造。另外,*号锅炉除尘器在实际运行过程中,电除尘器部分运行时电压始终处于较低水平,未达到额定要求。袋式除尘器部分除尘效果差,布袋阻力大,布袋糊袋易堵塞积灰;布袋破损率高,布袋更换作业困难,更换时间长;设备可靠性较差,故障率高,经常停运检修,无法满足锅炉安全稳定长期运行的要求;布袋漏灰,影响烟尘达标排放。

2.2 除尘方案的比较及选择

2.2.1 方案一:电+袋除尘改造方案

拆除原有电袋除尘器、输灰系统,在原有场地新建1台两电两袋的复合除尘器。新建双室两电场除尘器采用高频电源,其除尘效率不低于83%;新建双室两袋袋式除尘器采用竖式布袋布置,其滤袋采用PPS+PTFE浸渍,总过滤面积为113 000 m2,除尘器出口粉尘浓度小于30 mg/Nm3。

1)改造方案数据表

方案一采用两电两袋除尘器方案,电除尘器部分配备高频电源,其主要改造参数如表1所示。

表1 两电两袋除尘器改造参数

2)改造方案及影响:

增加静电除尘器的集尘面积,同时增大布袋除尘器的过滤面积,有效提高了除尘器的除尘效率,且有效保证了出口浓度为25 mg/Nm3。校核静电除尘器的振打力,确保能有效地清除粉尘。风机的负荷可以满足改造的要求,不需要对风机进行改造。配合布袋除尘器,能有效保证除尘器的除尘效率。

2.2.2 方案二:纯静电除尘改造方案

为保证改造后稳定、高效的运行,结合现场实际情况,以方案可行、技术可靠、经济性好的原则,将原电袋除尘器改造成1台炉配置1台双室五电场板卧式电除尘器。改造参数如表2所示。

表2 双室五电场除尘器改造参数

采用双室五电场,并采用合适的极配形式,前3个电场为RSB芒刺线并配以高频电源,后2个电场为RS小刺线并配以脉冲电源。电除尘器的使用减少了运行和维护成本,对原风机不需要进行改造。校核静电除尘器的振打力,确保能有效地清除粉尘。

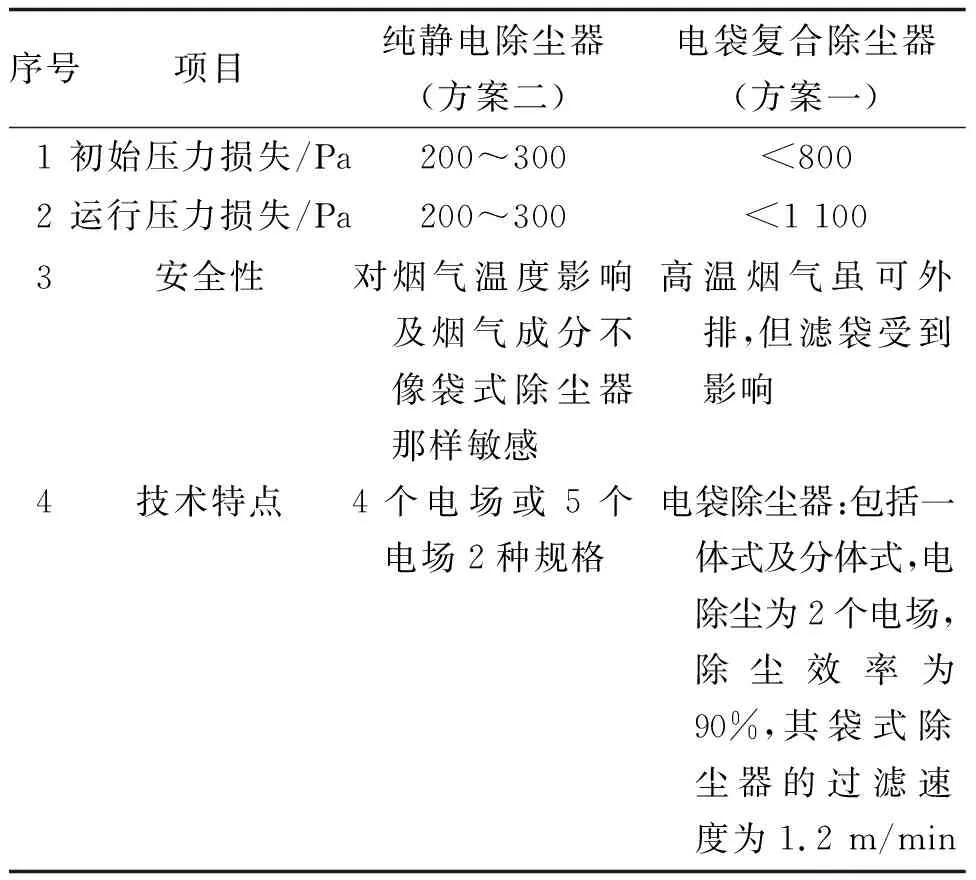

2.2.3 两种方案对比

两种方案内容及特点对比如表3所示。

表3 方案内容及特点对比

2.2.4 除尘方案的选择

电袋复合除尘器存在压力损失大、应用时间短、滤袋使用寿命短、使用不当时易发生破袋、废弃滤袋无法实现资源化利用等无法解决的问题。纯静电除尘器满足操作简单、维护量少、使用寿命长、安全可靠的使用要求。因此,结合本项目现场条件、技术特点、设备及年运行费用(见表4),方案二纯静电除尘综合效益更好,可采用方案二纯静电除尘改造方案。

表4 设备费用及年运行费用比较

3 脱硫改造

3.1 脱硫装置现状及问题

*号炉烟气脱硫装置建设时采用石灰石-石膏湿法工艺,“一炉一塔”,原烟气中SO2浓度为5 842 mg/Nm3,粉尘浓度为50 mg/Nm3(平均值)。在BMCR工况下,净烟气SO2排放浓度为100~200 mg/Nm3,烟尘排放浓度为10~30 mg/Nm3(标态、干基,6%O2),无法满足超净排放SO2浓度小于35 mg/Nm3、烟尘浓度小于10 mg/Nm3的要求。

3.2 脱硫技术路线的选择

目前国内常用的吸收塔超低排放技术,主要有双塔双循环技术、单塔双循环技术、高效喷淋空塔技术、单塔一体化脱硫除尘深度净化技术、托盘加高效除雾器的高效脱硫协同除尘技术等。由于场地原因限制,双塔双循环和单塔双循环技术不适合本项目,故不做论述。结合本项目具体情况,对高效空塔喷淋技术、单塔一体化脱硫除尘深度净化技术、托盘加高效除雾器的高效脱硫协同除尘3种技术进行技术比选[3],具体见表5。

表5 3种吸收塔超低排放技术

经过详细技术指标的比较,并结合本工程技术改造的具体情况,综合考虑各方面的因素,在满足技术指标、降低改造投资费用、降低运行费用等情况下,决定采用高效空塔喷淋技术路线。

3.3 *号锅炉脱硫改造内容

改造原有吸收塔,浆池区(直径为11.2 m)利旧,液位高度(10.8 m)不变;吸收区增加1层喷淋层;拆除原除雾器,改造为1级管式+3级屋脊式高效除雾器,且带6层自动冲洗;为提高氧化及脱硫效率,将原氧化空气管网拆除,更换为4根氧枪,氧枪采用2205材质,并同时更换原4台侧进式搅拌器。原4台循环泵利旧,并新增1台循环泵,流量为3 400 m3/h,扬程为24.0 m。*号吸收塔总循环浆液量为17 000 m3/h。氧化方式更换为氧枪式后,原有氧化风机升压不满足要求,因此拆除原有2台罗茨式氧化风机,更换为2台多级离心风机,其风量为5 700 Nm3/h,升压为115 kPa。石膏排出泵移位至吸收塔与脱水楼之间、塔区地坑旁边。其余设备利旧。

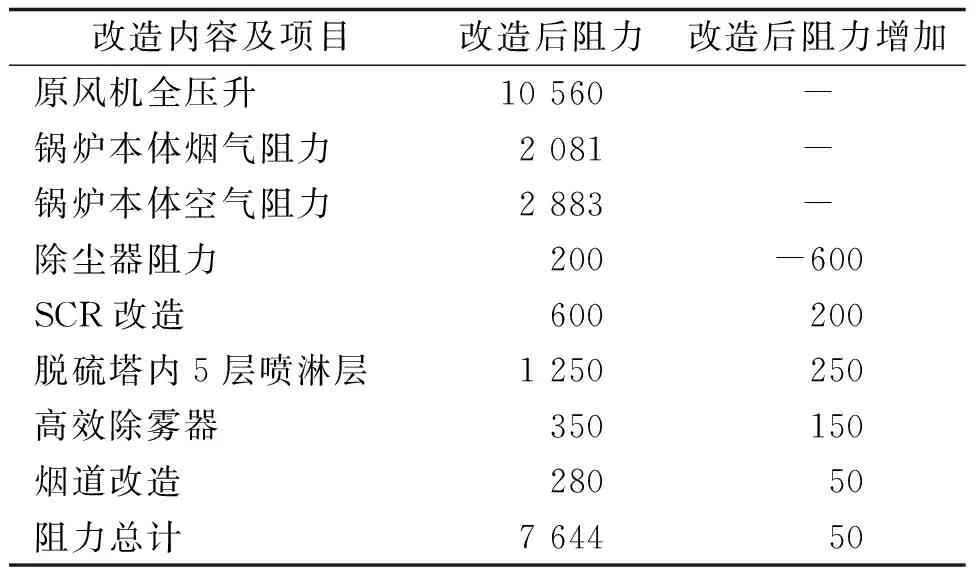

4 引风机出力核算

*号锅炉配置2台引风机,引风机出力需要满足机组脱硝改造、脱硫改造、除尘改造前后烟气系统的运行要求。本次超低排放改造,需对*号脱硫塔本体进行改造,塔内新增1层喷淋层,更换原有除雾器。*号锅炉脱硝的改造内容包括SCR改造,即增加一层催化剂,*号炉除尘的改造内容包括新建静电除尘器。

计算改造后*号锅炉引风机进、出口压升P=2 081+2 883+200+600+1 250+350+280=7 644 Pa,风机设计工况的静压升为10 560 Pa,满足《大中型火力发电厂设计规范》中引风机的压头裕量不宜低于20%的要求,因此引风机不需要改造,具体数据见表6。

表6 改造后各设备阻力核算 Pa

5 改造后运行情况

5.1 电除尘空载通电升压试验

电除尘施工安装完成后,2021年1月10日对电除尘送电调试,随后进行了电除尘空载试验,试验数据如表7所示。由表7可知,空载试验数据达到要求。

表7 电除尘空载试验数据

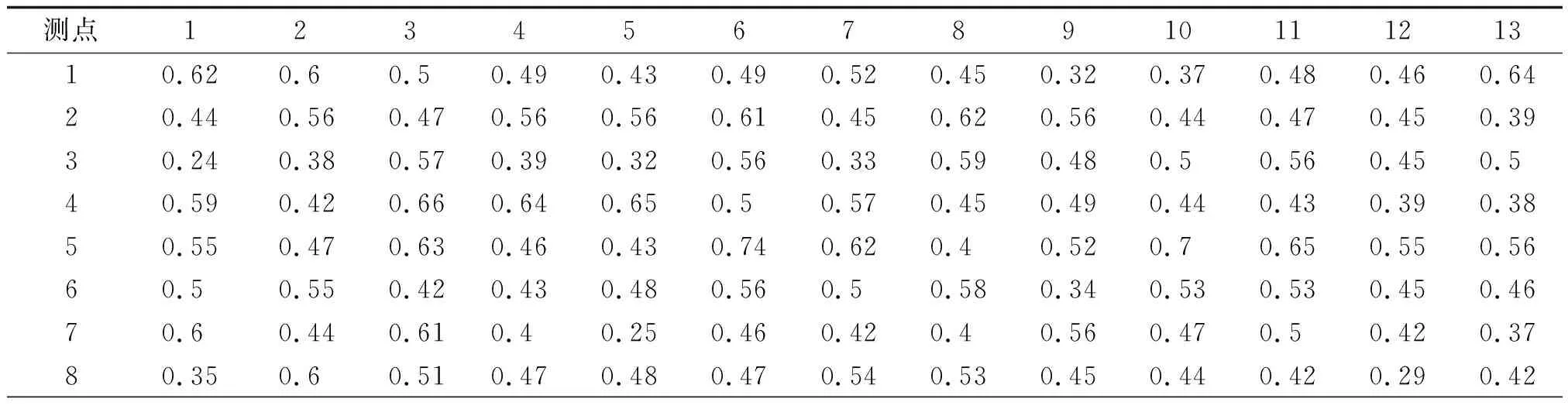

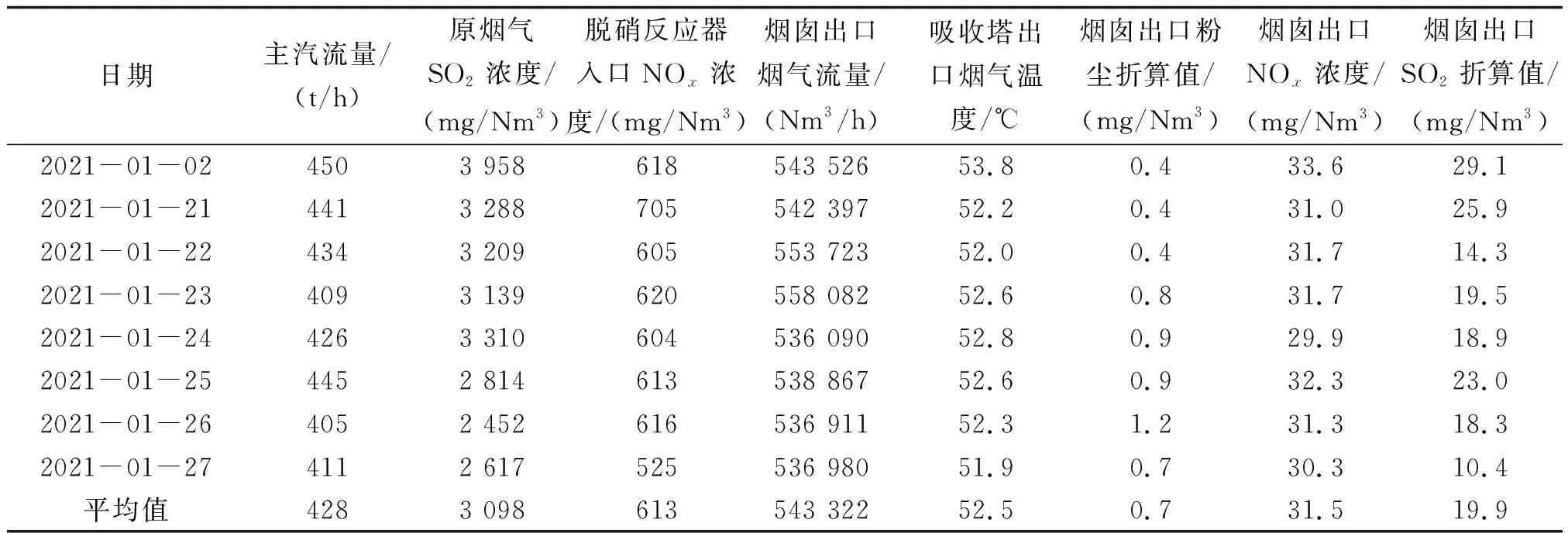

5.2 电除尘气流均布试验

2021年1月12日对电除尘进行气流均布测试,测试仪表为Testo405-V1风速仪。锅炉运行工况如下所示。

1)风场测试期间甲侧引风机电流为47.7 A,额定电流为112.8 A。

2)风场测试期间乙侧引风机电流为46.5 A,额定电流为112.8 A。

3)风场测试期间甲侧送风机电流为69.8 A,额定电流为 77.1 A。

4)风场测试期间乙侧送风机电流为67.2 A,额定电流为 77.1 A。

5)风场测试期间锅炉总风量为42万m3/h,除尘系统设计总风量为78.48万m3/h,设计烟气流速为0.897 m/s。检测结果如表8所示。

表8 电除尘风速测试分布情况 m/s

电场气流分布相对均方根值[4]的计算公式为

(5)

由表8所示,数据计算电场气流分布相对均方根值,如表9所示。

表9 计算的电除尘相对均方根值数据

由表9可知,*号锅炉电除尘区入口断面气流均匀性达到设计σ≤0.2的要求。

5.3 热态试运行

某公司于2021年1月20日至1月27日对*号锅炉整套装置进行热态试运行(见表10),试运行期间锅炉负荷为405~450 t/h,脱硫入口SO2浓度为2 400~4 000 mg/Nm3,脱硫入口粉尘浓度为3.6~15 mg/Nm3,原烟气温度为130 ℃左右。期间1台氧化风机运行,5台浆液循环泵运行,吸收塔pH为5.2~5.8,吸收塔液位为9.5~10.5 m,吸收塔浆液密度为1 090~1 150 kg/m3。平均脱硫效率为99.3%,出口SO2浓度为9~30 mg/Nm3,脱硫出口烟尘浓度为0.4~1.2 mg/Nm3,吸收塔出口烟气温度为52 ℃左右。脱硝入口NOx浓度为520~705 mg/Nm3,入口烟气温度为380 ℃左右,脱硝出口NOx浓度为10~40 mg/Nm3,脱硝效率为94%~97%,喷氨量为65~120 kg/h,氨逃逸为0.1~0.9 mg/Nm3。电除尘五电场均投运后,出口粉尘浓度为0.4~15 mg/Nm3。

表10 试运行数据

试运行期间,脱硝、除尘、脱硫系统设备完好率为100%,电气热控保护投入率为100%,设备运行正常,工艺参数运行稳定。

6 结语

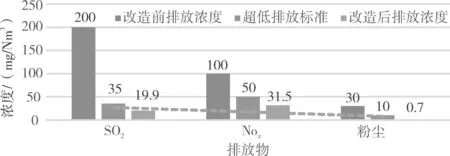

经过*号锅炉脱硫、脱硝及除尘系统的整套启动及试运行,对比改造前后排放数据,如图4所示。

图4 超低排放改造前后对比数据

由图6可得,某公司*号锅炉脱硝、除尘、脱硫系统超净排放改造后运行可靠、稳定,在现有负荷、煤种条件下,脱硝、除尘、脱硫效率、出口SO2/NOx/粉尘浓度等重要指标均满足超低排放运行生产要求,实现了超低排放改造目标。