铣削高温合金GH3039刀具寿命预测及磨损机理

于凤云, 王 菁, 熊 涛, 杨 伟

(1.黑龙江科技大学 研究生学院, 哈尔滨 150022; 2.黑龙江科技大学 机械工程学院, 哈尔滨 150022)

0 引 言

镍基高温合金是一种重要的高温结构材料,其主要成分由镍、铬、钨、钛和铝等组成,具有独特的高温强度。因其具有优异的高温强度、耐腐蚀及耐氧化等性能,适用于在850 ℃以下长期使用的航空发动机燃烧室和动力燃烧室的零部件制作[1-2]。高温合金GH3039是一种典型的难加工材料,因其强度高、塑性大等特点,在加工过程中会出现切削力大、刀具磨损严重等问题,导致切削效率降低、加工表面质量差及加工成本的增加[3-4]。

国内外学者对刀具磨损问题进行了大量研究,张旭等[5]使用干式切削方法,进行车削高温合金 GH2132 试验,发现刀具的主要磨损形式为后刀面磨损、边界磨损和前刀面磨损,主要表现为涂层材料的磨损及剥落。Wang等[6]采用干式车削的方法,应用Al2O3基陶瓷刀具对高温合金GH2132进行车削试验,研究发现刀具主要的磨损机理为黏结磨损,同时磨损边缘还出现轻微的氧化磨损。Gholamali等[7]在高压冷却状态下切削高温合金Inconel 625,指出刀具发生氧化磨损,且刀具黏结层形成的速度与冷却压力有关。Dhananchezian[8]采用涂层刀具对Inconel 600进行车削试验,分析不同车削速度下的刀具磨损,表面在车削速度较低时,刀具刀尖发生严重的磨粒磨损,速度较高时,刀具表面材料损失较少。

目前,国内外学者对各种切削条件下刀具的磨损形态和磨损机理进行了大量的研究,以及对涂层刀具车削和铣削过程中磨损机理及磨损形式研究比较多,但对铣削高温合金GH3039时刀具磨损形式及磨损机理研究尚不完善,笔者对高温合金GH3039进行铣削试验,研究铣削参数对刀具寿命的影响规律,探究刀具的磨损形貌及机理,以便在高温合金GH3039铣削加工中合理选择工艺参数及刀具材料,从而延长刀具的使用寿命,提高铣削加工的效率和质量,减少加工成本。

1 铣削试验

1.1 试验试件及刀具

1.1.1 试验试件

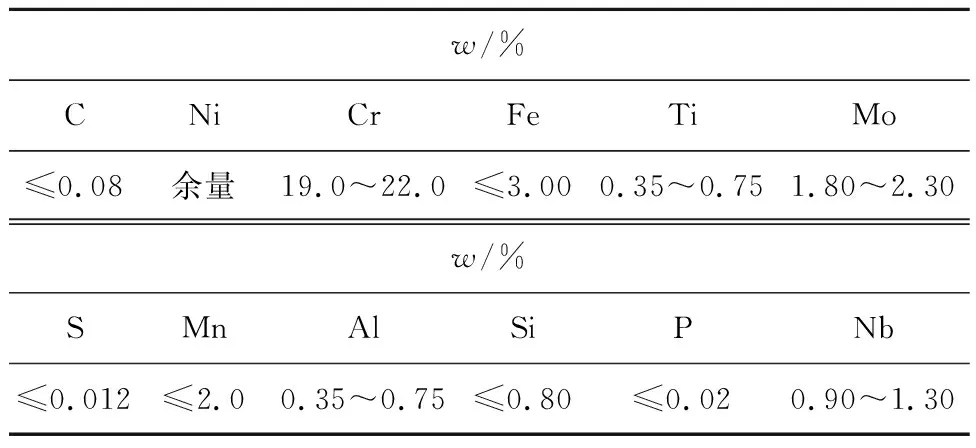

铣削试验所用工件材料为高温合金GH3039,其化学成分见表1。考虑材料本身尺寸及工件夹具限制,将工件尺寸定为100 mm×50 mm×15 mm,使用线切割机床切割后进行打磨抛光,去除材料表面氧化物。

表1 GH3039材料的化学成分

1.1.2 刀具

考虑到高温合金GH3039材料硬度高以及试验铣削行程较长、试验组数较多等原因,试验采用涂层材料为TiAIN的钨钢立铣刀以增加铣刀硬度,铣刀直径为φ6 mm,刃长为15 mm,铣刀总长为50 mm,齿数为4,螺旋角为55°。

1.2 试验设备

试验平台由立式升降台铣床XA5032、夹具、试件及刀具组成。采用奥林巴斯DSX1000数字显微镜观测铣刀后刀面磨损状态及磨损量,使用MERLIN Compact扫描电镜观测铣刀磨损区域的磨损形貌及磨损表面能谱。

1.3 试验方案

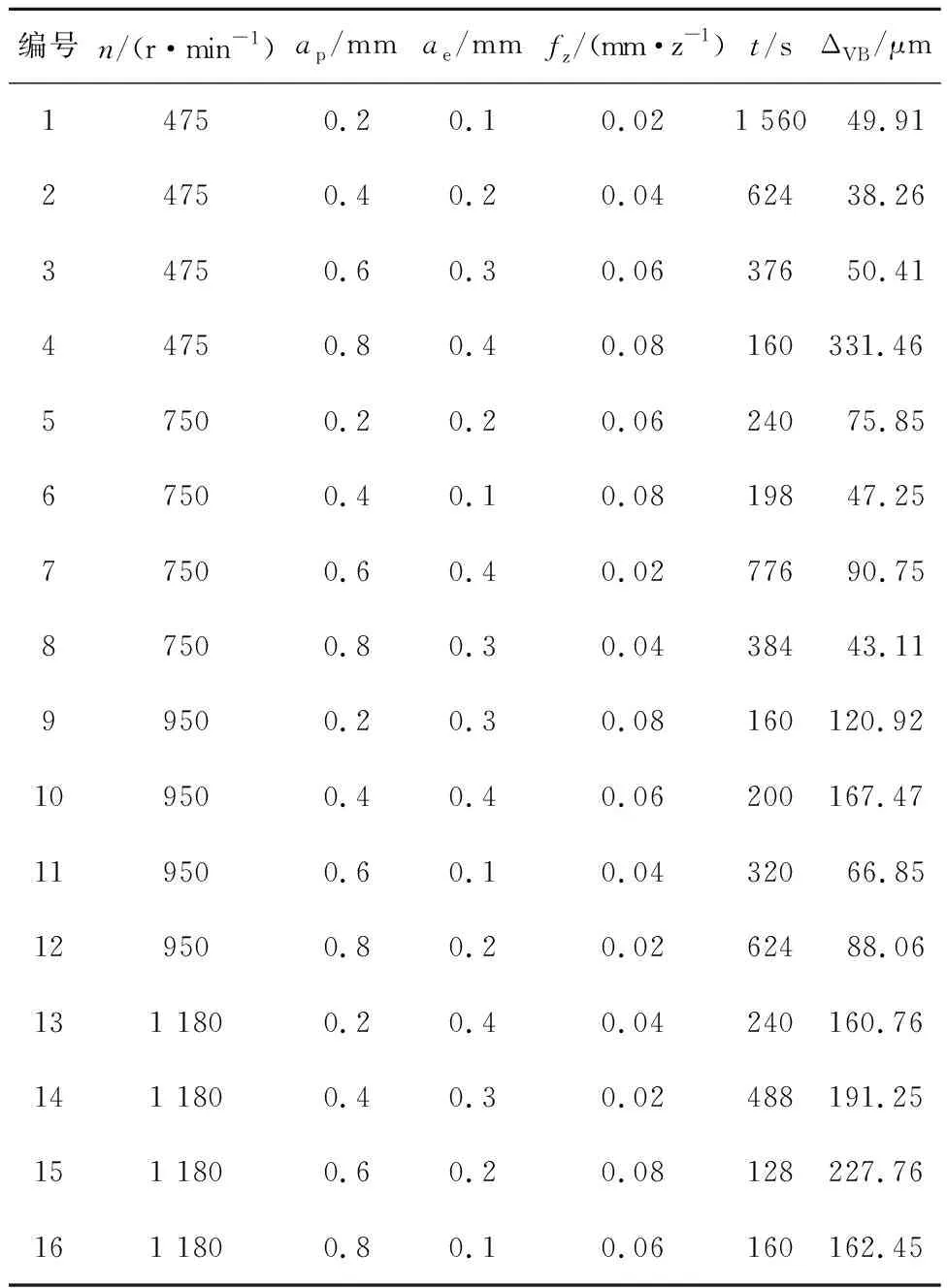

在影响刀具磨损诸多因素中,铣削参数的选取是其中一个重要影响因素。根据切削经验及切削用量手册[9],考虑实际设备条件,文中选取主轴转速n、轴向切深ap、径向切深ae和每齿进给量fz为试验因素,据此设计四因素四水平的正交试验方案,表2为正交试验参数组合。铣削方式采取顺铣、干式铣削,铣刀在工件上每铣完一个行程为100 mm,每组试验铣削总长度为1 000 mm,更换新的铣刀进行下一组试验,铣削过程中记录每组试验所用的铣削时间t。为便于测量,每组用线切割机床切掉铣刀铣削部分,使用数字显微镜测量每组刀具后刀面的磨损量ΔVB,试验结果见表2。

ISO标准规定了刀具磨钝位置,即测量切削深度1/2处的刀具磨损带宽度,将其定义为后刀面磨损量的ΔVB值。当加工精度要求较高时,通常采用较小的磨钝标准,文中取ΔVB=300 μm作为铣削高温合金GH3039铣刀的磨钝标准。为减小测量误差,每个刀齿后刀面磨损量经三次测量取平均值,每组铣刀取后刀面磨损量最大的一组作为最终测量结果,如图1所示。

表2 刀具磨损量测量结果

图1 刀具后刀面磨损量测量示意Fig.1 Schematic of measurement of wear of tool flank

2 试验结果与分析

2.1 刀具寿命预测模型的建立

采用多元回归法建立刀具寿命预测模型,通用的经验公式为

(1)

式中:C──工况系数(与铣削方式、刀具材料等有关),待求;

αi──各因素指数,i=1,2,…,5。

对式(1)的两边同时取对数,令α0=lgC,x1=lgn,x2=lgap,x3=lgae,x4=lgfz,x5=lgT,y=lg ΔVB则式(1)可以转化为

y=α0+α1x1+α2x2+α3x3+α4x4+α5x5。

(2)

求解此多元线性回归方程,得刀具磨损经验模型为

ΔVB=10-8.896 3n3.133 2ap0.009 4ae0.512 8fz1.842 7T1.812 2。

(3)

实际生产加工中使用刀具寿命预测模型。刀具寿命指的是在切削过程中新刀从开始到达到磨钝标准所使用的时间,由于文中磨钝标准取ΔVB=300 μm,代入式(3)可得,刀具寿命经验模型为

T=1.707 7×106n-1.729 0ap-0.005 2ae-0.283 0fz-1.016 9。

(4)

由式(4)可知,随着主轴转速、轴向切深、径向切深及每齿进给量的增加,刀具寿命均有减小的趋势。

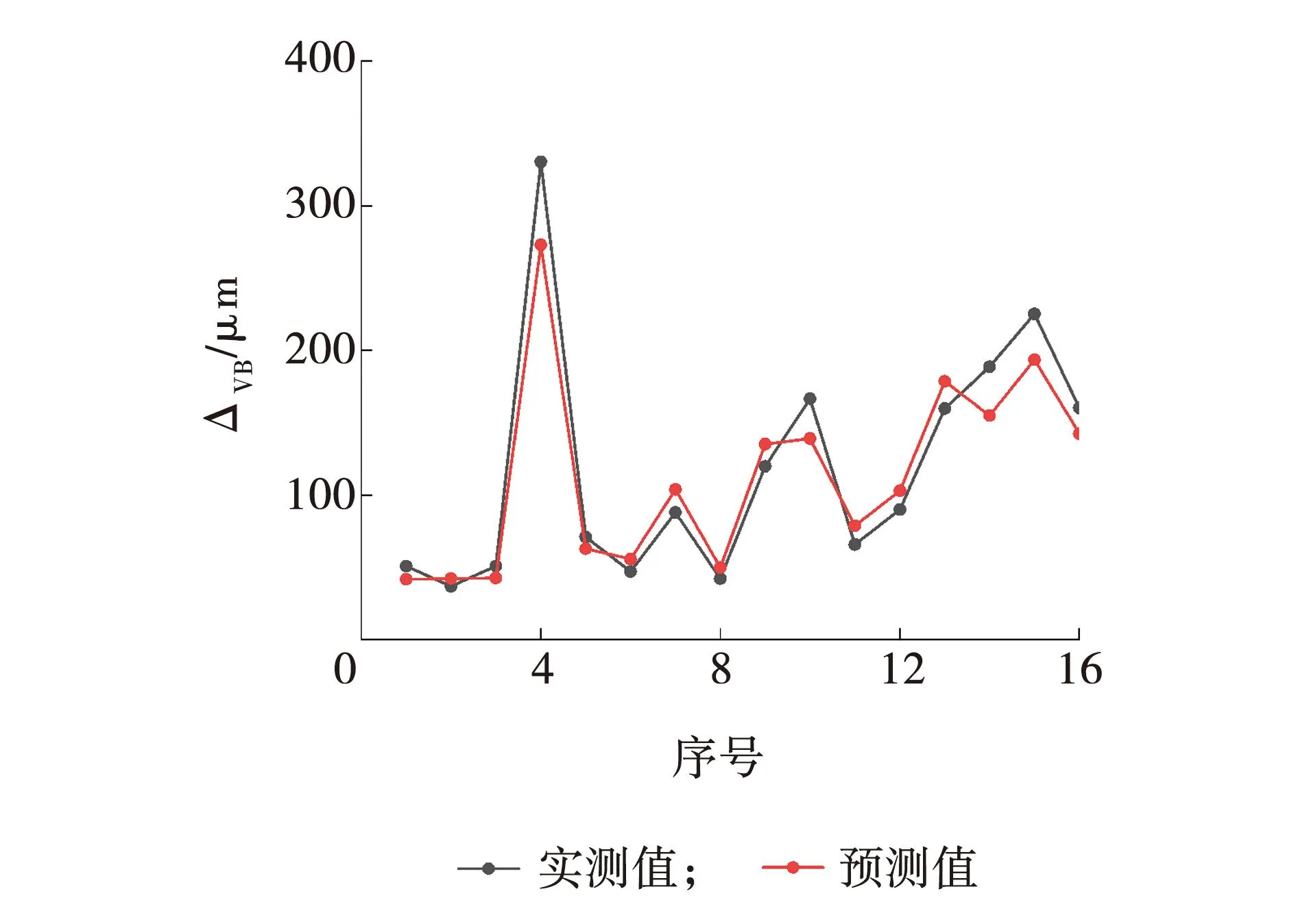

选取表2中16组正交试验的铣削参数代入式(4)中进行计算,求出刀具后刀面磨损量的预测值,将计算结果与表2中的后刀面磨损量的测量结果进行对比,结果如图2所示。

图2 模型结果验证Fig. 2 Model result validation

由图2可知,铣刀后刀面磨损量预测值与实测值较为接近,其中铣刀后刀面磨损量预测值最大值为263.31 μm,与实测值相差预测值相差68.15 μm,最小值为41.46 μm,与实测值相差3.2 μm,经计算相对误差范围为8.35%~20.56%,相对误差的平均值为14.62%,表明经验模型准确度较高。其中,第4组相对误差最大为20.56%,主要是因为第4组试验(n=475 r/min,ap=0.8 mm,ae=0.4 mm,fz=0.08 mm/z)中,轴向切深、径向切深、每齿进给量均达到了本次试验所规定的最大值,使刀具与工件接触面大大增加,铣削过程中易出现不稳定状况导致铣刀所受冲击力增大,铣刀磨损加剧,因此所测磨损量值与预测值相对误差较大。

2.2 铣削参数对刀具寿命的影响

依据式(4),已知其中任意三个铣削参数,可得刀具寿命与未知铣削参数之间的关系,任选正交试验中一组参数代入分析。

2.2.1 主轴转速对铣刀寿命的影响

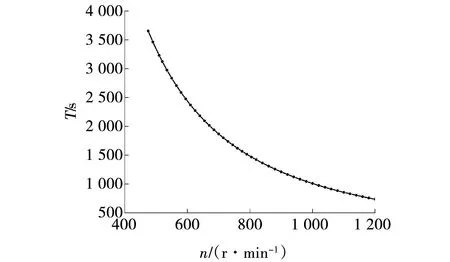

铣刀寿命随主轴转速变化曲线如图3所示。其中,ap=0.8 mm,ae=0.2 mm,fz=0.02 mm/z。

图3 铣刀寿命随主轴转速变化曲线Fig. 3 Milling cutter life curves with spindle speed

由图3可以看出,随着主轴转速的增加,铣刀寿命下降较快。在475~800 r/min的速度范围内时,铣刀寿命从3 723 s急剧下降到1 377 s,其原因在于随着主轴转速的升高铣削温度逐渐上升,导致刀具粘结磨损加剧,铣刀磨损严重导致破损。当主轴转速增大到800 r/min以上时,随着主轴转速的增加,铣刀寿命下降趋势有所减缓。

2.2.2 每齿进给量对铣刀寿命的影响

为铣刀寿命随每齿进给量的变化曲线如图4所示。其中:n=950 r/min,ap=0.8 mm,ae=0.2 mm。由图4可知,随着每齿进给量的增加,铣刀寿命下降较快;当每齿进给量从0.02 mm/z逐渐增加至0.05 mm/z时,铣刀寿命由1 023 s减至403 s。这主要是因为每齿进给量影响切削层厚度,随着每齿进给量增大,铣刀切入工件的瞬间受到的冲击力不断增大,从而影响铣刀的使用寿命。

图4 铣刀寿命随每齿进给量变化曲线Fig. 4 Milling cutter life curve with feed per tooth

2.2.3 径向切深对铣刀寿命的影响

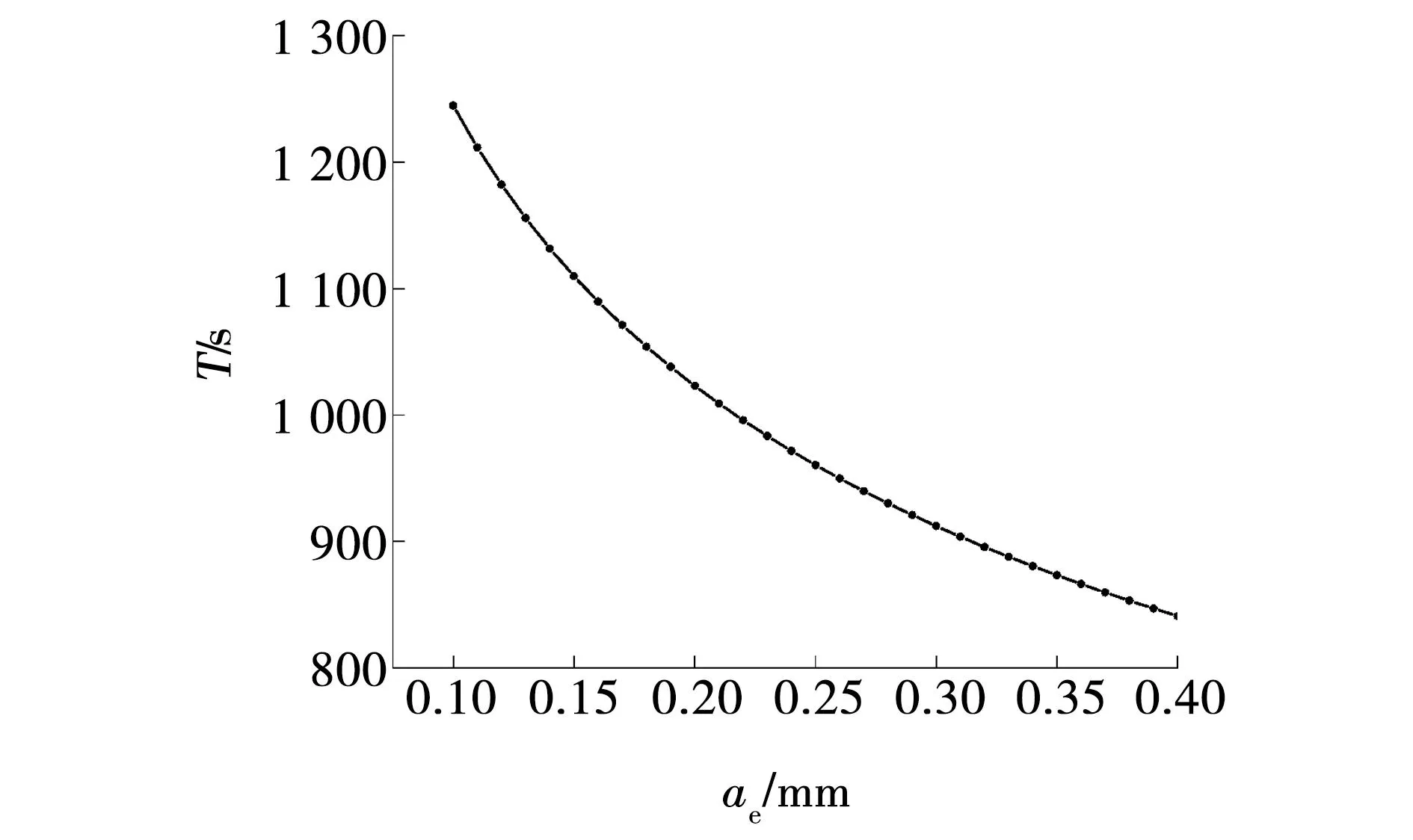

铣刀寿命随径向切深的变化曲线如图5所示。其中:n=950 r/min,ap=0.8 mm,fz=0.02 mm/z。由图5可知,铣刀寿命随着径向切深的增加呈下降趋势,下降趋势平稳,原因在于径向切深影响铣削面积,径向切深越大,铣刀和工件接触面越大,导致受力增大,使铣刀的寿命降低。

图5 铣刀寿命随径向切深的变化曲线Fig. 5 Milling cutter life curve with radial depth of cut

2.2.4 轴向切深对铣刀寿命的影响

铣刀寿命随轴向切深变化曲线如图6所示。其中:n=950 r/min,ae=0.2 mm,fz=0.02 mm/z。由图6可以看出,变化曲线近似为一条直线,随着轴向切深的增加,刀具寿命几乎不变,表明轴向切深对铣刀的使用寿命影响最小。

由上述分析可知,铣刀寿命随着主轴转速、轴向切深、径向切深和每齿进给量的增加均呈递减趋势,其中主轴转速对铣刀寿命的影响程度最大,其次为每齿进给量和径向切深,轴向切深对铣刀寿命的影响最小。

图6 铣刀寿命随轴向切深变化曲线Fig. 6 Milling cutter life curve with axial depth of cut

2.3 刀具磨损形貌及机理

为研究主轴转速对刀具磨损机理的影响,采用单因素试验法,由于正交试验中,第四组刀具磨损量超过磨损标准,为减小试验误差,主轴转速分别取750、950、1 180 r/min,轴向切深取0.6 mm,径向切深取0.4 mm,每齿进给量取0.04 mm/z。采用干铣削的方式进行3组试验,每组试验铣削总长度1 000 mm。

为方便观察立铣刀磨损区域的微观状态,在试验结束后用线切割机床切下整体硬质合金立铣刀铣削刃部分,并用酒精清洗,除去表面杂质污垢,然后使用扫描电镜(SEM)观测铣刀磨损表面主要磨损形貌,采用能谱仪(EDS)观测刀具磨损表面元素分布情况,结合磨损形貌分析刀具主要的磨损机理。切割后的铣刀如图7所示。

图7 切割后的铣刀Fig. 7 Milling cutter after cutting

2.3.1 刀具磨损形貌

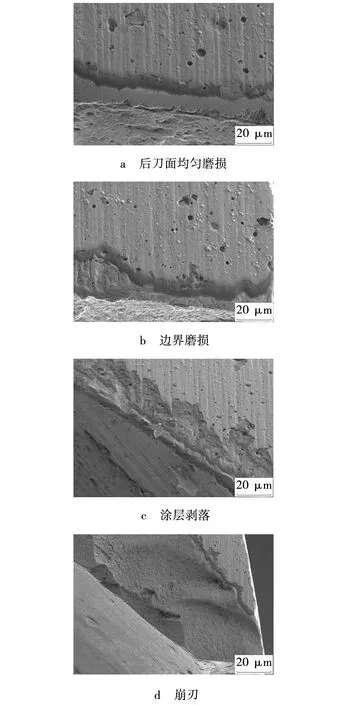

3组铣刀磨损区域出现的主要磨损形式如图8所示。

图8 刀具各类磨损形貌Fig. 8 Various wear morphologies of tools

由图8a可见,铣刀后刀面发生的均匀磨损现象,是由于高温合金GH3039的铣削加工中,工件与铣刀相互摩擦导致的,这是一种正常的刀具磨损现象,但是,若后刀面过度磨损,会导致试验平台出现不稳定性,发生一定的振动,从而降低高温合金GH3039加工表面的质量。因此,需要适当控制后刀面的磨损程度,以确保高温合金GH3039铣削加工的质量。

由图8b可见,发生在铣刀后刀面的边界磨损,边界磨损是一种常见的刀具磨损形式,在铣削高温合金GH3039过程中,铣刀后刀面处于铣削区域的部分会受到较大的应力作用,与未参与铣削的部位形成较大的应力差,从而导致铣刀后刀面工作区与未工作区接触位置发生边界磨损现象,严重的边界磨损会降低高温合金GH3039的表面加工质量。

由图8c可见,铣刀后刀面上发生的涂层剥落现象。在铣削高温合金GH3039过程中,铣刀会受到周期性的机械应力和热应力,其中机械应力产生于铣削过程中铣刀铣削工件时所受的力,热应力是由于铣刀表面温度升高所引起,由于涂层在刃口处区域通常相对较薄,容易受到机械应力和热应力的影响,从而导致涂层的剥落。

由图8d可见,刀具发生了崩刃现象,形成原因是铣刀局部产生的微小缺陷,而这个缺陷导致附近产生应力集中现象,使缺口进一步扩大发生崩刃现象。如果崩刃较小,则铣刀仍然可以继续工作,当崩刃达到一定大小时,刀具会出现破损,铣削能力开始下降甚至报废,对高温合金GH3039铣削加工表面质量产生严重影响。

2.3.2 不同转速的刀具磨损机理

采用扫描电镜对3组铣刀后刀面磨损处进行能谱分析,分析铣削高温合金GH3039刀具磨损的机理。

(1)主轴转速n=750 r/min

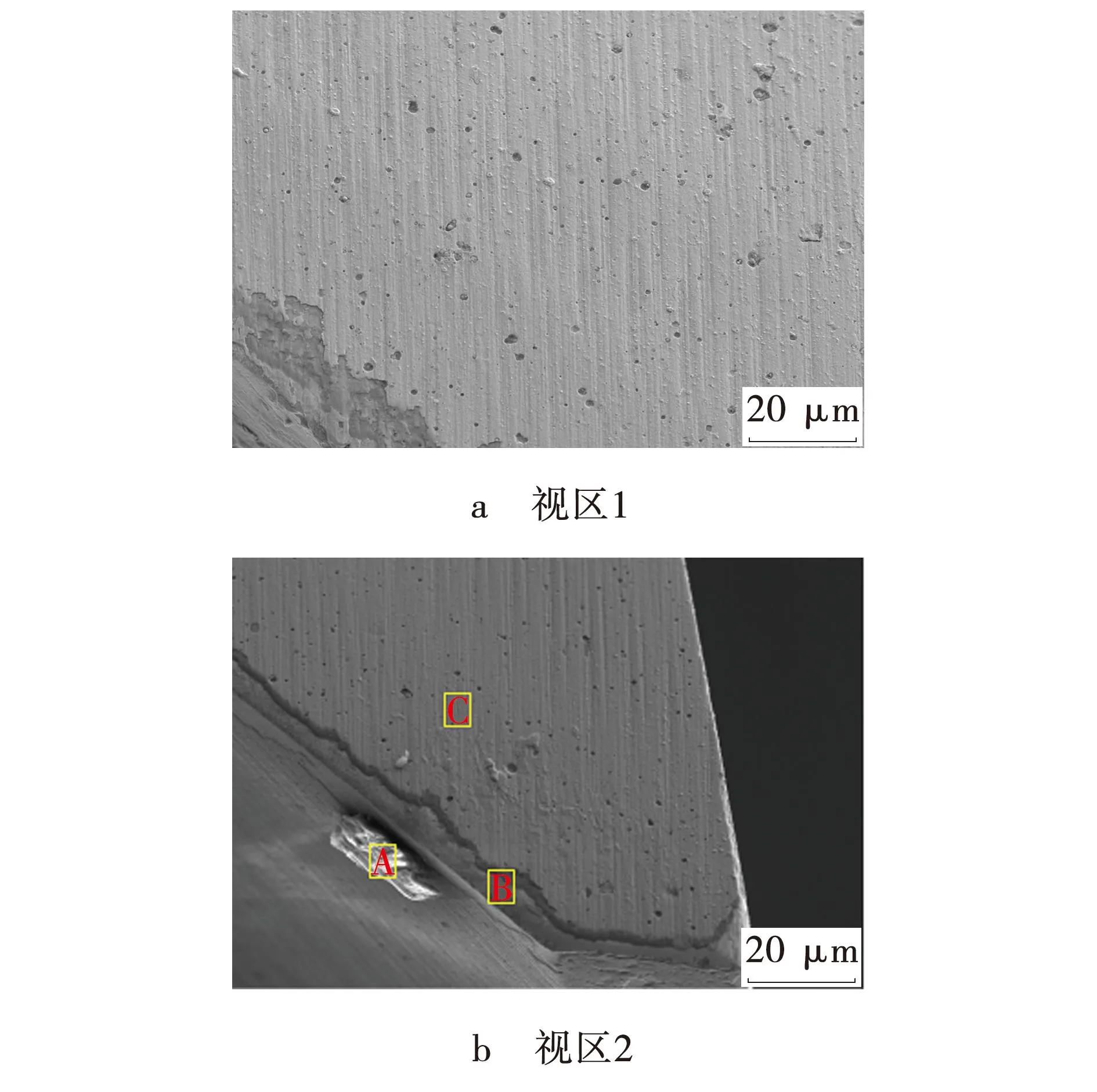

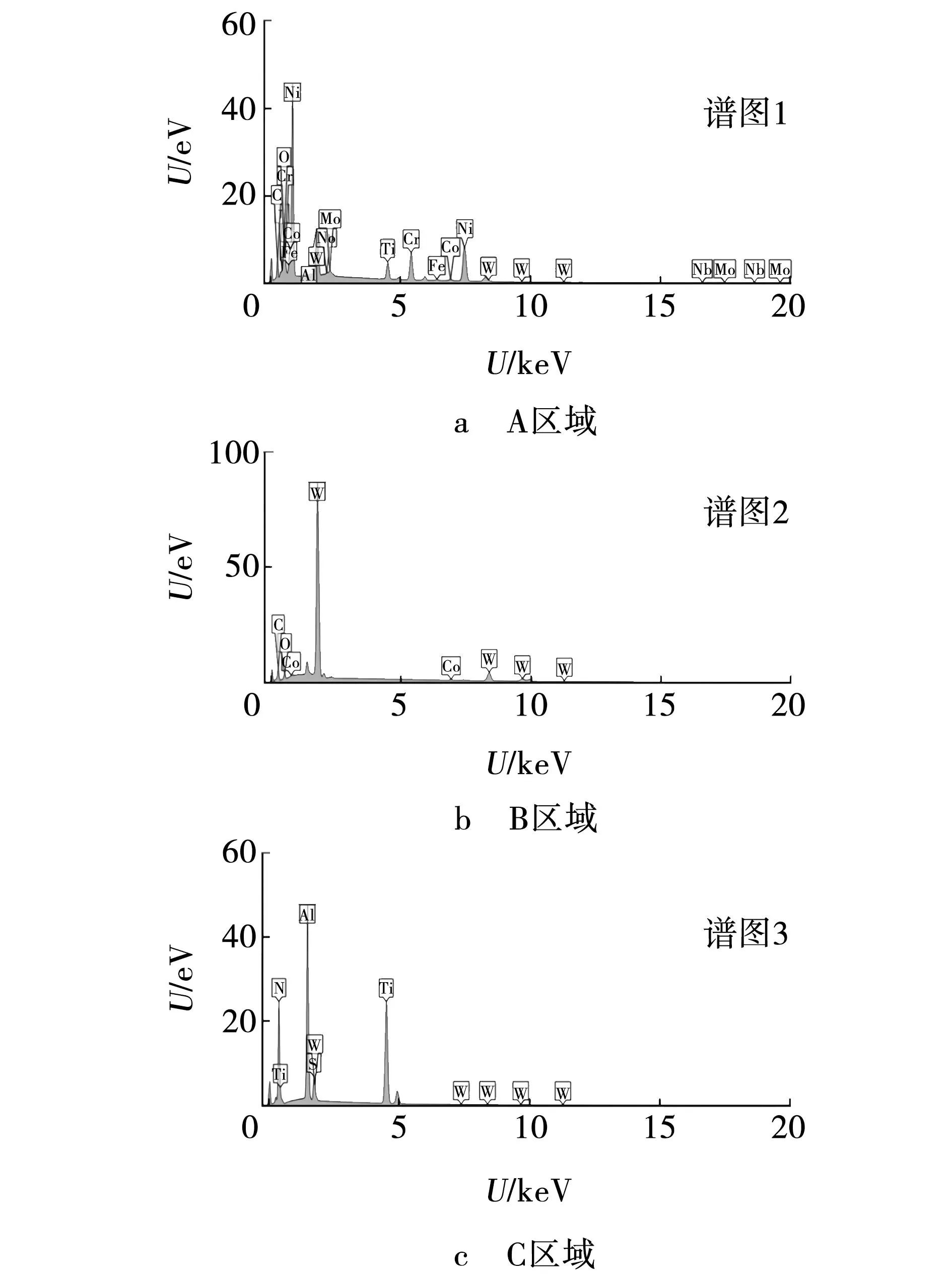

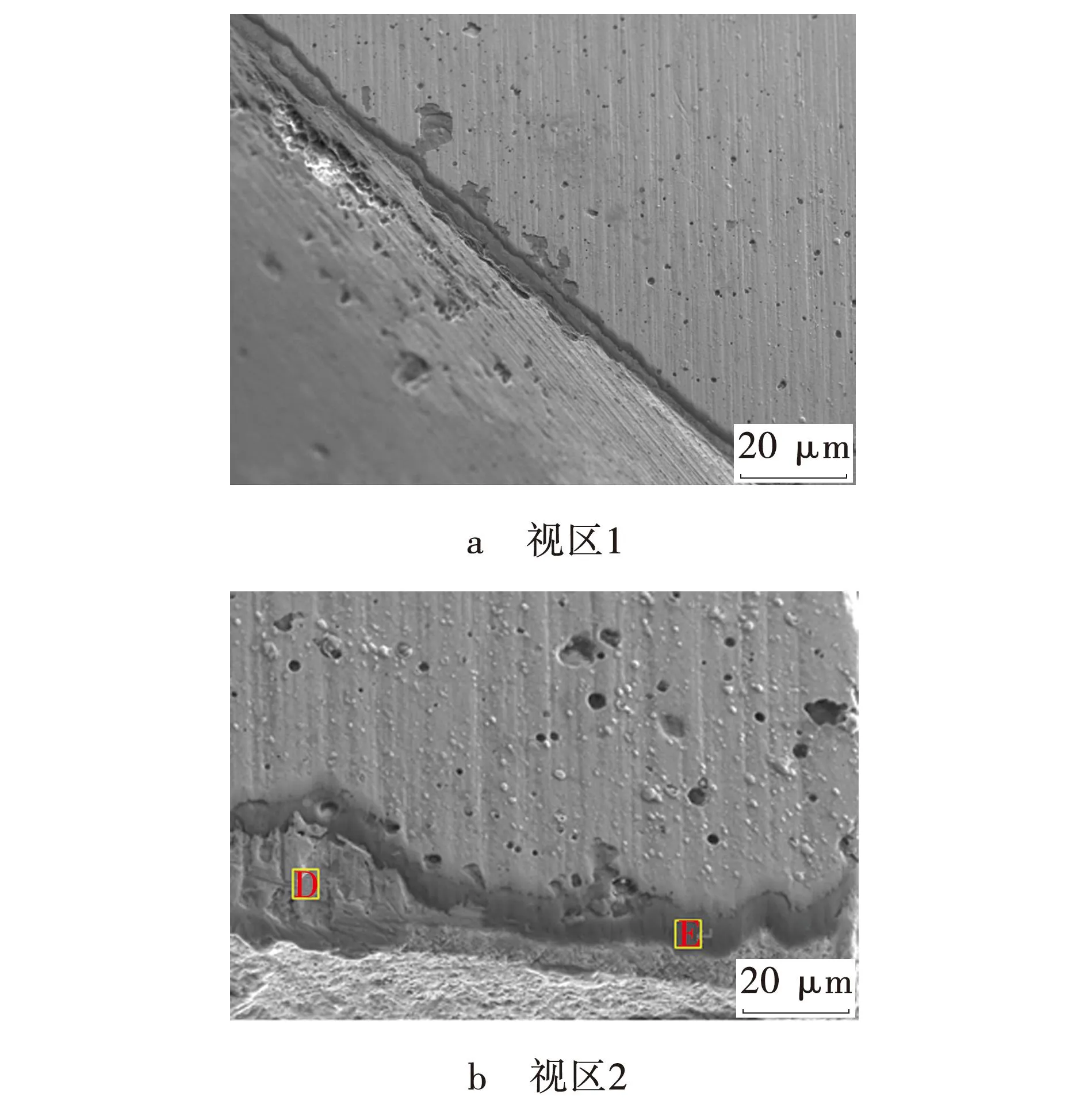

使用扫描电镜观察铣刀a的磨损情况如图9所示。能谱仪观测得到的A、B、C三个区域的能谱图,如图10所示。各区域内元素种类及含量见表3。

图9 铣刀 750 r/min SEM图Fig. 9 Milling cutter 750 r/min SEM chart

由图9a可看出,在高温合金GH3039铣削过程中,当主轴转速为750 r/min时,铣刀的后刀面上出现了大量的划痕,此划痕是由工件与切屑的硬质点所引起,且划痕与铣刀相对运动方向平行,表明此时刀具磨粒磨损比较严重,其原因在于铣刀和工件、切屑之间的不断接触和摩擦会导致铣刀表面温度升高,在受到较大应力的作用下,高温合金材料中的硬质点会在刀具表面留下微小的划痕,最终导致刀具的磨粒磨损。

图10 铣刀 750 r/min EDS能谱Fig. 10 Milling cutter 750 r/min EDS energy spectrum

图9b中C区域为刀具未磨损区,所测元素为刀具涂层材料组成成分,为分析刀具磨损机理提供对照。图9b中A区域为铣刀的前刀面上附着的黏结物,图10a为A区域的EDS的能谱图,结合表3中元素含量可知,与C区域相比,黏结物A区域中出现高温合金材料的元素如Ni、Cr、Fe等,且含量较多,其中,含量最多的元素为Ni,比重达到43.83%,因此可以得出,此时铣刀铣削区域表面发生了较严重的黏结磨损,铣刀在发生黏结磨损时在刀具表面会形成黏结层。

图9b中B区域为后刀面正常磨损区域,结合EDS能谱分析及与元素含量发现,并未测出铣刀涂层材料Al、Ti等元素,而含量最多的为刀具基体材料W元素,比重达到86.53%,说明此处铣刀发生正常磨损,涂层材料剥落露出铣刀本身的材质;同时观测到B区域内含有较少的O元素,说明B区域在发生黏结磨损的同时,也发生了一定程度的氧化磨损。

表3 铣刀750 r/min表面的元素含量

(2)主轴转速n=950 r/min

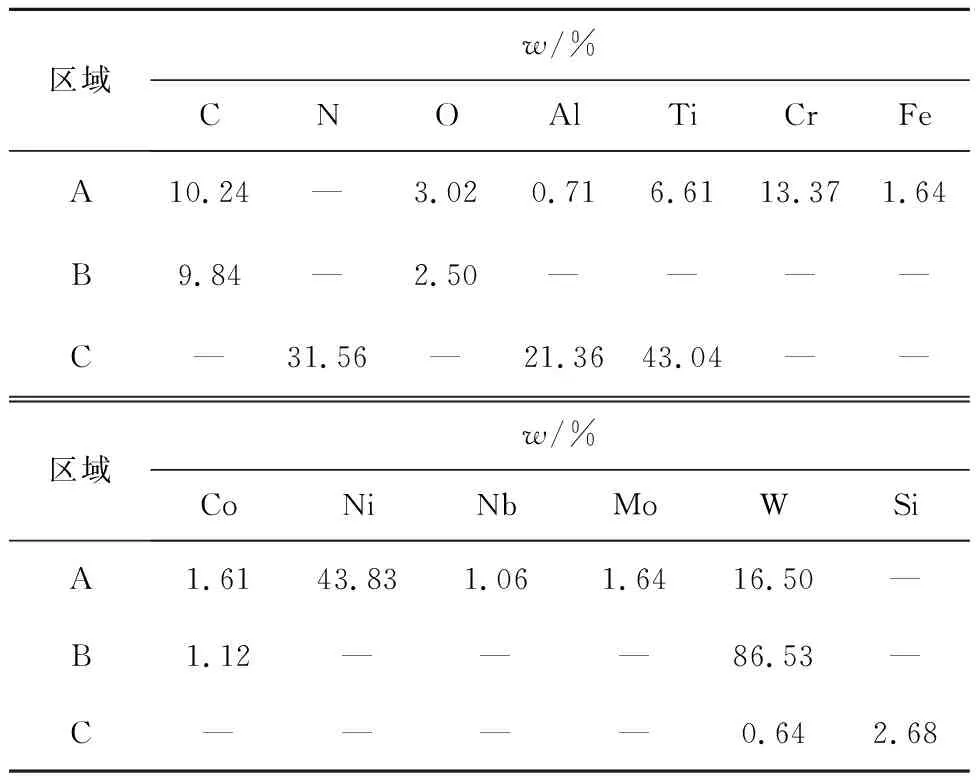

采用扫描电镜观察铣刀b的磨损情况如图11所示。利用能谱仪得到的D、E两个不同磨损区域的能谱图如图12所示。各区域内元素种类及含量见表4。

图11 铣刀 950 r/min SEM图Fig. 11 Milling cutter 950 r/min SEM chart

由图11a可知,刀具表面仍然存在黏结物,与第一组相比黏结物形状与范围有所减小,同时可看出,在铣刀上依然存在划痕,但与第一组相比程度较轻,由此可得出,该转速下刀具仍存在黏结磨损与磨粒磨损,但磨损程度较第一组都有所减轻。

图12 铣刀 950 r/min EDS能谱Fig. 12 Milling cutter 950 r/min EDS energy spectrum

图11b中,D区域为刀具已磨损区域,E区域为铣刀正在发生磨损的区域,结合表4与铣刀a磨损区域元素含量对比可知,D、E区域氧元素含量明显增多,说明此组试验氧化磨损有所增强。对比D、E区域氧元素含量可知,E区域的氧元素含量大于D区域,说明E区域正在发生氧化反应,此时还可检测出刀具涂层材料元素Al、Ti等,随着氧化反应的进行,Al、Ti等元素与空气中氧气发生化学反应生成Al2O3、TiO2等氧化物,由于氧化物硬度较低,会在铣削过程中被破坏然后随切屑一起流出,导致刀具基体材料露出。磨损后的区域D中不含涂层材料元素,且W元素与铣刀a中磨损区域B相比有所减少,这是因为元素W发生氧化反应生成WO3,导致W元素有所减少。

此外,由表4可知,D、E区域都含有少量的高温合金材料的元素Cr、Ni等,说明此时工件与铣刀接触表面发生了元素扩散现象,这是由于铣刀与工件接触表面存在浓度梯度和化学势差,在化学反应的影响下,元素在材料之间发生扩散,从而改变铣刀材料的化学组成和结构,导致铣刀性能降低且易被破坏。

(3)主轴转速n=1 180 r/min

采用扫描电镜观察铣刀在转速1 180 r/min的磨损情况如图13所示。图14是利用能谱仪得到的磨损区域F的能谱图,该区域内元素种类及含量见表4。

图13 铣刀1 180 r/min SEM图Fig. 13 Milling cutter 1 180 r/min SEM chart

图14 铣刀1 180 r/min EDS能谱Fig. 14 Milling cutter 1 180 r/min EDS energy spectrum

表4 铣刀950 r/min表面的元素含量

表5 铣刀1 180 r/min表面的元素含量

由图12可以看出,铣刀表面划痕较轻且没有黏结物,说明此时黏结磨损与磨粒磨损开始减弱,结合图13与表5磨损区域F的元素含量可知,磨损区域表面Ni、Cr、Fe等元素含量明显增多,而刀具的基体材料W元素开始降低,说明此时扩散磨损开始增强,工件与铣刀材料的元素不断在接触表面相互扩散;此外,F区域O元素含量高达18.19%,而刀具基体材料W元素大幅度降至13.55%,表明在主轴转速为1 180 r/min时刀具铣削区域发生剧烈的氧化磨损。随着扩散磨损与氧化磨损的增强,铣刀的强度开始下降,铣刀磨损加剧。

3 结 论

(1)在高温合金GH3039铣削过程中,主轴转速对刀具寿命影响程度最深,其次是每齿进给量及径向切深,轴向切深对其影响最为微弱。

(2)不同主轴转速下铣削高温合金GH3039时,刀具磨损形式以后刀面磨损和边界磨损为主的正常磨损,以及以涂层剥落、崩刃为主的非正常磨损。

(3)当主轴转速较低时,铣刀铣削区域主要以黏结磨损与磨粒磨损为主,同时还出现了轻微的氧化磨损。随着主轴转速的增加,磨粒磨损与黏结磨损逐渐减弱,氧化磨损与扩散磨损逐渐增强并占据主导地位。

研究结果能够为高温合金GH3039实际铣削加工中调整加工参数、优选合适的刀具提供理论参考,最大程度地延长刀具的使用寿命,提高了加工效率和降低生产成本,后续可对切削参数对刀具磨损各个阶段的影响进行进一步的深入研究。