浅析提高中厚钢板T形接头焊接质量的方法

李军峰,李 靖,李圭艳

(1.山东电力建设第三工程有限公司,山东 青岛 266100;2.山东丰汇设备技术有限公司,山东 济南 250200)

钢结构具有自重轻、建设周期短、适应性强、造型美观、维护方便等特点,在工程领域应用越来越普遍。随着炼钢技术的日益成熟,中厚钢板的应用越来越普及。尤其在建筑钢结构、电力钢结构等方面,中厚钢板得到广泛应用。如100~125mm 厚钢板应用在建筑领域,50~80mm厚钢板应用在电力领域,应用需求旺盛,促进了中厚钢板焊接技术的发展。

在某钢结构项目中,50mm 以上厚板对接从坡口制备、焊接、热处理、无损检验到移交验收占据整个钢结构制作工艺流程55%的时间;实际生产过程中,钢板厚度较大,焊缝金属填充量大,焊缝拘束应力大,易产生裂纹等危害性缺陷,影响产品质量和工程进度,同时影响构件使用安全性,不利于生产线的连续性运行。如何提高中厚板T 型接头焊缝一次检验合格率成为迫切需要。目前现有研究只包含了部分中厚钢板的焊接质量管理方法,不够全面[1]。

1 焊缝型式介绍

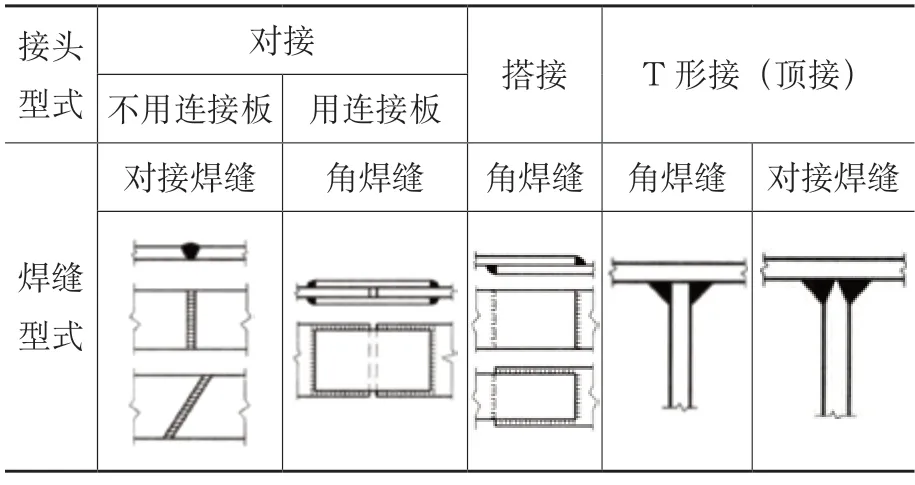

焊接连接是钢结构最主要的连接形式。焊接接头型式可分为对接、搭接和T 形接3 种;焊缝型式按构造可分为对接焊缝和角焊缝2 类,见表1。对接焊缝的静力和动力性能较好,而且省料,但加工要求较高。角焊缝构造简单,施工方便,但静力和动力性能较差[2-3]。

表1 焊接接头及焊缝型式

在T 形接的连接节点中,当钢板板厚厚度大于等于40mm 且沿板厚方向有较高撕裂拉力作用,钢板Z 向性能要求满足国家标准GB/T5313-2010《厚度方向性能钢板》规定的Z15 级允许限制[4]。

2 中厚钢板焊接质量问题原因分析

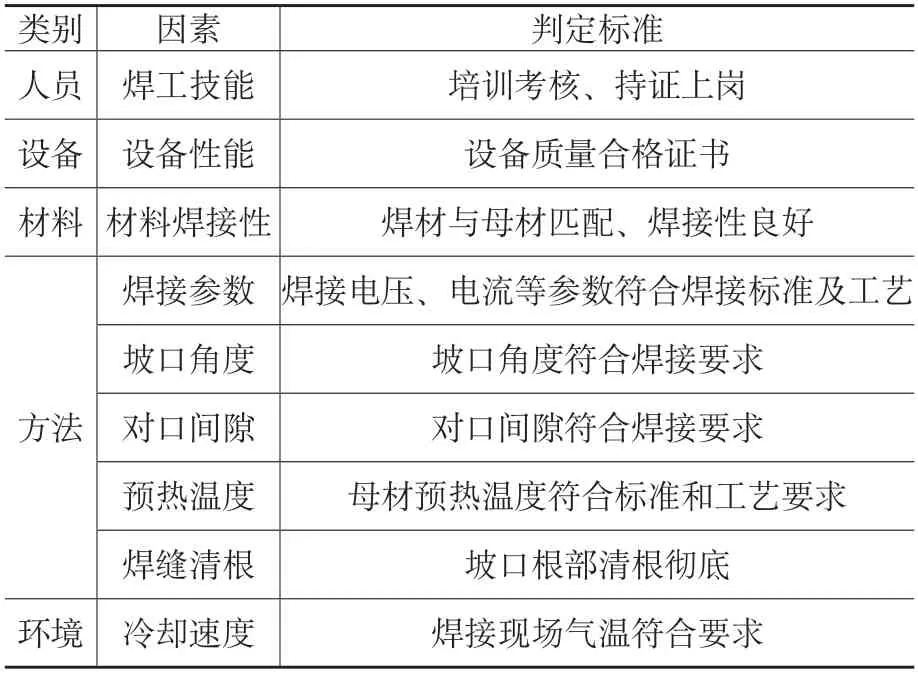

中厚板T 形焊缝主要缺陷包括未熔合、裂纹、未焊透[5],从PDCA 循环分析产生质量问题的因素及判定标准如表2 所示。

表2 问题分析表

结合施工现场情况,对比分析了造成焊接质量问题的主要原因如下。

1)冷却速度过快 焊接现场气温较低,中厚板焊接时由于传热和散热快,温度梯度明显大于薄板焊接,导致局部收缩应力增大,局部应力可能超过钢材强度;同时冷却速度过快导致焊缝中的氢来不及在金属凝固前逸出,使冷裂纹和延迟裂纹产生的概率大大增加。

2)坡口角度过小 厚板T 形接焊缝均采用V 形坡口,坡口角度<30°时,施焊较困难,易产生坡口未熔合等焊接缺陷。

3)预热温度过低 预热温度过低,对母材表面进行温度测量,测量位置为焊缝两侧1.5 倍板厚范围,经测量,大部分母材预热温度达不到标准和工艺要求;厚板预热温度不足易使焊接过程中冷却速度不均匀,焊接应力增大,易产生裂纹缺陷。

4)焊缝清根不彻底 部分焊工在坡口根部清根过程中存在清根不彻底现象,是造成坡口根部未焊透的根本原因。

3 采取应对措施

针对前文分析的主要原因,制定了相应的解决对策如下。

1)针对冷却速度过快的问题,提出焊接前进行预热处理;在焊接过程中采取适当的保温措施,延缓冷却速度,降低冷却不均导致裂纹产生的可能性;焊接过程中在焊缝两侧敷设岩棉进行保温,减缓散热冷却速度,避免因冷却过快或冷却不均形成裂纹缺陷。

2)针对坡口角度过小的问题,采取优化控制坡口角度的方法,确保所有厚板焊缝坡口角度≥35°;坡口切割过程中实行严格控制,坡口切割完成后使用焊接检验尺对其尺寸进行100%检查,检查合格后方可进行焊接。

3)针对预热温度过低的问题,严格控制预热温度,使预热温度达到GB50661-2011《钢结构焊接规范》规定的温度范围;采用H01-40 加热炬加热,加热面对侧敷设岩棉进行保温,以减小热量散失,加热完成后设专人测量温度。采用红外线测温枪测量预热范围内母材表面温度,40mm以上板厚不得低于60℃,60mm 以上板厚不得低于80℃,80mm 以上板厚不得低于100℃,现场严格检查控制,达到预热温度后方可施焊。

4)针对焊缝清根不彻底的问题,提出在清根后增加自检工序,然后进行后续焊接,以确保清根彻底,避免清根不足引起的未焊透缺陷的产生。对现场人员和焊工重新进行技术交底,重点强调焊缝清根问题。清根时确保清根彻底,清根后的刨槽应形成侧面角不小于10°的单面U 形坡口轮廓。设专人负责检查清根质量,检查确认符合要求后方可继续施焊。

4 焊接工艺优化措施

厚板焊接除了上述解决对策,还应从焊前、焊中、焊后做好以下几方面的措施。

4.1 焊前加固

T 型接的连接接口在焊接过程中易发生变形,可以在焊接之前,通过电焊或者夹具,做好T 型接口的位置加固,避免焊接过程中变形导致的接口错位。

4.2 焊接过程控制

焊接过程中,要严格遵循焊接工艺卡要求,做好焊接过程控制。为控制焊接变形,焊前及焊接中应采取必要的加固、反变形、对称焊及分段退焊等有利于变形控制的措施;为确保焊缝质量,焊接过程中,对焊接参数要进行严格监督;为提升焊缝性能,中厚板T 型焊缝焊接时要以多层多道焊为主,当采用CO2保护焊接时焊缝厚度大于8mm 时须分层焊,平、横焊类焊缝宽度大于12mm 必须分道焊,立焊(只允许立向上)时焊缝宽度大于16mm 必须分道焊,埋弧焊时焊缝宽度大于25mm 应分道焊接。多层多道焊焊接过程中,要注意上一层道清理干净后方可焊接下一层道,层道间接头错位宜保持在50~60mm以上,层间温度不宜高于250℃;此外,焊接应避免出现仰焊。

中厚板焊接时,由于填充焊材熔敷金属量大,焊接时间长,热输入总量高,构件施焊时焊缝拘束度高、焊接残余应力大,焊后应力和变形大。焊接施焊过程中,易产生热裂纹,对于脆硬倾向较大的钢种,焊后还极易产生冷裂纹。为此,中厚板T 型焊接时除注意焊前预热、焊接中采用控制层间温度的多层多道焊接外还要特别注意焊后热处理措施的执行。通常低合金结构钢当板厚≥30mm 时,在焊接完成之后,应进行焊后热处理。通常焊后热处理主要为后热(脱氢)和焊后热处理(去应力热处理),后热应在焊后立即进行,焊后立即进行焊后热处理的焊件可不进行后热;后热温度一般为250~400℃,保温2~4h,达到保温时间后缓冷至常温。焊后热处理则需要根据钢种及技术要求来制定相关工艺参数,并经焊接工艺评定合格方可实施。焊后热处理应在焊后立即进行尤其是冷裂纹敏感性较大的低合金结构钢和拘束度较大的焊件,普通碳素钢在环境温度较高的夏季若因条件限制可适当拖延但不得超过6h。

4.3 焊后控制

中厚板的T 型焊,焊接后,要进行矫正作业;尤其对变形量较大的部位宜采用辅助工具进行火焰矫正;矫正作业应在热处理后无损检测前进行;火焰矫正宜采用椭圆形或线性加热方式,温度控制在600~800℃;加热时宜不断移动火源,以防止局部过热,不得采用液体或冷风等进行急冷。

5 实施效果

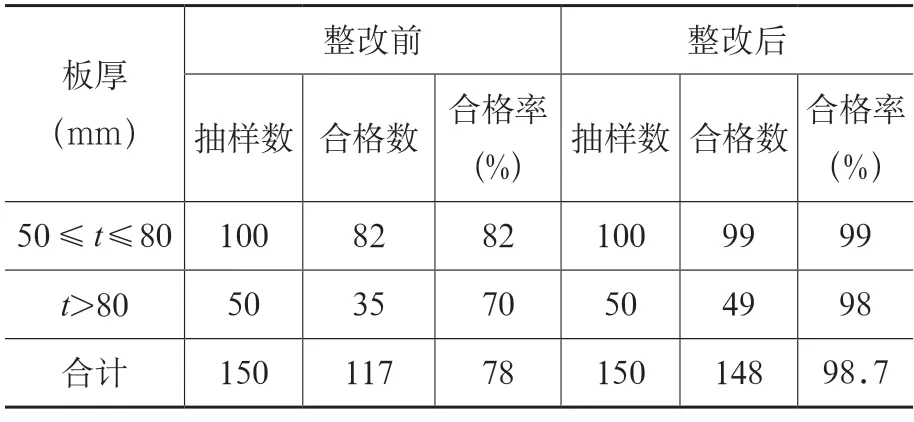

本单位某钢结构项目,实施上文的措施之后,对50mm 厚及以上的钢板进行抽样检查,焊接一次合格率对照表(表3)。

表3 实施效果对比

通过措施整改,钢结构厚板焊缝一次检验合格率从78%提高到了98.7%,节约了生产成本和工期,提高了生产效率。

6 结语

分析了中厚钢板T 形接焊缝质量产生的原因,从预热温度、坡口尺寸、冷却速度和清根方式等方向针对性地提出整改措施,在某钢结构项目中不仅取得了良好的经济效益,确保了工程质量,且缩短了工期,给工程结算和后期施工创造了有利条件,同时为同类型中厚板焊缝质量控制提供了借鉴方案。