浅谈EPC钢结构工程项目策划精细化管理

李涵洋,张晓昭,李振远,苏校玲,胡国涛

(中建二局第三建筑工程有限公司,北京 100071)

近两年,随着我国房地产行业市场规模进一步下降,且房企在建筑行业市场的利润率又十分的透明,所以大多建筑企业将面临产业转型,在减少承建房建项目的同时,增加承建工业项目。工业建筑大多以钢结构为主,为实现利益最大化,钢结构工程项目策划的精细化管理尤为重要。

1 钢结构及承包模式现状分析

钢结构是主要的建筑结构类型之一,同时钢结构也属于装配式建筑中的一种。在装配式建筑中钢结构建筑优势尤为明显,所以未来钢结构工程发展前景较广。

传统承包模式下,一般由业主通过招标进行设计单位的确认,然后进行图纸的设计,设计完成设计图纸之后,现场根据图纸进行施工。因图纸设计阶段施工总承包单位未参与其中,未能从施工经验角度为设计提供建议,所以现场施工就可能会导致施工成本的增加。

EPC 总承包模式下,由工程总承包单位进行设计、采购、施工、试运行服务等工作。图纸设计阶段在充分了解建设项目的用途及要求后,由设计单位进行图纸设计,在图纸设计期间,施工单位根据其施工经验,对图纸的设计进行合理化建议,在满足业主的需求下,降低施工成本,实现利益最大化。

2 工程概况

某新能源厂房项目位于河北省保定市,项目为EPC 总承包项目,总建筑面积7 万余m2,项目结构均为单层门式钢架结构。承包范围为新建厂房工程的基础及钢结构主体施工、动力系统设备采购、机电安装,小市政工程,门窗工程、室外道路、绿化、装饰装修等工程。工期总日立天数为140 天(其中设计周期15 日历天,施工周期125 日历天)。

本项目主要由201 组件车间、203 原料仓库、204 成品仓库等组成,尤为重要的为201 组件车间。201 组件车间由设备用房、3 条主生产流水线、仓库组成,主要功能为太阳能板的生产、组装以及仓储,其单体面积最大,为5 万余m2。根据合同要求,需在合同要求工期期限内完成车间的主体、装修以及机电安装工程,否则将影响甲方投产计划。

案例工程实施特点如下。

1)本工程施工工期十分紧迫,无论是设计周期、钢结构加工周期、施工周期均存在严峻的挑战。

2)钢结构安装质量要求精细,由于本工程构件数量大、单重大、跨度大、且构件连接均为螺栓连接,如钢构件安装过程中未控制好精度,将对工程的总体施工质量产生重大影响,所以必须高质量、严要求、精心施工。

3)超概风险高,项目取费按照工程建设造价信息下调5%取费,造价信息中没有价格的材料由承包人询价后经发包人确认后执行,项目成本控制要求高。

3 项目策划管理

3.1 策划方向及目标

根据案例工程实施特点可知,本项目建设周期短,施工内容烦琐,成本压力大,所以必须做好项目策划的精细化管理,才能使得项目在合同约定工期内保质保量完工,并实现利益最大化。

3.2 策划实施

根据项目特性以及甲方对厂房的建设需求,首先进行项目初步设计,待初步设计取得甲方认可后,进行施工蓝图的设计。在施工蓝图设计阶段,项目部对初步设计图纸与初步设计方案进行校核,根据项目总进度计划以及流水段划分等施工因素,以设计单位为主,施工单位为辅,针对初步设计图纸进行深化设计,在保证满足质量以及甲方使用需求的前提下,加快施工进度,节约项目成本。

优化前期将项目清单按分部分项工程进行划分,逐条进行对比分析,按利润率进行排序,将利润率高的项目按最高含量限额进行设计调整,将必要的亏损项按最低含量限额进行设计调整,针对亏损项找出亏损原因,通过改变施工工艺或施工组织等扭转盈亏情况,就不能扭亏为盈的项目做法进行变更,反复优化将最大利润率情况下的设计方案作为最优方案。

3.3 策划效果检查

3.3.1 施工道路以及小市政工程永临结合

根据甲方使用需求,厂房道路需沿厂房设计环状重型道路,外网小市政需设计雨水、污水、消防水等环状管线。施工阶段,现场也需布置临时施工道路、给水、雨水、消防水管线用于现场生产。经计算,厂房正式道路及外网小市政管线可满足现场施工阶段需求,所以在施工蓝图深化设计阶段,优先确定室外道路及室外小市政管线图纸,同时应强调避免将小市政管线设计在道路下侧,尽可能地设计在道路两侧绿化带内,以免施工阶段造成破坏,且破坏后维修较为繁琐,同时较影响室外道路施工进度。

施工蓝图深化设计阶段,现场开始进行施工道路灰土基础施工,待图纸设计完成后,局部小市政管线过路管施工,完成后即开始室外正式道路施工,施工完成后进行养护,达到设计强度后方可允许通车。在使用过程中严格管控,严禁超载使用。

消防管道、雨水、污水、给水管道设计在道路两侧绿化带范围内,所以在室外道路施工阶段,分段分区域将消防管道、雨水、污水、给水管道施工完毕,并做现场试验检测,合格后进行回填隐蔽,工程施工时,消防用水、生活用水及施工用水均采用正式管道进行输送。

此项工作将施工道路及小市政工程进行永临结合,项目节省了修建临时道路以及后期临时道路破除外运的费用,节省了临时给水、临时雨水、临时消防水管线的安装及拆除费用,将修建临时道路及临时小市政工程的时间用于修建正式道路以及正式小市政工程,大大节省了施工工期、降低了建造成本、同时为后期甲方投产后使用奠定了基础。

3.3.2 钢结构变形缝划分

本项目201 组件车间为本项目的重要组成,包括设备用房、3 条主生产流水线及仓储库房,根据生产需求以及场地情况,每条流水线南北设置,在每条流水线的南侧设计其仓储库房,201组件车间长270m,宽190m,厂房单体面积约5 万m2,按照规范要求,可不设置变形缝,间隔设置柱间支撑。施工蓝图深化设计阶段,结合流水线布置情况、施工部署、施工总进度计划以及工序穿插情况,将201 组件车间沿宽度方向设置伸缩缝,分隔为4 个小的单元,设备用房部位为1 个小单元,每条主生产流水线部位为1 个小单元。

项目科学利用工作面,争取时间,每个单元制定其单独的施工计划,每个单元内的基础工程、钢结构安装工程、地面工程、机电管线安装工程现场进行穿插流水施工,具体穿插流水施工如下:①每个单元先行施工独立基础工程,待混凝土强度达到设计要求后,进行独立基础基坑回填,并同步施工完成地面灰土基础;②每个单元钢结构分别进行构件生产及加工,单元内地面灰土基础完成一部分后即进行此部分钢结构框架安装;③钢结构框架、拉杆及檩条等安装完成后,即进行此单元的地面钢筋绑扎,地面浇筑施工采用跳仓施工,地面浇筑完成后进行保湿养护;④地面达到设计强度后即进行机电管线安装;⑤每一单元内钢结构安装完成后即进行此单元屋面维护结构施工,屋面板采用高空压瓦机施工。

通过对每单元施工进度计划关键线路的梳理,钢结构的安装为关键线路上的关键工作,所以钢结构构件加工的精确度以及钢结构构件生产计划安排工作尤为重要,应保持现场与钢结构厂家排产相统一,如果钢结构构件未按照施工进度计划对应加工,进场的钢构件现场无法安装(例:施工进度计划中应先排产单元内第一榀的钢柱、钢梁及柱间支撑,现场也具备了安装条件,但是钢结构厂家却先排产的第二榀或者第三榀的钢柱、钢梁及柱间支撑,进场后此部分还未具备安装条件),将导致现场施工出现停、窝工现象,严重影响项目整体工期。

此项工作通过合理的增加分隔变形缝,将5 万m2的整体流水施工通过策划分为4 个独立的1 万余m2的单元施工,每个独立的单元再单独组织穿插施工,大大节省了施工工期,同时也满足了设备用房、3 条主生产流水线及仓储库房同时施工完毕,为项目能够在合同约定工期内完工起到了尤为重要的影响。

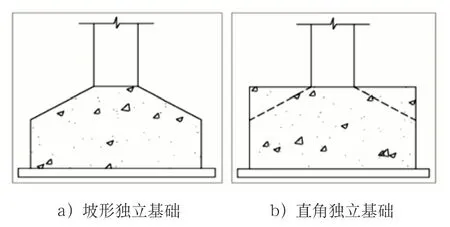

3.3.3 坡形独基优化为直角独基

图纸设计阶段将坡形独立基础优化为直角独立基础(图1),坡形独立基础在施工过程中斜面模板体系不易加固,且混凝土浇筑时无法一次浇筑完成,需二次采用坍落度较小的混凝土进行拍坡,收面,柱子模板吊模施工困难,只能在承台浇筑完成后重新支设柱子模板,然后浇筑混凝土,所以坡形独立基础施工烦琐,施工进度慢,不易一次成型,影响施工工期严重。通过将坡形基础更改为直角基础,承台支设模板时可将柱子模板采用吊模的形式同时进行模板支设,混凝土浇筑时可同时将承台与柱子浇筑完成,节省了承台二次拍坡、收面以及柱子单独支设模板与浇筑混凝土的时间。

图1 独立基础优化前后

经对比,每个坡形独立基础的施工比直角独立基础的施工多了一道二次拍坡、收面以及柱子重新支设模板浇筑的时间,且柱子重新支设需在承台达到一定强度后方可进行,所以还有1 天的间隔时间;每个坡形独立基础比直角独立基础仅多用0.1m3混凝土,但是坡形独立基础收面增加的人工费用即可抵消此部分混凝土的材料费,所以基本可以忽略不计。本项目均为单层建筑,且体量较大,所以独立基础数量较多,通过将坡形独立基础优化为直角独立基础,项目可缩短基础工程施工工期,基础工程工期缩短后,后续工作的开始时间均可提前。

3.3.4 地面回填土材料优化

项目地势较低,室内地面回填材料为3:7 灰土夯实,回填高度为500mm,3:7 灰土回填厚度较厚,所以需分为两步进行夯实,每步施工需先将土与白灰按照比例进行铺摊,然后采用机械搅拌均匀,整平,再通过压路机进行压实夯实,工序较为烦琐,且扬尘严重,施工周期长,通过调研,项目周边可用于回填的回填土较少,单价较高,所以通过更改回填土材料,将3:7 灰土更换为级配砂石,简化施工步骤,提高效率,经调研,项目周边存在多家级配砂石供应商,500mm厚级配砂石可直接一次铺摊到位,整平,然后进行压实即可,工序简单且无扬尘,通过回填土材料的优化,既解决了买土困难的问题又加快施工进度,缩短施工工期。

3.3.5 BIM技术的综合排布技术和三维杆件碰撞校核技术

本项目为流水线生产性厂房,且单体面积大,机电管线设计复杂,机电管线均生根于屋面檩条或钢梁上,上下排布,最多重合部位为6 层管线,所以厂房机电管线的布置、管线所在位置钢构件的设计以及管道支架的设置需在设计时即考虑到位,避免后期因管线荷载较重,影响结构安全,更改管线走向又会出现碰撞的问题。项目利用BIM 技术在前期进行钢结构构件以及机电管线建模整合模拟,对钢结构构件以及机电管线碰撞进行检查,减少在建筑施工阶段可能存在的错误损失和返工的可能性,在机电管线荷载较重的部位,提高钢结构构件的承载能力,机电管线荷载较小的部位,钢结构构件满足其荷载要求即可,同时可将机电管线支架或者吊杆位置进行定位,并将其位置及尺寸在钢结构图纸上进行设计,钢结构构件生产时可一次将管线支架或吊杆预留洞生产出来,钢构件做好标记,现场安装时不可随意挪动其位置,在后期机电管线安装时,可快速的安装吊杆或支架,加快机电安装进度,预留洞在厂家预留出来,避免了现场打孔、焊接,保证了工程质量。

此项工作通过BIM 技术的应用,解决了局部钢构件钢含量过大、钢构件以及机电管线碰撞、机电管线支架或吊杆现场安装慢且不易保证质量的问题,通过精细化的策划及管理,节省了钢结构钢含量过大的无效成本,节省了钢构件以及机电管线碰撞后拆改费用,节省了机电安装支架或吊杆安装时开洞时间,避免了机电管线支架或吊杆现场安装时在钢构件上打孔、焊接的质量问题,大大提高了机电安装的效率,缩短了机电安装工期。

4 结语

随着社会的发展,会有越来越多的工业建筑随之建设,通过采用EPC 总承包模式的钢结构厂房将是重要的发展线路,在EPC 总承包模式下,钢结构厂房的工厂化制造、施工周期短、投资回收快、环境污染少等优点显著增强,更加凸显,从而使工程建设各方均能达到利益最大化,确保施工质量,实现合作共赢。

在实际工程案例实施过程中,通过项目前期的施工策划、现场实施、效果检查等一系列管理动作,进一步验证了EPC 模式下钢结构工程项目策划对于项目整体实施的重要性,实现了EPC 总承包模式下钢结构工程的精益建造、高效建造和经济价值最大化。