无压三产品重介质旋流器的发展和展望

石 郡,赵丽娟,王 宏,2

(1.北京国华科技集团有限公司,北京市顺义区,101300;2.西安科技大学,陕西省西安市,710054)

进入21世纪,我国工业化进程加快,以煤炭为主的能源生产和消费迅速增加。2022年,全国规模以上企业累计生产原煤45.6亿t,同比增长9%;2023年1-11月,全国规模以上企业累计生产原煤42.4亿t,同比增长2.9%[1-2]。虽然煤炭生产和消费给资源环境带来较大的压力,但我国资源禀赋特点决定了在相当长的时期内,煤炭依然是我国能源安全稳定供应的“压舱石”,因此持续推进煤炭清洁高效利用非常重要。选煤作为煤炭清洁高效利用的基础,可大大提高煤炭质量和利用效率、减少无效运输及燃煤污染物排放[3]。

重介质选煤是一种重要的选煤技术工艺,代表性设备有重介质旋流器、重介质浅槽分选机、斜轮重介质分选机、立轮重介质分选机。重介质选煤工艺的优点是分选精度高、分选粒度范围广、处理量大[4]。无压三产品重介质旋流器是重介质旋流器的一种,物料靠自身重力给入旋流器进行分选,具有入选粒级宽、结构简单、分选精度高、节能环保的特点。

笔者介绍了无压三产品重介质旋流器在国内的发展和推广历程,列举了三产品重介质旋流器不同时期的特点,并对无压三产品重介质旋流器选煤工艺及装备的发展进行了展望。

1 20世纪无压三产品重介质旋流器技术装备初级发展阶段

20世纪50年代,我国选煤业开始发展,初期仅有十几座选煤厂,选煤方法主要为跳汰和槽洗,主要分选设备是来自于英、德、日等国30年代的设备[5]。到1980年10月,我国重介选煤厂仅有24座,且工艺主要为块末煤重介质选煤,块煤重介质、末煤跳汰选煤,重介选跳汰中煤选煤(如果跳汰选煤工艺分选精度不高,就在其中煤产品中混有精煤,为提高精煤产率,在中煤工段上一套重介选煤系统将中煤中的精煤分选出来,这种工艺叫做“重介选跳汰中煤”选煤工艺)3种类型。

1.1 首台三产品重介质旋流器选煤厂工业性试验

1982年,阜新矿务局彩屯选煤厂与煤炭科学研究院唐山煤炭研究所(目前为中煤科工集团唐山研究院有限公司,以下简称“唐山院”)合作,首次采用Φ500/350 mm三产品重介质旋流器替代Φ500 mm两产品重介质旋流器分选8~0.5 mm末煤,进行工业性试验,技术经济指标均达到设计要求,并于1984年9月通过技术鉴定[6]。该项目是三产品重介质旋流器工艺及装备首次在我国选煤业的应用。

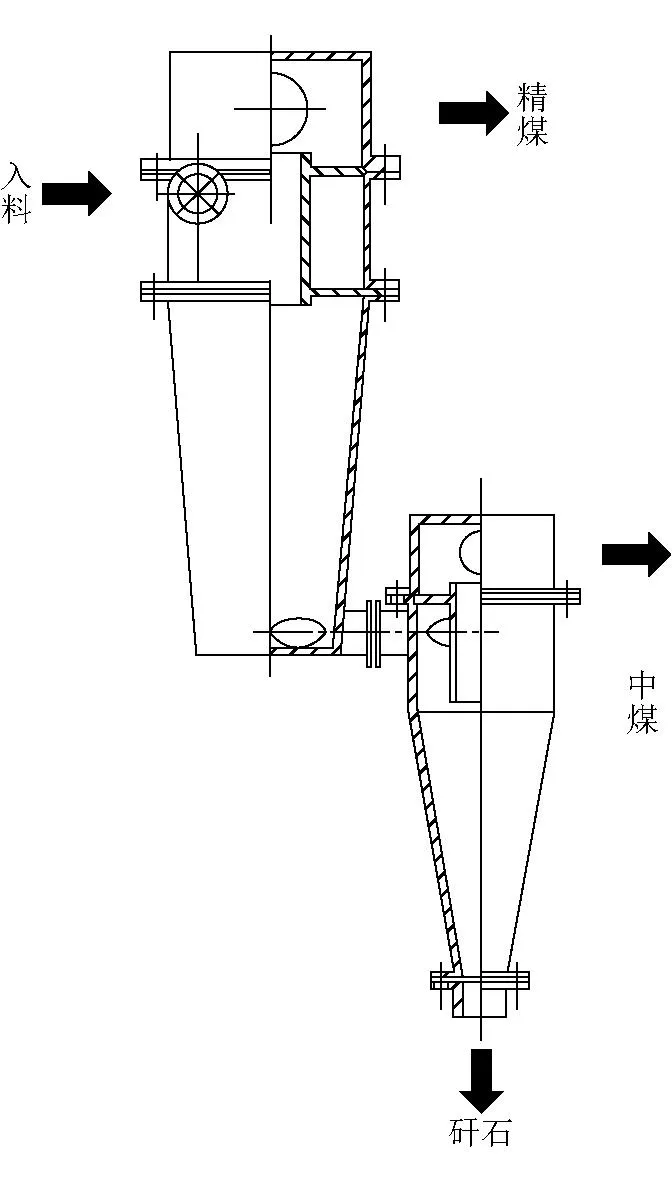

彩屯选煤厂末煤原用4台Φ500 mm两产品重介质旋流器分选,产品为末精煤与末中煤,并选用Φ500/350 mm三产品重介质旋流器,如图1所示,替代原有两产品重介质旋流器分选末煤。

图1 Φ500/350 mm三产品重介质旋流器

工业性试验结果表明,三产品重介质旋流器第一段分选效果与两产品重介质旋流器相近,除了能选出符合要求的末精煤外,还能分选出灰分约32%的洗混煤与灰分约75%的洗矸。其技术特点和存在的问题如下所述。

(1)技术特点:在单一低密度悬浮液条件下能选出合格的精煤、中煤及矸石3种产品。与两产品重介质旋流器选出3种产品相比,可省掉1套高密度悬浮液系统,大大简化了工艺流程,投资和厂房面积均可降低15%以上。

(2)存在的问题:一是二段旋流器分选密度只能在停产时通过更换底流口调节,且不能无极调节,难以保证中煤产品质量;二是旋流器材质为耐磨铸铁,耐磨性能差,连续运转40 d后分选效果不佳,材质不过关;三是三产品重介质旋流器第一段悬浮液密度的检测仍采用原有的BB-60型水柱平衡密度计,亟需解决密度检测和控制方法,以达到简便、迅速、准确可行[7];四是煤和悬浮液在定压箱混合后进入旋流器分选,定压箱液位的稳定性对保持良好稳定的生产状态影响较大。

1.2 首台无压三产品重介质旋流器选煤厂工业性试验

1991年8月28日,鸡西市滴道煤矿选煤厂与唐山院合作的NWSX710/500新型无压给料三产品重介质旋流器工业性试验项目投入生产,投产后3个月创利润127万元,经济效益显著[8]。

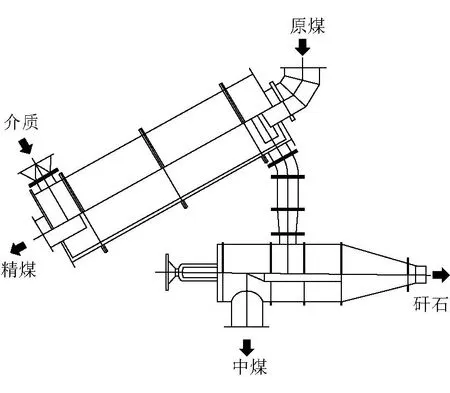

滴道煤矿选煤厂设计处理能力为0.3 Mt/a,入选原煤可选性差(难选或极难选煤),矸石含量高(平均在40%以上)且煤质差异很大。要求精煤灰分小于11.5%,基建投资必须控制在500万元以下。根据以上条件,该厂采用NWSX-710/500新型无压给料三产品重介质旋流器为主选设备的单密度重介选工艺流程,NWSX-710/500新型无压给料三产品重介质旋流器是第1台用于工业性试验的无压给料三产品重介质旋流器,如图2所示。

图2 NWSX-710/500新型三产品重介质旋流器

工业性试验结果表明,NWSX旋流器用小于0.05 mm粒级占比仅约66%的较粗加重质的情况下,分选50~0.5 mm难选和极难选原煤,Ep1≤0.030,Ep2≤0.004 3,其中3~0.5 mm级:Ep1=0.049,Ep2=0.051。其技术特点和存在的问题如下所述。

(1)技术特点:一是与Φ500/350 mm三产品重介质旋流器相比,再次验证了三产品重介质旋流器工艺流程简单、投资省的特点;二是与Φ500/350 mm三产品重介质旋流器相比,NWSX旋流器即便是在加重质较粗的情况下,一段分选效果较好,二段分选效果明显更优;三是创造性提出将二段旋流器底流出口开设在切线方向,并设有二段旋流器底流出口反压力调节器,通过调节其底流出口的反压力,实现了三产品重介质旋流器二段分选密度的在线控制,并在试验中得到验证,解决了传统三产品重介质旋流器对二段分选密度无法在线控制的难题;四是创造性地实现了原煤靠重力从一段旋流器中心给入,将煤与悬浮液分开,减少了次生煤泥量,降低了精煤损失;五是一段旋流器对加重质具有分级和浓缩作用,创新提出利用精煤段合格介质对粗精煤泥进行单独精选,不但保证了选后精煤泥质量,而且不必使用专门加工的极细粒度磁铁矿,为粗煤泥分选提供了新的思路[9]。

(2)存在的问题:一是当时没有找到对全部小于0.5 mm煤泥的合理采样方法,无法得出小于0.5 mm煤泥的具体分选指标,如Ep值等;二是二段旋流器可在线调节,方便、可行,但是两段分选密度差小,一般小于0.4 kg/L,最大不超过0.6 kg/L,入选原煤适应性受到一定程度制约;三是入料粒度上限虽然提高到50 mm,但受限于原煤分级筛筛下物超限或原煤破碎设备出料超限,一、二段连接管容易堵塞。

NWSX-710/500新型三产品重介质旋流器工业性试验凭借其先进的分选指标、简单可靠的工艺流程、方便灵活的操作、投资省、电耗低等优势迅速得到全国各地选煤企业的认可,为无压给料三产品重介质旋流器选煤工艺及装备的发展打下了坚实的基础,但因两段分选密度差较小,使得该项新技术的推广应用受到一定限制。

1994年初,NWSX-710/500新型三产品重介质旋流器遇到了新问题,因中煤发热量高,需提高二段旋流器分选密度,而需要的密度已超过原调节装置的调节范围,于是研发小组很快开发出Ⅱ型二段分选密度在线可调式的三产品重介质旋流器[10],如图3所示。

图3 NWSX-710/500Ⅱ型三产品重介质旋流器

2 20世纪末至21世纪初无压三产品重介质旋流器技术装备的进一步发展和完善

2.1 老屋基选煤厂首次试验3NWX1200/850型无压给料三产品重介质旋流器

随着机械化采煤的普遍应用,入选原煤煤质开始变差,贵州盘江精煤股份有限公司的老屋基煤矿尤其如此。主要表现在入选原煤中夹矸煤及中间物比例增大,虽然更换了主选跳汰机和浮选机等主要设备,但仍无法得到理想的分选效果,曾一度制约了老屋基选煤厂的正常生产经营。于是,老屋基选煤厂与唐山院联合进行了国家“九五”科技攻关课题,即“大型、高效全重介选煤简化流程新工艺及设备”的工业性试验。其核心分选设备是3NWX1200/850型大型无压给料三产品重介质旋流器。整个系统于1999年4月投入正常生产。该项目于2001年1月在北京通过了相关单位组织的整体验收,并决定将该技术作为国家高技术产业化示范工程项目《优质高效选煤示范工程》的核心技术[11]。其技术特点和存在的问题如下所述。

(1)技术特点:一是设备大型化,单系统原煤处理能力达到1.20 Mt/a,仍保持工艺流程简化、投资省、分选精度高、操作方便的特点;二是因设备大型化,入料粒度上限达85 mm,分选下限延伸至0.3 mm,入料上限的提高在一定程度上解决了一、二段连接管的堵塞问题;三是试验了煤泥重介分选工艺,其工艺路线为精煤脱介弧形筛下悬浮液部分泵入小直径煤泥重介质旋流器,对粗精煤泥单独分选,既保证了精煤泥质量,还不用专门加工极细粒度磁铁矿粉;四是密度调节第一次实现自动控制,生产过程的悬浮液密度、磁性物含量可实时在线监测,只要设定好各种参数,系统就可置于自动状态实现无人运行。

(2)存在的问题:一是入料弯头不耐磨,所粘贴瓷块容易掉,二段使用周期短(仅3个月)[12];二是配套设备中脱介弧形筛、脱介筛、磁选机故障率较高,离心机、渣浆泵易损件寿命较低等。

2.2 老屋基选煤厂首次试验3GDMC1400/1000A型无压给料三产品重介质旋流器

3NWX1200/850型无压给料三产品重介质旋流器工艺及装备应用成功后,因入选能力不能满足要求,2003年4月该厂进行技术升级,2004年5月,3GDMC1400/1000A型无压给料三产品重介质旋流器作为核心分选设备,单系统处理能力达2.0 Mt/a,首次在老屋基选煤厂成功应用[13]。其技术特点和存在的问题如下所述。

(1)技术特点:一是主选设备单机处理能力大,平均原煤处理量可达512 t/h,入料上限为100 mm,基本杜绝了卡堵事故,生产连续性更好;二是分选精度更优,入选原料煤灰分为34.22%,分选密度1.43 kg/L,δ±0.1含量为38.26%,属难选煤,精煤灰分为9.54%,产率为56.65%,重介质旋流器的一段Ep1=0.025 kg/L,二段Ep2=0.063 kg/L,数量效率为99.83%。

(2)存在的问题:一是虽然设备大型化使得处理能力成倍增加,但出现了“精煤带矸”问题,研究发现,原煤在充分润湿的条件下,可有效解决该问题,但润湿环节设计不甚理想;二是因用MMD破碎机替代原煤分级、手选作业,原煤中的杂物(特别是炮线、输送带刮擦后的残边、编织袋之类)容易堵塞旋流器出料口、管道等,影响了正常生产,甚至有时生产被迫中断。

老屋基选煤厂技改项目的成功实施,为无压给料三产品重介质旋流器选煤工艺及装备的发展发挥了重要作用。

2.3 神华蒙西棋盘井选煤厂首次试验3GDMC1500/1100A型无压给料三产品重介质旋流器

2007年10月,3GDMC1500/1100A型重介质旋流器作为核心分选设备,单系统处理能力达3.0 Mt/a[14],首次在神华蒙西棋盘井选煤厂成功应用。河北省唐山市科学技术局于2009年7月11-12日邀请以中国工程院院士陈清如教授为主任委员的专家组进行了技术鉴定,与会专家一致认为该项目进一步发展和完善了我国具有自主知识产权的无压给料三产品重介质旋流器选煤技术,是当时国内外规格和单机处理能力最大、分选精度高的选煤设备,达到了预期研制目标,总体技术达到国际领先水平,具有良好的示范和推广应用价值。

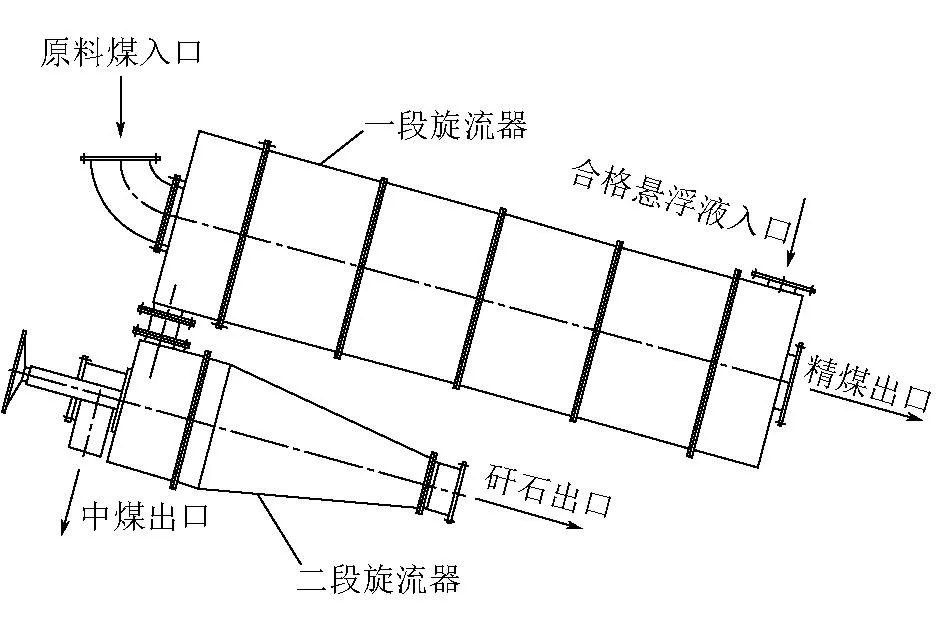

神华蒙西棋盘井选煤厂原设计采用无压两产品重介质旋流器排矸、有压两产品重介质旋流器精选工艺。此次技改,采用3GDMC1500/1100A型无压给料三产品重介质旋流器(如图4所示)分选工艺及装备,分选灰分高(>40%)、含矸量大(>35%),但原生煤泥含量中等(14%~18%)的原煤。要求精煤灰分为10.01%~10.50%时,±0.1 kg/L含量>45%(扣除矸石后),入选原煤属极难选煤。即便如此,技改后仍取得很好的效果,在单机处理能力588~606 t/h的情况下,精煤灰分达到10.01%~10.50%要求,中煤灰分<28.00%,矸石灰分>71%,分选精度一段可能偏差Ep1值为0.22 kg/L、二段可能偏差Ep2值为0.24 kg/L,主要优点如下所述。

图4 3GDMC1500/1100A型无压给料三产品重介质旋流器

(1)主选设备单机处理能力大,平均原煤处理量可达568 t/h,入料上限为110 mm,单系统原煤处理能力可达3.0 Mt/a。

(2)研发出跌落式原料煤选前润湿装置,并采取措施提高了入选原煤选前初始切线速度,最大限度减少了矸石带煤,提高了一段分选精度。

(3)二段旋流器由水平安装调整为倾斜安装,提高了矸石等重产物排出速度,减少了对锥体的磨损,延长了二段旋流器的使用寿命。

(4)采用新型非放射性差压式密度计取代同位素密度计,符合环保要求,节省了投资。

2.4 这一时期无压给料三产品重介质旋流器推广应用的意义

国家“九五”科技攻关课题——“大型、高效全重介选煤简化流程新工艺及设备”以及3GDMC1400/1000A型无压给料三产品重介质旋流器应用的成功,获得了较好的经济效益,加快了老屋基选煤厂工艺技术和装备的升级换代。先后已有英国、法国、日本、韩国、澳大利亚、西班牙等国的专家以及国内100余家矿务局、选煤企业、选煤设备公司和相关设计单位到老屋基选煤厂考察。同时,神华蒙西棋盘井选煤厂3GDMC1500/1100A型无压给料三产品重介质旋流器工艺及装备工业化应用试验也取得成功,标志着我国正式拥有完全自主知识产权的单系统原煤处理能力达到3.0 Mt/a的简化、高效、操作便捷、投资省的炼焦煤分选系统,这2个标志性项目,促进了我国甚至世界选煤技术的迅猛发展。同时,也标志着无压三产品重介质旋流器选煤工艺及装备取得重大突破。

3 近年来无压三产品重介质旋流器技术装备取得的重大突破

3.1 贵州盘县仲恒选煤厂首次试验S-3GHMC440/260超级旋流器

贵州盘县仲恒选煤厂原设计处理能力1.5 Mt/a。随着机械化采煤的开展,入选原煤煤质开始变差,有时原料煤灰分高达52.39%,含矸量60%,几乎全部为难选或极难选煤。2016年底该选煤厂对主要分选设备进行了更换,采用S-3GHMC440/260超级旋流器取代了3GHMC1200/850型三产品重介质旋流器[15],解决了工艺环节的瓶颈制约,提升了煤炭入选能力。

3.1.1 应用效果

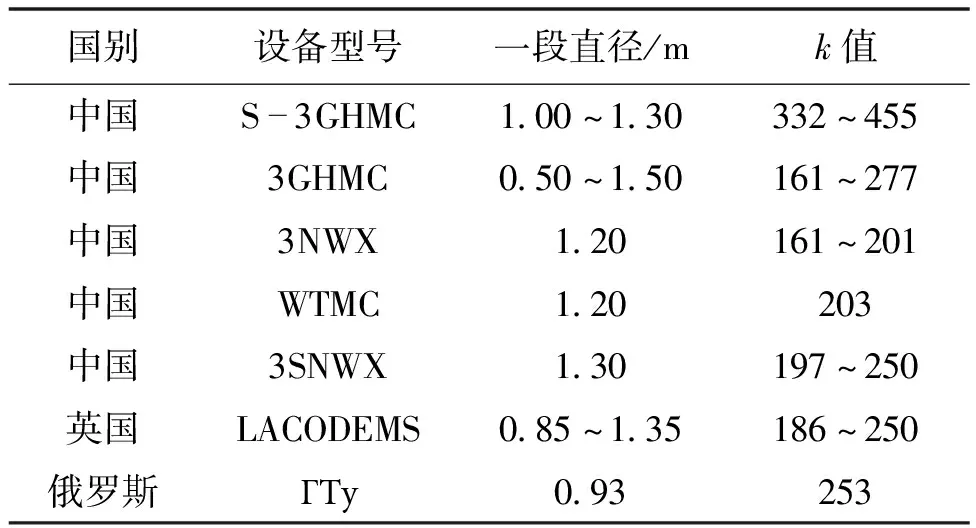

(1)处理能力。仲恒选煤厂S-3GHMC440/260型超级旋流器实测处理能力为408 t/h,表征重介质旋流器处理能力的k值为332,是国内外知名品牌重介旋流器平均k值的1.66倍,是3GHMC型平均k值的1.48倍。国内外知名品牌重介质旋流器的k值见表1。

表1 国内外三产品重介质旋流器的k值

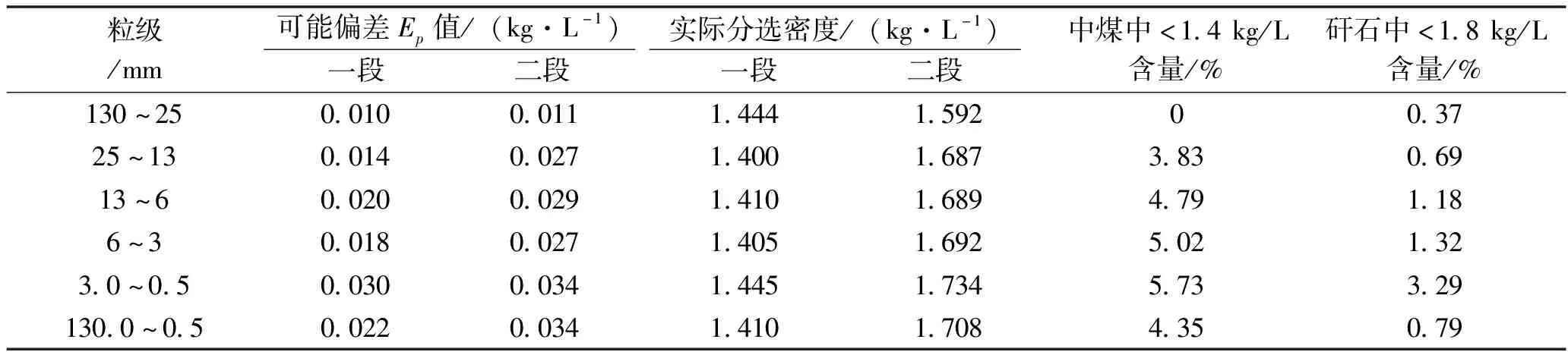

(2)分选效果。各粒级分选效果见表2。

表2 各粒级分选效果

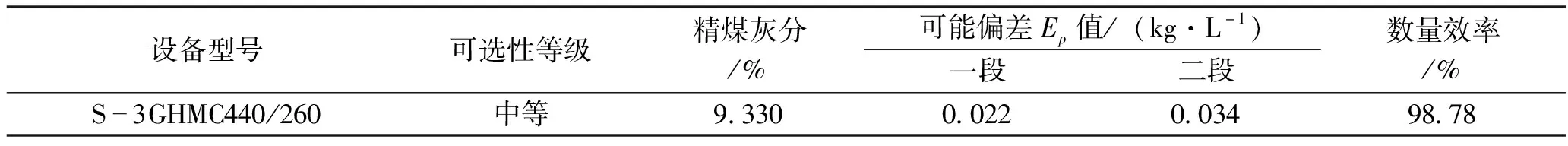

(3)分选精度。我国《煤用重选设备工艺性能评定方法》(GB/T 15715-2014)规定,用可能偏差、数量效率来评价选煤设备的分选精度。S-3GHMC440/260型超级旋流器可能偏差Ep值和数量效率见表3。

表3 可能偏差和数量效率

(4)工艺性能。我国《选煤用重介质旋流器工艺性能试验方法及判定规则》(GB/T 30354-2018)规定,用精煤带矸石量、中煤带精煤量、中煤带矸石量、矸石带煤量4项指标来判定重介质旋流器工艺性能。S-3GHMC440/260型超级旋流器4项工艺指标具体为:精煤灰分9.33%,精煤带矸量为0,中煤中带精煤量4.35%,中煤带矸量4.68%,矸石带煤量0.79%。

(5)分选下限。我国煤炭行业标准《煤用重选设备分选下限评定方法(Ⅰ)》(MT/T 811-1999)规定对以重介或重液为介质的分选机,<0.50 mm某一粒级的可能偏差Ep值≤0.10 kg/L,按最小粒级的粒度下限作为该设备的分选下限。S-3GHMC440/260型超级旋流器进行分选时,精煤灰分可达9.33%,0.50~0.25 mm粒级可能偏差Ep值≤0.063 kg/L,其分选下限可以小于等于0.25 mm。。

3.1.2 技术特点

(1)原煤重介质旋流器一段直径从Φ1 200 mm降至Φ1 000 mm,原煤处理能力从284 t/h提升到408 t/h,旋流器吨煤电耗从技改前的1.09 kWh降至0.93 kWh,节能17.2%。

(2)在保证一段旋流器高效分选的前提下,二段旋流器也可高效分选。从高含矸、灰分为56.98%的劣质煤中选出灰分为9.33%、产率达26.67%的优质炼焦精煤,中煤带矸石量4.68%,中煤灰分为32.92%;矸石中不混杂小于1.80 kg/L密度级的煤炭,灰分高达83.29%,数量效率达到98.78%。

(3)分选下限为0.25 mm,和3GHMC系列相当。

(4)一、二段旋流器连接管,断面经过优化尺寸增大,排矸能力得到提高,可从根本上杜绝超限物料通过时发生的堵塞事故。进一步保证了精煤产品质量和生产的连续性。

3.2 国家能源集团煤焦化公司蒙西棋盘井选煤厂首次试验S-3GHMC1300/1070/780型超级旋流器

2022年,国家能源集团煤焦化公司蒙西棋盘井选煤厂(原“神华蒙西棋盘井选煤厂”以下简称“棋盘井选煤厂”)设计采用1台S-3GHMC1300/1070/780型超级旋流器取代2台3GHMC1500/1100A型三产品重介质旋流器,1台S-FHMC850型超级煤泥重介质旋流器替代2台SDMC500型煤泥重介质旋流器,1台GTFMC90-4型超级机械搅拌式浮选机和1台GTFMC75-4型精选浮选机替代6台K-FV50NS型浮选机,7台S-DBB3661型超级脱介筛替代8台SLO3673型、2台SLO4273型香蕉筛,单系统处理能力达6.0 Mt/a,该项目于2022年10月开工建设。2023年7月,重介系统投产,原煤平均带煤量达到1 100 t/h,生产指标达到设计要求。其设计技术指标如下:原煤入选量≥1 150 t/h;生产电耗较技改前降低17%,达到二级能耗水平;吨入选原煤的介质耗量<0.8 kg/t;数量效率95%,重介中煤带精率≤4%(精煤灰分10.5%,分选密度1.4 kg/L),重介矸石带煤率≤1%(分选密度1.8 kg/L)。

至此,为满足大型、特大型选煤生产系统亟需的具有超大处理能力、超强排矸能力以及高效节能的S-3GHMC列超级重介质旋流器开始工业应用,建设单系统处理能力达6.0 Mt/a的高效、简化、节能的重介质选煤厂有了重大突破。

4 三产品重介质旋流器技术工艺及其装备发展展望

20年来,我国选煤界同仁秉承“唯一不变就是变”的创新变革理念,敢闯敢试勇于挑战,抓住国家快速发展的机遇,在创新道路上不断取得让国内外选煤业瞩目的选煤新工艺、新设备成果。我国选煤业发展到今天,方向、线路已经基本明确,三产品重介质旋流器技术工艺及其装备的未来如何进一步发展,笔者进行了如下新的思考。

4.1 工艺方面

4.1.1 应持续研究原煤及煤泥重介质旋流器工艺参数对分选过程的影响

原煤重介质旋流器以及煤泥重介质旋流器的工艺参数包括入介压力、悬浮液循环量、磁铁矿粉粒度及品位、磁铁矿粉磁性物含量、悬浮液中煤泥粒度及煤泥含量(包含原煤带入的煤泥、合格介质混杂的煤泥)、悬浮液中煤泥质量等。

(1)入介压力、悬浮液循环量。目前原煤合格介质泵有2种配置:一是转速固定(泵正常工况下,不考虑胶带传动方式下胶带失速的可能),即入介压力、悬浮液循环量固定不变;二是转速可调(配变频器或调速装置),即便这样,也是现场根据煤质“试”“差不多”就行。实际应用中的以上表现,都无法准确表征入介压力、悬浮液循环量对分选指标的影响,不利于未来该工艺的发展。

(2)磁铁矿粉粒度及品位、磁铁矿粉磁性物含量。《煤炭洗选设计规范》(GB 50359-2016)规定,磁性物含量不应小于95%,密度不宜小于4.5 t/m3。磁铁矿粉的粒度应符合下列规定:用于斜(立)轮、刮板重介质分选机分选块煤的磁铁矿粉粒度,小于0.074 mm的含量应占90%以上;用于重介质旋流器分选的磁铁矿粉粒度,小于0.045 mm的含量应占85%以上。该规定在具体应用中存在以下问题:既然要求磁铁矿粉做加重质,仅要求密度不宜小于4.5 t/m3还不够严谨,在实际执行过程中,已有部分选煤厂用磁铁矿品位来控制磁铁矿粉质量;磁铁矿粉的粒度组成对不同粒级煤炭分选过程的影响,目前只能现场根据煤质“试”;规定范围之外的粒度组成,虽有利于介质回收利用,但其对分选指标的影响,目前还只能靠经验判断。

(3)悬浮液中煤泥粒度及煤泥含量。悬浮液中一定的煤泥含量能够降低悬浮液粘度,保证悬浮液稳定,但是煤泥含量最合理的范围,目前只能靠经验进行判断。至于煤泥粒度对分选过程的影响,还不确定。

(4)悬浮液中煤泥质量。悬浮液中高灰煤泥对分选指标的影响,尤其是分选“劣质原煤”时,原煤带入的煤泥和合格介质混杂的煤泥。例如国华科技公司开发的“反分流”技术,能够有效控制悬浮液的煤泥含量,同时可改善悬浮液煤泥质量和分选指标,但没有相应的理论作支撑。亟需探究三产品重介质旋流器、煤泥重介质旋流器工艺参数对分选过程的影响机理,建立相关的数学模型。

4.1.2 应持续研究磁选工艺参数对磁选作业工艺效果的影响

目前,采用不脱泥无压给料三产品重介质旋流器分选工艺及装备的选煤厂,吨煤介耗已降到0.3~0.4 kg,而大多数选煤厂为1.0 kg左右,部分选煤厂1.0~2.0 kg,还有少数选煤厂吨煤介耗超过2.0 kg。虽然购入磁铁矿粉有一定的影响,但作为选煤工作者,更应关注磁选机入料浓度、入料加重质的百分含量、入料加重质的粒度组成等理论研究,从而更好地量化各个参数联合对磁性物回收率和煤泥脱除率的影响。

4.1.3 应重视中煤磁选尾矿的分选工艺

炼焦煤选煤厂普遍推广无压给料三产品重介质旋流器选煤工艺,其中精煤磁选尾矿处理方法日趋成熟,但中煤磁选尾矿受关注度较小。近年来,部分选煤科技人员已进行相关研究,如:张玉磊等[16]以开滦集团范各庄选煤厂中煤磁选尾矿为研究对象,利用国华科技公司超级煤泥重介质旋流器试验平台,研究其特性,并提出分级分选工艺。张景等[17]介绍了冀中能源峰峰集团马头选煤厂利用TBS分选中煤磁选尾矿,取得一定的效果。李凤涛等[18]以两淮地区某中央选煤厂中煤磁选尾矿为研究对象,提出中煤磁选尾矿煤泥浮选回收工艺。目前内蒙古有部分小型选煤厂,将中煤磁选尾矿截粗后直接浮选,取得可观的经济效益。应对中煤、矸石磁选尾矿引起重视,并作进一步研究,完善无压给料三产品重介质旋流器选煤工艺。

4.2 装备方面

4.2.1 要降低分选下限,提高分选精度

我国选煤科技工作者对原煤三产品重介质旋流器、煤泥重介质旋流器进行了大量试验研究,也取得很多成果。虽然目前旋流器的分选精度、数量效率较高,但与2007年试验成功的3GDMC1500/1100A型无压给料三产品重介质旋流器、SDMC400煤泥重介质旋流器相差不多,只是“量”的变化,没有“质”的变化。建议选煤科技人员,在理论研究的同时,注重理论和实践的结合。

4.2.2 要进一步提高检测设备的精度及可靠性

重介选煤过程中,当磁性加重质的特性稳定时,随着煤泥含量的增大,其粘度也随之增大,悬浮液的流变粘度主要取决于煤泥含量与特性。通过测量悬浮液密度和磁性物含量,可推算出悬浮液煤泥含量。因此,密度计、磁性物含量测量仪非常关键,其测量精度和测量的稳定性直接影响悬浮液煤泥含量的测定,要求密度计测量精度达到±0.005 kg/L。磁性物含量测量仪要求测量精度1%,测量显示精度1 g/L。

目前在用的密度计以差压式密度计为主,放射性同位素密度计被弃用。差压式密度计测量精度可以满足要求,但是密度“零点”会漂移,密度测量不稳定,进而导致精煤灰分不稳定。生产时有的选煤厂会要求每天校准密度,费时费力。所以建议加强密度计的研究。

智能化条件下,磁性物含量测量仪被应用于实时监控加重质的损失路径,而重介稀悬浮液的磁性物含量很低,一般小于1 g/L,目前国内应用常规磁性物含量测量仪测量磁选尾矿,几乎没有数据,效果不理想。建议加强磁性物含量测量仪的研究。

4.2.3 要进一步提高旋流器的使用寿命

原煤中矸石的粒度、含量以及夹杂的硬质杂物,在离心力的作用下,随着悬浮液以一定的速度和角度对旋流器内壁进行冲击,在入料弯头、二段锥体导向筒和锥体处不断撞击、高速摩擦,导致旋流器这些部位极易破损,甚至被迫停产检修,进而影响正常生产,同时造成资源浪费。尤其是装备大型化,原煤处理量成倍增加的超级无压给料三产品重介质旋流器,因此,在设备开发时,就应考虑这些问题。棋盘井选煤厂自2023年7月带煤调试至2024年1月9日,入选原煤约240万t,运行良好。建议加大新技术和新材料的研发力度,切实提高旋流器的使用寿命。

5 结语

笔者总结了无压三产品重介质旋流器的发展历程,详细介绍了各个时期具有代表性的三产品重介质旋流器的型号及其特点,并对无压三产品重介质旋流器工艺和装备的发展进行了展望。

经过近40年的发展,依靠创新驱动,重介质选煤技术装备取得了丰硕的创新成果,无压给料三产品选煤工艺及装备在国内迅速推广。同时,无压给料三产品选煤工艺及装备还走出国门,得到美国、土耳其、蒙古、哈萨克斯坦、印度、印度尼西亚等国选煤界的认可。但创新发展无止境,仍需要继续优化和发展无压给料三产品技术工艺及装备,使其更加完善,从而为选煤产业的高质量发展提供坚强技术支撑。