基于偏心槽对芯片结构涡流效应的设计策略

邱永松

(惠州城市职业学院)

0 引言

霍尔传感器是利用半导体材料的霍尔效应进行测量磁场强度大小的一种传感器。霍尔电流传感器由线性霍尔芯片、铁芯以及外壳组成,通过检测与流经导体的电流成比例产生的磁场大小,然后计算出流经导体的电流大小。

随着工业自动化、电动汽车、光伏风电、信息处理及检测等技术的进步和发展,电流测量的需求也越来越多,对霍尔传感器的技术性能也提出了更高的要求,现有市面上的霍尔传感器是将一块闭合的金属芯片封装而成,在交变的磁场作用下金属基板会产生涡流磁场,随着频繁的开关和输出电流频繁变换,将使霍尔芯片受到的实际磁场因涡电流产生的磁场相抵消而有所减少,导致电压输出误差较大以及响应时间较慢,针对现有芯片结构封装技术存在的问题,本文研究提出一种新的封装结构设计,以解决现有技术存在的问题[1-15]。

1 结构设计

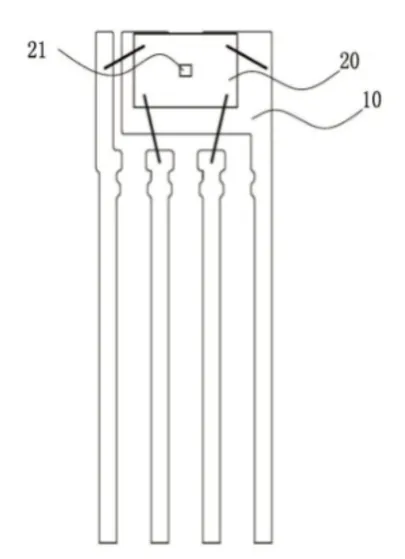

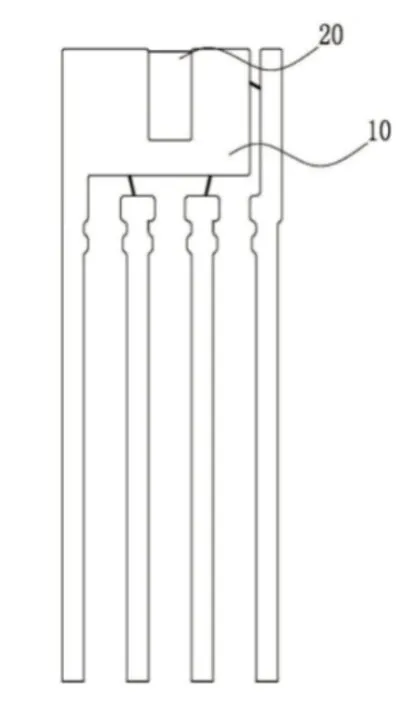

本设计首先采用含有镍、铬、铝等导电金属的镍基高温合金材料制作成的金属基板框架10,其目的是增加电阻率,起到抑制和降低因磁通变化而产生的涡流效应。其次,在金属基板框架上通过冲压或腐蚀技术开设一个高约1.7mm,宽约0.5mm的偏心槽11,其中一侧开穿基板框架,并将芯片20中的霍尔元件21与凹槽口对中安装,其目的是降低涡流感应和霍尔元件受到的影响,进一步提高霍尔传感器的带宽。再次,通过COMS技术一体化设置霍尔元件和信号电路,且使霍尔元件要置于霍尔芯片的中心位置,其目的是保证霍尔元件四周所受应力在封装后保持一致。最后,采用银锭通过绑定焊接技术固定基板与芯片,并采用热固性材料进行一体化塑封以提高封装应力和连接的可靠性。本新型结构正面和其反面参考图如图1和图2所示。

图1 本封装正面结构示意图

图2 本封装反面结构示意图

2 结果与分析

2.1 实验

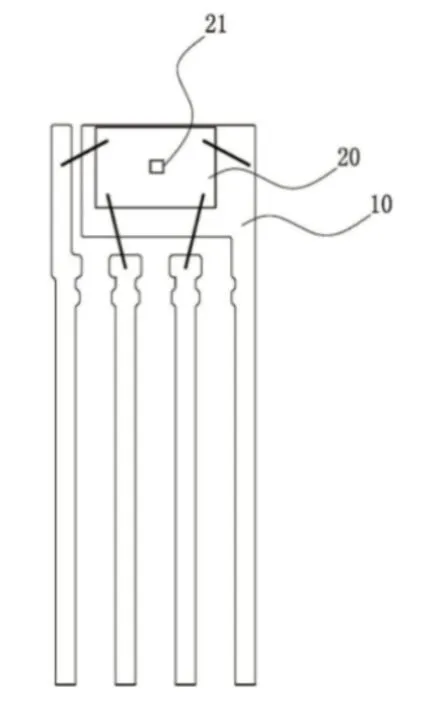

现有封装结构为一封闭结构,在交变磁场的作用下易产生涡流效应,从而导致芯片输出电压值误差较大和输出电压响应时间较慢的问题,为进一步说明现有结构和本新型结构两者的不同,验证本新型封装结构的效果,将通过实验进行对比分析。现有封装结构正面和其反面参考图如图3和图4所示。

图3 现有封装正面结构示意图

图4 现有封装反面结构示意图

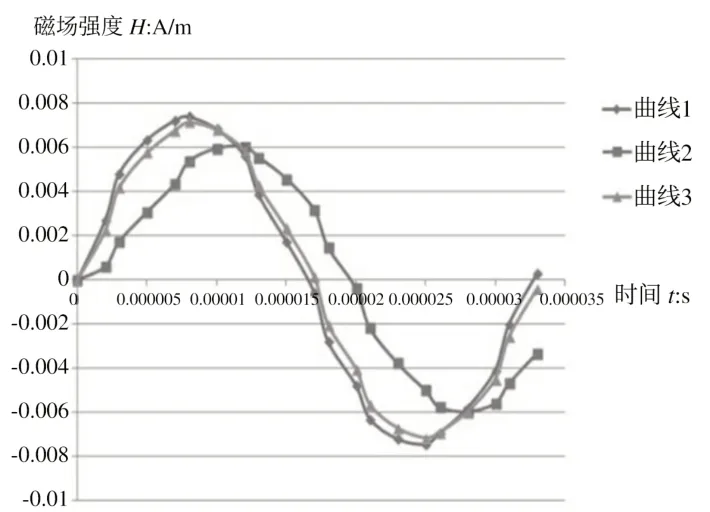

采用磁场仿真软件对现有金属基板框架和本制备的金属基板框架处于同一位置和同一磁场进行仿真分析,其结果如仿真效果如图5所示,从图中可看出,曲线1为仿真软件施加的30Hz外部磁场曲线,曲线2为现有封装结构磁场曲线,曲线3为本新型结构磁场曲线。通过曲线图对比,不难看出其幅值和相移的变化情况,且曲线1和曲线3两者基本一致,说明本新型结构能有效抑制和降低涡流效应所产生的负面影响。

图5 仿真效果图

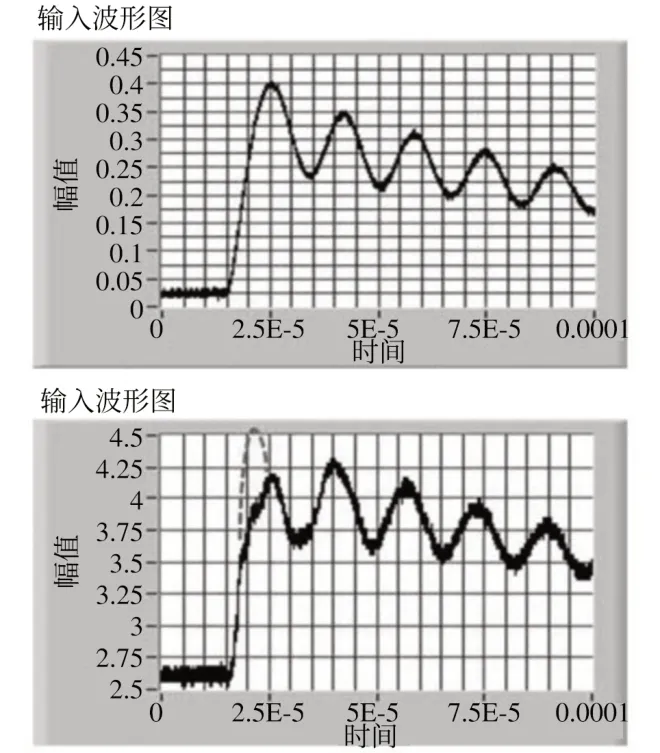

采用di/dt设备对两封装结构进行对比测试,其结果如图6和图7所示。通过对比两者的波形图不难看出,当外部磁场产生较大变化时,现有封装结构的波形图易失真,而本新型封装结构的霍尔输出能随输入波形产生相应的变化。

图6 现有封装结构霍尔测试图的输入输出波形图

2.2 分析

通过上述磁场仿真软件分析和di/dt设备对比测试,说明本新型封装结构相比现有封装结构能有效抑制和降低芯片涡电流效应、降低电压输出误差和响应时间、提高霍尔传感器的带宽,进而提高霍尔传感器的技术性能。

利用冲压技术或者腐蚀技术在金属基板框架上开设一个凹槽,且将凹槽偏心设置,然后采用绑定焊接技术将金属基板框架与线性霍尔芯片绑定焊接固定,以保证线性霍尔芯片上的霍尔元件能够精准地落入该凹槽的中心部位,从而抑制和降低由于磁通密度变化而引起的涡电流效应,进而使霍尔元件受涡电流引起的磁通密度变得极其微小,提高霍尔电流传感器的带宽,降低输出响应时间和输出误差。

金属基板框架与线性霍尔芯片之间的塑封材料采用热固性材料,可减少线性霍尔芯片由于外界温度变化而引起的封装应力,提高金属基板框架与线性霍尔芯片之间连接的可靠性,保证可靠的信号输出。同时,将霍尔元件和COMS信号调理电路采用COMS技术进行一体化设计,并将霍尔元件安于线性霍尔芯片的中心位置,这样封装后可保证霍尔元件的四周感受到的应力保持一致,提高金属基板框架与线性霍尔芯片之间连接的可靠性,保证信号输出的可靠性。其热固性塑封材料按质量百分比计包括如下组分:尺寸为0.6~1.0μm的片状硅粉78%~84%,尺寸为5~10μm的α-Al2 O3颗粒2%~3%,由双酚A甲醛环氧树脂和三官能团环氧树脂组成的环氧树脂8%~12%(磷含量为1.8%~2.0%,环氧当量为390~410g/eq),硬化剂4%~6%,脱模剂<1%,促进剂<1%,着色剂0.5%~4%,其具有良好的耐高压性能,较低的吸湿率,粘结力强等性能,能够提高电子元器件的可靠性、使用寿命,防止击穿现象、短路现象、形变现象,有效避免了器件失效等问题。

金属基板框架采用含有镍、铬、铝等导电材料的镍基高温合金材料制作,因其具有很高的电阻率和耐高温性能、很小的电阻温度系数,从而增加金属基板框架的电阻率,进而抑制和降低由于磁通密度变化而引起的涡电流效应,提高霍尔电流传感器的带宽,降低输出响应时间和输出误差。

3 结束语

随着工业自动化、光伏风电、信息处理及检测等技术的进步和发展,人们对霍尔传感器的技术性能也提出了更高的要求。

通过腐蚀技术或者冲压技术在金属基板框架上开设一个凹槽,通过焊接技术实现线性霍尔芯片和金属基板框架的固化连接,且将线性霍尔芯片上的霍尔元件的位置与凹槽的位置相对应,从而抑制和降低由于磁通密度变化而引起的涡电流效应,提高霍尔电流传感器的带宽,降低输出响应时间和输出误差。通过将凹槽偏心设置,是为保证线性霍尔芯片上的霍尔元件能够精准地落入该凹槽的中心部位,从而进一步降低涡电流引起的电磁感应,以及霍尔元件受涡电流引起的磁通密度变得极其微小,提高霍尔电流传感器的带宽,降低输出响应时间和输出误差。

通过COMS技术实现霍尔元件与COMS信号调理电路一体化设置,这样保证线性霍尔芯片在进行封装后,使得霍尔元件的四周感受到的应力保持一致,提高金属基板框架与线性霍尔芯片之间连接的可靠性,保证可靠的信号输出。通过特制的热固性材料,将金属基板框架与线性霍尔芯片固化连接,可减少线性霍尔芯片由于外界温度变化而引起的封装应力,提高金属基板框架与线性霍尔芯片之间连接的可靠性,保证可靠的信号输出。

通过采用含有镍、铬、铝等导电材料的镍基高温合金材料制作金属基板框架可增加金属基板框架的电阻率,进而抑制和降低由于磁通密度变化而引起的涡电流效应,提高霍尔电流传感器的带宽,降低输出响应时间和输出误差。

通过上述工艺和设计形成的封装结构,其设计结果经磁场仿真软件分析和di/dt设备对比测试,证明本设计的封装结构相比现有封装结构能够有效地避免涡流效应的影响,保证可靠的信号输出,进而提高了霍尔电流传感器的带宽及技术性能,降低了输出响应时间和输出误差,因而具有一定的实际意义。