基于声阵列的电力设备强干扰噪声源识别系统设计

范丽君,陈冠,袁辉,郁嘉毅,陈雅蓝

(国网上海市电力公司嘉定供电公司,上海 201800)

电力设备运行中的噪声包含大量的工作环境数据,为了保证其稳定运行,需要准确分辨电力设备运行监测数据。将电力设备在正常工作情况下的噪声数据视为基线,把监测数据信息和该基线信息加以对比,即可检测出电气设备的状态和噪声源,但在强干扰下的电力设备噪声源识别效果较差。

针对噪声源识别问题,许多学者进行了研究。文献[1]根据噪音测试得出噪音水平分布云图和幅频特性曲线,确定张紧器对同步带传动系统噪音的干扰规律,完成对噪声源的识别,但此方法对于噪声源同步要求较高,识别视角较长。文献[2]提出等效源法理论辨识噪声源,根据管侧的刚性边界状态,构造Green 参数,完成对噪声源的辨识,但是识别鲁棒性较差。针对上述问题,该文基于声阵列设计一种电力设备强干扰噪声源识别系统。

1 系统总体设计

1.1 系统技术要求

1)系统利用采集器采集噪声信号,配合参考信号与线性阵列上的传声器共同采集信息。

2)信号采集时产生的速率、时长以及传声器通道号通过处理器进行分析,并填入数据文件中,线性阵列产生的传声器通道号需按次序导入数据文件中。

3)通过分析器进行声源定位。

1.2 系统结构

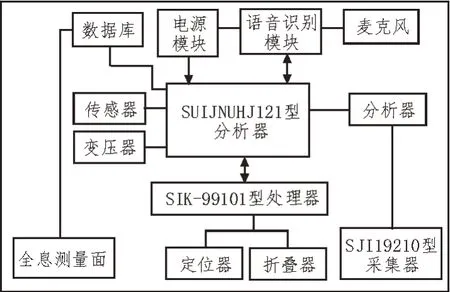

通过声阵列技术中的线性传声器阵列结合采集器测量采集数据,阵列中含有传声器以及变压器,变压器的外表具有与阵列平行的全息测量面,阵列在其中进行等间距的横向移动[3-4]。阵列中的处理器将所有全息测量面输出为频域信号,以此完成对整个采集过程的处理,并传输至分析器中。系统总体结构如图1 所示。

图1 识别系统总体结构

根据图1 可知,SUIJNUHJ121 型分析器为核心设备,将50 Hz 设定为固定分析频率[5-6],通过声场重建定位声源位置,分析噪声源。

2 系统硬件设计

2.1 采集模块

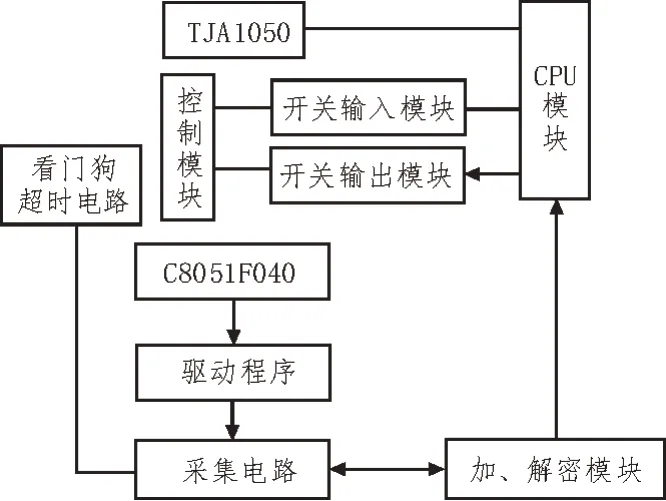

该文采用SJI19210 型采集器作为基于声阵列的电力设备强干扰噪声源识别系统的噪声采集器,该采集器含有一个参考传声器,负责采集参考信号[7]。SJI19210 型采集器结构如图2 所示。

图2 SJI19210型采集器结构

根据图2 可知,采集器主要含有看门狗超时电路和采集电路两种电路,内部设定加密模块和解密模块,噪声信号的采集方式为阵列移动测量方法。在阵列移动时通过采集器对其实时采集,当阵列从全息面完全经过后,结束采集。在采集过程中需设定采集量固定值,通过全息面中心的正对位置坐标设定,该坐标与全息面中心位置的距离为固定值[10-11]。

2.2 处理模块

处理模块选用的处理器为SIK-99101 型,其主要功能为对处理器的噪声信号进行处理,由于对于噪声信号的采集为实时移动采集,因此需要预处理采集信号,得到二维时域信号[12]。

利用扫描修正因子修改传感器输出的记录信息相位,将扫描点恢复到初始位置,在采样过程中获得的一维空间时域信号需要排序组合,组合方式为空间顺序组合[13]。

2.3 分析模块

该文系统分析模块采用的是SUIJNUHJ121 型分析器,该分析器含有一个进场声全息分析模块,其主要用于存放全息测量数据。分析器将传声器间距填写至进场声全息分析模块中,得到分析频带固定值。模块中的横向间距为线性阵列传声器横向移动产生的空间长度,纵向间距为传声器之间的距离,为固定值。通过以上数据可得到全息测量面的详细数据[14]。

3 软件设计

3.1 噪声分析程序

电力设备含有的各类驱动装置非常复杂,产生的噪声源主要分为三类:啮合冲击噪声、横向振动噪声、张紧器噪声。因此,电气装备传动系统噪音原因十分复杂,该文设计噪音分析程序分析电力设备强干扰下的传动系统的噪音形成。

3.1.1 啮合冲击噪声

电力设备在强干扰下的运行中啮进、啮出的过程中,其带齿与轮齿冲击产生的齿合力逐渐形成了啮合冲击噪声。啮合冲击噪声的噪声源为主动轮与从动轮之间的合力点,该噪声为重点噪声源,啮合频率为:

其中,a表示主动轮旋转速度;Q表示主动轮圈数[15-16]。

3.1.2 横向振动噪声

在电力设备强干扰下,同步带传动过程的侧向振动会形成振动噪音。当啮合力频率和同时带固定频段相互耦合时,同步带也会形成强烈上升的共振噪音,共振噪音大多聚集在带段跨度上,形成共线声源。侧向振动的固定频段计算公式为:

其中,L表示同步带长度;E表示同步带刚性程度;T表示张紧力大小;P表示同步带密度系数;n表示同步带传动次数。

电力设备强干扰会对变速控制系统造成影响,拉紧器的增加减少了带段长度,也因此增加了带段的固定频次,改善同步带传动系统中共振噪音的产生频率,利用拉紧器减少正时连续传动控制系统中怠速时的共振噪音。

3.1.3 张紧器噪声

电力设备的张紧器在运行中,张紧轮、簧片和滚动轴承等组成部件均会直接产生噪声。而在驱动过程中,张紧器将不断与同步带的背接触物摩擦,并因回转时阻尼效应而形成反向摩擦,从而形成摩擦噪音。为了提高传动过程中同步带的张紧力,空气弹簧会不断对同步带施以刺激,这种激励使得张紧器发生巨大振动噪音;如果张紧器是回转体,当其内轴承在高速旋转的时候,随着滚动物体的轴承类型内圈振动而产生巨大振动噪音,由此产生了张紧器噪声。

3.2 声阵列识别程序

在分析噪声源后,可得知在电力设备强干扰下的驱动过程中,会出现啮合的噪音、横向摆动噪音以及由张紧器所产生的噪音等,而这种噪音的发声源部位也不一致。

为识别不同声音源的产生部位及其传播特性,必须采用声阵列检测方法对电力设备强干扰下的传动系统的噪音源加以辨识。因此设计声阵列识别程序,当声音信号源到平面上传感器之间的距离满足式(3):

其中,l表示声阵列排列长度;λ表示声波波长;r表示声波半径。

分析声音信息在平面传感器的衰减情况,使用近场声全息模型来研究噪声信息的传递,近场声全息方法主要包括水平近场声全息、柱体近场声全息和球面近场声全息。

采用共轭原理将一个声源数据转换为实数,由于最后声音源点均被作为可疑的声音源点对待,使得每一次被扫描的声音源点都有机会对其中声音源点产生干扰,通过导向因子把声压传感器中虚拟信号转换成经过调整后的中间声源位置,把声压传感器虚拟方程代入中间声源点得到噪声源,计算公式如式(4)所示:

其中,Y(e)表示检测到的噪声源;e表示最终扫描因子;Xm表示声压传感器虚拟方程;m0表示中间声源点的值。由此可得出电力设备强干扰噪声源的最终识别源,完成了基于声阵列的电力设备强干扰噪声源的识别。

4 实验研究

4.1 实验设置

为了验证该文提出的基于声阵列的电力设备强干扰噪声源识别系统的实际应用效果,将文献[1]方法和文献[2]方法作为对比方法设定实验。实验选用的电力设备为三相异步电动机,其功率为20 kW,工作转速最大可以达到2 000 r/min。实验使用的传感器测量范围最高可以达到100 kHz,采用的声压传感器为2×4 模式传感器,传播距离为200 mm。

利用三种方法分别识别横向共振噪声源、张紧器噪声和啮合冲击噪声源。根据识别结果检测噪声,计算识别精度,计算公式如式(5)所示:

其中,h表示识别精度;c表示识别的正确数据源;ε表示识别的错误数据源。

4.2 实验结果分析

1)横向共振噪声源识别

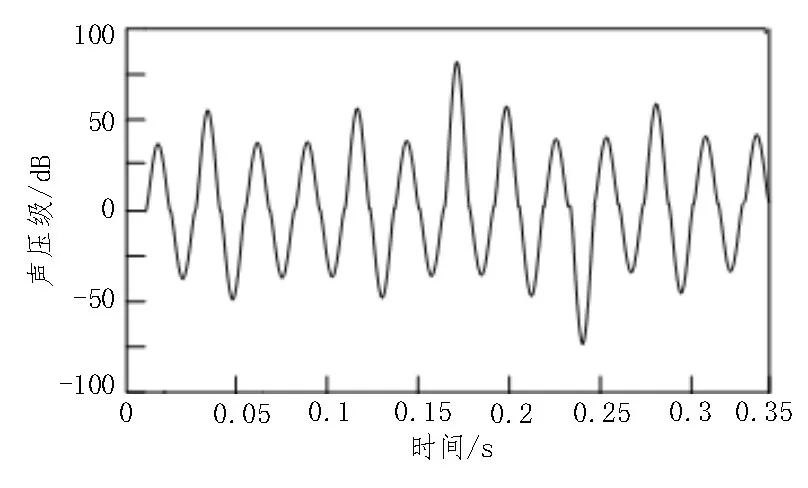

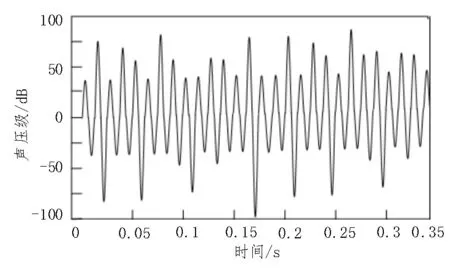

横向共振噪声源波动结果如图3 所示。

图3 横向共振噪声源波动情况

根据图3 的横向共振噪声源波动情况,判断三种方法的波动识别准确率,如表1 所示。

表1 横向共振噪声源识别准确率

共振噪声源产生的噪声波动较小,运行过程相对稳定,观察表1 可知,三种方法的识别效果相对较好,但是在峰值识别问题上,该文设计的识别系统识别能力优于文献[1]方法和文献[2]方法,识别精度高于96.42%,最高可达99.99%,能够保证电力设备正常运行。

2)张紧器噪声源识别

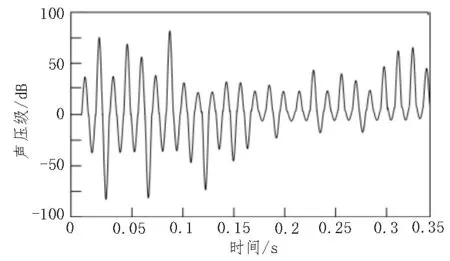

张紧器噪声源波动结果如图4 所示。

图4 张紧器噪声源波动情况

根据图4波动情况,得到波动准确率如表2所示。

表2 张紧器噪声源识别准确率

根据表2可知,张紧器波动状态不稳定,声压级信号会对电力设备产生较强的干扰。文献[1]方法和文献[2]方法具有极大的局限性,无法准确识别噪声源,但是该文设计系统识别精度仍然可以达到95.25%。

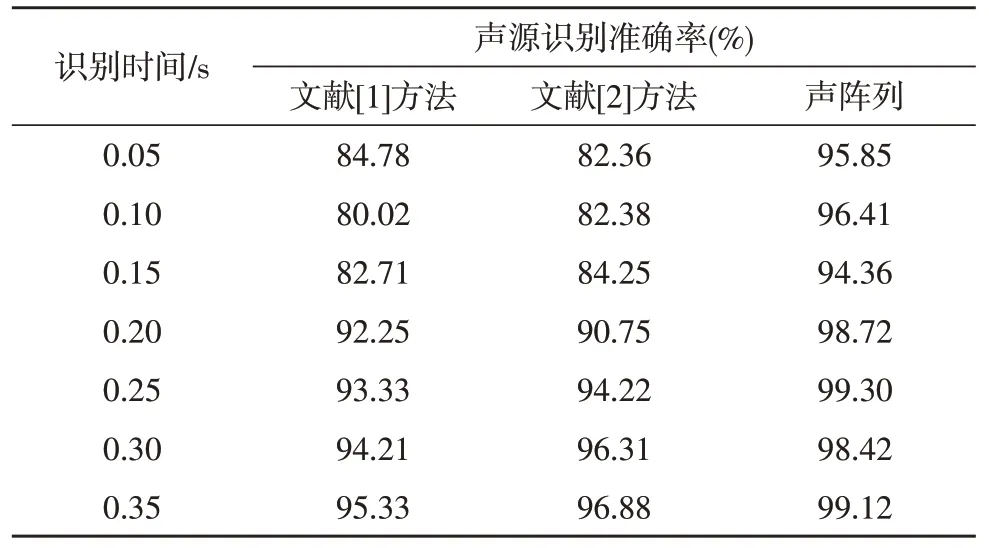

3)啮合冲击噪声源识别

啮合冲击噪声源识别实验结果如图5 所示。

图5 啮合冲击噪声源波动情况

根据图5波动情况,得到波动准确率如表3所示。

表3 啮合冲击噪声源识别准确率

根据表3 可知,啮合冲击声波波动相对不平稳,因此对比方法识别过程容易受到外界因素影响,设计系统识别能力更强,识别效果更好,能够精准地判断噪声波动情况。

5 结束语

该文采用声学阵列技术,设计电力设备强干扰噪声源识别系统。在硬件结构优化的基础上,分别设计噪声分析程序和声阵列识别程序,进一步优化噪声源识别效果。性能测试表明,该系统可以实现对噪声源的有效辨识。