基于数字孪生的加工生产线虚实交互技术研究*

周高伟,沙 杰,刘梦园,鲁庆洋

(河南工业大学 机电工程学院,河南 郑州 450001)

0 引 言

随着全球范围内科技的不断创新与发展,我国提出了“中国制造2025”战略计划,其旨在推动传统制造业向智能制造方向的转型。在制造业转型升级的背景下,加工生产线的智能化转型升级已迫在眉睫。智能制造利用集成大数据、互联网等信息化技术,通过人、机、物、法、环的连接[1],完成生产加工过程[2]中自主分析、决策的功能。

数字孪生[3]技术的出现为加工生产线的智能化发展提供了新的思路。数字孪生技术作为融合物理世界和信息世界的有效手段,通过构建虚实之间的双向连接,让虚拟模型模拟物理实体的行为,使得加工生产线更加智能化。

徐非等人[4]采用映射字典生成了微电子生产线的三维虚拟模型,完成了物理生产线数据到虚拟生产线的实时映射,完成了虚实数据统一;但该数字孪生体由三维模型和大量的生产数据构成,不具有普适性。石浩[5]采用数字孪生技术对智能车间进行了虚拟模拟,缩短了电机车间的调试周期和生产成本;但是其没有对车间数据的采集给出详细的方法。张晓萍等人[6]设计了基于数字孪生的灌装生产线动态实时可视化监控系统,完成了多源异构数据的采集传输及存储;但是其并没有提到虚拟生产线对现实生产线的反馈。林承志等人[7]利用Unity开发自动化生产线数字孪生平台完成了物理世界与虚拟世界间的数据交互;但是其并没有对生产线进行生产管控。XIN Y T等人[8]利用数字孪生技术构建了起重机的人机交互界面,完成了可视化监控和反馈控制;但在数据交互过程中存在较大的延迟和误差。

综上所述,目前学者们在生产线虚实交互与监控方面取得了许多显著的成就,但是仍然存在一些不足:

1)传统企业数字化程度低,信息数据流通慢,缺少生产线信息模型与智能管理,生产数据不透明;

2)对复杂的生产线而言,不同的设备采用不同的通讯协议,给数据采集和应用造成了困难,缺乏一致有效的数据集成与传输方案。

针对上述不足,笔者采用数字孪生技术、建模技术、OPC技术和虚实交互技术等方式,以电机外壳加工生产线为平台,构建虚实交互的基本框架;将加工线上不同设备进行连接并互通数据,进行物理实体与虚拟实体的实时映射,对加工过程进行实时监控,并对生产计划进行管控[9]等。

1 虚实交互总体设计

为解决加工过程中数据采集困难和可视化程度低的问题,首先,笔者对电机外壳加工生产线的加工流程进行分析;然后,基于数字孪生技术对电机外壳加工线虚实交互技术的框架进行总体设计。

1.1 电机外壳加工流程分析

笔者借助现有的电机装配工作站,设计了一条电机外壳加工生产线。其加工流程如下:首先,由旋转供料机构将电机外壳毛坯件旋转到指定点位;其次,由机械臂抓取旋转供料机构上的电机外壳毛坯件,并将其放到加工中心;然后,由加工中心对毛坯进行一系列加工;加工完成后,机械臂抓取电机外壳,将其放置在仓库中。

实验设备如图1所示。

图1 实验设备

加工流程如图2所示。

图2 加工流程

1.2 虚实交互技术框架

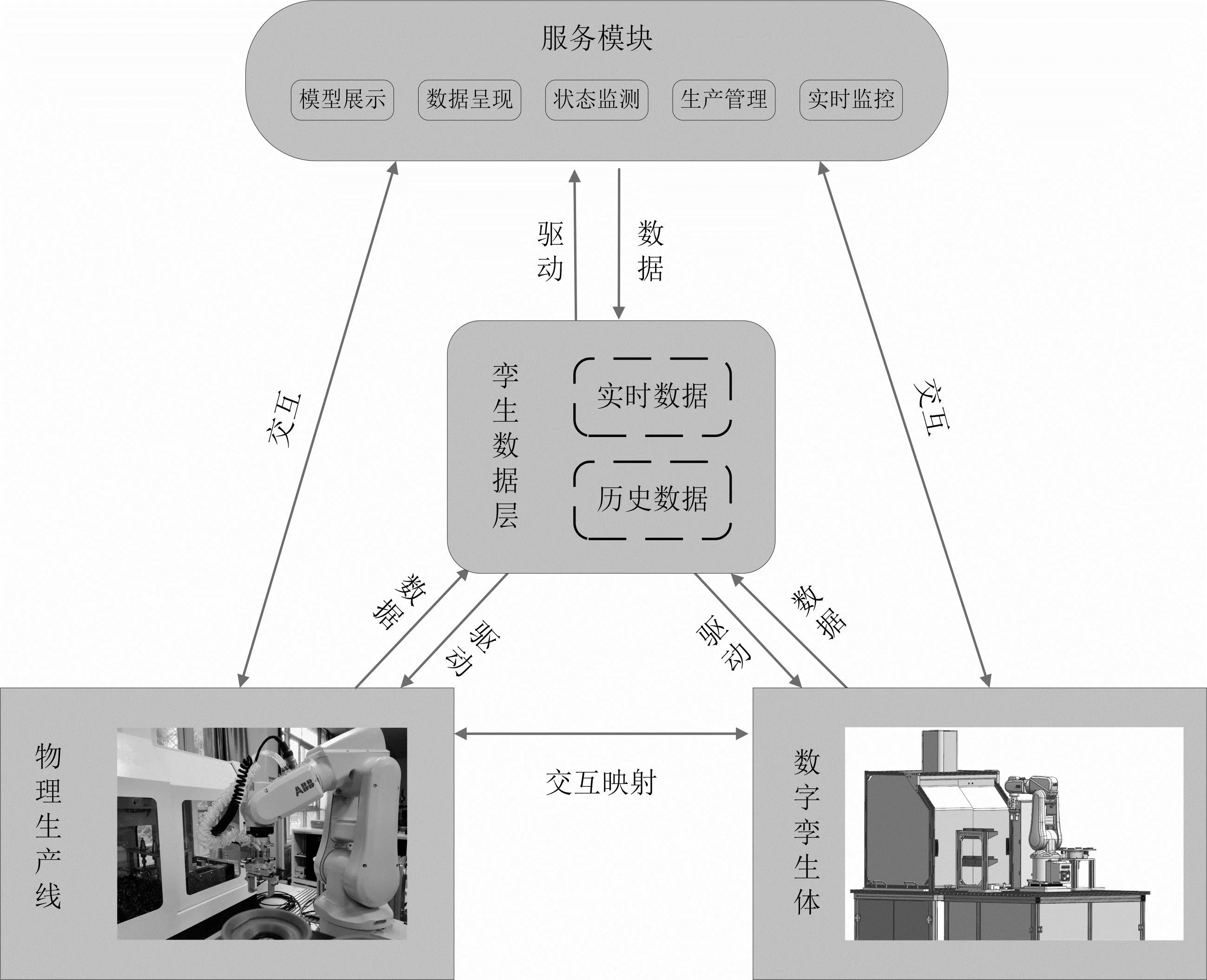

笔者根据加工生产线加工流程,结合陶飞提出的数字孪生五维模型理论[10]建立了基于数字孪生的加工生产线虚实交互技术框架。虚实交互技术框架主要由四部分组成:物理生产线、数字孪生体、孪生数据层和服务模块。虚实交互技术主要是指从物理生产线中采集实时及历史数据[11],将其传输到数字孪生体与服务模块中,完成二者之间虚实映射。

基于数字孪生的加工生产线虚实交互技术框架如图3所示。

图3 基于数字孪生的加工生产线虚实交互技术框架

基于数字孪生的电机外壳加工线虚实交互平台框架较为复杂,涵盖了数据传输的适配性、模型构建的真实性、系统的实时性、虚实同步的准确性及远程实时监控等设计需求。因此,为了顺利完成加工生产线的虚实交互,需要在设计初期制定完整的框架和解决方案。电机外壳加工生产线虚实交互技术中的核心主要由以下三部分构成:加工生产线数字孪生体模型的构建、多源异构数据采集与处理及实时数据间的映射。

2 加工生产线数字孪生体模型构建

2.1 关键要素模型构建

从“人、机、料、法、环、测”的视角出发,电机外壳加工生产线加工过程中的关键实体要素包括:人员、设备、毛坯或产品、环境[12]。

因此,加工生产线加工过程数字孪生体统一描述表示如下:

DTL=Dp∪Dd∪Dm∪De

(1)

式中:DTL为生产线加工过程数字孪生体模型;Dp为加工生产线人员数字孪生体模型;Dd为加工生产线设备孪生体模型;Dm为加工生产线毛坯或产品数字孪生体模型;De为环境数字孪生体模型。

在关键要素模型构建中,Dd的构建尤为重要。为完成物理生产线到数字孪生体模型的虚实交互映射,需要参考物理生产线中的设备,从几何、物理、行为、通讯接口等多个维度对加工生产线中的各个设备进行建模,并将各个维度的模型融合为一个完整的、能够完整映射物理加工生产线的数字孪生体模型。

设备的数字孪生体模型描述表示如下:

Dd={Dgeo,Dphy,Dbeh,Dcoi}

(2)

式中:Dgeo为几何模型;Dphy为物理模型;Dbeh为行为模型;Dcoi为通讯接口模型。

加工生产线设备孪生体模型的构建包括几何模型的构建、物理与行为模型的构建、通讯接口模型的构建。具体的流程为:首先,在三维建模软件中对对几何模型中的关键要素(如形状、尺寸等)进行建模;然后,按照对应的装配关系将各个部件进行装配;其次,将模型导入到机电一体化概念设计(mechatronics concept designer,MCD)中进行物理、行为模型的建模操作;最后,建立设备模型的通讯接口,以满足实体设备与数字孪生体之间的虚实联动[13]。

以机械臂的数字孪生体构建为例,其构建方式如图4所示。

图4 设备的数字孪生体模型构建

在进行加工生产线虚实同步过程中,会出现数字孪生体未实时、同步地跟随物理加工线工作的问题。为解决上述问题,笔者需要对设备数字孪生体中几何模型、物理行为属性、通讯接口的构建制定相应的方案,并以机械臂的数字孪生体构建为例进行详细介绍。

2.2 几何模型的构建

几何模型的构建是虚实同步能否顺利完成的重要基础。几何模型的构建包括设备的形状、尺寸、颜色、装配关系、相对位置关系等参数,可以在三维建模软件SW、UG中进行构建。

为解决虚实同步过程中数字孪生体模型运动同步性的问题,数字孪生体的几何模型尺寸与物理实体的几何尺寸及相对位置需保持一致,相对位置误差应保持在最大、最小偏差内。为此,笔者需要对设备几何模型形状、尺寸、相对位置及装配关系进行描述。

以机械臂几何建模为例,几何模型构建的描述表示如下:

SDT={Sb,Ss…};

Msi={Mx,My,Mz};

PDT={Px,Py,Pz},

Pxi≤Px≤Pxa,Pyi≤Py≤Pya,Pzi≤Pz≤Pza;

ADT={At,Ap,Av,Arv,Aro}

(3)

式中:SDT为机械臂数字孪生体模型的形状参数;Msi为机械臂的数字孪生体模型的尺寸关系;Mx,My,Mz为机械臂模型x,y,z轴的几何尺寸;PDT为数字孪生体设备几何模型的相对位置关系;Px,Py,Pz为加工线机械臂模型设备的x,y,z轴的位置坐标;Pxi,Pxa为位置坐标允许的最小、最大偏差值;ADT为数字孪生体设备的装配关系;At为相切;Ap为平行;Av为垂直;Arv为值域范围;Aro为旋转范围。

2.3 物理、行为属性的构建

物理、行为属性的构建是数字孪生体进行运动的关键,同时也关系到通信接口的构建。物理、行为属性的构建包括质量、碰撞、运动、运动控制等属性,为解决虚实同步过程中数字孪生体与物理设备实时运行不一致的问题,笔者需要对数字孪生体设备中关节的运行方式、速度及加速度等进行设置。

以机械臂数字孪生体中物理、行为属性的构建为例进行描述,表示如下:

PHDT={PHmass,PHmom,PHcen,PHCS,PHCP…};

HPDT={HPPRI,HPAXI,HPANC,HPSTA,HPROTA},

HPROTASUP≤HPROTA≤HPROTALOW;

PODT={POMOD,POROTDI,POMOVS,POMOTA},

POMOTAMAX≤POMOTA≤POMOTAMIN;

APPO={AxiP1,AxiP2,AxiP3,AxiP4,AxiP5,AxiP6}

(4)

式中:PHDT为机械臂数字孪生体物理属性;PHmass为机械臂数字孪生体各个关节的质量;PHmom为各个关节的惯性矩;PHcen为各个关节的质心;PHCS为碰撞形状;PHCP为碰撞位置;HPDT为机械臂数字孪生体行为属性建模中的各轴的运动属性;HPPRI为轴旋转所参考的基本体;HPAXI为轴矢量;HPANC为锚点;HPSTA为起始角;HPROTA为机械臂各轴旋转角度;HPROTASUP为机械臂各轴旋转角度上限;HPROTALOW为机械臂各轴旋转角度下限;PODT为机械臂数字孪生体运动控制属性;POMOD为运动类型;POROTDI为运动路径;POMOVS为机械臂运行速度;POMOTA为运动加速度;POMOTAMAX,POMOTAMIN为机械臂运行的最大与最小加速度;APPO为机械臂数字孪生体驱动信号;AxiP为机械臂的六个轴的数字孪生体驱动信号。

2.4 通讯接口的构建

通讯接口的构建是数字孪生体运行过程中驱动各个动作精确运行的重要桥梁,也是物理加工线与数字孪生体同步运行的重要一步。

以机械臂数字孪生体通讯接口的建立为例进行描述,表示如下:

SAPO={AXIS1,AXIS2,AXIS3,AXIS4,AXIS5,AXIS6};

AXIS1=AxiP1,AXIS2=AxiP2,AXIS3=AxiP3,

AXIS4=AxiP4,AXIS5=AxiP5,AXIS6=AxiP6

(5)

式中:SAPO为MCD与机械臂的数字孪生体及外部进行通信的接口;AXIS为控制机械臂数字孪生体各轴的信号接口;AXIS1=AxiP1为各轴的信号接口与数字孪生体驱动信号的对应关系。

3 多源异构数据采集与处理

电机外壳的加工生产线由西门子1200可编程控制器(programmable logic controller,PLC)进行总体控制。笔者采用以太网、I/O总线等方式对现场的机床、机器人、旋转供料、立体仓库、传感器进行连接,形成系统的通讯网络,再通过数据的采集、分析和传输,将数字孪生体和物理生产线所有数据(参数)进行一一映射,并进行数据的实时传输。

加工生产线的设备来自不同的厂家,拥有不同的控制系统,且不同的控制系统拥有不同的通讯协议。为了解决多源异构数据的采集与处理问题[14],需要寻找行之有效的数据采集方法,建立不同设备之间的连接,进而完成物理生产线与数字孪生体之间的虚实同步。而OPC通讯协议为不同设备和软件规范了一套标准的通讯接口[15],其能够解决多源异构数据的采集与传输问题。

笔者利用OPC通讯,结合OPC统一架构(unified architecture,UA)与OPC数据访问(data access,DA)两种技术完成了设备的连接与数据的采集[16],采用KEPServerEX软件作为OPC DA服务器;结合使用C#开发的OPC UA机器人数据采集软件以及机床数据采集软件,建立了加工生产线数据采集与传输的方案。

首先,笔者将装有KEPServerEX软件的计算机采用以太网的方式与交换机、PLC、机器人控制柜和机床相连,形成主要通信方式;然后,采用倍福I/O模块总线将加工生产线上的传感器连接到机器人控制柜D652 I/O板,与ABB机器人进行通信;其次,仓库采用以太网方式与PLC连接;最后,在建立好的通信通道的基础上,以寻址的方式获取各个设备的IP地址,再采用通讯协议对加工生产线运行过程中的数据进行实时采集。

数据采集和传输的框架如图5所示。

图5 数据采集与传输框架

笔者采用数据采集软件及KEPServerEX软件对生产线的数据进行转换、分类、汇总,采用OPC通信协议将数据传输至数字孪生体及服务系统中[17]。

采用上述方式,可以高效、实时地采集与传输加工生产线的各类数据,为后续虚实同步奠定基础。

4 实时数据间的映射

完成物理生产线与数字孪生体的实时运行,是加工生产线可视化的重要一步。笔者在完成了数字孪生体构建与多源异构数据采集与处理后,需要将采集完成的数据与数字孪生体的数据进行一一对应。以机械臂的虚实交互为例,将实体机械臂的信号与MCD中的信号建立连接,完成信号的高保真映射[18]。

数据间的映射表示如下:

EXSPO={ROBJ1,ROBJ2,ROBJ3,ROBJ4,ROBJ5,ROBJ6};

ROBJ1=AXIS1,ROBJ2=AXIS2,ROBJ3=AXIS3,

ROBJ4=AXIS4,ROBJ5=AXIS5,ROBJ6=AXIS6

(6)

式中:EXSPO为物理实体的机械臂的信号集合;ROBJ为机械臂各轴的实时数据;AXIS1=AxiP1为实体机械臂各轴信号数据与MCD各轴信号接口的对应关系。

笔者将MCD软件中OPC客户端与外部OPC服务器进行连接,形成数据传输通道。通道传输的数据通常由数据名称、I/O类型、数据类型、路径等信息构成,这就需要将物理生产线与数字孪生体间具有相同动作信息的节点一一映射起来。而实体设备传来的实数、单精度浮点型和双精度浮点型数据在MCD中统一为用实数类型进行展现,便于物理生产线到数字孪生体之间的虚实交互[19-21]。

数据变量映射如图6所示。

图6 数据变量映射图

笔者将加工生产线与数字孪生体所有数据一一映射完成之后,启动加工生产线、数据采集及KEPServerEX软件,由OPC服务器对加工生产线的各个节点中不断变化的数据进行监听和订阅,由OPC客户端对不同节点数据进行提取,将物理实体的数据向数字孪生体传输。

其中,数字孪生体对物理实体的信号反馈是通过PLC与MCD的OPC UA客户端与服务器来完成,数据映射的方式与图6映射的方式一致,但数字孪生体可将传感器信号反馈给PLC,进而完成加工生产线的虚实同步运行。

5 实例验证

笔者以某电机外壳加工生产线为验证对象,针对现有设备数据采集困难、可视化程度低及缺少智能管理等问题,采用数字孪生技术对加工生产线设计虚实交互方案,利用三项关键技术为加工生产线提供了解决方案;此外,对加工生产线产生的加工过程信息、设备信息和管理信息等进行了可视化展示。

5.1 加工生产线数字孪生体构建

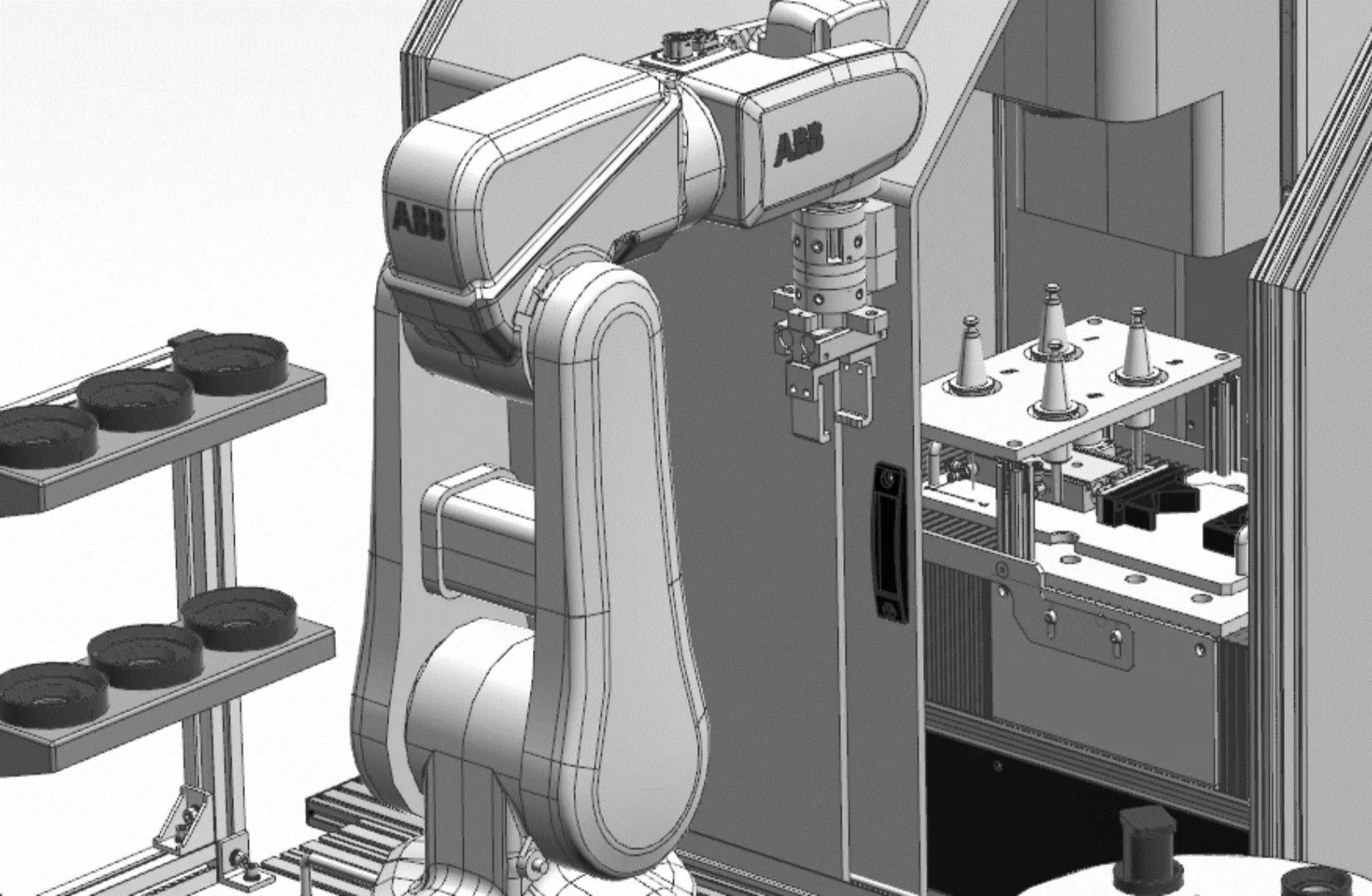

加工生产线的数字孪生体构建,首先,笔者采用UG三维建模软件绘制几何模型,并对加工生产线中的设备进行合理的布局;再由MCD机电概念设计对几何模型进行行为属性的构建;最后建立模型的通讯接口,为虚实映射做好准备。

虚拟加工生产线如图7所示。

图7 虚拟加工生产线布局图

5.2 加工生产线数据采集与传输

电机外壳加工生产线由西门子1200 PLC总控,首先,需要在博途软件中定义变量,编写PLC程序,完成PLC环境搭建;然后,将博途中的组态和程序下载到PLC中。

加工生产线部分数据参数如图8所示。

图8 加工中心数据参数

某电机外壳加工生产线采用以太网、I/O总线的方式对现场的加工中心、机器人、旋转供料、立体仓库、传感器进行连接,形成系统的通讯网络,再通过采集、分析和传输,将数字孪生体和实体设备中所有的数据类型进行一一映射。

信号映射如图9所示。

图9 虚实加工生产线信号映射

5.3 虚实交互验证

在物理生产线与数字孪生体完成映射并启动后,实时数据将经过通信网络在数字孪生体、物理生产线和服务模块中传输,完成数字孪生体与物理生产线同步工作。

加工生产线虚实交互工作效果如图10所示。

图10 虚实交互效果图

笔者以机械臂五轴的虚实交互实验为例,验证生产线虚实交互的性能。该实验采用示教器控制实体机械臂运行一定的角度,理论上,机械臂数字孪生体会跟随实体机器人运行同样的角度。

实验结果表明,二者数据存在较小的偏差,验证了虚实交互性能的可靠性。

虚实交互实验数据如表1所示。

表1 虚实交互实验数据

为了增强某电机外壳加工生产线的智能管理能力,笔者采用制造执行系统(manufacturing execution system,MES)控制某电机外壳加工生产线的运行,对待加工订单进行管理与排程,并且完成了加工过程信息的实时可视化展示。某电机外壳加工生产线的服务模块可视化面板由虚实同步界面、MES管理界面、机床与机器人数据监控面板共同构成。

数据动态实时显示界面如图11所示。

图11 生产管理及数据动态实时显示图

6 结束语

针对传统加工生产线运行过程中设备数据采集困难和可视化程度低的问题,笔者研究了基于数字孪生的加工生产线虚实交互技术,对加工生产线进行了数字孪生体建模,完成了加工生产线中多源异构数据的采集与处理,以及实时数据间的映射,并在电机外壳加工生产线上进行了验证。

研究结论如下:

1)实验结果表明,机械臂虚实交互的可靠性高达99.95%,保证了加工生产线虚实交互的精确性;

2)解决了电机外壳加工生产线监控中数据获取困难和实时生产运行过程可视化程度低的问题;

3)笔者提出了数字孪生体模型构建方法和数据采集框架,对虚拟生产线的搭建和实体生产线多源异构数据获取提供了技术解决方案。

目前,笔者已经完成了从物理加工线到加工线数字孪生体的生产过程的实时映射,但仍存在不足之处。在后续的工作中,笔者将在机械臂上加装相机及激光距离传感器来监测工件状态,并研究虚实交互性能优化、特殊情况的处理以及机械臂路径规划等方面的问题。