华东地区非正规垃圾填埋场开挖筛分治理工程案例分析*

刘超然,江文琛,张海静,王 磊,黄 晟

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

1 工程背景概述

1.1 国内外垃圾填埋场概述

国家“十四五”城镇生活垃圾分类和处理设施发展规划[1]提出:生活垃圾分类和处理设施建设进入关键时期,当前存量填埋设施成为生态环境新的风险点,垃圾填埋设施环境问题日益显现。提升既有填埋设施运营管理水平,开展库容已满填埋设施综合治理,是如今“十四五”发展规划的主要任务。通过加强生态环境修复与保护,增强项目区及周边区域土地资源开发利用的经济潜力和后劲,推动当地经济发展,同时提高城市环卫水平、改善城市环境,促进区域土地资源科学合理的规划和利用,防止地下水污染扩散、保护地下水环境,降低污染物对生态环境和人体健康的影响。

为解决垃圾填埋场的占地问题并兼顾城市美观,国内外对垃圾填埋场进行了环境综合整治。1863 年巴黎政府通过植被恢复的方式对1 座废弃的垃圾填埋场进行生态修复,将其改造为比特蒙公园[2];美国圣地亚哥将面积达60.7 hm2的Miramar垃圾填埋场改造为开放式绿地[3];韩国首尔兰芝岛通过采取好氧稳定化的方法,将垃圾堆体改造为兼具生态功能的高尔夫球场[4];我国政府将位于新巴尔虎右旗的垃圾填埋场进行垃圾堆体筛分后回收其中的金属、塑料、腐殖土覆土和建筑垃圾,取得了直接经济效益与不可低估的间接生态价值[5]。

尽管如此,现有填埋场环境综合整治工作中仍存在亟待解决的问题,如垃圾在微生物好氧及厌氧分解过程中所产生的大量恶臭气体[6]含有硫基、巯基、羟基、羰基、羧基、酯基等发臭基团,会在垃圾清挖、转运、倾卸过程中挥发并造成环境污染;受含水率、组成和异质性的影响,垃圾筛分效率普遍较低且不稳定;南方多雨地区填埋场垃圾渗滤液来源复杂,污染物及有机质浓度高,易迁移转化,较难处理[7];垃圾中腐殖土占比较高,体量较大,难以100% 无害化、资源化处理等。因此,非正规垃圾填埋场环境综合整治项目的实施在城市发展方面具有重要意义。

本研究以华东地区某非正规垃圾填埋场环境综合整治项目为例,探究恶臭、筛分效率、渗滤液、腐殖土资源化问题及其处理措施,并对整治措施实施效果进行分析,可为类似工程项目提供除水泥窑协同处置外[1]的一种新的可行资源化处理方式,并可作为“降低含水率有利于提高筛分效率”的有利依据。

1.2 项目填埋场概况

该非正规垃圾填埋场位于北亚热带,东南亚季风气候,雨量充沛,时有台风、暴雨,土壤为填土,以浜填土、泥炭质土、粉土和黏土为主,年平均水位埋深为0.5~0.7 m。

非正规垃圾填埋场区域呈矩形,占地面积约113 000 m2,填埋时间超20 a,填埋垃圾以生活垃圾为主,涉及处置总方量约为1.78×105m3,垃圾层深度为2.8~9.3 m。垃圾成分包括轻质垃圾、腐殖土以及建筑垃圾,其中轻质垃圾约占22%、腐殖土约占59%、建筑垃圾约占19%。

填埋场西侧及北侧紧邻住宅区,南侧紧邻河流,周边敏感区域较多,在整治期间需采取多种措施降低施工产生的扬尘、噪音和臭气。即通过及时覆盖、洒水车洒水降低扬尘,合理规范工作时间、检修维护设备降低噪声影响,通过快速稳定化和雾炮喷洒减少臭气扩散。场地内未发现地下河道、水井、防空洞等地下埋设物,规划类别为第一类用地。该非正规垃圾填埋场未配套渗滤液处置设施,导致垃圾堆体内渗滤液含量较高。

2 工艺流程与设计参数

2.1 项目总体工艺流程

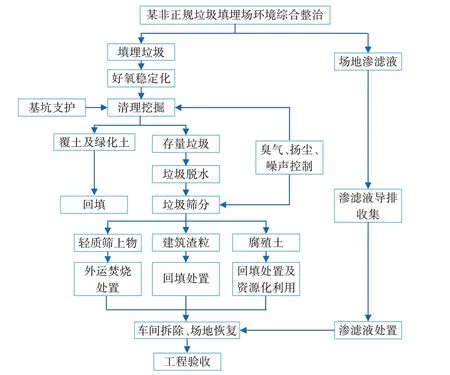

本项目采用“堆体快速稳定化+清理挖掘+垃圾筛分+末端分类处置”结合“外运资源化处置”的总体技术路线开展垃圾处理、处置工作。通过挖方、晾晒脱水、分选、分项处置等工序,严格控制二次污染和保护生态环境,实现填埋垃圾的污染消除和垃圾资源的回收利用。总体技术路线如图1 所示。

图1 技术路线示意Figure 1 Schematic of the technical route

2.2 快速稳定化

垃圾堆体长期处于厌氧状态,在微生物的作用下产生诸如酯类、含硫有机物、烷基苯、柠檬烯、甲基异丙基苯、间二甲苯、乙硫醚等诸多恶臭污染物[8]。在综合整治过程中堆体开挖会导致垃圾暴露面的扩大以致堆体内部恶臭物质迅速释放并大面积扩散,对周边环境产生严重影响。

利用抽气/注气以及渗滤液抽提的方式,使得堆体中的有机物在适宜的含氧量、温度、湿度条件下,经好氧微生物的作用快速降解,使垃圾达到稳定状态,缩短垃圾分解的时间,大幅降低垃圾中的污染物浓度。同时快速稳定化工艺可以阻止垃圾堆体厌氧降解产生甲烷,并抽出堆体中已生成的甲烷,从而降低甲烷爆炸风险。通过持续向垃圾堆体中通入过量空气,稀释堆体中CO2浓度,降低人员窒息风险。快速稳定化工艺流程如图2 所示。

图2 垃圾填埋场快速稳定化工艺流程示意Figure 2 Process flow schematic of rapid stabilization in landfill

快速稳定化影响半径受多种因素影响,一般根据现场中试、工程经验及计算公式确定,计算公式见式(1)[9]。

式中:Pr为与抽气井距离为r处的监测井压力(Pa);Ptc为抽气井的压力(Pa);PRt为有效影响半径处的压力(Pa);r为监测井与抽气井的径向距离(m);RI为有效影响半径(m);Rtc为抽气井半径(m)。

快速稳定化前对堆体进行基坑降水,甲烷浓度高的区域,抽气/注气井影响半径为8 m;甲烷浓度较低的区域,抽气/注气井影响半径为10 m。抽气井和注气井的布设按等边三角形布置,每3口抽气井和每3 口注气井组成等边六角形布置。每口井中都布置有抽气管和注气管,抽气和注气交替运行,即呈六边形布置的6 口井中,3 口井中的注气管路和3 口井中的抽气管路间隔打开。

据此,本项目依据区域内甲烷浓度分布情况,布设了抽气/注气井。甲烷浓度高的区域,布设34口井;甲烷浓度较低的区域,布设42 口井;整个快速稳定化区域共布设76 口井。考虑到随着治理的进行,有机质含量降低(快速稳定化前后平均有机质含量分别为13%、9%),风量相应也会减少,本项目风机采用变频设计。每根注气管和抽气管上均设有控制阀门,根据气体检测情况,判断堆体内气体处理情况,调整注气管和抽气管的开闭。快速稳定化现场抽气/注气井布置如图3 所示。

图3 快速稳定化抽气/注气井布置Figure 3 The layout of rapid stabilized gas extraction/injection wells

2.3 堆体渗滤液处置

由于本项目非正规垃圾填埋场中垃圾含水率和有机质含量较高,所在区域雨量充沛,且未进行封场覆盖、底部未铺设防渗层,导致垃圾自身持水能力较低。频繁暴雨天气导致雨水进入填埋单元,加之地下水迁移进入填埋场堆体,渗滤液产生量相比普通垃圾填埋场大幅增加,渗滤液处置工艺流程如图4 所示。

图4 渗滤液处置工艺流程示意Figure 4 Process flow schematic of the leachate disposal

根据关文义等[7]的测算,雨水汇入产生的渗滤液量约占总量的29.5%,杨娜等[10]也提到上海某填埋场设计渗滤液产生量为1 500 m3/d,而实际产生量高达3 000 m3/d。所以大量渗滤液的快速达标处理成为非正规垃圾填埋场综合整治的难点。

本项目投入一套主要针对氨氮、总氮和粪大肠菌群的脱氮除菌处理设备,处理能力为40 m³/h。通过一体式废水处理系统设施对其进行处理,经检测达标后纳管排放(图4);渗滤液处理设备主要包括2 个调节池、1 个混凝池、2 个沉淀池、2 个气浮池、2 个加氯去除池、1 套活性炭罐、1 个污泥池和1 个压滤机等。

2.4 垃圾筛分处置

垃圾筛分是非正规垃圾填埋场垃圾综合利用的关键环节之一。垃圾筛分效率和效果严重影响填埋场综合整治工期及垃圾后续资源化成本与效果。而由于垃圾性质变异程度高、离散性大、同时滚筒筛原料的运动原理不清晰,滚筒筛设计通常仅依赖工程经验,导致工程实践中垃圾筛分效率一直较低[11]。

影响筛分设备筛分效率的因素中包含垃圾含水率和垃圾组分等。含水率较高导致腐殖土与腐殖土、腐殖土与轻质物黏连,滚筒筛转动过程中不易使其分散。同时垃圾相互黏连形成较大的垃圾团导致筛孔阻塞,不利于小粒径腐殖土的筛分,最终垃圾团、小粒径腐殖土共同进入风选机。此外,含水率较高的轻质物需要较大的风力以及风压进行筛选,导致风选出的轻质物中含有较多的小颗粒腐殖土。

垃圾组分也会影响筛分设备运行的稳定性。较大粒径垃圾因惯性较大,落点不同时易导致皮带秤受力不均,会对皮带机造成损坏,并且在相同的离心力下,较大粒径垃圾会使滚筒筛产生较大的噪音,影响滚筒筛结构的稳定性。

通过前期调查可知,本项目垃圾堆体含水率范围为23.0%~56.3%,因此在筛分之前需对清挖的垃圾进行脱水干化,降低垃圾的含水率,以加速筛分过程,提高筛分效率。本项目将混合垃圾运至垃圾暂存区域进行脱水干化处理,采用传统的垃圾散铺方法,晾晒时间根据垃圾含水率不同,时长为3~7 d,期间对散铺的垃圾进行翻拌。同时本项目在垃圾上料前安排了人工分选,保证进入筛分系统的垃圾粒径满足设备运行要求,以提升垃圾筛分过程中皮带秤和滚筒筛的稳定运行。

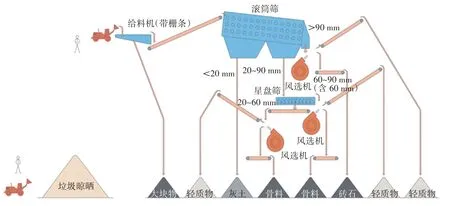

本项目配备1 条1 000 m3/d 筛分能力的筛分生产线。主要设备为滚筒筛、星盘筛和风选机,其他设备包括上料系统、粗选装置、皮带机以及筛分防护罩等。粗选装置将原生垃圾按照200 mm 的粒径大小分为两部分;200 mm 以下粒径的垃圾经板式给料机输送到滚筒筛内,滚筒筛倾斜角13°,30 r/min;垃圾经过滚筒筛后,分选出大于90 mm的筛上物混合物料、20~90 mm 的筛下物混合物料和小于20 mm 的腐殖土。20~90 mm 的筛下混合物料进入星盘筛进一步筛分,分选出60~90 mm(含60 mm)的筛上物及20~60 mm 的筛下物。风选机内,筛分物质下落的过程中,通过控制风速和风压,将垃圾中的物料分离,分离轻质物和建筑骨料。其工艺流程如图5 所示。

图5 筛分工艺流程示意Figure 5 Process flow schematic of screening

3 测试指标与分析方法

3.1 恶臭气体及甲烷气体

由于本项目为非正规垃圾填埋场,未设置导气设施,导致部分区域存在甲烷浓度过高的情况,根据现场监测结果显示,场地西侧甲烷浓度范围为0.01%~20.44%。GB/T 12474—2008 空气中可燃气体爆炸极限测定方法中甲烷爆炸极限为5%~15%。垃圾长期厌氧降解产生的CO2、甲烷气体使得开挖过程存在安全隐患[12],可能会造成人员窒息以及爆炸风险。

采用手持式PID 检测仪监测现场挥发性有机物浓度,及时调整雾炮异味抑制液流量,可从传播过程降低恶臭气体的排放。对快速稳定化抽出气体进行气体报警的浓度值(LEL)监测,直至甲烷浓度连续3 d 低于爆炸极限。快速稳定化处理时间为44~60 d。

3.2 堆体渗滤液

纳管排放出水口检测结果不符合标准规范则再次进入此流程进行处置,直至满足纳管排放标准。检测因子包括总汞、总砷、铅、镉、总铬、六价铬、pH、色度、溶解性总固体、悬浮物、化学需氧量、五日生化需氧量、总有机碳、氨氮、总氮、石油类、动植物油类、挥发酚、硫化物、氟化物、总氰化物、阴离子表面活性剂、锑、苯、甲苯、苯并[a]蒽、苯并[a]芘、苯并[b]荧蒽、茚并[1,2,3-cd]芘和二苯并[a,h]蒽。

处置药剂:次氯酸钠(NaClO),具有刺激性气味,用于去除水体铵氮类、粪大肠菌群物质;聚合氯化铝(PAC),用于去除水体中的胶体和悬浮物质;聚丙烯酰胺(PAM),混凝池投加,用于去除水体中胶体和悬浮物质。监测因子的检测结果均需满足DB 31/199—2018 污水综合排放标准中的三级标准。

3.3 腐殖土

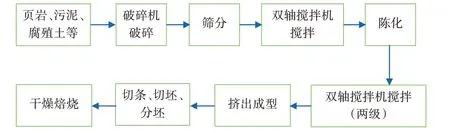

本项目中腐殖土约占59%,是垃圾的主要组分。腐殖土具有优良的理化性质,富含天然硅酸盐类物质,高温烧结后,硅酸盐成分玻化,易制成致密性较强的砖体[13]。且其中的有机物在焙烧过程中易燃烧挥发形成气孔,可增强砖体隔热保温性能。为减少土地占用,促进垃圾资源化,本项目部分腐殖土外运至砖厂,经破碎、筛分、配比、搅拌融合后用于烧结保温砖,以进行资源化处置。

制砖原料需满足粒径范围小于30 mm、含水率低于20%、非危险废物的要求。制砖原料的粒径范围对砖坯的成型、干燥等有很大的影响,制砖原料中的细颗粒物质越多,原料的塑性也越高。制砖原料的水分也会对砖坯的密实度、干燥和烧制过程中的抗变形性、抗压强度和坯料的塑性产生影响[14]。相比于原砖厂淤泥制砖原料(含水率<10%),腐殖土中的含水率略高(含水率<20%),并且含有少量杂质。含水率略高会导致焙烧过程中砖内水分挥发较慢,内外性质产生一定差异,影响砖的强度;杂质会影响部分区域晶体结合程度,进而也对砖的强度产生一定影响。此外,若腐殖土的浸出毒性超过GB 5085.3—2007 危险废物鉴别标准浸出毒性鉴别,则会对环境产生负面影响。

为使烧结的保温砖符合GB/T 5101—2003 烧结普通砖MU10 强度等级要求,砖厂接收到腐殖土后对其进一步磨碎,使得粒径小于30 mm。同时此前为保证筛分效率,已通过晾晒使得垃圾上料含水率低于20%。根据运送批次以及运送方量,共采集10 组腐殖土进行检测,评价标准参照GB 5085.3—2007、检测方法参照HJ/T 299—2007 固体废物浸出毒性浸出方法硫酸硝酸法,通过浸出毒性鉴别,检测指标均在标准限值内。本项目腐殖土符合砖厂3 项接纳标准,可以进行外运资源化制砖处置。

烧结保温砖的工艺流程如图6 所示。

图6 烧结砖工艺流程示意Figure 6 Process flow schematic of sintered brick

4 运行效果分析

4.1 恶臭气体及甲烷气体处置

本项目历时2 个月完成对垃圾堆体的快速稳定化过程,连续3 d 甲烷浓度检测数据低于3%,小于甲烷气体5%~15% 的爆炸极限范围,表明快速稳定化后,堆体开挖过程中不会出现爆炸风险。根据DB 31/T 1208—2020 湿垃圾处理残余物的生物稳定性评价方法,生物稳定性分为4 级:①四日好氧呼吸量≥60 mg/g (按干基计),极易腐烂,如新鲜湿垃圾或湿垃圾有机物降解率不足30% 的处理残余物,极不稳定;②四日好氧呼吸量为30~60 mg/g (按干基计),有一定的酸臭味,如一次发酵3~7 d 的堆肥产品或厌氧消化沼渣,不稳定;③四日好氧呼吸量为10~30 mg/g (按干基计),无明显令人不悦的气味,或有淡淡的霉味,如一次发酵15~30 d 的堆肥产品或二次发酵20 d 的堆肥产品,较稳定;④四日好氧呼吸量<10 mg/g,无明显令人不悦的气味,如堆肥生物处理60 d 的堆肥产品。本项目将快速稳定化后的垃圾经过调节含水率,活化后测得四日好氧呼吸量为(1.80±0.25)mg/g,<10 mg/g,即无明显令人不悦的气味,生物稳定性较好。2 个月时间,甲烷气体含量由20.44% 稳定至3% 以下,由此可以推测出:填埋时长超过20 a 的垃圾堆体内仍有少部分有机物未完全腐殖化,快速稳定化处置可以加速有机物腐殖化过程;填埋时间较长的填埋场可以通过较短周期的快速稳定化过程完成垃圾降解。

4.2 渗滤液处置

处置药剂:次氯酸钠(NaClO),每吨水投加0.001 4 t;聚合氯化铝(PAC),每吨水投加0.070 kg;聚丙烯酰胺(PAM),混凝池投加,每吨水投加0.002 kg。总加药量为PAC 6 227.5 kg、PAM 180.837 kg、NaClO 15.93 t。监测因子的检测结果均满足DB 31/199—2018 中的三级标准。

4.3 垃圾筛分

工程施工关注每日筛分处理量,因此本项目的筛分效率(η,%)计算如式(2)所示:

根据土壤含水率的检测以及现场的筛分效果得出,垃圾含水率在30% 左右时,筛分效率为78%,即每日筛分量约为780 m3;脱水后的垃圾含水率低于20%,筛分效率提高至88%,即每日筛分量约为880 m3;垃圾含水率低于13%,筛分效率可以提高至92%,即每日筛分量约为920 m3。降低含水率可显著提升筛分效率。

4.4 腐殖土资源化

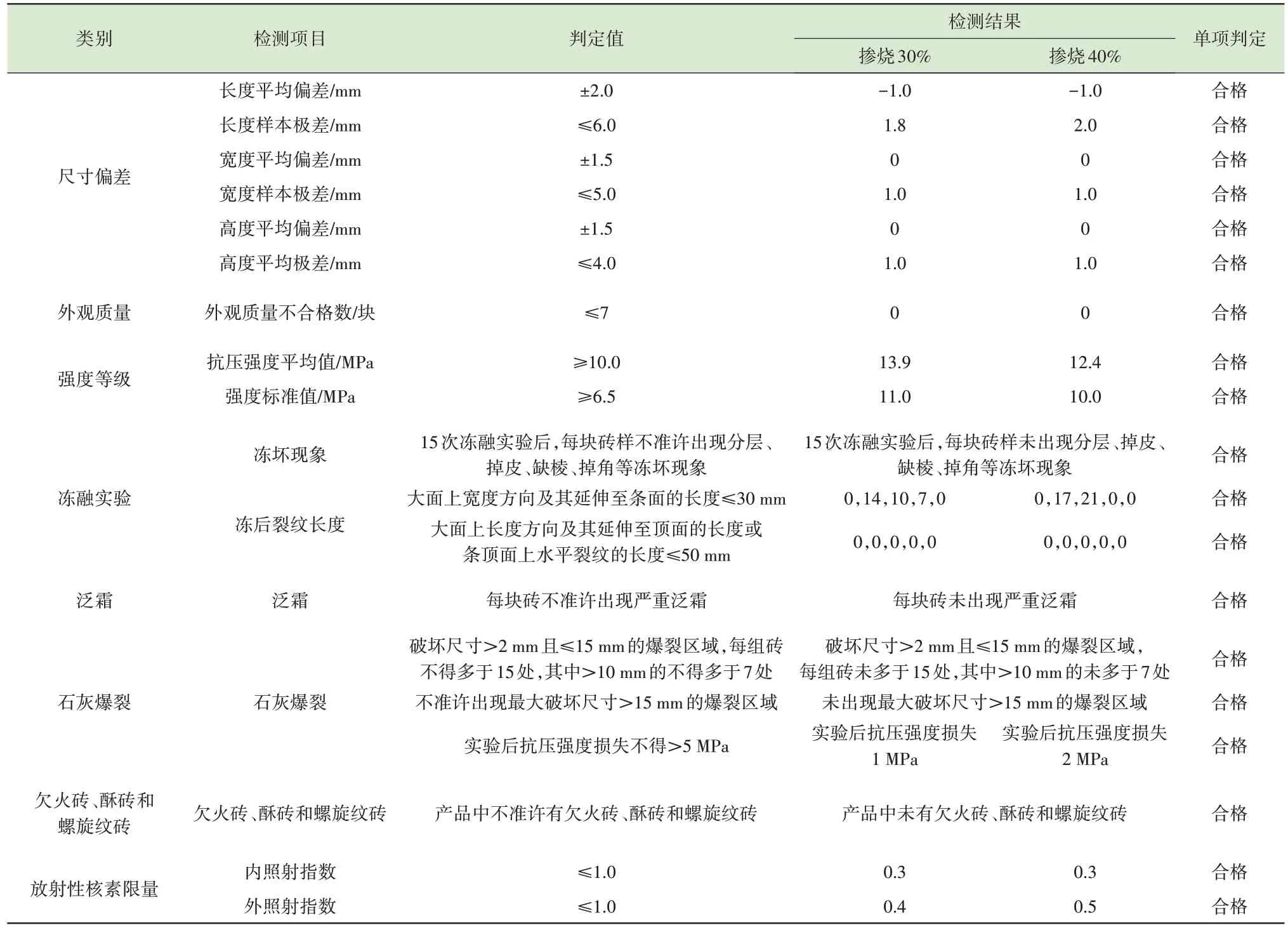

由于腐殖土处置量较大,时间较短,需要寻求高掺烧比,并且强度满足MU10 烧结普通砖强度等级要求(12.4 MPa)。通过型式检测对资源化砖进行判定,型式检测项目包括尺寸偏差、外观质量、强度等级、冻融实验、泛霜、石灰爆裂、欠火砖、酥砖和螺旋纹砖以及放射性核素限量,单项判定结果均为合格,型式检验测试结果见表1。通过对比腐殖土30%、40%、50% 掺烧比的检测结果可得出,30% 和40% 掺烧比均符合MU10 烧结普通砖(GB 5101—2003)强度等级要求,50%掺烧比不满足此强度要求,为加快腐殖土资源化处置过程,本项目制砖腐殖土掺烧比选择40%。其他材料为20% 的炉底渣、30% 的水厂淤泥及10%的页岩,1 t 腐殖土对应产出240~260 块砖。

表1 型式检验结果Table 1 Type inspection results

5 成本经济分析

工程处理垃圾堆体规模约为1.8×105m3,总投资约为1.35 亿元。其中,第1 部分工程直接费用约为1 亿元,处置期间成本主要包括基坑支护费、垃圾筛分费、腐殖土资源化费、工资费以及维修费等。单位处置成本555.6 元/m3,略高于一般垃圾处置项目(420 元/m3),项目地理位置特殊,需要进行较多的基坑支护及管道保护。

6 存在问题与展望

项目基本达到各项设计要求,同时发现一些问题值得类似垃圾处置项目借鉴:

1)垃圾筛分效率受制于含水率,可扩大垃圾晾晒区面积、增加含水率去除方量。

2)由于垃圾堆体分布不均,快速稳定化时长需大于理论计算时长,在施工期间要不断监测场地内甲烷气体浓度。3)开挖期间提高雾炮除臭药剂喷洒的次数,避免垃圾开挖造成大气二次污染。

7 结论

1)采用堆体快速稳定化、垃圾筛分以及末端处置方式可以完成对垃圾填埋场的整治工作。

2)降低垃圾含水率可以提高筛分设备筛分效率,含水率低于13%比含水率约30%效率提高14个百分点,使筛分量更接近筛分设备每日设计处置量,根据本项目经验,含水率应尽量控制在20%以下。

3)根据工程经验及计算推导,一般已稳定的垃圾填埋场快速稳定化影响半径为8~10 m。

(4)筛分后腐殖土资源化可用于制砖,需要控制筛分后腐殖土粒径、含水率以及非危险废物的标准,本项目腐殖土制砖强度满足MU10 烧结普通砖强度等级要求。