汽车破碎残留物可燃组分热解过程交互作用研究*

杨 航,高利俊,杨 竹,胡丽萍,李 波,赵 明,4

(1.清华大学环境学院,北京 100084;2.辽宁调兵山煤矸石发电有限责任公司,辽宁 铁岭 112700;3.北京华清韵扬科技有限公司,北京 100083;4.清华苏州环境创新研究院,江苏 苏州 215263)

0 引言

随着经济社会的快速发展,我国2022 年机动车保有量达4.15 亿辆,其中汽车达3.18 亿辆,机动车报废量也随之增加,《报废机动车回收管理办法》的颁布也进一步推进了汽车实际报废量的快速增加[1]。报废汽车经过去污染物、拆解和破碎3个阶段进行回收处理,最后残留了大量由塑料、海绵、纺织品等组成的汽车破碎残留物(Automotive Shredder Residue,ASR),这一部分约占汽车总质量的20%[2]。按照5% 报废率估算2022 年中国汽车理论报废量达1 590 万辆, 商务部公布报废汽车平均质量为每辆2 400 kg,以此估算每年产生的ASR 可达7.63×106t。

ASR 中以塑料和纺织品等有机固废为主,可生物降解性差,不适合采用生物方法进行处理;同时具有较高的热值(14~30 MJ/kg),因此采用热转化的方式进行处理,可以有效实现ASR 的资源化、减量化和无害化[3-5]。热解作为热转化中的重要工艺之一,能够把原料转化成热解油、可燃气以及热解碳等多种能源产物[6]。

有研究表明不同组分的原料共热解时,存在一定的交互作用,热解过程的失重特性及反应动力学不能简单地由单组分线性加权叠加得到[7-10]。浙江大学研究团队发现包菜、纸巾等生物质固废和聚丙烯、聚乙烯、聚苯乙烯等塑料类废物在塑料聚合物的热解阶段发生交互作用,在该阶段的活化能有所增加[11]。清华大学研究团队对生活垃圾中的生物质和塑料共热解过程的研究发现,生物质类和聚氯乙烯共热解时交互作用较明显,而其他废弃物共热解时交互作用较小[12-13]。周利民等[14]也探究发现木屑和聚乙烯、聚丙烯在高温区共热解的协同作用明显。Ansah 等[15]也在研究中发现聚对苯二甲酸乙二醇酯(Polyethylene Glycol Terephthalate,PET)塑料和木材混合物共热解过程中发生了明显的交互作用。

目前对于ASR 热解工艺的研究多针对单组分或混合物[16-18]。然而不同汽车组成和报废回收流程工艺不同,其对应的ASR 在组成上存在较大差异,需要对其组分间交互作用进行更系统、更全面的研究。本研究从失重特性、动力学分析和产气特性3 个方面,对ASR 中典型组分的热解过程交互作用进行研究,以期为ASR 制备固体回收燃料(Solid Recovery Fuel,SRF)及其热解工艺的设计和运行提供理论支撑。

1 材料与方法

1.1 实验样品

研究对象为我国某资源回收公司抽选采样得到的ASR 样品,其主要组成成分如表1 所示。纺织品、海绵、土渣、塑料、橡胶、皮革为ASR 样品的主要成分。由于分选出来的土渣为无机不可燃组分,且橡胶材料物理特性差异较大,因此,本研究选择了纺织品、塑料、皮革和海绵作为典型的ASR 可燃组分进行热解过程交互作用的探究。

表1 ASR 样品组成Table 1 Composition of ASR

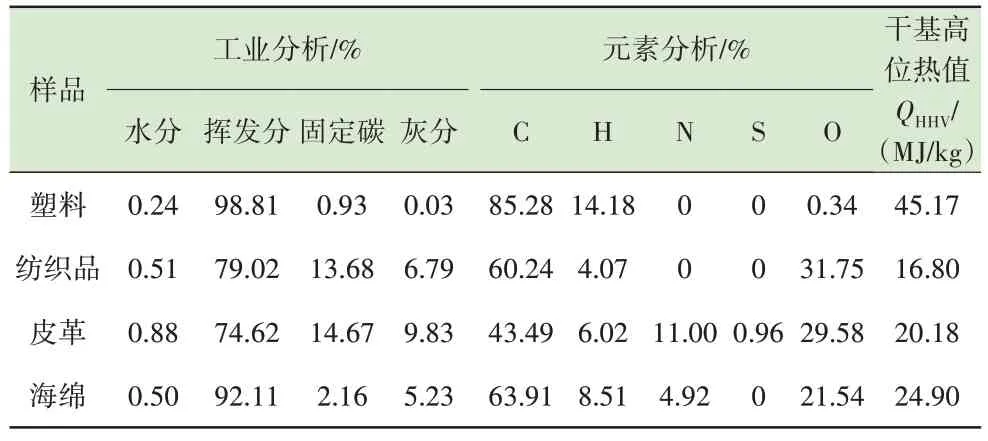

塑料主要来源于仪表盘、格栅、车门、骨架等内构件,皮革、纺织品、海绵来源于座椅、脚垫、方向盘等内构件,这些内构件回收价值较低,随车身进入到破碎环节。4 种样品的工业分析和元素分析结果如表2 所示,实验过程中所有样品均切割或剪切成细小颗粒。

表2 塑料、纺织品、皮革和海绵的工业分析和元素分析Table 2 Proximate and elemental analysis of plastic,textile,leather and sponge

1.2 实验仪器设备

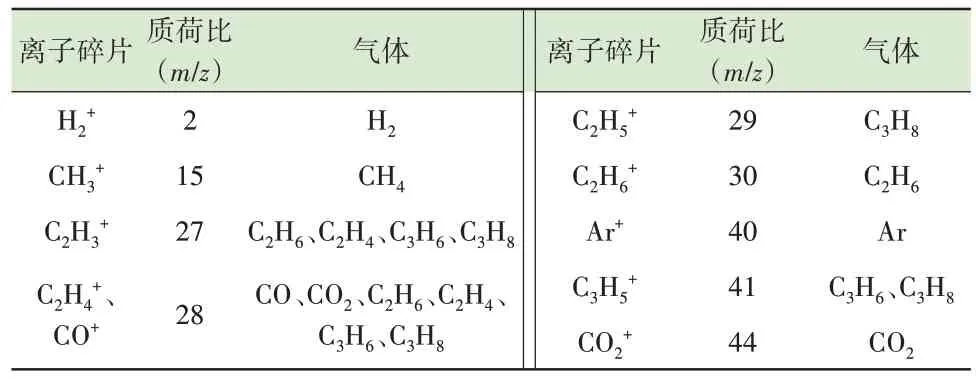

实验采用热重-质谱联用(Thermogravimetry-Mass Spectrometry,TG-MS)探究4 种样品热解过程的交互作用。其中,热重采用美国TA 公司的SDT Q600 同步热分析仪,质谱采用英国Hiden 公司的HPR20 在线质谱仪。热解过程为无氧气氛,设置气体流量为100 mL/min 的高纯氩气作为载气,起始温度为50 ℃,实验过程采用不同的升温速率(20、30、40、50 ℃/min)加热至950 ℃,样品质量为8.5~9.5 mg。样品包含4 种单组分样品及其两两组合的二元混合样品(质量比1∶1)。MS 检测离子碎片的质荷比与代表性气体分子的对应关系如表3 所示。

表3 关键离子碎片质荷比和代表性气体的对应关系Table 3 The relationship between themass-to-charge ratio of key ion fragments and representative gas

1.3 动力学模型

本研究热解动力学分析采用了Miura 等的分布活化能积分法进行表观活化能的求解[19]。分布活化能模型(Distributed Activation Energy Model,DAEM)能够在忽略反应机理的条件下对反应过程的动力学参数进行分析讨论,在之前的研究中也对比了分布活化能模型和其他转化率模型,得到活化能结果具有一致性[20]。该活化能可以用于Arrhenius 公式中进行化学反应速率常数的计算,如式(1)所示。

式中:k为化学反应速率常数,min-1;k0为指前因子,min-1;e 为自然常数;E为表观活化能,kJ/mol;R为摩尔气体常数,8.314×10-3kJ/(mol·K);T为热力学温度,K。

经过推导简化后得到Miura 分布活化能模型如式(2)所示。

式中:β为升温速率,K/min。根据不同升温速率下得到的失重数据,选定相同转化率下不同升温速率对应的ln(β/T2)和1/T的值,根据线性拟合得到的斜率和截距最终求解得到对应转化率的活化能。

1.4 逸出气体分析

利用MS 对热解过程逸出气体进行分析。由于不同气体组分会产生相同质荷比的离子碎片,因此采用等效特征图谱法对多组分逸出气体进行分离定量,利用不同逸出气体组分产生的特征图谱求解得到气体组分含量[21-22],如式(3)~式(5)所示。

式中:Hj为MS 检测得到的离子碎片图谱;j为对应的质荷比;B j,k为k种不同的气体组分对应的不同质荷比j的特征图谱;Ak为灵敏度矩阵,其中的αk为该组分对应的相应系数又称灵敏度。

通过测量得到的质荷比对应强度,结合组分特征图谱的逆矩阵以及灵敏度矩阵的逆矩阵可以求解得到不同组分的分压Pk,MS,如式(6)所示。

其中,气体的特征图谱B j,k由Hiden 公司提供。由求解得到的分压和已知流量的氩气分压进一步得到气体产量。

单位质量样品总产气高位热值HHVt(简称产气热值,单位kJ/g)如式(7)所示。

式中:Vg为各气体组分累计产量,mL;HHVg为可燃气体组分高位体积发热量,kJ/mL;m为反应样品质量,g。

2 结果与讨论

2.1 单组分热重特性

塑料、纺织品、皮革和海绵4 种单组分升温速率50 ℃/min 热解过程的TG 和DTG 曲线如图1所示。塑料热解残留物最少,仅有1 个失重阶段,发生在380~520 ℃温度区间,最大失重速率为3.00%/℃(493 ℃)。纺织品的热解失重过程与塑料类似,其热解失重过程主要集中在350~550 ℃范围内,残留物约占20%,最大失重速率为1.72%/℃(462 ℃),低于塑料最大失重速率。皮革的热解过程分为3 个阶段:50~170 ℃,皮革样品失去吸附的游离水分;170~550 ℃,为皮革主要的失重温度区间,最大失重速率为0.45%/℃(370 ℃);550~950 ℃,皮革样品仍发生缓慢失重,表明生成的半焦进一步发生了分解反应。海绵的热解过程分为两个阶段:200~337 ℃,对应小分子的脱除反应;337~516 ℃,为主要失重阶段,最大失重速率为1.80%/℃(420 ℃)。

图1 塑料、纺织品、皮革和海绵热解的TG 曲线和DTG曲线Figure 1 TG curve and DTG curve of pyrolysis of plastic,textile,leather and sponge

2.2 共热解特性

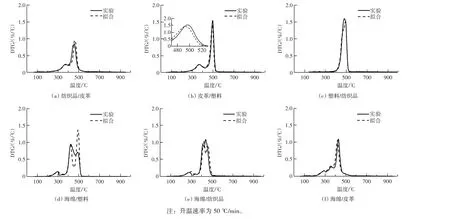

6 种二元混合样品的热解失重实验结果和4 种单组分热解失重数据线性加权计算得到混合样品的DTG 曲线如图2 所示。

图2 二元混合样品热解DTG 曲线Figure 2 Pyrolysis DTG curves of binary mixed samples

纺织品/皮革在400~675 ℃温度范围内出现交互作用。实验结果与加权拟合结果相比失重峰向低温偏移,峰值下降、峰宽增加,可能是因为皮革热解过程产生的自由基促进了纺织品中的含氧基团发生侧基脱除反应,从而促进了纺织品的失重峰向低温偏移。皮革/塑料共热解过程失重峰较加权拟合结果向右移动,最大失重速率也有所增加,可能是因为皮革热解产生的半焦阻碍了塑料热解失重。塑料/纺织品共热解过程第3 个失重峰(450~550 ℃)较加权拟合结果出现了增强。纺织品比塑料更先发生热解失重,因此共热解对400 ℃以下的失重特性影响较小,400~500 ℃失重速率增加可能是由于自由基的快速交换导致[23]。海绵/塑料共热解过程中,塑料对应的热解失重阶段在490 ℃附近,实验结果比拟合结果的最大失重速率明显降低,失重峰向较低温度移动。可能的原因是海绵热解产生的自由基促进了塑料化学键的断裂,从而降低了塑料裂解开始的温度。海绵/纺织品共热解过程出现2 个失重峰,海绵热解产生的自由基以及具有催化作用的无机组分促进了纺织品提前发生裂解失重,导致纺织品对应的失重峰实验结果较拟合结果向较低温度发生偏移。海绵/皮革共热解过程中,皮革比海绵先发生热解失重,海绵热解主导的失重峰实验结果较拟合结果向更高温度偏移,可能是皮革生成的半焦阻碍了海绵的热解失重过程。

为了定量分析4 种组分间的交互作用程度,对线性加权拟合结果的拟合相关系数R2进行讨论,R2越接近1 表明拟合越准确,越接近0 表明拟合误差越大。其中,皮革/塑料、塑料/纺织品的R2高于0.9,分别为0.960 6 和0.988 0,这表明皮革/塑料、塑料/纺织品二元共热解过程采用线性加权拟合的方式拟合结果较好,塑料与皮革和纺织品间的交互作用不明显。纺织品/皮革、海绵/纺织品、海绵/皮革的R2分别为0.871 6、0.897 6、0.870 5,表明这3 种组分间存在着一定的交互作用;而海绵/塑料的R2最低(0.785 7),说明海绵和塑料之间的交互作用最强。因此,纺织品/皮革以及海绵参与的共热解过程,不适合简单的线性加权拟合方式进行模拟计算,需要基于实验结果另外分析讨论。

2.3 热解动力学分析

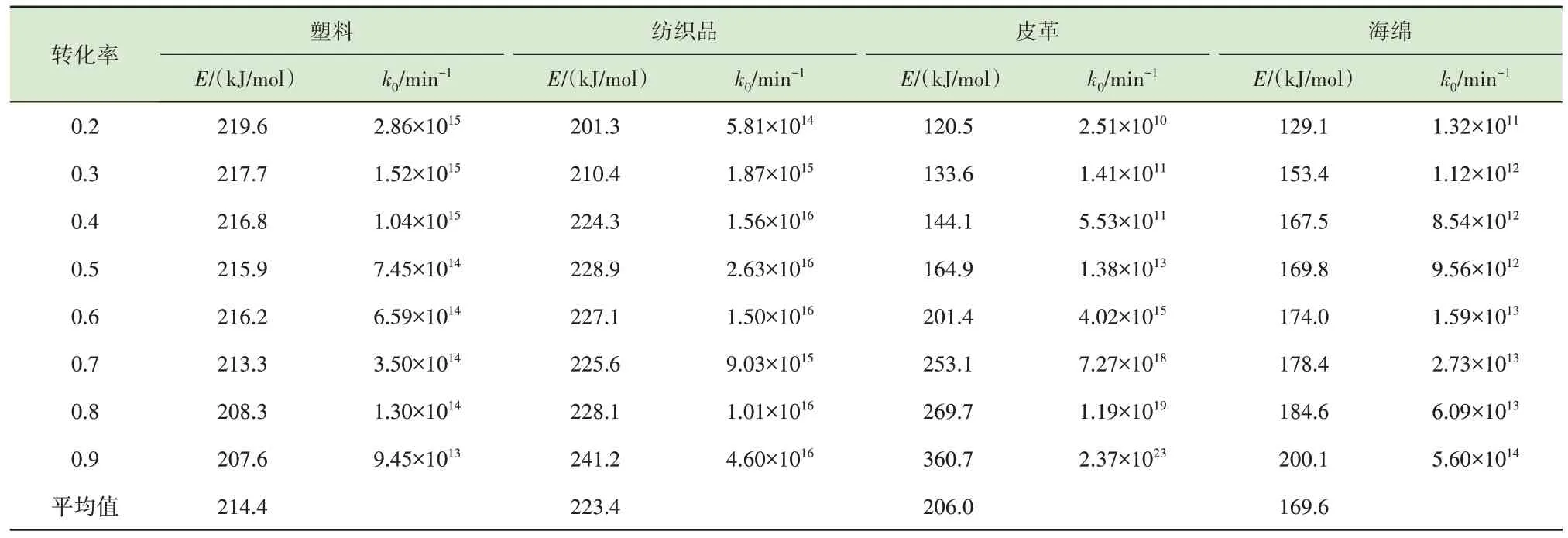

通过分布活化能模型对塑料、纺织品、皮革和海绵4 种物料的动力学进行分析,得到表4 所示的活化能。活化能模型求解过程中相关系数R2均大于0.9,表明分布活化能模型拟合相关性较高。其中,塑料的活化能范围为207.6~219.6 kJ/mol,平均值214.4 kJ/mol,变化波动较小,与其他研究中废旧回收聚乙烯塑料热解活化能结果相近[24],指前因子随着转化率的增加而减小;纺织品的活化能范围为201.3~241.2 kJ/mol,平均活化能为223.4 kJ/mol,指前因子在5.81×1014~4.60×1016min-1范围内变化;皮革活化能范围为120.5~360.7 kJ/mol,平均值为206.0 kJ/mol,在4 种单组分物料热解过程中皮革的变化范围最大,指前因子同样也表现出较大变化,随着转化率的增加指前因子由2.51×1010min-1增至2.37×1023min-1;海绵的活化能范围为129.1~200.1 kJ/mol,平均值为169.6 kJ/mol,在4 种组分中海绵的平均活化能最低,其指前因子随着转化率的增加逐渐增加。

表4 4 种单组分样品热解过程不同转化率对应动力学参数Table 4 Kinetic parameters corresponding to different conversion rates of four single-component samples during the pyrolysis

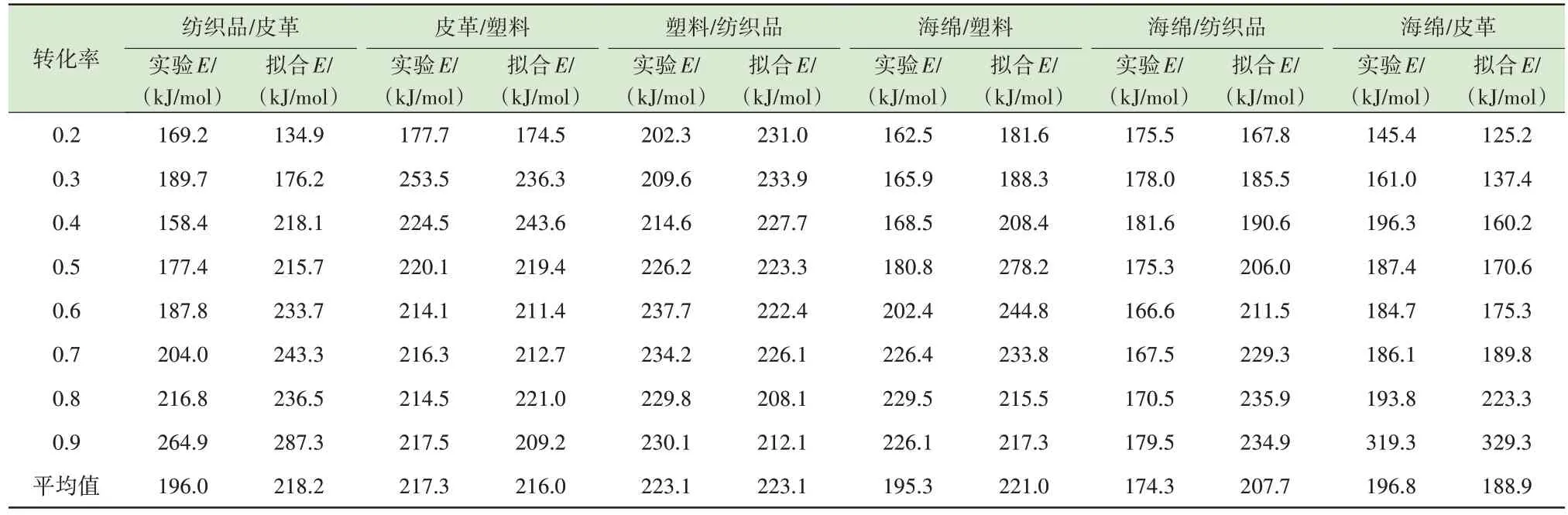

基于单组分物料线性加权得到的失重数据计算得到活化能拟合结果,以及基于混合物料直接失重数据计算得到活化能实验结果,如表5 所示。选定转化率范围0.2~0.9 进行比较,活化能求解过程相关系数R2均大于0.9。皮革/塑料、塑料/纺织品的活化能平均值实验结果与拟合结果十分接近,这与DTG 曲线拟合相关系数R2较高相一致。皮革/塑料不同转化率对应的活化能也较为接近,但是塑料/纺织品在转化率0.2~0.4 范围内,活化能实验结果较拟合结果偏低,在转化率0.5~0.9 范围内,实验结果高于拟合结果,可能是由于纺织品和塑料之间自由基的交换以及纺织品无机组分的催化作用促进了共热解过程,这与DTG 曲线中最大失重速率向较低温度移动对应。纺织品/皮革、海绵/塑料、海绵/纺织品的活化能实验结果平均值均低于拟合结果,分别降低了22.2、25.7、33.4 kJ/mol。表明这3 种共热解过程的交互作用整体表现为促进作用,纺织品/皮革的活化能实验结果偏低体现在转化率0.4~0.9 阶段,海绵/塑料表现在转化率0.2~0.7 阶段,海绵/纺织品体现在转化率0.3~0.9阶段。海绵/皮革活化能实验结果平均值较拟合结果增加了7.9 kJ/mol,交互作用整体表现为阻碍效应,阻碍作用体现在转化率0.2~0.6 阶段,可能是皮革生成的半焦阻碍了海绵热解。

表5 6 种混合样品热解过程实验及拟合活化能Table 5 Experimental and fitted activation energy of pyrolysis process of six mixed samples

混合热解过程的指前因子如表6 所示。指前因子的变化趋势与活化能相同,这是由于动力学补偿效应导致,活化能与指前因子的对数呈正相关。纺织品/皮革共热解过程指前因子实验结果较拟合结果先偏高后偏低,塑料/纺织品、海绵/塑料共热解过程实验结果较拟合结果先偏低后偏高,海绵/纺织品、海绵/皮革共热解过程实验结果较拟合结果先偏高后偏低。

表6 6 种混合样品热解过程实验及拟合指前因子Table 6 Experimental and fitted prefactor of pyrolysis process of six mixed samples

2.4 产气特性

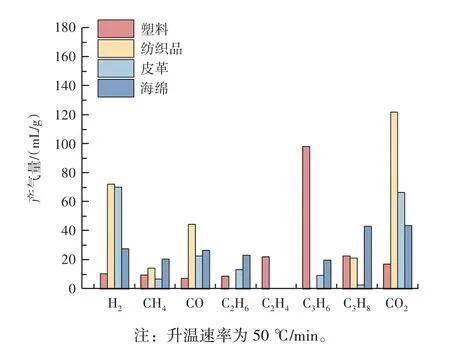

利用质谱仪和等效特征图谱法对样品热解过程(升温速率50 ℃/min)累计产气量进行检测,4种单组分热解过程单位质量样品产气量如图3 所示。塑料热解生成了较多的C3H6,结合表2 元素分析中塑料碳氢摩尔比约为1∶2,可以推断塑料主要成分为普遍在汽车中使用的聚丙烯。纺织品、皮革热解过程均有较多的H2生成,主要是由半焦高温裂解以及和一次裂解产物发生二次反应生成。根据表2 元素分析结果可知,纺织品、皮革和海绵均含有较多的氧元素,3 种单组分中的氧元素会转化为CO2和CO 的形式,其中纺织品中的氧元素更容易转化为CO2的形式。塑料和海绵的产气热值较高,分别为12.87 kJ/g 和8.54 kJ/g,纺织品和皮革的产气热值较低,分别为3.85 kJ/g 和3.20 kJ/g。

图3 4 种单组分物料热解产气量Figure 3 Pyrolysis gas generation of four single component materials

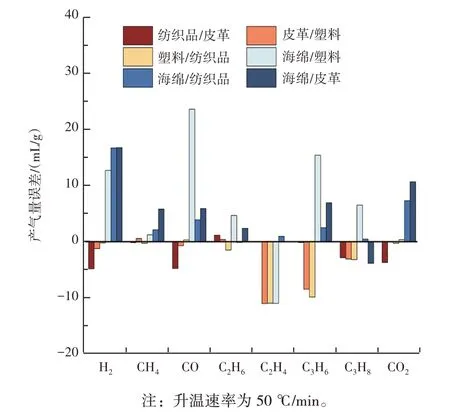

通过4 种单组分物料产气特性数据按质量比例线性加权计算得到二元混合样品的产气量拟合结果,利用共热解实验(升温速率50 ℃/min)测量得到的产气量数据减去拟合数据得到拟合产气量误差,误差结果如图4 所示。误差正值表明物料间的交互作用促进该气体的生成,负值表明物料间的交互作用会阻碍该气体的生成。海绵和其他3 种组分(塑料、纺织品和皮革)共热解过程生成了更多气体,相较于拟合计算结果,产气热值分别增加2.05、0.62、0.87 kJ/g。结合图2(e)和表5 中的结果可以发现海绵/纺织品共热解过程失重峰左移,反应活化能降低,同时生成了更多的气体,原因是海绵中的无机组分具有催化作用,促进了纺织品的热解。结合图4 和表5 发现海绵/皮革共热解过程虽然实验平均活化能较拟合平均活化能增加,但是在转化率0.7~0.9 阶段活化能明显下降,表明海绵改变了皮革生成半焦的特性,使中间生成的半焦产物具有更多活化氢原子,在高温阶段转变为氢自由基结合以氢气的形式释放出来。对于海绵/塑料共热解过程,海绵热解过程的中间产物与塑料热解过程的中间产物发生明显的交互作用,气相产物的较大误差与热解失重过程的拟合误差具有一致性。原因是海绵中的无机组分促进了海绵生成的含氧自由基与塑料生成的无氧自由基结合,从而生成了更多的CO,同时也催化促进了塑料的裂解过程生成了更多的H2、C3H6、C3H8。皮革、纺织品的参与会阻碍与塑料共热解过程中C2H4、C3H6和C3H8等小分子烃类的生成,产气热值分别降低1.64 kJ/g 和1.89 kJ/g。纺织品/皮革共热解生成H2、CO、C3H8、CO2的量较拟合结果下降,产气热值降低了0.32 kJ/g,这与固相反应活化能平均值降低结果相反,表明物料热解过程的交互作用促进失重反应的发生,并不一定能促进小分子气体的生成,可能会促进其他可凝挥发分的产生。

图4 二元混合样品热解拟合产气量误差Figure 4 The fitted gas production error of binary mixed samples

3 结论

本研究采用热重质谱联用实验对ASR 中4 种典型单组分物料混合热解过程中失重特性、动力学特性和产气特性进行了研究,得到结论如下。

1)皮革/塑料、塑料/纺织品共热解过程可以采用单组分线性加权拟合的方法拟合DTG 曲线,拟合相关系数分别为0.960 6 和0.988 0,热解活化能平均值实验结果和拟合结果相近。

2)纺织品/皮革、海绵/塑料、海绵/纺织品这3 种二元混合样品热解过程,存在较强交互作用,不适合简单地用单组分线性加权拟合DTG 曲线,活化能平均值实验结果较拟合结果分别降低了22.2、25.7、33.4 kJ/mol,热解过程交互作用整体表现为促进效应。海绵/皮革共热解过程活化能平均值实验结果较拟合结果增加了7.9 kJ/mol,交互作用表现为阻碍热解过程的进行。

3)海绵的参与能够促进塑料、纺织品和皮革生成更多的H2、CO、C3H6和CO2,增加产气热值,皮革、纺织品的参与会阻碍与塑料共热解过程中C2H4、C3H6和C3H8等小分子烃类的生成,降低产气热值。交互作用对产气特性和固相失重特性的影响可能不一致。