动物无害化处理厂恶臭污染特征及健康风险评价*

蒋微微,杨 虹,印健翔

(1.上海市动物无害化处理中心,上海 201417;2.上海建科环境技术有限公司,上海 200032)

0 引言

动物死亡后,其尸体如果无法及时有效处理则会在自然环境中迅速腐败分解,产生恶臭污染的同时还可能导致病原微生物流入环境[1]。因此,对动物尸体进行无害化处理是保护公共卫生安全和推进无废城市建设的重要举措。随着我国规模化养殖业、畜牧业和生物医药产业的蓬勃发展,庞大的生产力和相对滞后的动物尸体无害化处理能力之间的矛盾愈发凸显[2]。2019 年全国养殖业家畜(主要为生猪及牛、羊、禽类等)死淘量约为6.2×106~9.3×106t(根据《中华人民共和国2019年国民经济和社会发展统计公报》,全年猪牛羊禽肉产量为7.649×107t,死淘率以8%~12% 计算),而同年全国动物尸体无害化处理量仅为2.76×106t[3],这表明我国动物尸体无害化处理能力还存在巨大的缺口[4],也对动物无害化设施的建设和运营提出了更高要求。

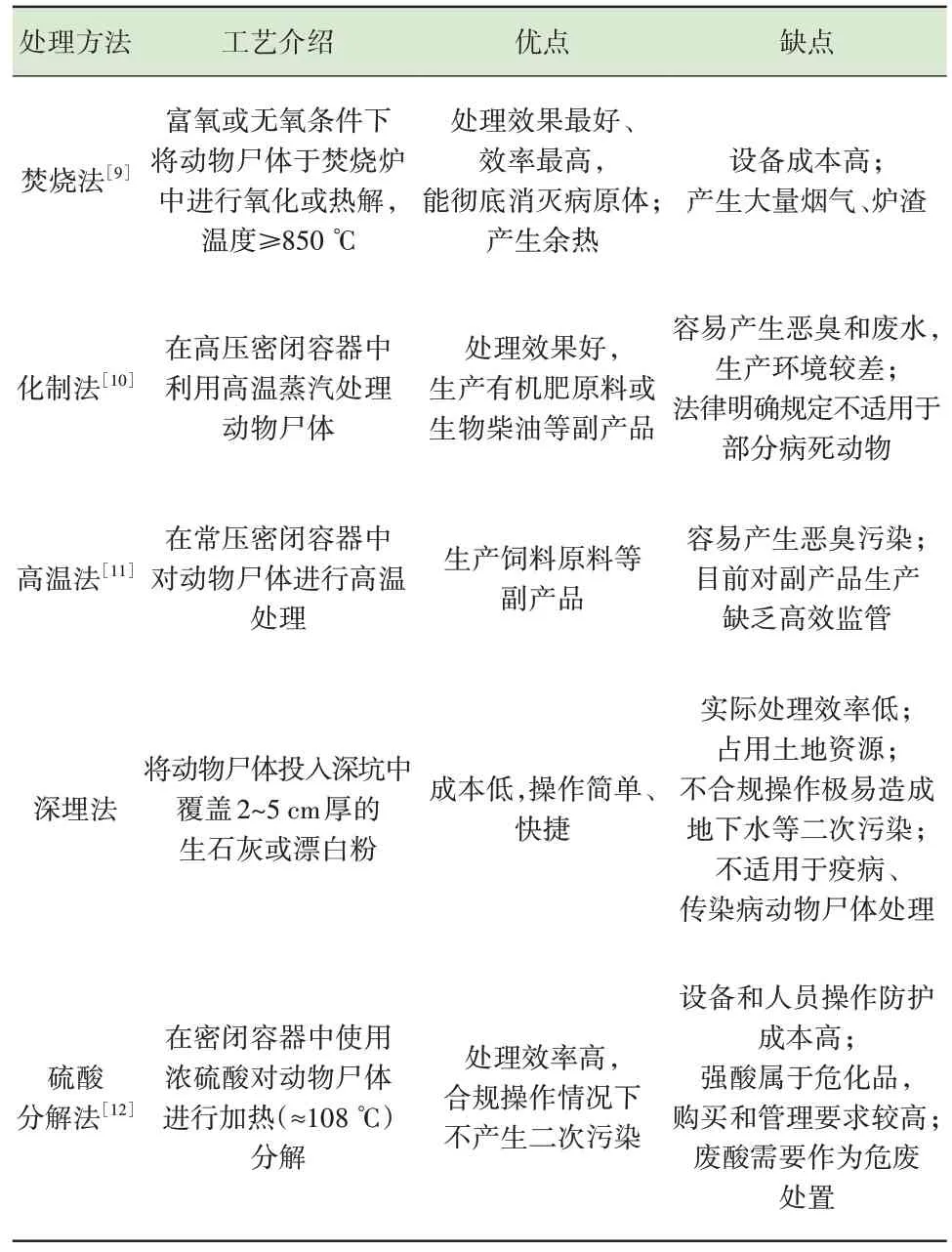

我国主流动物无害化处理技术如表1 所示,其中焚烧法具有减量化效果好、无害化程度高、技术稳定、适用性广泛等特点,因此该方法在我国得到优先发展[5]。

表1 我国主流动物尸体无害化处理技术的优缺点Table 1 Pros and cons of mainstream harmless disposal technologies of animal carcasses in China

然而,动物尸体所含的有机质不完全燃烧会产生有机硫化物和氮化物,另外在储运、前处理、末端三废处置等环节也会因微生物反应而产生氨(NH3)、硫化氢(H2S)、甲硫醇、胺类等恶臭污染物[6]。近年来,发生了一系列因焚烧废气恶臭污染问题而遭到附近居民投诉举报的典型案例,如河南省牧原无害化处理中心、湖南攸县病死畜禽处理中心、湖北省天门市天蓬生物科技有限公司等。

现阶段动物无害化的主流研究对象仍为其处理工艺技术及运行模式[2],仅少数研究关注恶臭等次生污染问题。对于恶臭污染的研究主要集中在臭气组分和致臭因子的识别,如蒋惠敏等[7]利用嗅觉测定法、冷阱富集-GC/MS 等分析方法对深圳市卫生厂处理车间和排气筒的恶臭化合物种类和浓度进行监测,发现H2S、乙酸丁酯、β-蒎烯、乙醇、NH3是高频检出的恶臭相关物质。此外,也有研究者对恶臭气体的控制减排措施进行探究,如黄忠浩[8]分析了喷嘴类型、植物提取液种类、植物提取液浓度、填料层高度以及液气流量比对废气洗涤塔净化效果的影响规律。因此,动物无害化恶臭污染研究目前还处在起步阶段,而少有研究能对恶臭污染的识别、溯源及控制处理进行全流程分析。此外,恶臭污染具有特异性的特点,针对实际工艺制定合理的监测方案,对于探明主要恶臭产生源及恶臭污染物类型,精准、有效监控无害化设施的运行及排放状况,降低环境污染风险,促进设施运行与周边环境发展相协调至关重要。

综上所述,本研究针对上海市某动物无害化处理厂,通过实际监测其恶臭产生源、排气筒和厂界的恶臭物质种类和浓度,对恶臭物质的排放特征和环境影响进行表征,对恶臭污染物可能产生的健康风险进行评估,并结合实际运行、管理情况提出管理优化提升建议,从而为动物无害化恶臭污染防治及职业卫生保护提供参考和借鉴。

1 材料与方法

1.1 研究对象

本研究对象为上海市奉贤区某动物无害化处理厂,该地每年3—8 月盛行东南风,11 月至翌年2 月盛行西北风。该处理厂主要处理上海市的病死动物及动物产品,处理能力18 000 t/a。其主要工艺单元包括收集储存系统、切割进料系统、焚烧系统、余热利用系统、烟气净化系统、污水处理系统等。厂区平面布置及周边情况如图1 所示。

图1 厂区、周边及监测点位平面布置示意Figure 1 Schematic layout of the plant,surroundings and monitoring points

1.2 恶臭产生源和处理工艺

恶臭物质的潜在产生源包括收集储存系统、切割破碎系统、焚烧系统和污水处理系统,其产生源和处理工艺示意如图2 所示。

图2 恶臭物质产生源和处理工艺示意Figure 2 Sources and treatment processes schematic of odor substances

焚烧车间内部包括收集储存系统、切割进料系统和焚烧系统。建筑整体采用全封闭负压环境,进出口设有2 道密封门,并配有气幕防止臭气外溢,车辆进出过程2 道密封门不同时开启。

收集储存系统包括卸料区、料仓、冷库和周转箱清洗区。进场动物尸体进入卸料区后直接投入料仓,若超过处理量上限(实际频率较少)则会使用周转箱装运进入冷库。料仓平时为封闭状态,仅在投料时打开,内部安装集气装置。使用螺旋输送机将进入料仓的尸体迅速传送至切割进料系统,输送过程紧凑简洁。除冷库外,尸体不会在车间任何位置长时间存放。料仓内和各区域产生的臭气分别经负压收集装置进入焚烧车间整体的除臭系统,通过“植物液洗涤+离子氧+活性炭吸附”处理后经22 m 高排气筒排放。

切割进料系统为密闭设备并设置吸气装置,吸入气体与破碎后的尸块一并进入焚烧系统。焚烧烟气采用“SNCR(尿素)+急冷+旋风除尘+干法除酸(碳酸氢钠)+活性炭喷射+袋式除尘”组合工艺处理后经45 m 高排气筒排放。

污水处理系统设置机械进风和机械排风系统,保持水池上方空间为负压。格栅井、初沉池、调节池、厌氧缺氧池、好氧池、二沉池、污泥池、脱水间、污泥储存间产生的臭气通过风管集中收集,采用“离子氧净化”处理后经15 m 高排气筒排放。

处理厂验收报告表明正常工况负荷下,焚烧烟气中H2S、NH3、二甲二硫、甲硫醚和甲硫醇等常见恶臭物质均未检出,因此企业例行监测计划不包含焚烧烟气中的特征恶臭因子,本研究也未将焚烧烟气作为研究对象。

综上所述,本研究对象为焚烧车间(收集储存系统,动物尸体腐败产生的臭气)及污水处理站(微生物活动产生的臭气)。

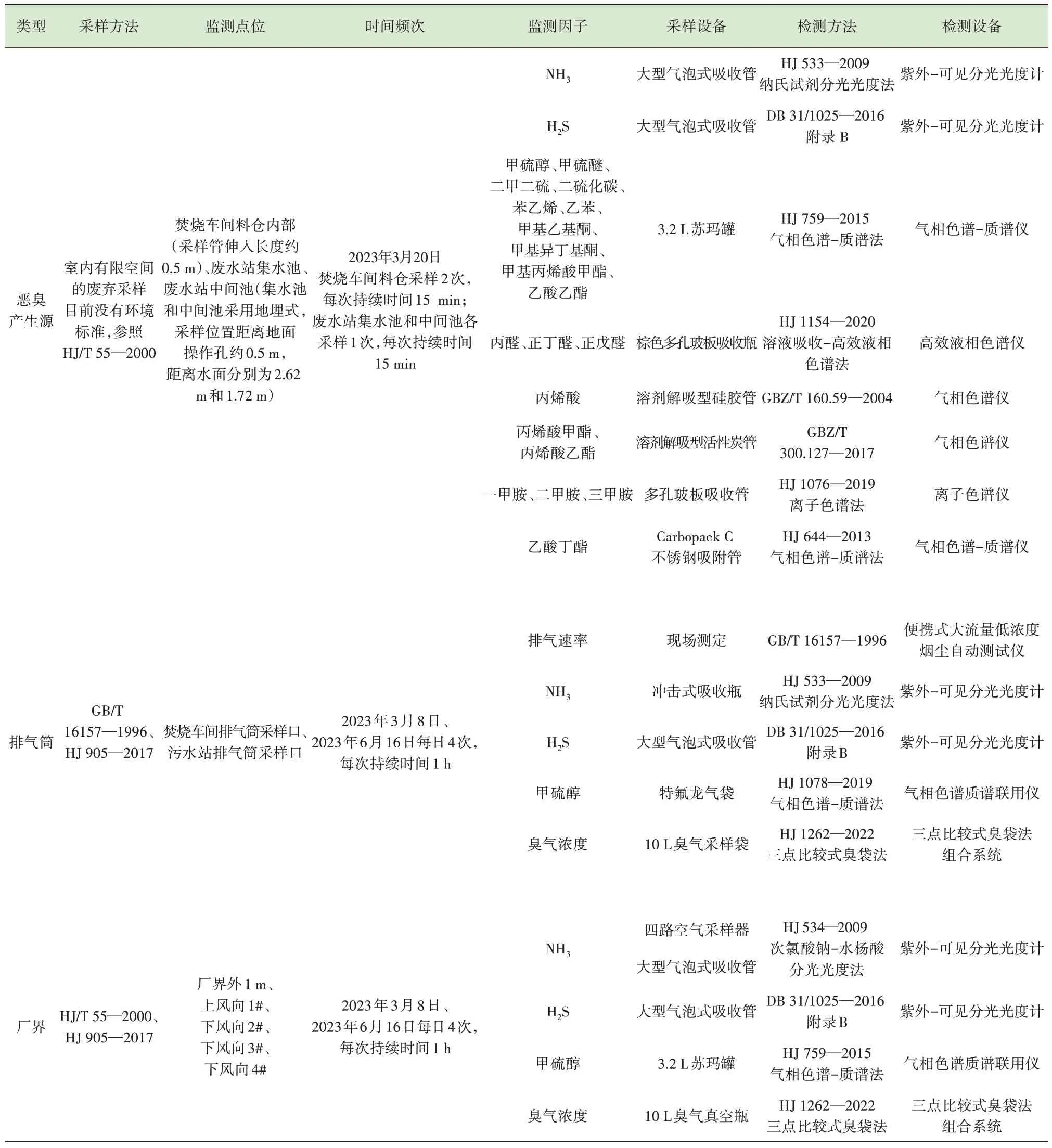

1.3 恶臭物质监测数据

本研究使用部分数据来源于该动物无害化处理厂的例行监测数据。监测时间、监测频次及监测点位见图1 和表2,监测因子包括NH3、H2S、甲硫醇、臭气浓度,依照企业例行监测方案。

表2 恶臭物质采样和检测方法Table 2 Sampling and testing methods for odor substances

另外为探究恶臭物质的排放强度,本研究还对车间内部的重点恶臭产生源(包括焚烧车间料仓、污水站集水池和中间池)进行了补充监测。监测因子包括22 种有明确嗅阈值标准的典型恶臭物质,如NH3、H2S、挥发性有机物和工作场所空气有毒物质。

所有恶臭物质浓度和排气流速均来源于监测报告,由仪器直接测得,排气流量和污染物排放速率通过计算得到,计算方法分别如式(1)和式(2)所示。

式中:Qm为标准状态下干排气流量,m3/h;F为排气筒横截面积,m2;Vs为测定排气筒的湿排气平均流速,m/s;Ba为大气压力,Pa;Ps为排气静压,Pa;ts为排气温度,℃;Xsw为排气中的水分体积分数,%。

式中:QPi为恶臭物质i的排放速率,kg/h;CPi为恶臭物质i的排放浓度,mg/m3。

监测采样当日的气象情况见表3。数据表明监测当日的风向与区域主导风向一致,气象条件满足HJ/T 55—2000 大气污染物无组织排放监测技术导则的规定标准,监测适宜程度为A 类,气象条件为“不利于污染物的扩散和稀释,适宜于进行无组织(厂界)排放监测”,监测数据具有代表性。

表3 采样当日的天气状况Table 3 Weather conditions on the date of sampling

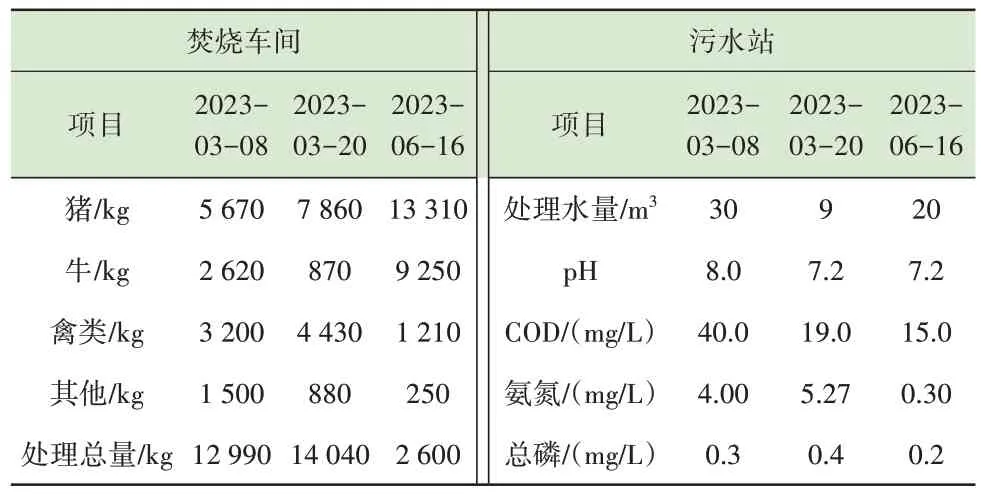

监测采样当日的处理厂运行情况见表4。数据表明监测当日厂内处理量小于额定处理量,且处理量波动幅度较小(负荷范围),因此监测数据具有代表性。

表4 采样当日处理厂运行情况Table 4 Treatment plant operation on the date of sampling

1.4 阈稀释倍数和风险指数

本研究使用“阈稀释倍数”来判断恶臭物质对人们感官的影响程度,其数值上等于浓度与嗅阈值的比值,如式(3)所示。其物理意义与“臭气浓度”相近,均表示将恶臭物质浓度降低到人体无法感知所需要的稀释倍数,区别在于“臭气浓度”是根据检测人员感知或仪器检测直接得到,通常用于表征混合物质,“阈稀释倍数”是公式计算得到,通常用于表征单一物质[13]。

式中:Di为恶臭物质i的阈稀释倍数,无量纲;Ci为恶臭物质i的检出浓度,mg/m3;Ti为恶臭物质i的嗅阈值,mg/m3

此外,本研究参考美国环境保护署(US EPA)综合风险信息系统(IRIS)评估恶臭物质的非致癌风险和致癌风险[14]。由于检出的恶臭物质均未录入IRIS 明确的致癌物质数据库(153 种),因此本研究仅评价恶臭物质的非致癌风险,公式如下:

式中:HI 为非致癌风险危害指数;Ci为恶臭物质质量浓度,mg/m3;EF 为持续暴露频率,取250 d/a;ED 为暴露持续时间,取25 a;IR 为呼吸速率,本研究取0.66 m3/h;ET 为每日暴露时间,车间内取1 h/d;BW 为人体体重,取70 kg;AT 为人群平均寿命,取9 125 d(25 a);RFC 或RFD 为非致癌物的吸入参考剂量,mg/m3或mg/(kg·d)。

若忽视不同环境毒物之间的拮抗和协同作用,则混合源的健康风险为各类环境毒物的健康风险之和。根据US EPA 对于非致癌风险危害指数的规定,HI>1 表明对人体有非致癌风险,HI≤1 表明对人体没有非致癌风险[15]。

1.5 作图软件及方法

本研究采用OriginPro 2021 9.8.0.200 作图。作图方法:①等值线图Plot-Contour-Contour-Color Fill(图3);②柱状图Plot-Basic 2D-Column(图4、图6)、Floating Column(图5)。

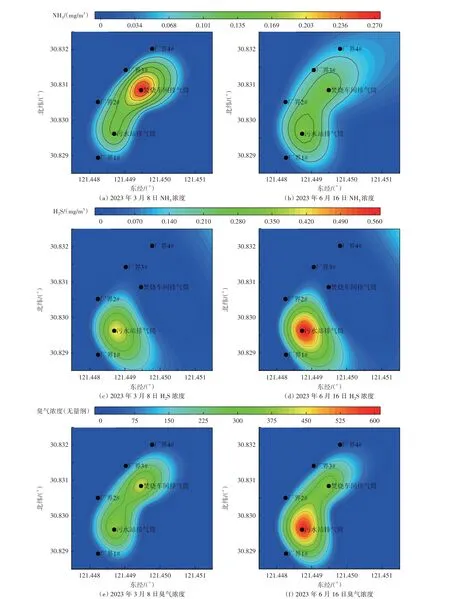

图3 NH3、H2S、臭气浓度的厂界值Figure 3 Ambient contents of NH3,H2S and odour concentrations at the plant boundary

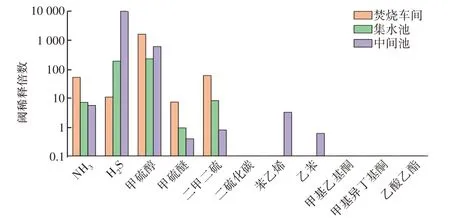

图4 车间内检出恶臭物质的阈稀释倍数Figure 4 Threshold dilution multiple of detected odor substances in the workshop

图5 排气筒和厂界恶臭物质浓度对比Figure 5 Comparison on contents of odor substances between outfalls and plant boundaries

2 结果与讨论

2.1 恶臭物质检出情况

2.1.1 恶臭产生源

焚烧车间料仓检出的恶臭物质中,NH3浓度最大(质量占检出物质的63.28%),其次为二甲二硫(20.56%)、 甲 硫 醇(8.72%)、 甲 基 乙 基 酮(4.15%)、甲硫醚(2.28%)等(表5)。

表5 车间内环境空气恶臭物质检测结果Table 5 Testing results of odor substances in ambient air in the workshop

焚烧车间特征恶臭物质的产生机理:动物尸体在封闭储罐内进行运输,因此尸体内外环境皆为厌氧条件。在该过程中微生物会产生蛋白酶将动物尸体内的蛋白质逐渐分解形成氨基酸,氨基酸随后发生氨化反应生成NH3-N,氨化反应无论是在好氧或厌氧、酸性或碱性条件下都能发生,这就是NH3产生量最大的原因。含硫氨基酸会发生氨化反应的同时还会生成α-羟丁酸、α-酮丁酸和4-甲硫基-2-氧代丁酸,之后进一步发生脱甲硫基作用转化为甲硫醇[16]。微生物无氧呼吸产生的有机酸使尸体内部整体呈酸性环境,这种条件下甲硫醇会脱水生成甲硫醚[17]。各种气体会释放出体外,在储罐内不断积累,在打开储罐向料仓转移时,少部分气体会逸散进入焚烧车间随后被车间集气装置迅速吸收。由于料仓内集气装置时刻保持运行,因此大部分气体会随尸体一同进入料仓,尸体内部产生的气体也会在料仓中缓慢释放。由于料仓并非严格密封,集气装置会将外部空气不断吸入内部,因此料仓内部为好氧环境,甲硫醇很容易与氧气反应生成二甲二硫[18],这就导致了虽然甲硫醇在反应链靠前位置,但是检出的二甲二硫浓度更高。

污水站恶臭物质的产生情况与焚烧车间存在差异。其中,在生产废水集水池顶空同样检出了NH3、二甲二硫、甲硫醇,值得关注的是H2S 在检出物中的浓度占比达到了22.96%。这是因为整套污水处理系统由地埋式罐体组成,除MBR 池外基本皆为厌氧环境,在这种条件下污水中的含硫有机物会在厌氧微生物的发酵作用下转化为硫酸盐,随后脱硫弧菌等硫酸盐还原菌利用各种有机质或烃类来还原硫酸盐生成H2S,并通过表面挥发进入环境空气中。污水中的有机物主要来源于车辆、周转箱、冷库、焚烧车间的冲洗废水,微生物的反应原料相较于焚烧车间料仓要少很多,并且集水池位于污水处理系统的最前端,反应还没有进行完全,因此集水池顶空中的恶臭物质总浓度仅为487.8 μg/m3。

中间池的情况与集水池不同,其检出结果表明中间池有机物的检出浓度(7 056.8 μg/m3)相较于集水池明显上升。第1 个特征表现为苯乙烯、乙苯、甲硫醇、甲基异丁基酮等易挥发有机溶媒的浓度提高,由于这些物质中部分无法通过微生物反应生成,因此推测有机物含量的升高是在混凝气浮池中易挥发溶媒吹脱而大量逸散导致的[19]。第2 个特征是H2S 浓度的大幅提高,其成因是多方面的:首先,H2S 同样易气浮吹脱进入空气,另外还有研究表明H2S 等生化反应形成的小分子物质在生化处理过程中的逸散程度还要大于物化处理过程中的逸散程度[20],而该处理厂的中间池容积有60 m3,污水停留时间较长,可以发挥厌氧池的作用,这有助于含硫有机物向H2S 转化的一系列反应;其次,是废水来源的差异,中间池除生产废水外还收集初期雨水和化粪池预处理过的生活污水,生活污水经过厌氧发酵产生大量H2S,随后在中间池中汇水紊流大量逸散进入顶空。

其他研究者发现H2S 在废水处理各单元中的浓度为曝气池≫进水区/厌缺氧池>污泥区>生物处理区,NH3则表现为进水区>污泥区>厌缺氧区/生物处理区,与本研究的检出结果特征一致[21]。

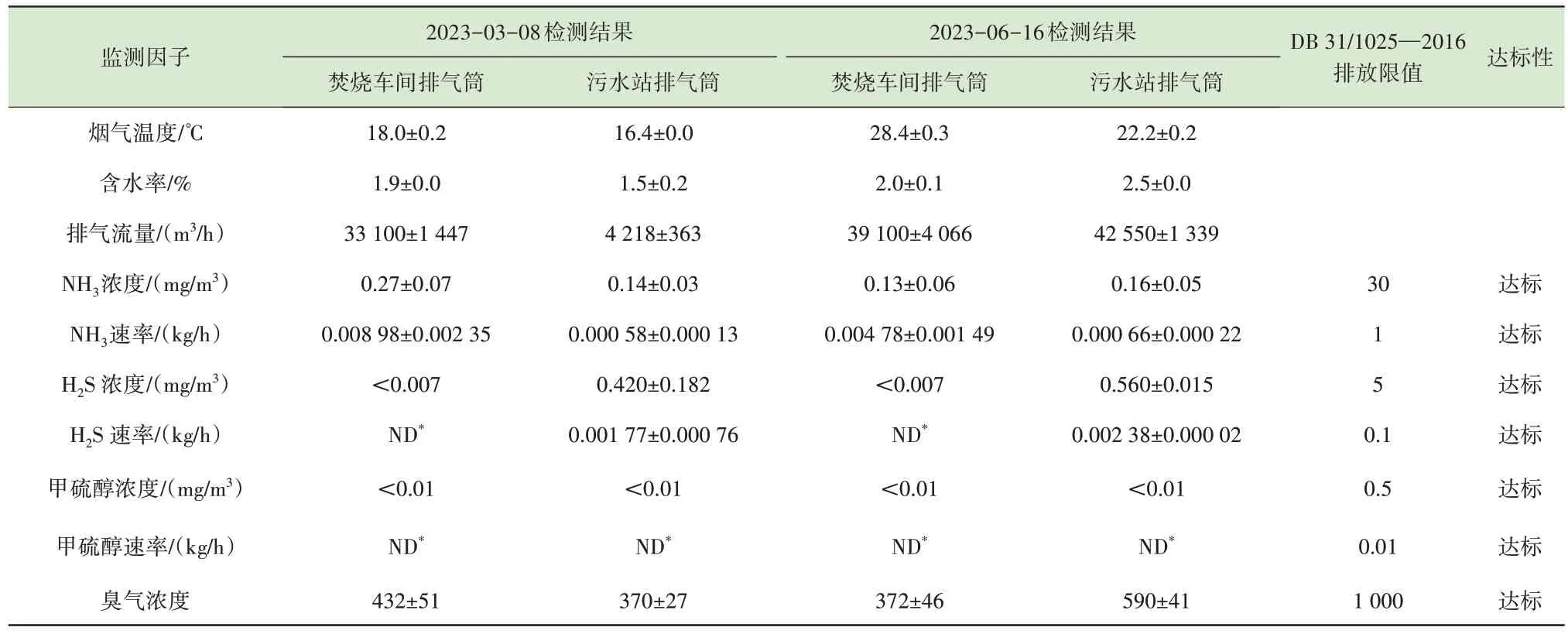

2.1.2 排气筒

排污口恶臭物质检出情况是处理厂恶臭物质排放量和处理设施净化效果的直接体现。由监测数据(表6)可知,监测期间焚烧车间和污水站排气筒臭气浓度,NH3、H2S、甲硫醇排放浓度和排放速率均满足DB 31/1025—2016 恶臭(异味)污染物排放标准表1 和表2 中的限值要求,实现了环保达标排放。

表6 排污口恶臭物质检出情况Table 6 Detections of odor substances at outfalls

焚烧车间臭气排气筒未检出H2S 和甲硫醇,而检出NH3浓度占标率为0.27%~1.13%,这与料仓NH3浓度占据主导地位的结果是一致的。与焚烧车间不同,污水站内部环境主要恶臭物质为H2S、其次是VOCs 和NH3,相应的在其排气筒均有检出H2S 和NH3。

2.1.3 厂界

厂界恶臭物质浓度可以体现处理厂对周边环境的影响程度。由表7 可以看出,监测期间厂界NH3、H2S、甲硫醇和臭气浓度均能满足DB 31/1025—2016 的限值要求。3 月8 日下风向NH3浓度较上风向提高31.21%,H2S 浓度提高611.67%;6 月16 日下风向NH3浓度较上风向提高185.78%,证明处理厂对周边环境的恶臭物质有所贡献,但实际影响程度有限,所有点位甲硫醇均未检出,NH3和H2S 占标率均小于15%。

表7 厂界恶臭物质检出情况Table 7 Detections of odor substances at the plant boundaries

NH3、H2S、臭气浓度的厂界值如图3 所示。两轮监测期间均在厂界监测点3#测得最大的NH3浓度,监测点3#是距离焚烧车间排气筒最近的下风向监测点,一定程度上说明焚烧车间相对于污水站是更主要的厂界NH3贡献源。同样,在监测点2#测得最大的H2S 浓度,监测点2#是距离污水站排气筒最近的下风向监测点,一定程度上说明污水站相对于焚烧车间是更主要的厂界H2S 贡献源。这与两者的内部环境浓度和排气筒浓度都是保持一致规律的。

2.2 主要致臭因子识别及影响分析

恶臭物质与传统污染物存在不同,虽然其通常无色无形却能给人带来强烈的感官刺激。因此即使检出的恶臭物质浓度均满足相关环境标准,但是浓度无法直观体现出该物质的实际刺激和影响程度,仍不可忽视其对工作人员及周边居民可能产生的生理和心理影响。

2.2.1 恶臭产生源

车间内检出恶臭物质的阈稀释倍数如图4 所示。经换算,焚烧车间内部检出物质的阈稀释倍数大小为甲硫醇(1 496)>二甲二硫(57)>NH3(50)>H2S(10)>甲硫醚(7);污水站集水池的情况为甲硫醇(215)>H2S(180)>二甲二硫(8)>NH3(7);中间池的情况为H2S(9 154)>甲硫醇(565)>NH3(5)>苯乙烯(3)。含硫化合物由于本身较低的嗅阈值,在焚烧车间和污水站中均成为了主要的致臭因子,并且阈稀释倍数极高,一旦车间发生泄漏或臭气处理设施故障将造成严重影响。另外,二甲二硫无论是物质浓度还是阈稀释倍数均不可忽视,但目前处理厂未将其作为例行监测因子,后续管理上应将其纳入例行监测,以更好地表征处理厂对周边环境产生的实际影响。

2.2.2 排气筒

以2023 年3 月8 日的处理厂例行监测数据为例,焚烧车间排气筒检测的3 种物质的阈稀释倍数之和为47.16(NH38.25+H2S 5.65+甲硫醇33.26,因H2S 和甲硫醇未检出,以检出限的1/2 计算),远小于污水站排气筒3 种检测物质的阈稀释倍数之和714.95(NH34.28+H2S 677.41+甲硫醇33.26,因甲硫醇未检出,以检出限的1/2 计算),而焚烧车间排气筒的恶臭浓度(432)却要大于污水站排气筒(370)。这在一定程度上说明焚烧车间排放的污染物中存在除NH3、H2S 和甲硫醇外的其他低嗅阈值恶臭物质。

H2S 是污水站排气筒检出浓度和阈稀释倍数最大的物质,因此可以推断其是污水站排气筒的主要致臭因子。结合焚烧车间内部恶臭物质的检出情况(其中高阈稀释倍数物质类型包括甲硫醇和二甲二硫)和臭气处理工艺(离子氧处理,反应方程式4CH3SH + O2= 2CH3S-SCH3+ 2H2O),初步推测焚烧车间排气筒的主要致臭因子可能是二甲二硫,建议处理厂后期予以重点监控,开展跟踪监测。

2.2.3 厂界

将两轮例行监测数据进行对比(图5)可以看出,臭气浓度在厂界和排气筒处的变化存在相关性,而恶臭污染物的浓度在厂界处和排气筒处未呈现出相关性。

一方面,3 种检测物质的厂界阈稀释倍数之和第1 轮>第2 轮(7.17>3.44),而厂界臭气浓度第1 轮<第2 轮(5.00<12.92),可以推断厂界致臭因子存在除NH3和H2S 外的其他贡献物质,后续可以考虑增加监测因子种类以证实其来源。另一方面,NH3排气筒浓度第1 轮>第2 轮,而厂界浓度第1轮<第2 轮;H2S 排气筒浓度第1 轮<第2 轮,而厂界浓度第1 轮>第2 轮。通过NH3和H2S 排气筒和厂界浓度不同的变化情况,以及厂界上风向臭气浓度高于下风向,说明虽然单次监测具有偶然性,但可以猜测厂界NH3和H2S 浓度可能受到周边其他污染源的影响,后续可以通过增加监测频次以探寻厂界恶臭物质浓度的变化规律。

2.3 恶臭物质健康风险及对策

由表6 和表7 可知,处理厂恶臭物质排放浓度和厂界浓度均满足相关标准,且所有指标的占标率和厂界嗅阈值均较低,可以判断无害化处理场所对周边环境的恶臭影响较小。随着人们对健康问题的日益关注,恶臭物质可能带来的环境健康风险也值得积极探索。鉴于焚烧车间及污水处理设施等作业空间内恶臭污染物浓度较高,对其可能产生的健康风险进行了评价。

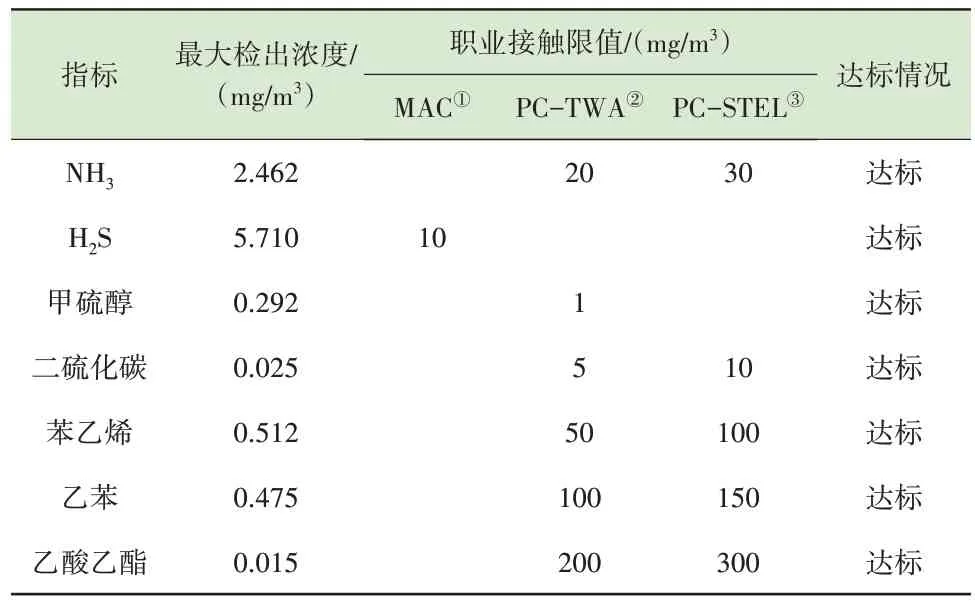

首先,车间内环境空气检出恶臭物质均满足GBZ 2.1—2019 工作场所有害因素职业接触限值第1 部分:化学有害因素表1 中的相应限值要求(表8)。

表8 车间内检出恶臭物质的职业接触限值Table 8 Occupational exposure limits for detected odor pollutants in the workshop

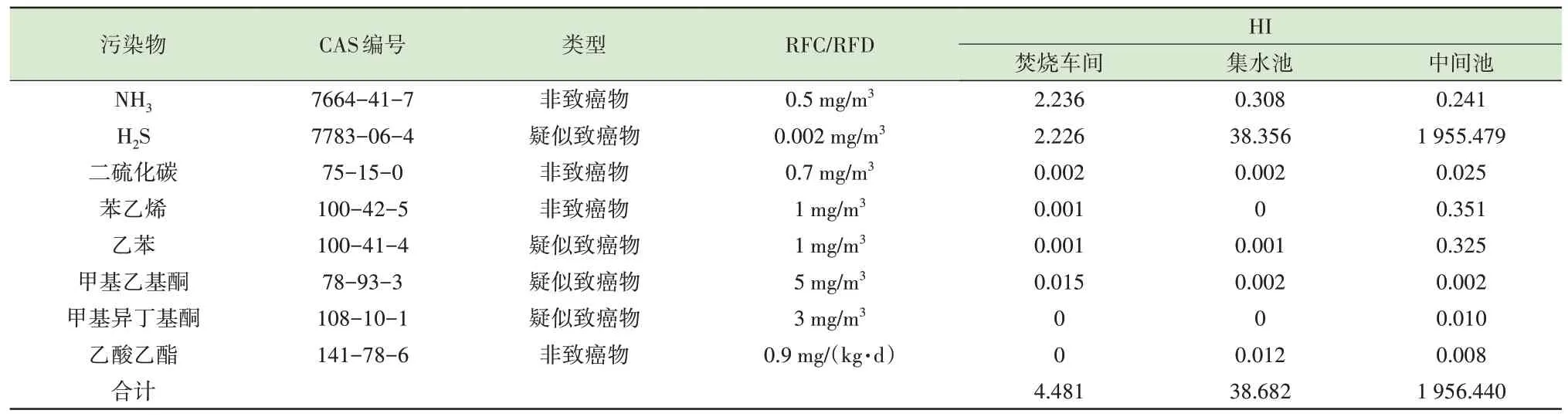

其次,通过计算发现(表9),焚烧车间及集水池、中间池等设施内部环境均有较高的非致癌风险(HI>1),焚烧车间的主要风险物质为NH3和H2S,污水站的主要风险物质为H2S。

表9 车间内恶臭物质健康风险评价结果Table 9 Health risk assessment results of odor pollutants in the workshop

工作人员应采取严格措施有效防范恶臭污染物可能带来的健康风险,进入这些封闭空间作业时,必须要做好职业卫生防护,具体措施建议如下:①车间内的封闭空间设置专人专锁,未经允许任何人不得入内,进入人员做好报备登记工作;②进入有限封闭空间的工作人员必须穿戴好防毒面具等防护设备;③开启封闭空间前最大功率运行内部吸气装置,尽可能降低内部恶臭污染物浓度;④日常运行过程中做好负压密封并保障废气处理设施正常运行,防止恶臭污染物无组织外溢;⑤在车间出入口设置NH3和H2S 浓度在线监测和警报装置,一旦达到警戒值立刻展开应急措施。

3 结论与展望

本研究通过对上海某动物无害化处理厂车间、排气筒和周边厂界的恶臭污染物的监测和排放特征分析,得出以下主要结论:

1)处理厂产生的恶臭物质主要为H2S、NH3、二甲二硫和甲硫醇(排名分先后),焚烧车间是主要的NH3贡献源,污水站是主要的H2S 贡献源。排气筒和厂界恶臭物质排放浓度均达标。目前,二甲二硫未纳入处理厂排气筒和厂界例行监测,后续应纳入该因子的监测以有效表征和监控对周边环境的实际影响。

2)焚烧车间及污水处理设施内恶臭影响较大的因子为H2S、甲硫醇、二甲二硫和NH3(排名分先后),排气筒和厂界主要致臭因子存在除NH3和H2S 外的其他未纳入现有监测的低嗅阈值物质,应予以关注。厂界NH3和H2S 浓度可能受到周边其他污染源的影响,后续可通过优化例行监测因子和监测频次加以证实。

3)处理厂车间内环境均存在非致癌风险,车间有限空间应严格管控,作业人员进入相关空间作业时须配置防护装备,并保障废气处理设施正常运行,防止无组织泄漏,防范健康风险。

本研究仍存在一定不足之处:①排气口和厂界的监测数据来源于处理厂的例行监测报告,监测因子主要为H2S、NH3和臭气浓度,对于可能存在的其他恶臭物质尚未开展监测,故其他主要恶臭物质的变化规律和影响贡献尚不清晰;②处理厂周边分布有其他工业生产和固体废物资源化利用企业,也涉及恶臭污染物排放,由于目前无法取得其排放监测数据,暂无法准确判断周边企业对于处理厂厂界的恶臭污染贡献。上述问题有待后续进一步研究论证。