超大直径泥水平衡盾构管片施工质量控制

徐菁

(南京市公共工程建设中心,南京 210019)

1 引言

由于盾构施工在工期、质量、安全等方面的优势,在地下工程建设中越来越多地采用盾构法进行施工。 在盾构隧道中,管片承担着抵抗周围土层压力、 深水压力以及其他动荷载的作用,盾构管片施工质量的好坏直接关系到隧道整体的质量、安全及使用寿命。 本文结合南京在建的建宁西路长江隧道,对盾构管片在生产及拼装过程中质量控制的关键点做出总结,为后续相似工程的盾构管片施工质量控制提供参考。

2 工程概况

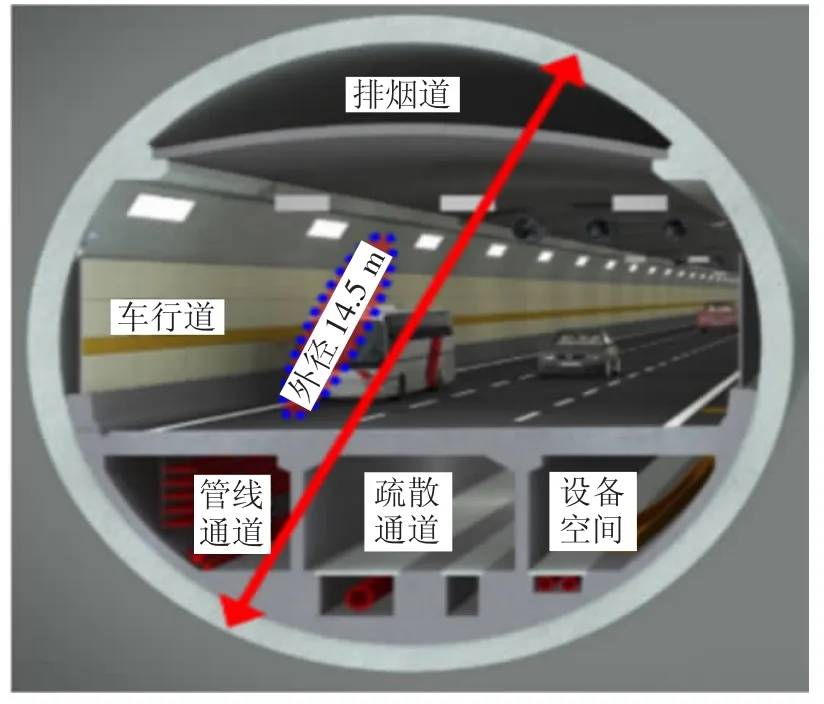

南京建宁西路长江隧道位于南京长江大桥与扬子江隧道之间,路线全长约6.8 km,其中越江盾构段长约2 362 m,采用开挖直径15.07 m 的超大直径泥水平衡盾构机进行施工,盾构隧道采用平板型钢筋混凝土管片衬砌,混凝土强度等级C60,抗渗等级P12,管片衬砌内径13.3 m,外径14.5 m,管片结构如图1 所示,管片厚度600 mm,衬砌环采用通用楔形环错缝拼装。

图1 隧道结构示意图

3 管片生产质量控制要点

项目隧道盾构钢筋混凝土管片采用自动化流水线法施工,通过管片模具在流水线上运行来实现脱模、合模、混凝土输送灌注、振捣、出模、养护等生产全过程。

3.1 管片钢筋加工及安装

1)同一钢筋骨架不得使用多于2 根带有接头的纵向受力钢筋,且不得相邻布置。

2)采用焊接连接时,应根据钢筋级别、直径及焊机性能进行试焊,在确定焊接参数后方可批量生产,骨架焊点应符合设计要求。

3)钢筋保护层工前检查合格率需达到100%。

3.2 管片混凝土质量控制

1)管片混凝土强度等级C60,抗渗等级应≥P12。

2)衬砌表面应密实、光洁、平整,边棱角完整无缺损。

3)管片混凝土配合比在首次使用时,需进行开盘鉴定,混凝土的工作性能必须满足设计配合比要求方可投入生产,混凝土的氯离子总含量不应超过胶凝材料总量的0.06%, 混凝土含碱量不得超过2.5 kg/m3。

4)混凝土灌注入模时,混凝土坍落度控制在(50±20)mm,并应注意控制浇捣的连续性和速度, 防止坍落度损失而影响浇捣质量。

3.3 管片养护

按照工艺流程,管片养护主要由蒸汽养护、水养护(冬季施工结冰时采用养护剂进行养护)、自然养护组成。

1)混凝土浇筑成型后至脱模前,应做好覆盖保湿工作,以防止产生裂缝。 蒸汽养护要严格控制蒸养时间、升温及降温速率、恒温时间和湿度等。 管片蒸养要满足规定强度后拆模、起吊,起吊出来的管片在翻转台上翻转成侧立状态,测量及标识后进行脱模后的水中养护。

2)管片出模后应全部放入水中养护,入水时应加强控制管片表面温度与水的温差,只有当温差小于20℃方可入水,养护时应经常检查水温, 防止水温过高和过低影响混凝土强度增长。

3)管片在贮存阶段的养护时间不得少于14 d。 非冬季施工期间预制的管片应放置在水中养护7 d 以上[1]。

3.4 管片模具精度控制

1)模具应由专业厂商进行专项三维设计,应具有足够的承载能力、刚度、稳定性和良好的密封性能,并应满足管片的尺寸和形状要求[2]。

2)模具在进场前应进行三维检测(见图2),确保模具投产前尺寸精确。 投入使用后每套模板每周转100 次或对模板精度有怀疑时要进行偏差检验,宽度允许偏差±0.4 mm,弧弦长允许偏差±0.4 mm,内腔高度允许偏差-1~+3 mm。

图2 管片模具偏差三维激光检测

3)工厂加工好的模具在安装后必须开展检查验收,验收合格后进行试生产。 试生产的管片中,随机抽取3 环进行试拼装检验,其结果必须合格。

3.5 管片预制质量控制指标

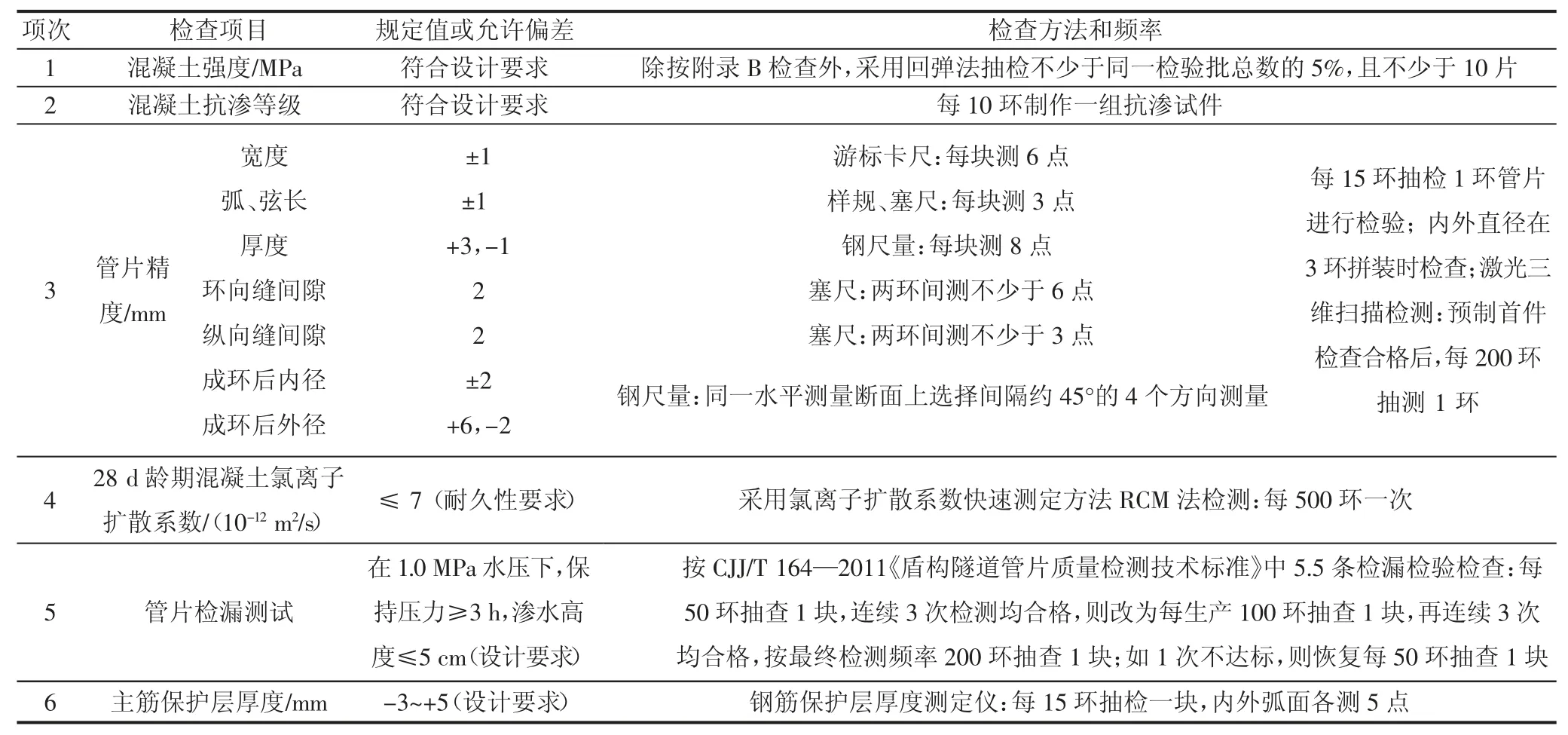

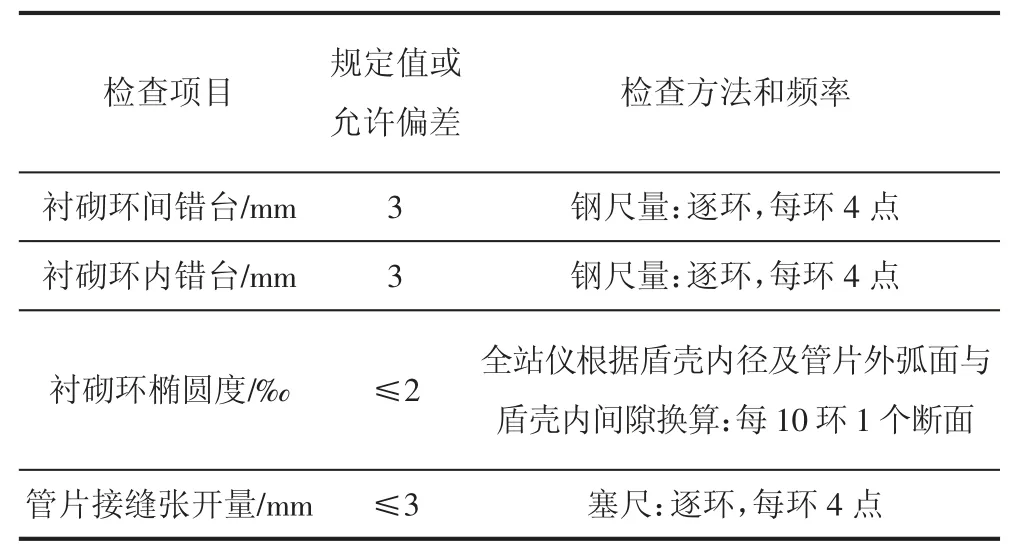

1)管片首次生产应进行水平拼装检验,验收合格后方可批量生产;正常生产期间,每生产200 环后应进行水平拼装检验1 次。 检验中必须采用激光三维测量技术,形成3 环拼装展开图,环间错台需满足≤2 mm,其他指标应符合表1 要求。

表1 管片质量控制指标

2)要加强管片外观质量控制,管片外观不得有严重缺陷,外观质量存在一般缺陷的数量不得大于同批次管片预制总数的5%。 存在一般外观质量缺陷的管片,预制场必须按要求处理完善后重新验收。

3)检漏检验:每50 环抽查1 块,连续3 次抽测均合格后,改为每100 环抽查1 块,再连续3 次抽检均合格,最终检测频率为每200 环抽查1 块。 如1 次不达标,则恢复每50 环抽查1 块。

管片预制具体质量控制指标详见表1。

4 管片拼装质量控制要点

盾构管片在生产完成后,还需粘贴止水材料,之后运输至掘进现场,由专业设备吊装运输至盾构掘进处,检查合格后进行拼装,待衬砌管片脱出盾尾后,要及时进行壁后注浆,保证成型隧道质量。

4.1 管片运输及吊装

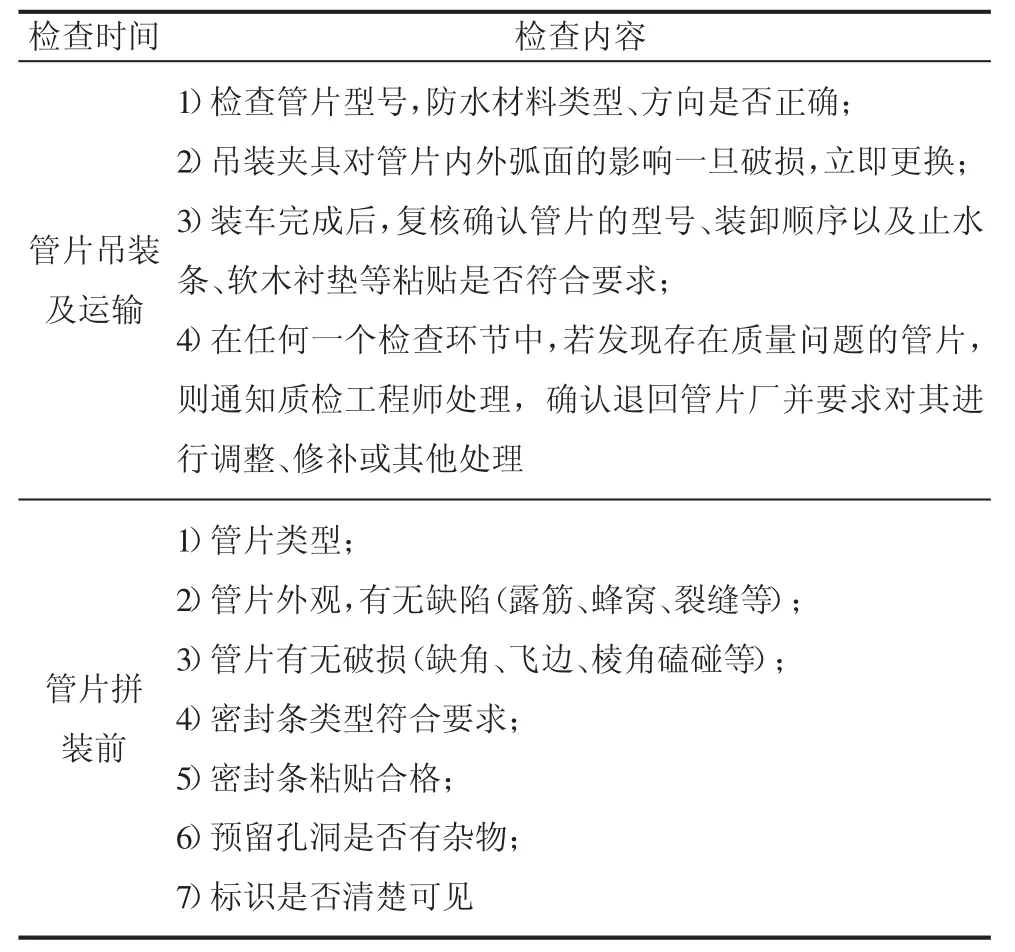

调度室接到盾构机长管片需求信息后, 联系地面调度确定管片点位, 管片运输过程中要安排专人对运输的各个环节进行检查,管片吊装及运输、管片拼装前需重点检查表2 的内容,合格后方可进行拼装。

表2 管片运输及吊装过程检查内容

4.2 管片安装控制要点

1)加强对管片定位的控制,特别是首块管片的定位易影响到整环管片的拼装质量以及与盾构机的相对位置, 首块管片要尽量做到居中拼装。

2)管片拼装要重点加强对衬砌环面的平整度、超前量以及盾构环面的椭圆度控制。

3)管片拼装过程中要彻底清除盾壳安装部位的垃圾,管片拼装要严格控制好首块管片的定位, 保证首块与上环管片在同一平面, 并控制管片与盾壳之间的间隙在误差允许范围之内。

4)管片拼装时应首先就位底部管片,然后采用自下而上、左右交叉的方式进行安装, 相邻管片之间要控制好环面的平整度以及封口尺寸,封顶块最后插入。 插入封顶块时,如遇阻碍应缓慢将管片抽出后再进行相应调整, 不得强行插入管片以及大幅度地上下调整,以免造成止水条的损坏或松动[3]。

5)管片在做防水处理前必须将管片表面清理干净,再粘贴密封橡胶条。 弹性密封垫采用三元乙丙橡胶条,形式为角部棱角分明的框形橡胶圈,在封顶块拼装前,应在两侧的密封橡胶条涂上表面润滑剂, 以减少封顶块插人时弹性密封垫间的摩阻力。

6)管片拼装时应按要求严格控制推进千斤顶的行进速度,千斤顶活塞伸出要同步均匀,严禁顶力大小不一或同一管片千斤顶分布不均匀,以防止管片出现结构性受力裂缝。

7)每块管片拼装完毕后,应及时对其环向和纵向的连接螺栓进行初步紧固, 螺栓紧固采用专门的扭力扳手等紧固工具。 待管片脱离盾尾时及时对拼装成环的管片进行复紧[4]。

8)严格控制好管片块与块之间和环与环之间的螺栓紧固程度,采用环缝宽度和螺栓紧固力两个指标控制:(1)紧固螺栓,使管片环缝缩小为1~2 mm;(2)以扭矩扳手控制环间连接螺栓紧固力,使之与区间隧道大致相等。

9)拼装封顶块前要对该位置的预留尺寸进行量测,确保封顶块可以准确就位。

10)管片拼装过程中要重点加强对管片迎千斤顶面、管片内弧面及环面错台量的控制, 保证管片左右两端与上一环管片错台尽量为零。 在拼装过程中,必须用钢板尺进行测量,确认错台量符合标准后,方可顶出千斤顶。 管片拼装完成后,要实时对内弧面及环面错台进行测量,如实记录数据,以便指导下一步施工。

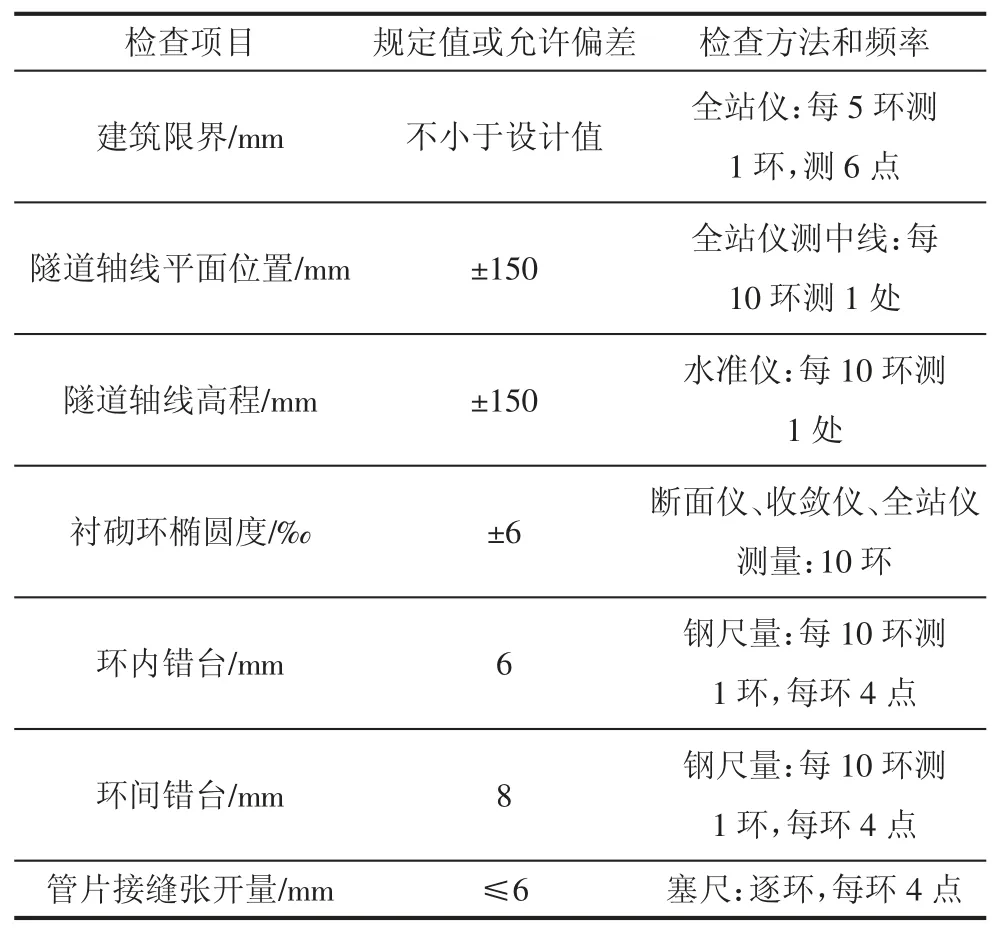

具体管片拼装质量控制指标见表3。

表3 管片拼装质量控制指标

4.3 壁后注浆控制

1)浆液应具有较好的可注性;具有固结收缩小,良好的黏结性、抗渗性、耐久性和物化稳定性;无毒并对周围的环境污染小;注浆工艺应做到施工操作方便,安全可靠。

2)浆液应按配比拌制。 浆液的稠度、流动性、均匀性、含粒状杂物的最大粒径、凝结时间、强度、干缩率等均应符合相应的技术规范。

3)拌制后的浆液要易压送,在运输的途中不离析、不沉淀。

4)应对注浆所用浆液及生产过程进行全过程质量控制,并进行定期检验,同时接受监理单位和建设单位的检测。

5)每环注浆量应保证地表沉降控制在规定范围以内;注浆压力的施加要以地表变形的控制为原则, 压力应均匀施加以免造成管片损坏。

6)注浆材料应具有较好的抗水分散性和可注性,3 d、28 d水陆强度比应>85%,pH 应<9,凝结时间根据地层条件确定,并于掘进速度、 注浆作业相匹配, 固体强度1 d≥0.2 MPa,28 d≥1.0 MPa。 注浆作业时对注浆量 (一般情况充填系数1.3~1.8; 裂隙比较发育或地下水量大的岩层地段充填系数可适当提高)和注浆压力同时管理,当注浆压力达到设计值,注浆量达到设计注浆量的80%以上时应结束注浆。

成型隧道质量控制标准见表4。

表4 成型隧道控制标准

5 结语

本文以南京建宁西路长江隧道盾构施工为例, 通过对盾构管片在预制生产以及盾构掘进安装过程中的管片的质量控制要点进行总结分析, 分别提炼出了管片生产及管片安装施工中质量控制的关键点。

1)管片在生产过程中,要重点加强对管片混凝土质量的控制及管片模具的精度控制,利用三维激光检测及3 环试拼装等措施加强过程中的偏差检验。

2)管片安装施工中,要重点加强对衬砌环面的平整度、椭圆度的控制,加强过程中环内、环间错台以及壁后注浆的质量控制。